Реферат. Настройка зубофрезерного станка на обработку цилиндрического прямозубого зубчатого колеса

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

|

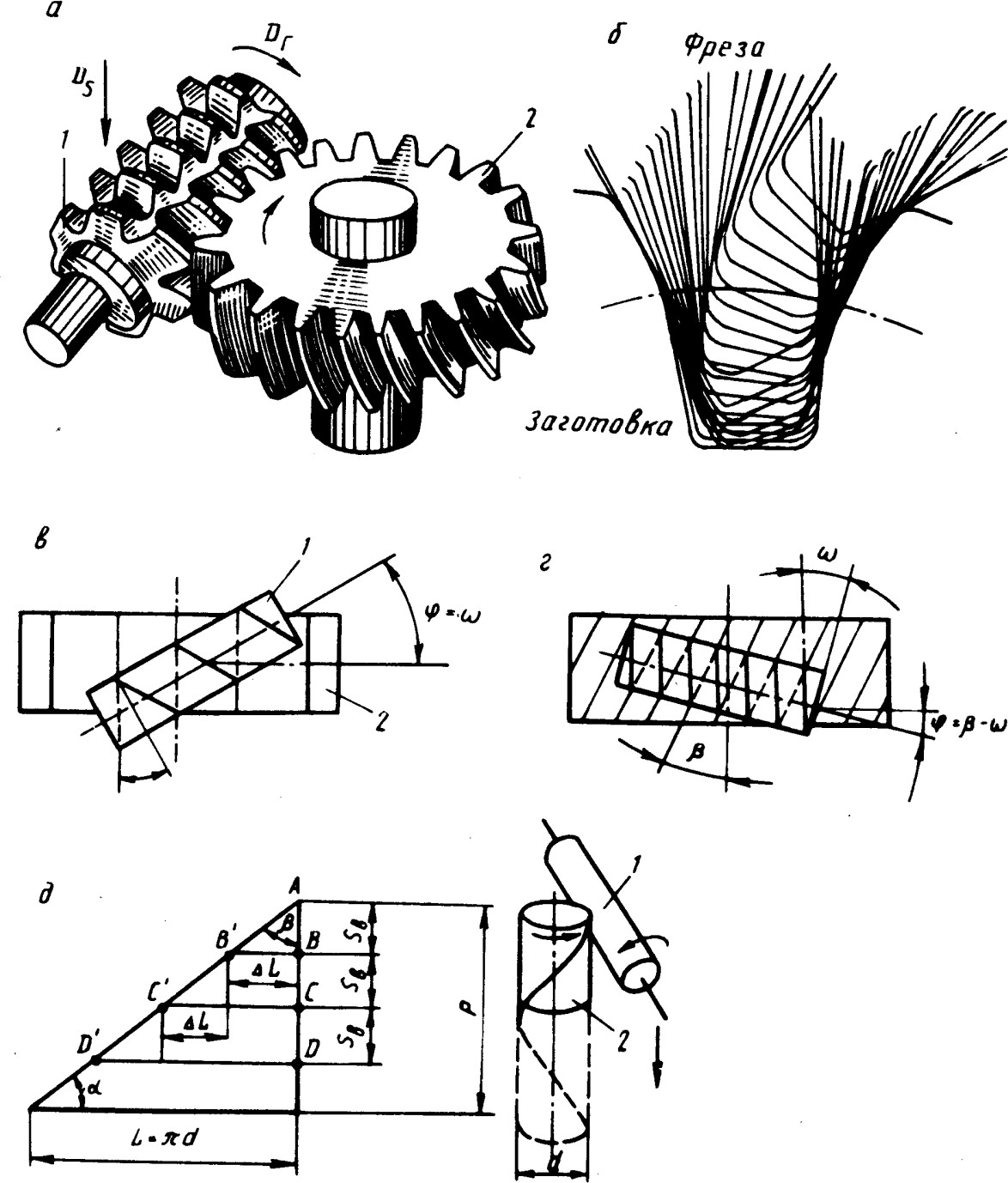

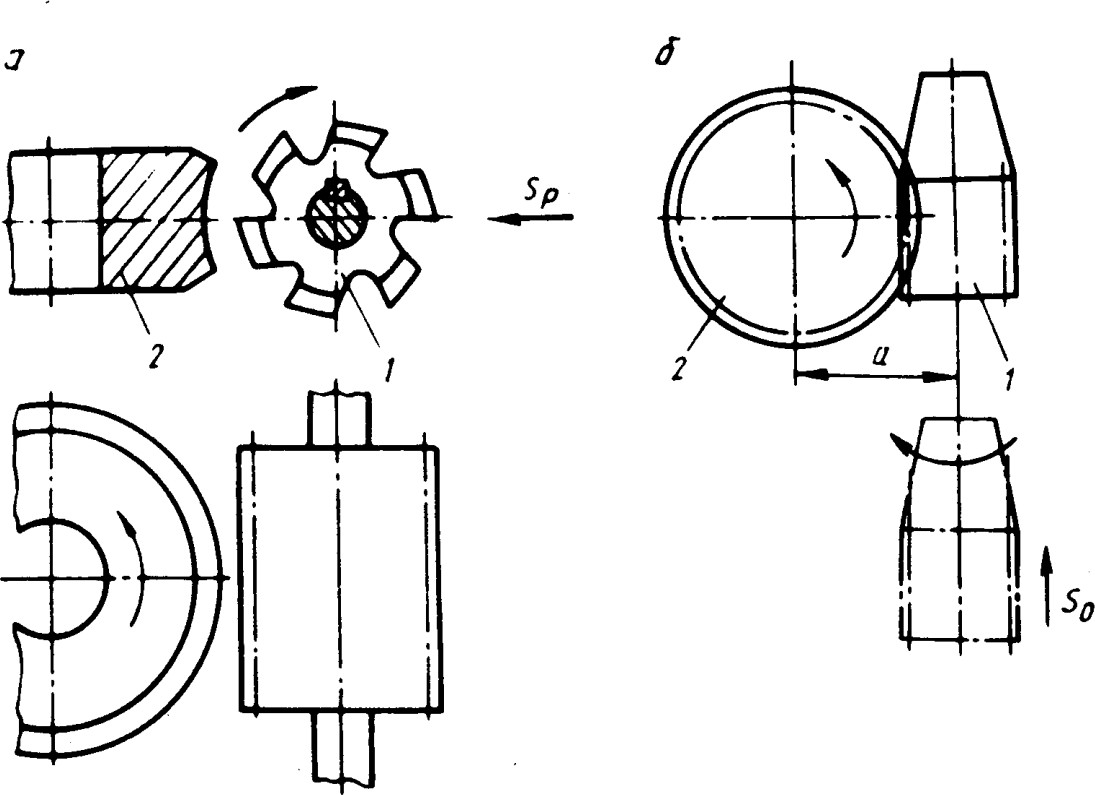

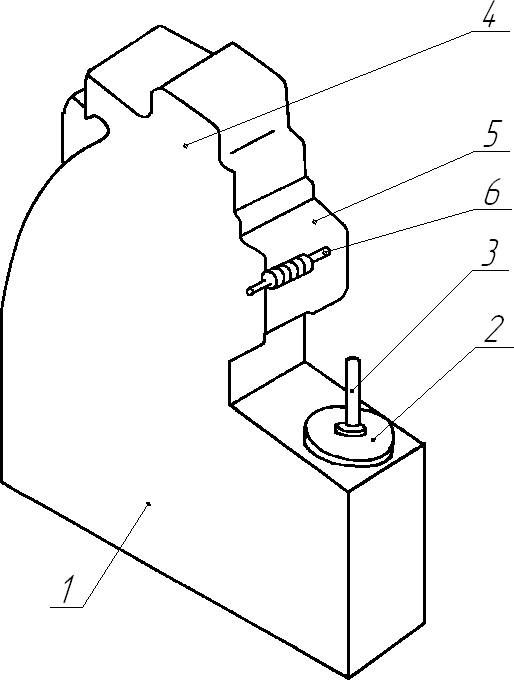

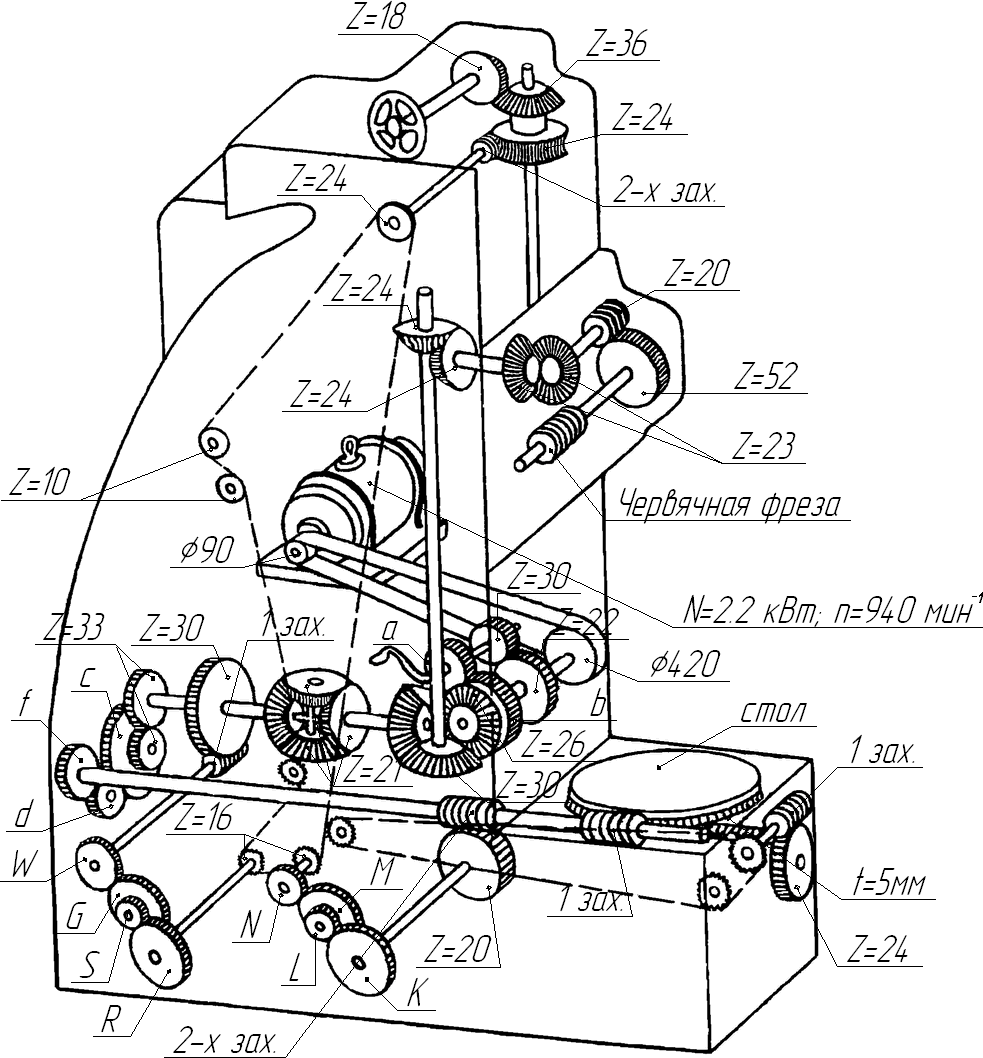

правительство санкт-петербурга комитет по науке и высшей школе СПб ГБПОУ«Петровский колледж» Отделение заочного обучения Реферат На тему: « Настройка зубофрезерного станка на обработку цилиндрического прямозубого зубчатого колеса » Выполнил (а): Ф.И.О. студента Мусикова В.К. Студент группы: 39-04з Специальность: 15.02.08 Технология машиностроения Преподаватель: ______________/Коккарева Е.С./ Оценка: _________________ _________________ 2022 года С – Петербург, 2022 ЦЕЛЬ РАБОТЫИзучить кинематику, ознакомиться с устройством станка. Произвести расчет и настроить зубофрезерный станок согласно своему заданию. ОБЩИЕ СВЕДЕНИЯ О НАРЕЗАНИЯ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС ЧЕРВЯЧНОЙ ФРЕЗОЙЗубофрезерный станок предназначен для нарезания цилиндрических прямозубых и косозубых колес внешнего зацепления, а также червячных колес. Кроме того, на нем можно нарезать прямобочные и треугольные шлицы на валах, зубья звездочек цепных передач и т.п. Однако из-за низкой частоты вращения стола нарезание шлицев на зубофрезерных станках непроизводительно. При обработке червячной фрезой прямозубого или косозубого колеса воспроизводится зацепление червяка и зубчатого колеса. Червяк имитируется режущим инструментом - червячной фрезой, а зубчатое колесо - заготовкой. Червячная фреза 1 (рисунок 1а) получает главное вращательное движении резания Дги движение подачи Дs, а заготовка 2 - вращение, согласованное с вращением червячной фрезы. Благодаря вращательным движениям фрезы и заготовки режущие кромки фрезы занимают множество положений и эвольвентные профили зубьев обрабатываемого колеса образуются как огибающие положений режущих кромок фрезы (рисунок 1б). Этот метод обработки зубчатых колес, называемый МЕТОДОМ ОБКАТКИ, позволяет одним инструментом обрабатывать зубчатые колеса одного и того же модуля с равным числом зубьев. При обработке цилиндрических прямозубых колес (рисунок 1в) между осью червячной фрезы 1 и торцовой плоскостью обрабатываемого колеса 2 устанавливают угол , равный углу подъема ωвинтовой канавки фрезы. При фрезеровании цилиндрических косозубых колес с углом наклона линии зуба (рисунок 1г) ось фрезы устанавливают под = ± ω (со знаком "плюс" - в случае разноименных направлений винтовых канавок на фрезе и заготовке, со знаком "минус" - при одноименных направлениях этих канавок). Установка оси червячной фрезы под углом необходима для получения правильного профиля зубьев нарезаемого колеса в их нормальном сечении. Требуемый угол наклона линии зуба обрабатываемого колеса обеспечивается тем, что заготовке в процессе нарезания сообщается вращение дополнительное по отношению к требуемому для обкатки. На рисунке1д показаны делительный цилиндр заготовки такой высоты, что на нем размещается полный виток винтовой канавки нарезаемого колеса с шагом Р, а также развертка этой канавки. Если при нарезании прямозубого колеса за один оборот заготовки фреза перемещается с вертикальной подачей SВиз точки А в точку В, то при обработке косозубого колеса она должна переместиться из А в В'. Для этого необходимо, чтобы дополнительно к одному обороту заготовка по начальной окружности повернулась на ΔL. За время последующего перемещения фрезы на SBзаготовка снова делает дополнительный поворот ΔL. Из рисунка видно, что ΣΔL=L=πd, ΣSB=P, и поэтому для образования винтовых зубьев необходимо, чтобы за время опускания фрезерного суппорта по вертикали (вдоль оси заготовки) на шаг нарезаемой винтовой канавки заготовка совершила один дополнительный оборот.  Рисунок 1- Схемы нарезания цилиндрических зубчатых колес червячной фрезой Червячное колесо фрезеруют червячной фрезой, имеющей такие же модуль, диаметр делительного цилиндра, число заходов, yгoл подъема винтовой канавки, как у червяка, который будет работать в механизме с данным червячным колесом. Ось червячной фрезы 1 (рисунок 2) совмещают со средней плоскостью нарезаемого червячного колеса 2. При нарезании червячного колеса по методу радиальной подачи (рисунок 2а) заготовка 2 и фреза 1 получают согласованные вращательные движения обкатки. Фреза перемещается с радиальной подачей SРдо достижения требуемой высоты зуба на нарезаемом колесе. Нарезание червячного колеса 2 с осевой (тангенциальной) подачей S0(рисунок 2б) производится червячной фрезой 1 с заборным конусом. Фреза устанавливается на полную высоту нарезаемого зуба, т.е. настраивается межосевое расстояние «а» червячной подачи.   Рисунок 2 - Схемы нарезания червячных колес червячной фрезой ОСНОВНЫЕ УЗЛЫ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЗУБОФРЕЗКРНОГО СТАНКАНа станине 1 (рисунок 3) установлен стол 2, получающий вращательное движение. На закрепленную на нем оправку 3 насаживается обрабатываемая заготовка. На суппортной стойке 4 находится фрезерный суппорт 5. На оправку 6, получающую вращение от шпинделя фрезерного суппорта, устанавливают фрезу. Салазки суппорта 5 получают движение вертикальной подачи. Для обеспечения равномерного износа зубьев фрезы имеется устройство осевой передвижки фрезы. Суппортная стойка может получать движение радиальной подачи, кроме того ее перемещают при наладке станка. Для повышения жесткости системы суппортную стойку после установки в требуемое положение закрепляют на направляющих с помощью гаек.  Рисунок 3 - Основные узлы станка Станок может работать в полуавтоматическом и наладочном режимах. При наладочном режиме производится установка фрезы на глубину резания, настройка ходов быстрого движения и рабочей подачи и т.д. В полуавтоматическом режиме станок работает по автоматическому циклу, который включает: быстрый подвод суппорта к заготовке; рабочую подачу фрезы в процессе обкатки; быстрый отвод суппорта в исходную позицию. Станок рассчитан на работу червячными фрезами из быстрорежущей стали. Обработка цилиндрических колес может производиться методом встречного (вертикальная подача фрезы сверху вниз) и попутного (вертикальная подача снизу вверх) фрезерования. В последнем случае допускается увеличение скорости резания на 20...25% по сравнению со встречным фрезерованием, при этом достигается меньшая шероховатость поверхности зубьев. КИНЕМАТИКА И МЕХАНИЗМЫ СТАНКАЦепь главного движения Конечные звенья: электродвигатель N=2,2 кВт, n=940 мин-1 и шпиндель с фрезой (рисунок 4). За одну минуту вал электродвигателя делает nм, а шпиндель n оборотов. Уравнение кинематического баланса цепи главного движения: 940 90 22 а 26 24 23 20 n об/мин, 420 30 в 30 24 23 52 откуда a n . в 49,23 С учетом того, что n 1000V d ,где V - заданная скорость резания (м/мин), d – диаметр фрезы (мм). а 1000V Vв d 49,23 d 6,4 (1) Гитара скоростей имеет постоянное расстояние между осями зубчатых колес а и в, поэтому сумма их зубьев постоянна и равна 60: а+в=60. Набор сменных колес гитары главного движения: 18, 20, 23, 27, 30, 33, 37, 40, 42. Цепь обкатки (деления)Конечные звенья: шпиндель и стол. За время 1/к оборота фрезы заготовка делает 1/z оборота, где к – число заходов червячной фрезы, z – число зубьев нарезаемого колеса (за один оборот фрезы заготовка должна повернуться на к зубьев). Уравнение кинематического баланса цепи: 1 52 23 24 30 i 33 c d 1 1 z 20 23 24 26 g 33 d f 72 k При передаточном отношении дифференциала ig=1 (т.к. при фрезеровании прямых зубьев дифференциал обычно отключается) получаем формулу настройки цепи обкатки: c k 24 f z (2) Набор сменных колес гитары обкатки, вертикальной подачи и дифференциала: 23, 24, 25, 30, 34, 35, 36, 37, 40, 41, 42, 43, 45, 47, 48, 50, 52, 53, 55, 58, 59, 60, 61, 62, 63, 65, 67, 68, 69, 70, 71, 72, 73, 74, 75, 77, 79, 80, 83, 85, 86, 89, 90, 92, 94, 95, 96, 97, 98, 100. Цепь вертикальной подачиВертикальная подача SB – вертикальное перемещение фрезы за время одного оборота заготовки. Конечные звенья цепи: стол и фрезерный суппорт. Уравнение кинематического баланса цепи: 72 2 K M 16 16 16 10 10 2 P S , 1 20 L N 16 16 10 10 24 24 Х.В. B где Pх.в. =10 мм – шаг ходового винта привода суппорта. Формула настройки вертикальной подачи: 4 K M S. (3) L N B 4.4. Цепь дифференциалаДля нарезания косозубых колес необходимо выполнить условие, при котором за время перемещения фрезы на шаг нарезаемой спирали Р заготовка должна совершить один оборот в направлении обкаточного движения или в противоположном, в зависимости от направления спирали. Это движение является дополнительным к обкаточному и обеспечивается при помощи дифференциала. Конечные звенья цепи: фрезерный суппорт и стол. Уравнение кинематического баланса цепи: P 24 24 16 R G 1 33 c d 1 1об.заг. PХ.В. 2 16 16 SW 30 33 d f 72 Так как для косозубых колес задают угол наклона линии зубьев и нормальный модуль mn, то шаг нарезаемой канавки колеса (см. рис.1.): P d tg tt z tg mn z sin (4) Подставив в уравнение кинематического баланса значение шага Р и передаточного отношения гитары обкатки c, получим зависимость для f определения передаточного отношения гитары дифференциала. 4.5 Установка на глубину резанияОпустить фрезерный суппорт с фрезой так, чтобы центр фрезы был против заготовки. Включив станок, подвести вручную стол до касания фрезы и заготовки. Затем вывести фрезу вверх. По лимбу стола установить глубину резания, которая равна высоте нарезаемого зуба. По окончании полной настройки станка подвести фрезу до касания с заготовкой и включить автоматическую вертикальную подачу фрезерного суппорта.  Рисунок 4 - Кинематическая схема зубофрезерного станка НАЛАДКА СТАНКАПосле согласования с преподавателем правильности проведенного расчета настройки станка и внимательного изучения методического руководства приступить к наладке станка на обработку зубчатого колеса с заданными параметрами. Наладку станка следует произвести в следующей последовательности: по заданному числу зубьев zк, модулю mn и углу наклона линии зуба определить делительный диаметр, диаметр вершин зубьев и высоту зуба нарезаемого колеса; подобрать сменные зубчатые колеса и установить их на станке; установить фрезу на оправку; повернуть суппорт на требуемый угол и закрепить; установить заготовку; вращая насадным ключом вал гитары дифференциала, проверить правильность зацепления зубчатых колес гитар; установить глубину фрезерования; включить вертикальную подачу и нарезать зубчатое колесо; произвести контроль зубчатого колеса. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИзубофрезерный станок; штангенциркуль; цилиндрическая заготовка. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ- ознакомиться с правилами техники безопасности и содержанием методических указаний; - изучить назначение, устройство, кинематику и взаимодействие механизмов станка; произвести расчет настройки станка для изготовления прямозубого цилиндрического колеса; по расчету настройки станка произвести его наладку; обработать зубья цилиндрического зубчатого колеса и произвести контроль; составить отчет по работе; ответить на контрольные вопросы. ТРЕБОВАНИЯ К ОТЧЕТУ ПО ЛАБОРАТОРНОЙ РАБОТЕотчет оформляется грамотно, от руки на сброшюрованных листах формата А (210х297 мм); отчет составляется каждым студентом индивидуально; отчет должен включать следующие структурные элементы: а) титульный лист (оформляется в соответствии с приложением А); б) цель работы; в) основную часть; г) выводы; д) список использованной литературы (оформляется в соответствии с ГОСТ 7.1, ГОСТ 7.12); ПРАВИЛА ТЕХИКИ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ:настройку, наладку и работу на зубофрезерном станке производить только в присутствии лаборанта или преподавателя, проводящих занятия; сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры, не отвлекать других; перед настройкой гитар сменных колес станок должен быть обесточен; привести в порядок одежду: застегнуть или подвязать обшлага рукавов; девушки должны убрать волосы под косынку, повязанную без свисающих концов; надеть защитные очки; запрещается работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников; перед включением станка убедиться, что пуск его никому не угрожает опасностью; проверить на холостом ходу исправность органов управления (механизма главного движения, подач, пуска, остановки движения и др.); во время работы станка не брать и не подавать через работающий станок какие-либо предметны; не опираться на станок; не открывать защитные крышки гитар настройки; при возникновении вибрации остановить станок. Принять меры к устранению вибрации; проверить крепление инструмента и заготовки; если на металлических частях станка обнаружено напряжение (ощущение тока), электродвигатель работает на две фазы (гудит), заземляющий провод оборван, - остановить станок и немедленно доложить учебному мастеру или преподавателю о неисправности электрообо- рудования; остерегаться заусенцев на заготовке и детали; после нарезки зубьев цилиндрического колеса станок выключить; привести в порядок рабочее место - убрать со станка стружку, очистить станок от грязи, вытереть и смазать трущиеся части станка. СПИСОК ЛИТЕРАТУРЫСТО АлтГТУ 12570-2013 Общие требования к текстовым, графическим и программным документам; СТО АлтГТУ 12700-2013 Занятия лабораторные. Общие требования к организации, проведению и методическому обеспечению; ГОСТ 7.1-2003 СИБИД. Библиографическая запись. Библиографическое описание. Общие требования и правила составления; Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки.М.; Машиностроение, 1978.- 192 с.; Глухарев Б.Г., Зубарев Н.Н. Зубчатые соединения: Справочник , 2-е изд. Л: Машиностроение, 1983. - 270 с.; ГОСТ 1643-81. Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски. |