Прямое лазерное гравирование. ГОТОВО_прямое лазерное гравирование_Кострова. Научноисследовательская работа на тему Прямое лазерное гравирование против лазерной аблации преимущества и недостатки

Скачать 113.4 Kb. Скачать 113.4 Kb.

|

|

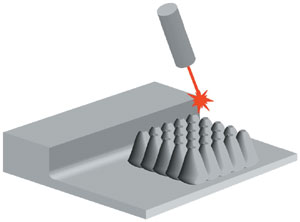

Г «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ» НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА на тему: Прямое лазерное гравирование против лазерной аблации: преимущества и недостатки Автор: Кострова Ирина Олеговна Научный руководитель: Нилова Светлана Сергеевна, преподаватель ГАПОУ «СГК» г. Самара, 2022 СОДЕРЖАНИЕ Прямое лазерное гравирование становится все более привлекательным и в флексографии. Оно обеспечивает уровень качества, успешно конкурирующий с другими способами печати при большей гибкости, меньших затратах и использовании общепринятых и распространенных материалов. 11 Особенно важен низкий уровень необходимых для перехода на прямое лазерное гравирование затрат, так как все больше производителей переходят к печати бесконечных изображений. Использование бесшовных гильз улучшает баланс формного цилиндра и точность приводки, устраняет затраты и погрешности, связанные с монтажом форм, и сокращает время простоев печатной машины. 11 При использовании систем лазерной аблации маскированных фотополимеров, переход на бесшовные «круговые» печатные формы требует совершенно нового комплекса оборудования, способного работать с гильзами, включая устройство аблации масочного слоя, вымывную систему, устройства сушки и дополнительного экспонирования, и все они недешевы. 11 Системы прямого лазерного гравирования Luescher FlexPose!direct (Zed mini), напротив, обрабатывают и плоские формы, и гильзы, а также практически полностью устраняют необходимость последующей обработки. Стоимость системы прямого гравирования сравнима со стоимостью устройства для лазерной аблации масочного слоя, в результате объем затрат на установку лазерного гравирования может составлять примерно 20% от стоимости полной системы производства фотополимерных гильз. 11 В дополнение к сравнительно малому объему начальных инвестиций, системы прямого лазерного гравирования требуют меньших расходов на эксплуатацию и техническое обслуживание. Не требуется газа для герметичных CO2-лазерных модулей (как требовалось для систем лазерного гравирования предыдущего поколения). Добавьте сюда меньшее время подготовки к печати за счет отказа от циклов экспонирования, вымывания, контролируемой сушки и дополнительного облучения, и экономические преимущества за счет снижения времени обработки и отсутствия отходов станут очевидны. 11 Помимо повышения качества и снижения расходов следует учитывать преимущество прямого лазерного гравирования в области экологической безопасности, которое может стать еще более важным по мере того, как законодательство по вопросам удаления опасных отходов и очистке воды будет становиться более строгим. Наиболее очевидные и дорогостоящие проблемы, связанные с производством форм с использованием пленок - удаление опасных отходов фотоматериалов и растворителей. 11 Извлечение серебра - специализированная и трудоемкая задача. Кроме того, традиционно используемый для растворения незаполимеризованного мономера перхлорэтилен - опасное вещество, загрязняющее воздух и являющееся канцерогеном. 11 Существуют альтернативы, но обычно они решают проблему только частично. Водовымывные формы устраняют необходимость использования растворителей, но все равно требуют проявки и закрепления, а также очистки воды. Изготовление форм цифровым способом устраняет проблемы, связанные с использованием фотоформ, однако вопрос с использованием растворителей остается нерешенным. 11 Прямое лазерное гравирование позволяет полностью отказаться от использования и фотоформ, и растворителей. Легкий пеплообразный остаток, образующийся в результате гравирования, не является опасным, может быть отправлен на мусоросжигательный комбинат или на свалку. После гравирования требуется только промывка формы водой, которую после фильтрации можно сливать в городскую канализацию, и короткая сушка. 12 Достижение высокого разрешения, высокого качества и воспроизведения полного тонового диапазона с помощью прямого лазерного гравирования представляет собой объединение технологических достижений в области лазеров, оптики, систем управления и производства материалов. 12 Достигнутые преимущества и проникновение прямого лазерного гравирования в новые области указывают на большие возможности, открывающиеся при использовании этой экономически и экологически выгодной технологии в полном объеме. 12 ВВЕДЕНИЕПроизводство цифровых форм с помощью печати уже заняло свою нишу во флексографской печати. Как и прямое гравирование, когда при помощи лазерного луча высокой мощности идет формирование объемной структуры печатного образца, в настоящее время все чаще используется лазерная аблация. Ее еще называют цифровой флексографией. Это достаточно новая современная технология, во время которой изображение записывается на масочном черном слое пластины из фотополимерного материала при помощи лазера. После этого пластину обрабатывают и формируют печатные трехмерные элементы, по типу стандартной аналоговой пластины. Спор о том, что лучше – прямое гравирование или цифровая флексография – ведется активно еще с нулевых годов. Попробуем сравнить обе технологии. Достижение высокого разрешения, высокого качества и воспроизведения полного тонового диапазона с помощью прямого лазерного гравирования представляет собой объединение технологических достижений в области лазеров, оптики, систем управления и производства материалов. Достигнутые преимущества и проникновение прямого лазерного гравирования в новые области указывают на большие возможности, открывающиеся при использовании этой экономически и экологически выгодной технологии в полном объеме. Цель: изучить преимущества и недостатки разных видов печати, а именно прямого лазерного гравирования и лазерной аблации. Задачи: с помощью анализа выявить, какой из способов гравирования наиболее выгодный, качественный и менее затратный Актуальность: лазерные технологии сильно укрепились в нашем мире, и они являются одними из ведущих приспособлений. Следовательно, лазеры и лазерные технологии – одно из самых перспективных способов гравировки. Рынок флексографской печати сегодня стал настолько интересен для инвестирования, что здесь новые технологии внедряются гораздо чаще, чем в других видах печати. ПРЯМОЕ ЛАЗЕРНОЕ ГРАВИРОВАНИЕ ИЛИ ЛАЗЕРНАЯ АБЛАЦИЯВ ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ФОРМИзготовление цифровых печатных форм уже заняло прочные позиции во флексографской печати. Наравне с прямым гравированием, при котором с помощью высокомощного лазерного луча идет непосредственное формирование трехмерной структуры печатной формы, сегодня все шире применяется лазерная аблация, или так называемая цифровая флексография. Это довольно новая технология, при которой изображение с помощью лазера записывается на черном масочном слое фотополимерной пластины. и создается маска. Масочный слой (термочувствительный слой) представляет собой слой формной пластины толщиной 8-10 мкм. Благодаря поглощению ИК-излучения масочным слоем происходит изменение его агрегатного состояния на поверхности формной пластины и формируется негативное изображение – маска (аналог фотоформы). Изображение, полученное на маске, при основном экспонировании в дальнейшем переносится на формную пластину. Затем пластина подвергается обработке для формирования трехмерных печатных элементов, как обычная аналоговая пластина. ПРЯМОЕ ГРАВИРОВАНИЕ: ПЛЮСЫ И МИНУСЫ Рисунок 1 – Прямое гравирование Исторически прямое гравирование является самой старой технологией СtР в полиграфии. Еще в 1975 г. была представлена первая система, в которой для гравирования рукавной печатной формы из черной резины использовался Nd:YAG-лазер мощностью 60 Вт. С  ледующим шагом стало применение CO2-лазера, который за счет более высокой мощности (до 2500 Вт) позволял достичь большей производительности, чем Nd:YAG-лазер, а благодаря своей длине волны мог гравировать более широкий спектр материалов. ледующим шагом стало применение CO2-лазера, который за счет более высокой мощности (до 2500 Вт) позволял достичь большей производительности, чем Nd:YAG-лазер, а благодаря своей длине волны мог гравировать более широкий спектр материалов.Приведенная ниже таблица 1 содержит основные величины – мощность и длину волны лазерного излучения, а также такие зависящие от них показатели, как качество изображения, производительность, характер формных материалов. При высоких мощностях лазера в экспонируемом материале из-за влияния теплопроводности неизбежно возникает эффект смазывания, что приводит к зернистой структуре растрового поля (рисунок 1). В момент включения и выключения CO2-лазера возникает так называемый «эффект памяти», который приводит к отклонениям в работе лазера и, как результат, к кратковременной неправильной передаче тонов растрового поля. Поэтому высокомощные CO2-лазеры применяются только для записи штриховых или несложных растровых элементов. CO2-лазеры средней мощности (менее 100 Вт) могут быть использованы для формирования растров с низкими и средними линиатурами. [1, с. 34] Таблица 1 – сравнительная характеристика СО2 – и Nd:YAG-лазера

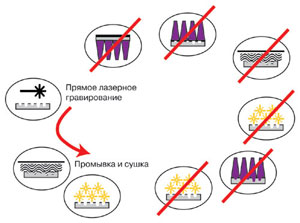

Однако, с другой стороны, большая длина волны (10,6 мкм) дает CO2-лазеру ощутимое преимущество: лазерное излучение поглощается большинством материалов, а значит, почти все имеющиеся материалы для изготовления печатных форм могут подвергаться обработке. Условием для этого будет отсутствие возникновения под действием лазера ядовитых газов, как, например, это происходит при работе с материалами, содержащими поливинилхлорид. Отходами процесса гравирования являются мелкая пыль или пепел. Единственными послеоперационными стадиями являются промывка водой для удаления остатков пепла и короткая сушка. Для прямого гравирования широко используются резина (красная, черная или белая), силикон-каучук (белый или черный) и все виды полимеров. Для Nd: YAG- и волоконных лазеров требуются черные материалы. Длина волны лазера не позволяет напрямую воздействовать на резину или фотополимер, а только на содержащиеся в материале темные частицы. Это ограничивает спектр используемых материалов. Плюсы прямого лазерного гравирования: экологическая безопасность; высокое качество производимой продукции; качество гравировки.  Рисунок 2 – Прямое лазерное гравирование флексографской формы Существенным преимущество прямого гравирования является получение готовой печатной формы сразу после его завершения. Это одноступенчатый процесс, не требующий дополнительной обработки материала, связанной с временными и денежными затратами (рисунок 2). К недостаткам относится низкое качество гравирования, которое, как правило, не отвечает современным требованиям к качеству форм, особенно в области высоких (выше 48 лин/см) линиатур. Производительность данной технологии при записи высоколиниатурного растра с глубиной рельефа 1 мм не превышает 0,06 м2/ч (что соответствует одной странице формата А4 в час). Она приемлема только для записи низколиниатурного растра или штриховых элементов, где обычная производительность составляет 1 м2/ч. Производительность также зависит от глубины рельефа (при увеличении глубины рельефа в два раза производительность соответственно уменьшается наполовину). [2, с. 25] Единственная возможность повышения производительности технологического процесса заключается в комбинировании различных лазеров мощностью 200 Вт. Несколько лазерных лучей вместе способны достичь производительности 0,5 м2/ч при высоте рельефа 0,6 мм. Недостаток этой технологии состоит в высокой стоимости машин и возможных ошибках в оптике, влияющих на качество и надежность. Кроме того, такой метод повышения производительности связан с многократным повторением технологических операций и приводит, с одной стороны, к эффекту смазывания, а с другой - к эффекту памяти, возникающим при включении и выключении лазера высокой мощности. Недостатком также является и образование большого количества пыли, что, несмотря на наличие необходимых мощных отсасывающих и фильтрующих систем, часто ведет к загрязнению оборудования и производственных помещений. Таблица 2 – Затраты времени на изготовление одной формы методами лазерной аблации и прямым лазерным гравированием

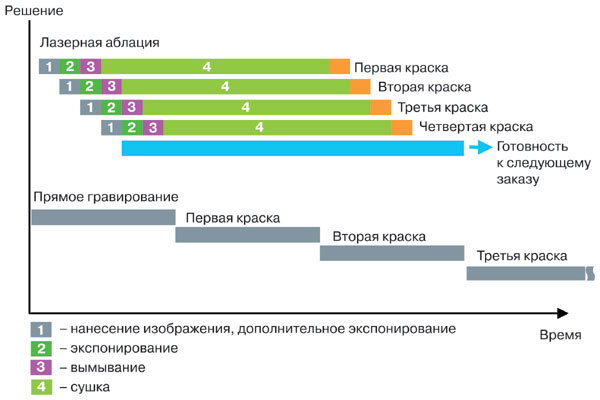

Кроме того, коэффициент полезного действия CO2-лазеров составляет только около 10%: так, например, для системы мощностью 2500 Вт требуется система охлаждения мощностью 30 кВт (!). Обслуживание систем охлаждения также является трудоемким и дорогостоящим делом. В связи с тем, что гравирование печатных форм требует дорогостоящего оборудования и процесс занимает продолжительное время, производство печатных форм этим способом сложно назвать рентабельным. Таким образом, основная область применения прямого гравирования - изготовление бесшовных гильзовых форм для печати бесконечных изображений, так как только здесь можно достичь разумной себестоимости. Еще одной сферой применения является гравирование специальных формных материалов, использование которых связано с особыми красками. Прямое гравирование в перспективе сохранит свои позиции в рыночной нише бесшовных гильзовых форм и специальных материалов. Сама же доля рынка, скорее всего, уменьшится – это обусловлено распространением технологии бесшовных фотополимеров. С другой стороны, CO2-технология не сможет значительно улучшиться в отношении качества, производительности и рентабельности, потому что в этих областях она уже достигла физически возможных границ. ЛАЗЕРНАЯ АБЛАЦИЯ: НОВЫЕ ВЕЯНИЯСерьезную конкуренцию системам прямого гравирования составляют так называемые системы цифрового изготовления флексографских форм CtFP (Computer-to-Flexo-Plate) с использованием лазерной аблации, или записи изображения на черной маске. Преимущество цифровой флексографии заключается в хорошем качестве и стандартизации технологического процесса, а также в высокой скорости записи изображения на цифровую пластину. Почти полная тонопередача при линиатуре до 200 лин/см уже стала стандартом в печати складных коробок и этикеток. Даже на гофрокартоне можно печатать с линиатурой до 60 лин/см. Сегодня для печати защитных элементов, используемых при изготовлении упаковки, этикеток и лотерейных билетов, производятся цифровые флексографские формы с линиатурой до 400 лин/см, то есть разрешение в этом случае составляет 8000 dpi.  Рисунок 3 – Сравнение прямого гравирования и лазерной аблации на примере изготовления комплекта форм для четырехкрасочной печати В настоящее время технология достигла такого уровня развития, что при экспонировании цифровых пластин стало возможным получение 1-процентной и даже меньшей растровой точки. Это открывает новые пути к стандартизации флексографской печати. Производительность существующих лазерных систем для цифровых флексографских форм достигла 8 м2/ч. Изображение на пластину формата 1067і1524 мм наносится менее 10 мин, а на пластину формата 1270і2032 мм – меньше 20 мин. Современным лазерным системам, прежде всего в секторе полуформатной и малоформатной печати, продаваемым как устройства Plug-and-Play (включил в розетку и работай), не требуется никакого специального обеспечения, кроме электроснабжения 220 В/16 A. [4, с.18] Недостатком цифровой флексографии можно считать то, что процесс изготовления цифровых форм проходит в два этапа. Однако это компенсируется высокой, по сравнению с одноступенчатой технологией прямой гравировки, производительностью. За счет чего это происходит - показывает диаграмма на рисунке 3. После вымывания в процессорах с применением растворителей готовая форма должна сохнуть в течение нескольких часов, прежде чем ее можно будет использовать в печатной машине. Термальные процессоры, после которых пластины не нуждаются в продолжительной сушке, значительно сокращают затраты времени. Цифровая форма размером 1200і900 мм уже через 30 мин после экспонирования готова к печати (таблица 2). При выполнении заказа на многокрасочной машине наглядно проявляется преимущество цифровой флексографии перед прямым гравированием в производительности и скорости изготовления формы (рисунок 3). Чтобы сбалансировать время экспонирования и время простоя, необходимо упростить процесс загрузки и выгрузки пластин и, главное, ускорить его. Изготовление флексографских печатных форм теперь сравнимо как по производительности, так и по качеству с фотонабором и офсетными CtP-системами. Дальнейший рост производительности CtFP-систем ожидается в области технологии CtS (Computer-to-Sleeve), то есть за счет применения бесшовных гильзовых форм. Благодаря увеличению количества экспонирующих лучей запись изображения на гильзовую форму будет занимать всего несколько минут, а автоматика значительно облегчит загрузку и выгрузку пластин. ЗАКЛЮЧЕНИЕПрямое лазерное гравирование становится все более привлекательным и в флексографии. Оно обеспечивает уровень качества, успешно конкурирующий с другими способами печати при большей гибкости, меньших затратах и использовании общепринятых и распространенных материалов. Особенно важен низкий уровень необходимых для перехода на прямое лазерное гравирование затрат, так как все больше производителей переходят к печати бесконечных изображений. Использование бесшовных гильз улучшает баланс формного цилиндра и точность приводки, устраняет затраты и погрешности, связанные с монтажом форм, и сокращает время простоев печатной машины. При использовании систем лазерной аблации маскированных фотополимеров, переход на бесшовные «круговые» печатные формы требует совершенно нового комплекса оборудования, способного работать с гильзами, включая устройство аблации масочного слоя, вымывную систему, устройства сушки и дополнительного экспонирования, и все они недешевы. Системы прямого лазерного гравирования Luescher FlexPose!direct (Zed mini), напротив, обрабатывают и плоские формы, и гильзы, а также практически полностью устраняют необходимость последующей обработки. Стоимость системы прямого гравирования сравнима со стоимостью устройства для лазерной аблации масочного слоя, в результате объем затрат на установку лазерного гравирования может составлять примерно 20% от стоимости полной системы производства фотополимерных гильз. В дополнение к сравнительно малому объему начальных инвестиций, системы прямого лазерного гравирования требуют меньших расходов на эксплуатацию и техническое обслуживание. Не требуется газа для герметичных CO2-лазерных модулей (как требовалось для систем лазерного гравирования предыдущего поколения). Добавьте сюда меньшее время подготовки к печати за счет отказа от циклов экспонирования, вымывания, контролируемой сушки и дополнительного облучения, и экономические преимущества за счет снижения времени обработки и отсутствия отходов станут очевидны. Помимо повышения качества и снижения расходов следует учитывать преимущество прямого лазерного гравирования в области экологической безопасности, которое может стать еще более важным по мере того, как законодательство по вопросам удаления опасных отходов и очистке воды будет становиться более строгим. Наиболее очевидные и дорогостоящие проблемы, связанные с производством форм с использованием пленок - удаление опасных отходов фотоматериалов и растворителей. Извлечение серебра - специализированная и трудоемкая задача. Кроме того, традиционно используемый для растворения незаполимеризованного мономера перхлорэтилен - опасное вещество, загрязняющее воздух и являющееся канцерогеном. Существуют альтернативы, но обычно они решают проблему только частично. Водовымывные формы устраняют необходимость использования растворителей, но все равно требуют проявки и закрепления, а также очистки воды. Изготовление форм цифровым способом устраняет проблемы, связанные с использованием фотоформ, однако вопрос с использованием растворителей остается нерешенным. Прямое лазерное гравирование позволяет полностью отказаться от использования и фотоформ, и растворителей. Легкий пеплообразный остаток, образующийся в результате гравирования, не является опасным, может быть отправлен на мусоросжигательный комбинат или на свалку. После гравирования требуется только промывка формы водой, которую после фильтрации можно сливать в городскую канализацию, и короткая сушка. Достижение высокого разрешения, высокого качества и воспроизведения полного тонового диапазона с помощью прямого лазерного гравирования представляет собой объединение технологических достижений в области лазеров, оптики, систем управления и производства материалов. Достигнутые преимущества и проникновение прямого лазерного гравирования в новые области указывают на большие возможности, открывающиеся при использовании этой экономически и экологически выгодной технологии в полном объеме. СПИСОК ИСТОЧНИКОВ И ЛИТЕРАТУРЫКипхан, Г. Энциклопедия по печатным средствам информации. Технологии и способы производства, раздел 13.2. / Г. Кипхан. – М.: МГУП, 2003. –1254с. Крауч, Дж.Пэйдж. Основы флексографии [Текст]/пер. с англ. и ред. В.А. Наумова. – М.: МГУП, 2015.–165 с. Митрофанов, В. П. Техника флексографской печати. Часть 2 [Текст]: учебное пособие для вузов/В.П. Митрофанов, Б.А. Сорокин. – М.: МГУП, 2016.–208 с. Надирова, Е. Б. Цифровые технологии в формных процессах глубокой и флексографской печати [Текст]: учебное пособие для вузов/ Е.Б. Надирова. – М.: МГУП, 2016.– 72 с. ООО «ФлексоГрафика» – репоцентр и типография [Электронный ресурс].– Самара :Tiu.ru, 2022- . – Режим доступа : http:// http://flexografika.tiu.ru/, свободный. – Загл. с экрана (дата обращения 01.09.2018) Флексографская печать [Электронный ресурс]. – М :Allbest, 2016. – Режим доступа : http://otherreferats.allbest.ru/, свободный. – Загл. с экрана (дата обращения 01.09.2022) Флексографские краски водные и спиртовые для российского рынка [Электронный ресурс]. – М : «ПолиФлекс», 2008 - . – Режим доступа : http://www.p-flex.ru/inks, свободный. – Загл. с экрана (дата обращения 01.09.2022) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

240

240