4 Посібник Ток. ЧПК. 4 Посібник Ток. Навчальний посібник для студентів спеціальності "Технологія машинобудування". Протокол 6 від 30 січня 2003 р. Вінниця внту 2004

Скачать 2.39 Mb. Скачать 2.39 Mb.

|

Продовження таблиці 1.1

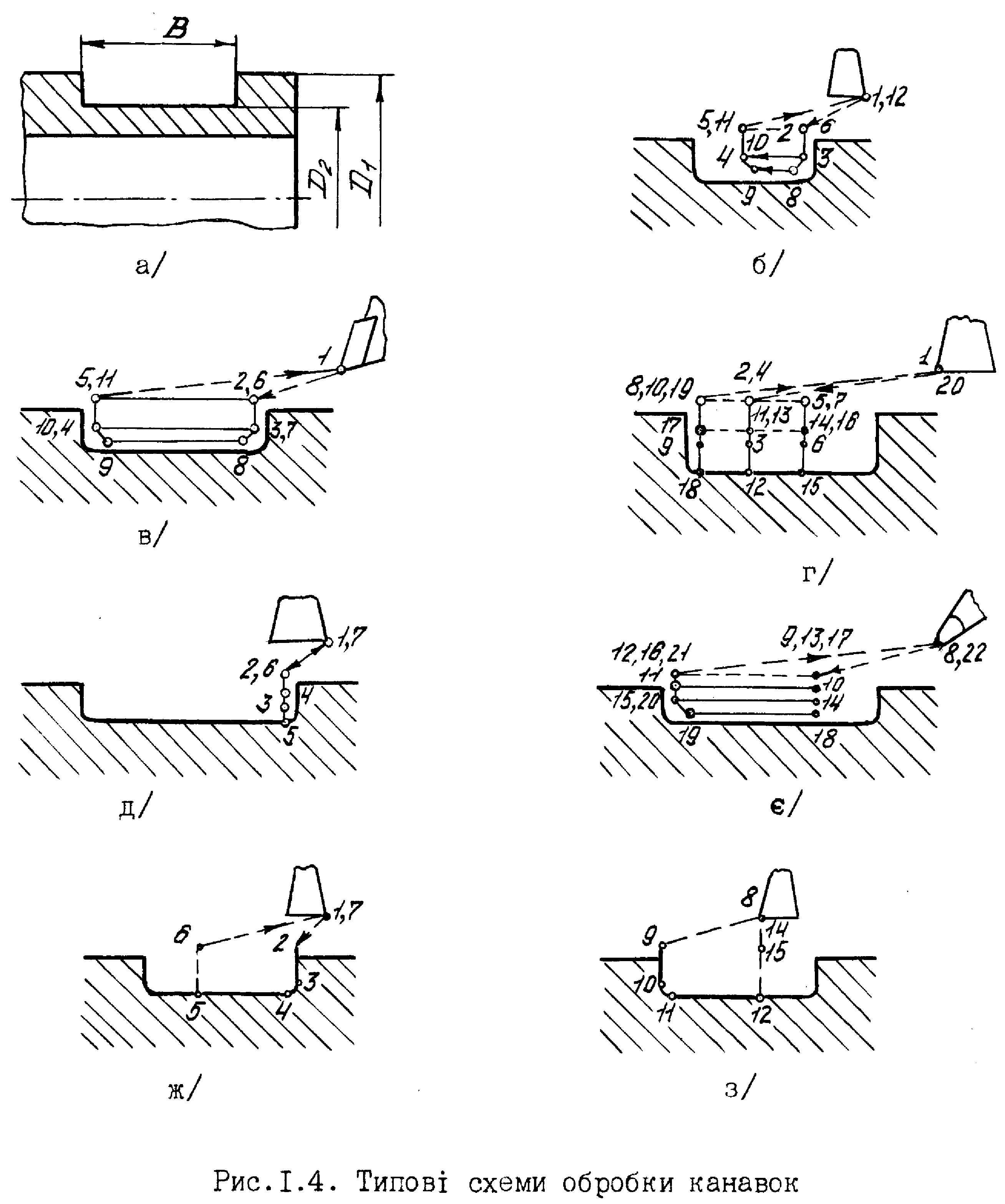

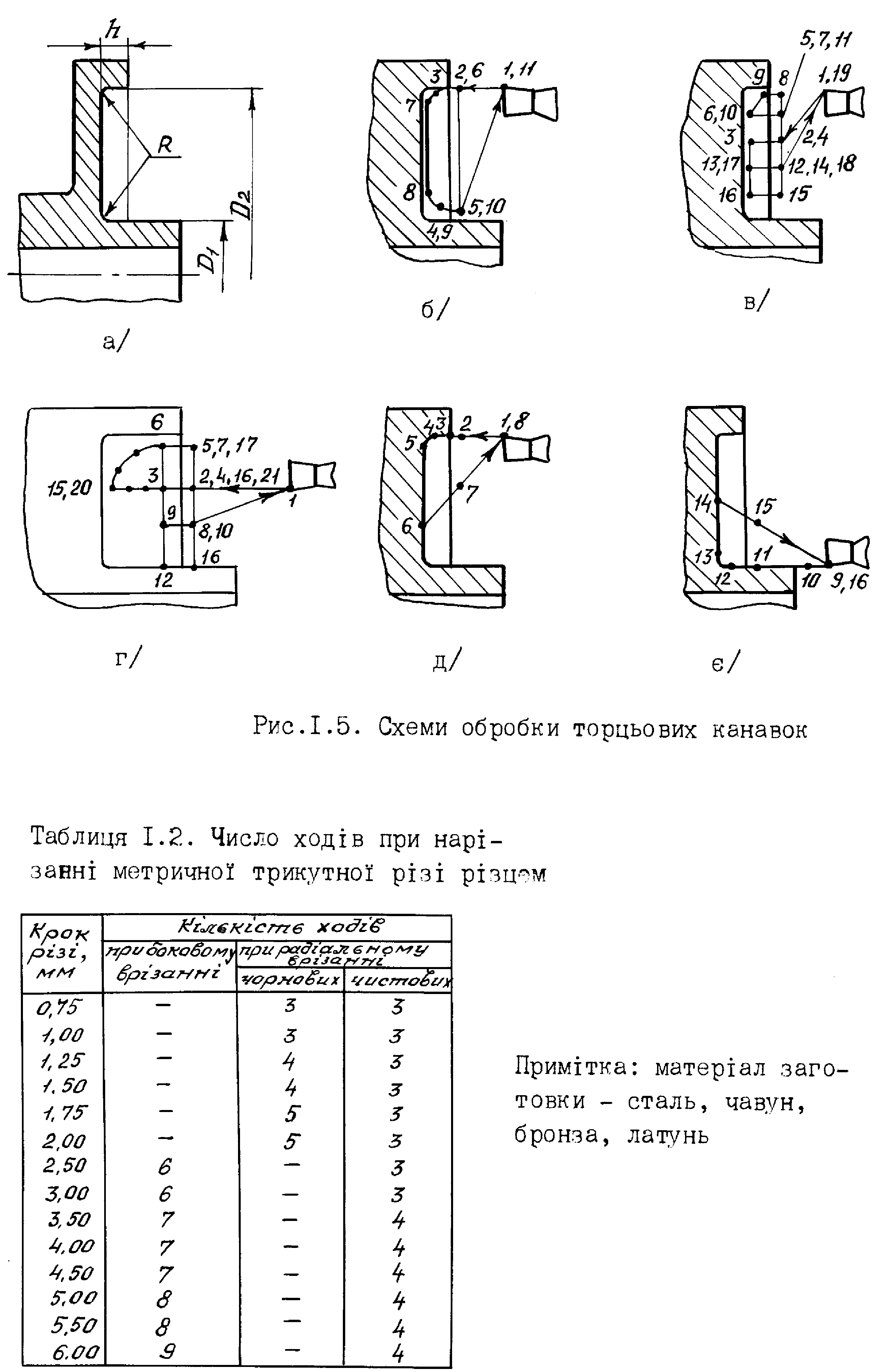

1.5. Зони обробкиКожна зона токарної обробки на верстатах з ЧПК зазвичай відповідає одному технологічному переходові і формується в залежності від конфігурації чорнового або чистового контурів деталі та технологічних можливостей різця, що використовується на цьому переході. Для різців ці технологічні можливості визначаються головним і допоміжним кутом у плані. В залежності від конфігурації ділянки чорнового або чистового контуру деталі, що формуються за технологічний перехід, зони обробки поділяють на відкриті, напіввідкриті, закриті та комбіновані. Відкрита зона (рис. 1.1, а) формується для знімання припуску або напуску з циліндричної або конічної поверхні. Конфігурація цієї зони не впливає на вибір головного та допоміжного кутів у плані. Найтиповішою є напіввідкрита зона (рис. 1.1, б), конфігурацію якої регламентує головний кут в плані різця. Закриті зони (рис. 1.1, в), які зустрічаються переважно під час обробки додаткових поверхонь, накладають обмеження як на величини головного, так і допоміжного кутів в плані. Комбіновані зони (рис. 1.1, г ) є поєднанням двох або трьох зон, що розглянуті вище. Рисунок 1.1. – Зони токарної обробки (заштриховані ділянки): а – відкрита; б – напіввідкрита; в – закрита; г – комбінована Рисунок 1.2 – Типові схеми руху інструмента: а – „петля”; б – „зигзаг”; в – „виток”; г – „спуск” Рисунок 1.3 – Типові схеми обробки простих канавок: а – прямокутної; б – з фасками; в – зі скругленнями1.6. Типові схеми токарної обробкиРозробляючи траєкторії руху різця для зон знімання напусків рекомендуються такі типові схеми (рис. 1.2). Схема «петля» (рис. 1.2, а) застосовується для обробки відкритих та напіввідкритих зон заготовки. Характеризується ця схема тим, що різець виконує робочий хід тільки в одному напрямі. Після закінчення робочого ходу він відводиться на невелику відстань (близько 0,5 мм) від обробленої поверхні і після цього повертається за час допоміжного ходу назад (для виконання наступного робочого ходу). У схемі «зигзаг» (рис. 1.2, б) робочий хід здійснюється в обох напрямках, наприклад, під час обробки глибоких западин чашковими різцями. Схема «виток» (рис. 1.2, в) мало відрізняється від схеми «зигзаг», але має перевагу під час обробки неглибоких та відносно пологих западин чашковими різцями. Схема «спуск» (рис. 1.2, г) характерна тим, що напуск (чи припуск) знімається з радіальним переміщенням різця. Найчастіше цю схему використовують для чорнової обробки закритих зон (див. рис. 1.3). Особливу увагу слід приділити вибору схем для напіввідкритих зон, оскільки вони найчастіше зустрічаються в токарній обробці. «Чорнова схема з підборкою» характерна тим, що після прямолінійного робочого ходу різець рухається по чорновому контуру деталі до рівня попереднього робочого ходу. Таким чином, для наступної обробки забезпечується рівномірний припуск по всьому контуру. Цю схему можна застосовувати і як остаточну, і в поєднанні з подальшою чистовою обробкою. Вона дозволяє отримати поверхні із шорсткістю Ra = 6,3 мкм. Під час роботи за цією схемою в точках кінця ходу різця на контурі деталі можуть залишатися риски. Їх можна зменшити, якщо вводити в кінці кожного ходу перебіг різця, який дорівнює половині радіуса вершини різця. Схема «чорнова з напівчистовим (зачистним) робочим ходом» на відміну від попередньої схеми не передбачає зачистку матеріалу, що залишився на контурі після закінчення кожного ходу інструмента. Однак, після виконання останнього прямолінійного ходу інструмента задають робочий хід уздовж контуру деталі, під час якого на контурі зрізаються усі гребінці та інші залишки металу . Перевага цієї схеми перед попередньою в тому, що вона дозволяє відмовитися від подальших чистових переходів, оскільки на оброблюваній поверхні не залишається рисок. Для обробки фасонних поверхонь можна застосовувати схему, яка називається «еквідистантною». Назва її пояснюється тим, що робочі ходи інструмента еквідистантні контуру готової поверхні. «Контурна» схема теж застосовується для чорнової обробки головних поверхонь деталі. Вона формується шляхом повторення робочих ходів інструмента вздовж контуру деталі, що обробляється. Кожний такий хід сумісно з допоміжним утворює траєкторію у вигляді замкнутого циклу, початкова точка якого зміщується вздовж деякої прямої, наближаючись до контуру заготовки. «Контурна» схема досить просто програмується оскільки відповідає одному з постійних технологічних циклів. Під час виконання чорнових переходів обробки відкритих та напіввідкритих зон інструмент після завершення кожного робочого ходу виводиться із зони та подається на глибину наступного ходу (допоміжний хід). При обробці закритої зони інструмент не може вийти з неї під час виконання робочого ходу, тому під час використання для таких зон схем чорнової обробки з підборкою та з напівчистовим проходом їх треба дещо видозмінити, а саме після завершення кожного робочого ходу інструмент повинен повернутися до початкової точки цього ходу (допоміжний хід) і врізатися на глибину наступного ходу, рухаючись із швидкістю подачі врізання в радіальному напрямку. Комбіновані зони доцільно розбивати на декілька ділянок. Коли комбінована зона складається з відкритої та напіввідкритої зон, то першу слід обробляти за схемою «петля», а другу – за «чорновою із зачистним переходом». під час наявності у складі комбінованої зони усіх трьох зон, перші дві доцільно об’єднати за схемою «петля», а зону закритого типу обробляти за схемою із зачистним переходом, продовживши цей хід для зачистки чорнового контуру, який входить у перші дві зони . Канавки різної форми обробляють за типовими схемами за декілька переходів. Остаточний профіль деталі отримують під час чистового переходу. Критерієм для вибору схеми її обробки служить глибина канавки h = 0,5( D2 – D1 ) та її ширина В (рис. 1.4, а). Якщо h < 5 мм та В < 30 мм, то попередню обробку проводять з поздовжньою подачею прорізним різцем (рис. 1.4, б), коли В > 30 мм – прохідним різцем (рис. 1.4, в). якщо h > 5 мм та В < 30 мм, то застосовують прорізні різці і спосіб ступінчастого врізання (рис. 1.4, г). Якщо В > 30 мм, то спочатку обробляють канавку шириною близько 10 мм, потім матеріал, що залишився підбирають підрізним різцем (рис. 1.4, д, є). Остаточну обробку у всіх випадках проводять прорізними різцями по контуру (рис. 1.4, ж, з). Канавки на торцях заготовок (рис. 1.5, а) також обробляють прорізними різцями, але різальна частина цих різців відрізняється від різців для точіння канавок на зовнішніх циліндричних поверхнях. Якщо ширина канавки В = 0,5 (D2 – D1) 60 мм та глибині h < 3 мм обробку проводять за схемою, наведеною на рис. 1.5, б, коли h > 3 мм – за схемою на рис. 1.5, в, г. Остаточну обробку торцевих канавок виконують послідовно канавковими різцями (відрізняються тільки положенням формоутворюючої вершини) (рис. 1.5, д, є). Для нарізання різей різцями існують дві головні схеми: застосування радіального та бокового врізання. Під час радіального врізання інструмент працює в умовах закритого різання. Тому таку схему застосовують або під час нарізання дрібних різей з кроком до 2 мм включно, або для чистової обробки профілю різі. Для чорнових ходів під час нарізання різей з кроком, більшим 2 мм застосовують бічне врізання. У цьому випадку стружка утворюється тільки одною різальною кромкою різця, що поліпшує стружковідведення. Поширеним є багатопрохідне нарізання різі з великою кількістю не тільки чорнових, але й чистових ходів. На рис. 1.6 показані технологічні схеми такої багатопрохідної обробки кріпильних різей, а в табл. 1.2 – рекомендації щодо вибору кількості ходів під час нарізання метричної трикутної різі. На токарних верстатах з ЧПК можна нарізати циліндричні різі, конічні різі, а також різі, розташовані на торцях.  Рисунок 1.4 – Типові схеми обробки канавок  Рисунок 1.5 – Схеми обробки торцевих канавок Таблиця 1.2 – Кількість робочих ходів під час нарізання метричної трикутної різі різцем (матеріал заготовки – сталь, чавун, бронза, латунь)

На прикладі ступінчастого вала (рис. 1.7, а) сформуємо зону чорнової обробки та розподілимо напуск між робочими ходами.Послідовність розподілу така:

Рисунок 1.7 – Формування зони чорнової обробки та розподіл напуску під час обробки ступінчастих валів | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||