подстанция. Курсовая подстанции. Назначение и применение электрической подстанции и элегазового выключателя в автоматизированном оборудовании

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

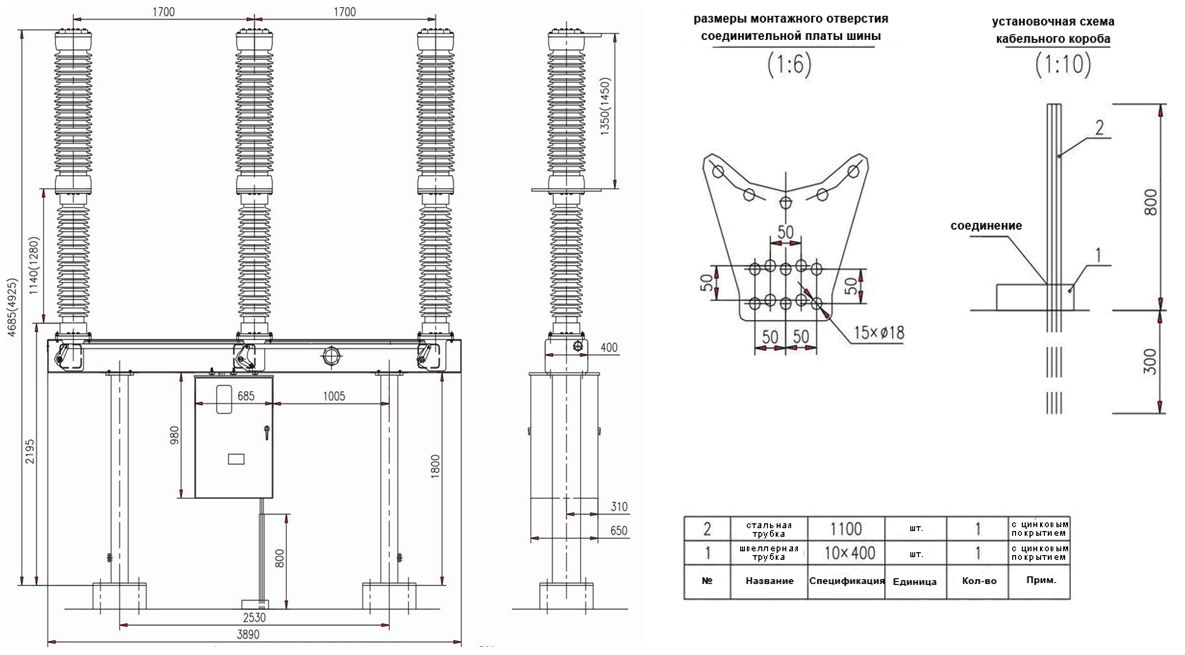

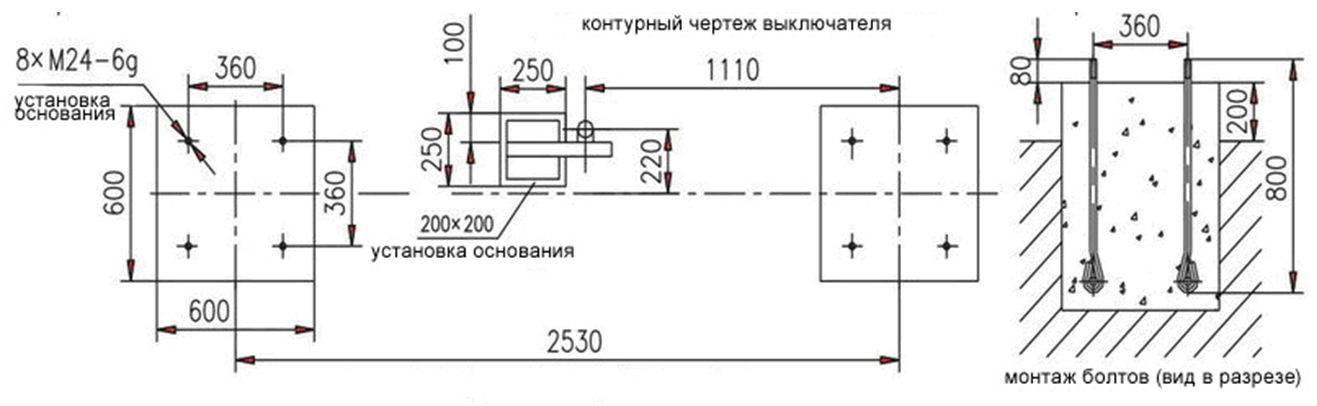

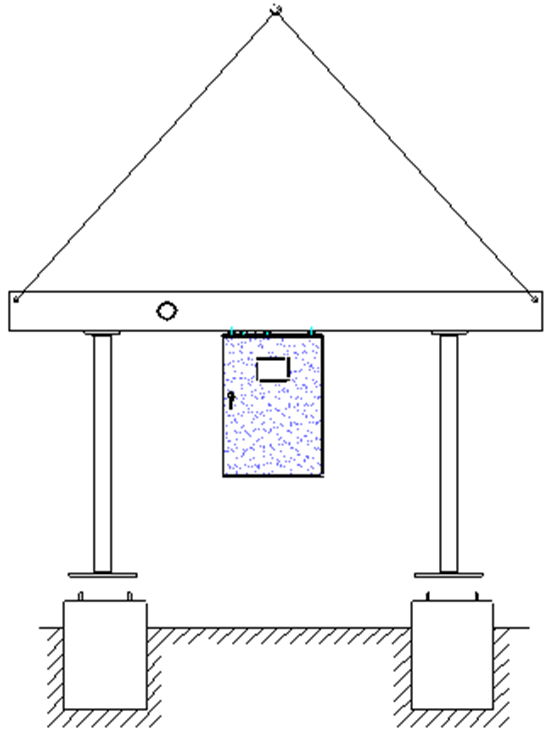

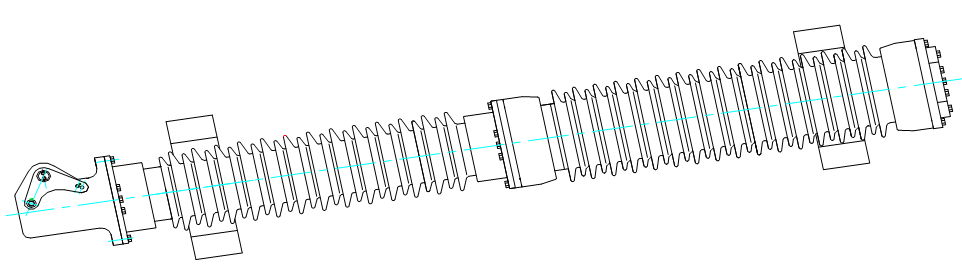

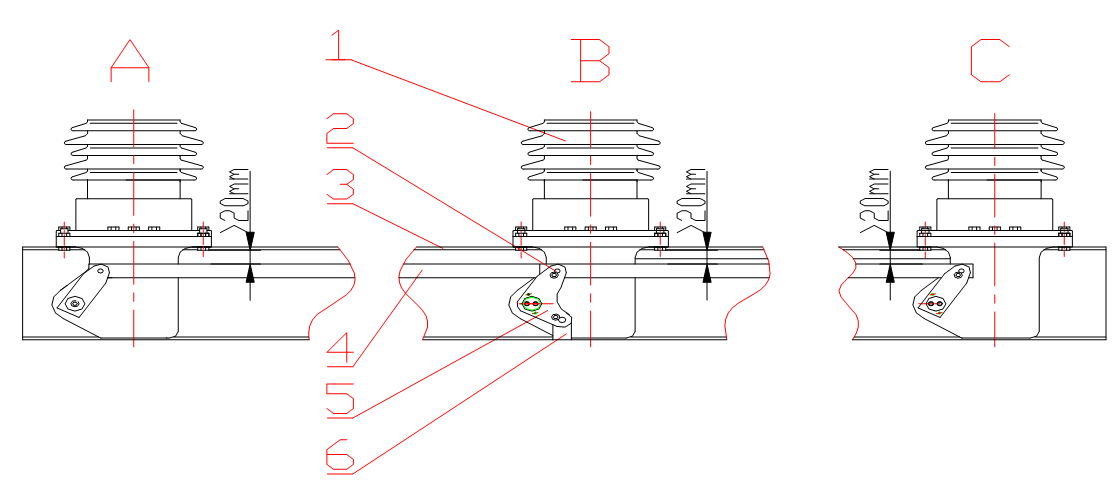

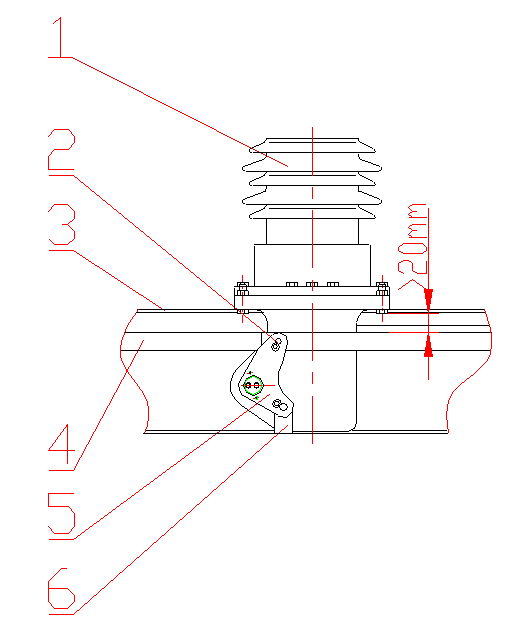

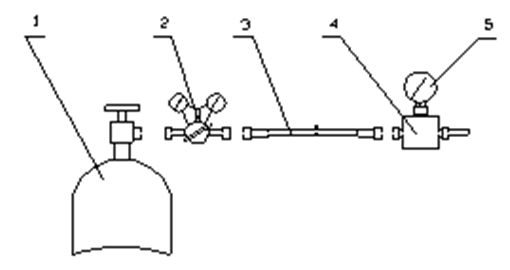

Конструкторская часть Описание конструкции Если сравнивать элегазовые устройства с аналогами других видов, то по конструкции они ближе всего к масляным приборам. Разница заключается в наполнении камер для гашения дуги. В качестве наполнителя у масляных выключателей используется масляная смесь, а у элегазовых – 6-фтористая сера. Преимущество второго варианта в долговечности и минимуме технического обслуживания. Способы гашения электродуги зависят от многих факторов, среди которых решающими являются номинальный ток и напряжение, а также условия использования устройства. Всего выделяют четыре вида ЭВ: с электромагнитным дутьем; с дутьем в элегазе – с 1 ступенью давления; с продольным дутьем – с 2-мя ступенями давления; с автогенерирующим дутьем. Если в воздушных приборах в процессе гашения дуги газ поступает в атмосферу, то в элегазовых он остается в замкнутом пространстве, наполненном газовой смесью. При этом сохраняется небольшое избыточное давление. Описание монтажа Подготовка площадки основания Требования к площадке основания выключателя указаны на рис. 7. Разница в высоте двух уровней не должна превышать 2 мм, равномерность каждого уровня не должна отличаться более чем на 2 мм. Основание, состоящее из 8 стоек ("ноги"), поставляется производителем.  Рис. 7 Схематический чертеж выключателя Примечание: 1. Для встраиваемого основания, выступающая длина болта М24 равна 80 мм с 2 гайками, погрешность размеров основания ±1 мм. 2. Применимые силы: сила натяжения=1800 кг, горизонтальная сила=2500 кг, общий вес=1300 кг. 3. Выключатель заземляется оцинкованной полосовой сталью 50x5. Габаритные размеры выключателя 145 кВ обозначены в ().  Рис.8. Монтаж основания Монтаж стоек основания и короба привода Перед монтажом стоек основания, удалите пластиковую упаковку, установите 4 стойки основания с двух сторон общего корпуса вала, и установите крышки крепления. Немного приподнимите конструкцию, чтобы удалить временные деревянные брусья, затем осторожно опустите конструкцию на подготовленную площадку основания и закрепите 8-ю болтами М24. После закрепления стоек основания и короба привода, используйте микрометр, чтобы проверить уровень основания, он не должен быть более 2 мм.  Рис. 9. Монтаж стоек основания на подготовленную площадку Монтаж полюсов (фарфоровых изоляторов) Проверка перед установкой Поднимите все 3 полюса, перенесите их на твердую поверхность. Внимание: поместите какой-нибудь прокладочный материал между корпусами полюсов, чтобы предотвратить их повреждение. Визуально осмотрите полюса, и в случае, если полюса получили повреждение или трещины, своевременно свяжитесь с производителем. Внимание: в случае попадания элегаза в поврежденный или потрескавшийся корпус полюса, может произойти взрыв, что является серьезной угрозой для безопасности персонала. Проверьте герметичность полюсов перед установкой. Короб регулировочных рычагов имеет клапана для заполнения полюсов элегазом, удалите защитный винт клапана, немного приоткройте клапан. Если слышен звук выходящего воздуха, то герметичность полюса в порядке, если нет - то полюс имеет утечку или был поврежден при перевозке. Установка полюса фазы В (средней фазы) Установите полюс фазы В первым. Полюс фазы В поставляется с двойным регулировочным рычагом, расстояния от центра полюса равны 125 и 100 мм. Установите полюс фазы В на соответствующее место. Внимание: при установке/монтаже полюса фазы В, постелите резиновый коврик или фанерный лист сбоку от короба регулировочного рычага, чтобы избежать поломки при падении. Толщина листа должна превышать 10 мм.  Рис.10. Внешний вид полюса Установите полюс в среднее отверстие основания, закрепите болтами М20х65 (см. рис.11), болты должны идти снизу вверх, закрепите гайками, затем проверьте установочные размеры согласно рис.11. В отключенном состоянии, соедините 2 рабочие тяги и регулировочный рычаг (соединение показано на рис.13), соединительный палец φ12 смажьте силиконовой смазкой. Не вытаскивайте установочный соединительный палец до окончания монтажа. После завершения монтажа, закрепите ведущий соединительный палец болтом М6 и гайкой. Болт М20х65 должен проходить через отверстие, или рычаг привода будет задевать болт при движении. Закрепите 2 болтами М120x65 специальной конструкции на стороне установленного рычага привода, с другой стороны закрепите 2 болтами М20х65.  1. Полюс фазы 2. Ведущий соединительный палец 3. Основание 4. Рычаг привода 5. Регулирующий рычаг В 6. Выходной рычаг механизма Рис.11. Монтаж полюса фазы элегазового выключателя Монтаж полюсов А и С Установите полюс А в отверстие основания для полюса А (если стоять лицом к выключателю, то фаза А находится слева), закрепите 2 болтами М20х65 специальной конструкции со стороны установленного рычага привода, с другой стороны закрепите 2 болтами М20x65. Соедините рабочую тягу и фазу А в отключенном состоянии, соединительный палец φ12 смажьте силиконовой смазкой. Не вытаскивайте установочный палец до окончания монтажа. Установку фазы С проведите аналогично монтажу фаз А и В. Когда оба рабочих привода будут установлены, закрепите полюса всех трех фаз в нужный момент.  1. Регулировочный рычаг 2. Приводная тяга фаз А и В 3. Приводная тяга фаз В и С 4. Ведущий соединительный палец 5. Регулирующий сальник Рис.12. Соединение приводной тяги Подсоединение рабочего механизма Чтобы подсоединить выходной рычаг приводного механизма с регулирующим рычагом фазы В, поместите регулирующий рычаг в механизм через монтажное отверстие, соедините части между собой, чтобы таким образом соединить фазу В с регулирующим рычагом при помощи соединительного пальца φ12, см. рис.13. После окончания монтажа, закрепите ведущий соединительный палец болтом М6 и гайкой.  1. Полюс 2. Основание 3. Механизм 4. Приводная тяга 5. Регулировочный рычаг фазы В 6. Выходной рычаг механизма Рис.13. Подсоединение рабочего механизма Подсоединение трубы с элегазом Открутите стык трубопровода и защитную крышку клапана, очистите поверхность стыка трубопровода и клапана при помощи ткани или ветоши с любым безводным спиртом, установите «О»-образное уплотнительное кольцо, нанесите немного герметика и подсоедините к коробу регулировочного рычага. Соедините верхний стык трубопровода с клапанами трех полюсов. Временно не завинчивайте, немного откройте клапан, на примерно 15 секунд, чтобы вышло немного газа (определите по звуку), это нормально, и быстро завинтите соединительные болты гаечным ключом с приложением крутящего момента в 30 Н-м. Заземление И основание, и стойки основания имеют заземляющий контакт, который по требованию заказчика может быть подсоединен на землю. Перед заземлением, отшлифуйте соединительный интерфейс при помощи наждачной шкурки. Установка силовых контактов Нижний выходной контакт выключателя может быть с обеих сторон (то есть на лицевой стороне или на обратной, лицевой стороной может быть сторона с индикацией или наоборот), выходное направление верхнего провода может быть выбрано по желанию заказчика. Если нет особых требований, верхний контакт устанавливается с лицевой стороны. При установке верхнего контакта, сначала удалите кольцо на верху полюса, там 5 болтов для выходного контакта. Отшлифуйте соединительные стороны при помощи наждачной шкурки, затем протрите алкоголем, нанесите немного проводящей пасты ровным слоем по поверхности. Закрепите верхний контакт 5 болтами М16. Установка вторичных соединений выключателя Для подсоединения вторичного монтажа под нижней крышкой шкафа управления есть крышка сальника, пользователь может обратиться к схеме подключений вторичных цепей. Заполнение выключателя элегазом Закончив работы по п.4.4, вначале подсоедините оборудование для заполнения. Элегаз из баллона, заполняемый в три полюса через редукционный клапан, (подводящий) шланг/трубка для заполнения и стык под датчиком давления, изображены на рис. 14. Перед заполнением, прочистите редукционный клапан и подводящую трубку элегазом в течение 3-5 секунд, чтобы удалить возможные воздух и влагу в трубке. Заполняйте выключатель газом поочередно полюс за полюсом. При заполнении, редукционный клапан должен показывать значение ниже 0,62 МПа, уделяйте внимание показаниям датчика и редукционного клапана, пока показания датчика не достигнут 0,6 МПа. После окончания заполнения, выкрутите стык/вентиль из основания.  1.Баллон с элегазом 2. Редукционный клапан давления 3. Трубка для заполнения 4. Тройниковое соединение (ответвительная муфта) 5. Датчик давления Рис.14. Подключение устройства заполнения элегазом Внимание: 1. Показания датчика давления приведены при температуре 20°С. 2. Так как фарфоровый изолятор может быть поврежден при перевозке или установке, мы предлагаем покрыть изолятор специальным покрытием перед зарядкой элегазом, чтобы избежать возможного взрыва и нанесения вреда персоналу (хотя возможность этого слишком мала). 3. При заполнении элегазом, возможно появление обледенения, что является нормальным явлением. Вы можете отрегулировать редукционный клапан на уменьшение скорости потока, чтобы избежать обледенения трубопровода. Проводите заполнение элегазом полюс за полюсом (после заполнения полюса дл 0,6 МПа, закройте клапан этого полюса, затем заполняйте следующий, пока все полюса не будут заполнены). Убедитесь, что заполнение элегазом проводится при номинальном давлении. Откройте клапана трех полюсов, чтобы обеспечить прохождение элегаза. 4. Максимальное давление заполнения элегазом - 0,62 МПа. 3.3 Причины возможных отказов Аварии на подстанциях могут произойти в результате неожиданных повреждений оборудования, нарушений в работе оборудования от возможных перенапряжений и воздействий электрической дуги, отказов в работе устройств релейной защиты, автоматики, аппаратов вторичной коммутации, ошибочных действий персонала (оперативного, ремонтного, производственных служб). Причинами неожиданных повреждений оборудования. как правило являются некачественный монтаж и ремонт оборудования (например, отказы выключателей из-за плохой регулировки переда точных механизмов и приводов), неудовлетворительная эксплуатация оборудования, неудовлетворительный уход, например, за контактными соединениями, что приводит к их перегреву с последующим разрывом цепи рабочего тока и возникновению короткого замыкания, дефекты конструкций и технологии изготовления оборудования (заводские дефекты), естественное старение и форсированные износы изоляции. Например, систематическое превышение температуры обмоток трансформатора сверх допустимой на 6 оС сокращает срок возможного использования его изоляции вдвое. Причинами нарушений в работе электроустановок могут быть грозовые и коммутационные перенапряжении, при этом повреждается изоляция трансформаторов, выключателей, разъеденителей и другого оборудования. Чрезмерное загрязнение и увлажнение изоляции способствуют ее перекрытию и пробою. Однофазные замыкания на землю в сетях 6 - 35 кВ, сопровождающиеся горением заземляющих дуг (вследствие недостаточной компенсации емкостных токов), приводят к перенапряжениям, пробоям изоляции электрическнх машин и аппаратов, а непосредственное воздействие заземляющих дуг к разрушению изоляторов, расплавлению шин, выгоранию цепей вторичной коммутации в ячейках КРУ и др. Причины отказов и работе устройств релейной зашиты, автоматики и аппаратуры вторичной коммутации следующие: неисправности электрических и механических частей реле, нарушения контактных соединений, обрывы жил контрольных кабелей, цепей управления и т.д., неправильный выбор или несвоевременное изменение уставок и характеристик реле, ошибки монтажа и дефекты в схемах релейной защиты и автоматики, неправильные действия персонала при обслуживании устройств релейной защиты и автоматики. Каждая причина может привести к отказу в отключении или неселективному отключению оборудования во время короткого замыкания и иметь тяжелые последствия вплоть до развития местных аварий в системные. Причинами ошибочных действий персонала при выполнении переключений в большинстве случаев являются нарушения оперативной дисциплины, пренебрежительное отношение к требованиям правил технической эксплуатации, недостаточное знание инструкций, невнимательность, отсутствие контроля за собственными действиями и др. Выше названы лишь основные, наиболее часто повторяющиеся причины аварий и не указаны многие другие, имеющие место при эксплуатации электрооборудования подстанций и электрических сетей. И хотя причины аварий кажутся порой случайными, вероятность повторения их все же достаточно велика. Поэтому все случаи аварки самым тщательным обратом расследуются, изучаются, и принимаются меры к тому, чтобы исключить их повторение. Аварии на подстанциях события сравнительно редкие, но чрезвычайно значительные по своим последствиям. Они устраняются по основном действием специальных автоматических устройств, в иных же случаях ликвидируются действиями оперативного персонала. Ликвидация аварий оперативным персоналом заключается: в выполнении переключений, необходимых для отделения поврежденного оборудования и предупреждения развития аварии, в устранении опасности для персонала, в локализации и ликвидации очагов возгораний в случае их возникновения, в восстановлении в кратчайший срок электроснабжения потребителей, в выяснении состояния отключившегося oт сети оборудования и принятии мер по включению его в работу или выводу в ремонт. Для оперативного персонала ликвидация аварий является трудной задачей, решение которой связано с мобилизацией в короткий период времени всех его знаний, навыков и опыта. Трудность решения усугубляется сознанием личной ответственности за правильность принимаемых решений в неожиданно возникшей и подчас сложной аварийной ситуации, когда персонал, испытывая эмоциональное напряжение, должен действовать безошибочно, четко и быстро. В этих условиях выдержка персонала, самообладание, сосредоточенность и концентрация внимания на главном являются залогом успешной ликвидации аварии. 4 Охрана труда 4.1 Мероприятия по технике безопасности Под техникой безопасности подразумевается комплекс мероприятий технического и организационного характера, направленных на создание безопасных условий труда и предотвращение несчастных случаев на производстве. На любом предприятии принимаются меры к тому, чтобы труд работающих был безопасным, и для осуществления этих целей выделяются большие средства. На заводах имеется специальная служба безопасности, подчиненная главному инженеру завода, разрабатывающая мероприятия, которые должны обеспечить рабочему безопасные условия работы, контролирующая состояние техники безопасности на производстве и следящая за тем, чтобы все поступающие на предприятие рабочие были обучены безопасным приемам работы. На заводах систематически проводятся мероприятия, обеспечивающие снижение травматизма и устранение возможности возникновения несчастных случаев. Мероприятия эти сводятся в основном к следующему: Улучшение конструкции действующего оборудования с целью предохранения работающих от ранений; Устройство новых и улучшение конструкции действующих защитных приспособлений к станкам, машинам и нагревательным установкам; Улучшение условий работы: обеспечение достаточной освещенности, хорошей вентиляции, отсосов пыли от мест обработки, своевременное удаление отходов производства, поддержание нормальной температуры в цехах, на рабочих местах и у теплоизлучающих агрегатов; Устранение возможностей аварий при работе оборудования, разрыва шлифовальных кругов, поломки быстро вращающихся дисковых пил, разбрызгивания кислот, взрыва сосудов и магистралей, работающих под высоким давлением, выброса пламени или расплавленных металлов и солей из нагревательных устройств, внезапного включения электроустановок, поражения электрическим током и т.п.; Организованное ознакомление всех поступающих на работу с правилами поведения на территории предприятия и основными правилами техники безопасности, систематическое обучение и проверка знания работающими правил безопасной работы; Обеспечение работающих инструкциями по технике безопасности, а рабочих участков плакатами, наглядно показывающими опасные места на производстве и меры, предотвращающие несчастные случаи. 4.2 Мероприятия по противопожарной безопасности Законодательная регламентация соблюдения режима безопасности в обязательном порядке включает в себя организационные и иные мероприятия по пожарной безопасности. В перечень данных мероприятий входят: Локальное нормотворчество в организации. Работодатель путем вынесения письменных распоряжений, приказов и поручений назначает ответственных лиц за соблюдение особого режима в организации. Также издаются инструкции по проведению различных видов инструктажей с рабочими, правила обращения с производственным оборудованием, правила поведения в помещении в зависимости от его класса пожароопасности; Руководство берет на себя обязанность по содержанию специальных средств тушения очагов возгорания. К таким средствам относятся различные виды огнетушителей (порошковые, углекислотные), источники подачи водоснабжения на предприятие, специальные рукава, оборудование для тушения в виде инструмента. Такие средства должны быть в постоянной готовности и исправном состоянии; Мероприятия по противопожарной безопасности также включают в себя проведение аттестации рабочего пространства на предмет соответствия классу опасности с обязательным инструктажем персонала; В обязательном порядке проводятся периодические и плановые тренировки порядка действий при возникновении возгорания, а также плана эвакуации работников и оборудования, как среди ответственных лиц, так и всего персонала в целом. |