диплом. Назначение и устройство заданной конструкции

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

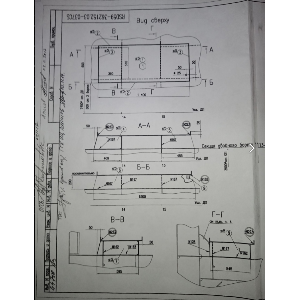

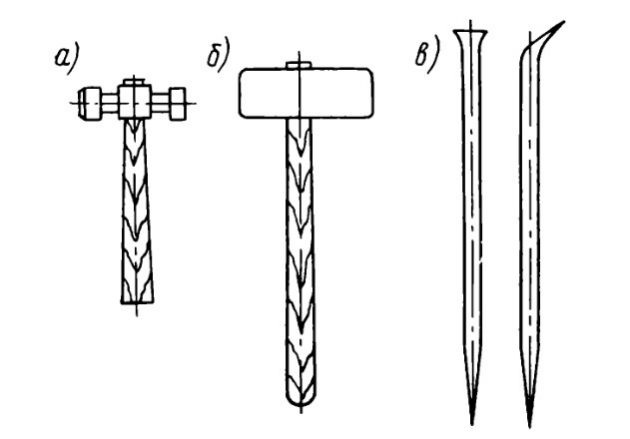

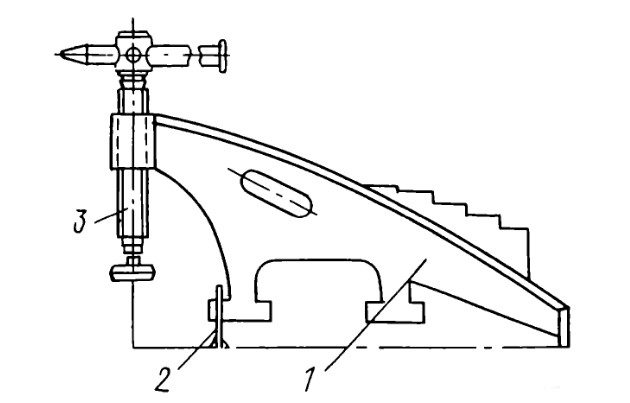

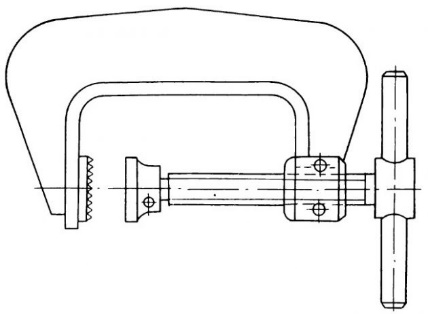

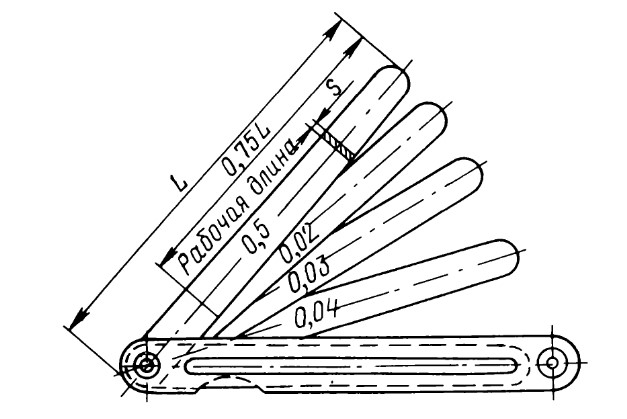

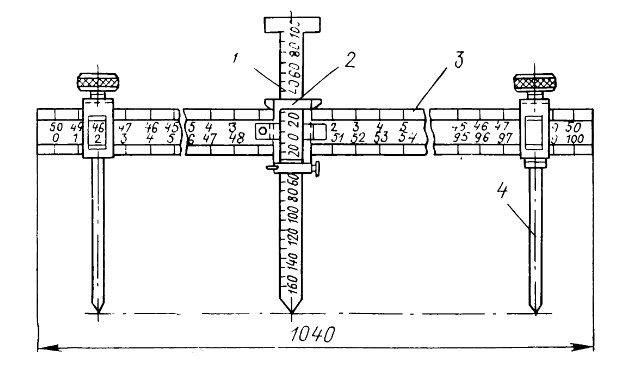

Содержание введение.………………………………………………………………………………………….2 назначение и устройство заданной конструкции………………………………………….......3 организация рабочего места судосборщика…………………………………………………… характеристика материала конструкции……………………………………............................. технология и изготовления заданной конструкции……………………………………………. общие требования по сборке конструкции…………………………………………………….. прихватка деталей конструкции……………………………………………………………….. контроль качества собранной конструкции…………………………………............................... техника безопасности………………………………………………………………...................... вывод……………………………………………………………………………………………… список использованной литературы…………………………………………………………….  Борисов.А.А Пылаев.Д Н   В Нижнем Новгороде располагается завод «Красное Сормово», которое является одним из крупнейших судостроительных предприятий Российской Федерации. Используя имеющийся потенциал производственных и интеллектуальных возможностей, предприятие производит суда нового поколения, удовлетворяющие потребителей по всем параметрам. Происходит постепенный переход к строительству судов более сложных в инженерном отношении. Постоянно повышается качество продукции как производимой, так и вновь разрабатываемой, обновляется и модернизируется производимая продукция, расширяется рынок сбыта строящихся судов, осваиваются новые рынки гражданских судов при сохранении производства в сегменте специального машиностроения. Одновременно с этим ПАО «Завод «Красное Сормово» стремится использовать производственные возможности для освоения производства новых видов продукции гражданского и специального назначения для новых заказчиков. Приоритетными направлениями деятельности предприятия являются: строительство гражданских судов дедвейтом до 13 тыс. тонн, которые по техническим характеристикам соответствуют Единой глубоководной системе Европейской части Российской Федерации изготовление продукции специального машиностроения для надводных кораблей и подводных лодок военно-морского флота. Сормовский завод основан в 1849 году и на протяжении своей истории выпускал различную продукцию, в том числе не имевшую, для своего времени, аналогов в стране и мире. Здесь построен первый отечественный танк, а в годы Великой Отечественной войны выпущено более 13 тысяч танков Т-34 – лучших танков своего времени. Огромным вкладом завода в оборону страны стало серийное производство подводных лодок, которые строились на предприятии с 1930-2005 гг. За 75 лет подводного кораблестроения трудом, умением и мастерством трех поколений сормовичей построено и сдано ВМФ более 300 боевых подводных кораблей, в том числе 26 атомных. Для оказания помощи, поиска и обследования подводных объектов завод построил и модернизировал десятки спасательных подводных аппаратов.  Завод «Красное Сормово» занимает прочные позиции на рынке современного гражданского судостроения уже более 20 лет. Последние 3 года доля ПАО «Завод «Красное Сормово» в сегменте судов типа «река-море» дедвейтом до 13 тыс. тонн поддерживается на уровне около 40%. Завод «Красное Сормово» занимает прочные позиции на рынке современного гражданского судостроения уже более 20 лет. Последние 3 года доля ПАО «Завод «Красное Сормово» в сегменте судов типа «река-море» дедвейтом до 13 тыс. тонн поддерживается на уровне около 40%.Танкеры, построенные на заводе, пять раз становились «Значительными судами года» по версии RINA – Английского общества корабельных инженеров. Заводом освоено строительство самых крупных в настоящее время нефтеналивных танкеров для Каспийского моря дедвейтом более 13 тыс. тонн, танкеров-химовозов и метаноловозов для транспортировки широкой гаммы химической продукции. Все суда отвечают современным требованиям международных конвенций по безопасности мореплавания, оснащены оборудованием ведущих производителей. После пятидесятилетнего перерыва «Красное Сормово» вернулось к строительству дноуглубительных судов, необходимых для проведения дноуглубительных работ на российских портах. Предприятием также накоплен значительный опыт строительства крупногабаритных узлов технических средства для освоения шельфа, разработаны и освоены технологии монтажа и сварки на воде конструкций значительных размеров. Завод «Красное Сормово» известен в стране и за рубежом не только благодаря высокому качеству построенных судов, но и как честный партнер, четко и в срок выполняющий все условия контрактов. Государство видит в заводе добросовестного налогоплательщика, одного из крупных налогоплательщиков Нижнего Новгорода.   НАЗНАЧЕНИЕ И УСТРОЙСТВО ЗАДАННОЙ КОНСТРУКЦИИ НАЗНАЧЕНИЕ И УСТРОЙСТВО ЗАДАННОЙ КОНСТРУКЦИИФундаментом называется часть сооружения, передающая нагрузку от веса сооружения на основание. Главные, вспомогательные, палубные и другие механизмы и агрегаты устанавливают на фундаментах, которые помимо веса, установленного на них оборудования должны воспринимать также и усилия от сил инерции, образующихся при качке судна, а для большинства механизмов – и от неуравновешенных усилий, возникающих при их работе. Эти фундаменты передают воспринимаемые ими усилия на корпусные конструкции, обладающие большой жесткостью по отношению к усилиям, действующим в их плоскости. Поэтому в местах установки фундаментов перекрытия обычно усиливают специальными подкреплениями. При отсутствии двойного дна продольные стенки фундамента одновременно являются днищевыми стрингерами, а связующими их элементами служат флоры. Фундаменты вспомогательных и палубных механизмов в большинстве случаев состоят из соединенных продольных и поперечных балок листовой стали, совмещенных с набором корпуса и подкрепленных кницами. При необходимости палубы и платформы в местах установки фундаментов подкрепляют дополнительно, а при большой массе механизма (агрегата) усиливают пиллерсами или полупереборками. Небольшие механизмы устанавливают, на прикрепленные к набору корпуса судна кронштейны. Во многих случаях для уменьшения вибрации корпусных конструкций при работе механизмов последние устанавливают на амортизаторы. ФУНКЦИИ ФУНДАМЕНТОВ: Надёжное крепление различных механизмов к корпусу судна. Распределение действующей на фундамент нагрузку на возможно большую часть связей перекрытия. Обеспечение определённого положения в пространстве и облегчения условий монтажа, обслуживания и ремонта механизмов. ТРЕБОВАНИЯ К ФУНДАМЕНТАМ: Фундамент должен иметь прочную и жёсткую конструкцию, обеспечивающую надёжное крепление механизма к корпусу судна. Фундамент должен иметь простую конструкцию, для чего исключаются криволинейные соединения, используются унифицированные детали. Конструкция фундамента должна обеспечивать доступ к любому месту опорной поверхности.  На чертеже изображен фундамент под сепаратор трюмных нефтесодержащих вод, На чертеже изображен фундамент под сепаратор трюмных нефтесодержащих вод,он состоит: лист 5x600x1400мм 1 шт. весом 32,97кг лист 5x1400x50мм 2 шт. весом 4,40кг лист 5x590x50мм 2 шт. весом 2,40кг лист 5x409x200мм 1 шт. весом 3,00кг лист 5х1500х200мм 1 шт. весом 11,22кг лист 5х595х200мм 1 шт. весом 4,46кг лист 5х545х200мм 1 шт. весом 4,26кг штуцер ответвительный Dy25ИТШЛ.753066.006-5(556-01.099-6) 1 шт. весом 0,44кг   ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СУДОСБОРЩИКА ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СУДОСБОРЩИКАПод рабочим местом судовых сборщиков понимается часть сборочно-сварочного цеха или построечного места, обеспеченная крановым оборудованием, средствами технического оснащения (СТО), всеми видами энергии, где судовой сборщик или группа судовых сборщиков (бригада) собирают судовые конструкции или формируют из них корпус судна. На рабочих местах достигается главная цель труда судовых сборщиков – качественное, экономичное и своевременное выполнение установленных производственных заданий. Рабочие места судовых сборщиков могут быть индивидуальными и коллективными (бригадными). Судовые сборщики выполняют сборку узлов, секций и блоков секций, а также формируют их них корпус судна на построечном месте. В отдельных случаях судовые сборщики выполняют работы на плаву, т.е. на судах, спущенных на воду. Производительность труда судовых сборщиков во многом определяется уровнем организации их рабочих мест. Основной целью организации рабочих мест является достижение качественного и эффективного выполнения производственных заданий в установленные сроки. Администрация предприятия обеспечивает судосборщика в установленные сроки технической документацией, оборудованием, материалами, деталями, инструментами, приспособлениями и средствами механизации для выполнения работ. До начала работы сборщик должен получить от мастера рабочий наряд, указания о порядке выполнения работы и инструктаж по технике безопасности, получить в архиве чертежи, карты технологических процессов и ознакомиться с ними: проверить поданные детали и корпусные конструкции. В инструментальной кладовой рабочий получает в соответствии с картами технологических процессов, комплект ручного и механизированного инструмента и приспособлений. Детали корпуса, узлы, заготовки, детали насыщения должны доставляться на рабочее место в контейнерах специальными рабочими – комплектовщиками. Совершенствование организации труда судовых сборщиков достигается проведением научной организации труда и аттестации рабочих мест. Аттестация рабочих мест – это комплексная оценка каждого рабочего места (техническая оснащенность, технология, организация и условия труда, техники безопасности) с целью его улучшения (рационализации) приведения в соответствие современным требованиям. Оценивается также необходимая профессиональная подготовка рабочих. В итоге намечают оптимальный путь рационализации рабочих мест. Часть их, не отвечающая современным требованиям, ликвидируется. Освобождающиеся при этом рабочие переводятся на другие рабочие места, обеспечивая их двухсменную или трехсменную работу. Аттестация рабочих мест затрагивает интересы каждого рабочего и поэтому они должны четко представлять содержание и цели этой работы. Научная организация труда (НОТ) на рабочих местах судовых сборщиков основана на передовых достижениях судостроительной науки, техники и производственного опыта. НОТ позволяет наилучшем образом соединить трудовые усилия работающих с эффективным использованием техники для достижения наивысших показателей работы при строгом соблюдении правил и норм охраны труда  При выполнении работ сборщики используют рабочие чертежи корпусных конструкций и технолого-нормировочную карту, в которых указывается объем, разрядность, трудоемкость и стоимость работ, рациональная технологическая последовательность изготовления конструкций, объемные показатели выполняемой работы, необходимое оборудование, инструмент и приспособления, порядок предъявления и сдачи конструкции техническому контролю. При выполнении работ сборщики используют рабочие чертежи корпусных конструкций и технолого-нормировочную карту, в которых указывается объем, разрядность, трудоемкость и стоимость работ, рациональная технологическая последовательность изготовления конструкций, объемные показатели выполняемой работы, необходимое оборудование, инструмент и приспособления, порядок предъявления и сдачи конструкции техническому контролю.  Для создания усилий, необходимых при сопряжении элементов корпусных конструкций в отдельных случаях применяются ручные инструменты: Для создания усилий, необходимых при сопряжении элементов корпусных конструкций в отдельных случаях применяются ручные инструменты:молоток, киянка и сборочный ломик (рис. 5); приспособление типа «рыбий хвост» (рис. 6), предназначенное для обжатия и выравнивания кромок листов наружной обшивки настилов палуб, платформ и т. п.; винтовой талреп типа ТВ (рис. 7) для механизации сборочных и монтажных работ совместно с силовым приводом ударно-вращательного действия типа ГПУ; сборочная струбцина (рис. 8); винтовой домкрат с ручным приводом, устроенный таким образом, что необходимое распорное усилие достигается вручную — винтовая пара приводится в действие с помощью ломика или рукоятки.  Рис.5 ручные инструменты сборщик: а – молоток, б – киянка, в – сборочный ломик  Рис.6 Рычажно-винтовое приспособление «рыбий хвост» 1 – рычаг, 2 – скоба, 3 – винт  Рис.8 Сборочная струбцина  Для уточнения размеров деталей корпуса, взаимного расположения сопрягаемых элементов, выполнения разметочных и проверочных работ сборщик применяет: Для уточнения размеров деталей корпуса, взаимного расположения сопрягаемых элементов, выполнения разметочных и проверочных работ сборщик применяет:складной метр, рулетки для измерения длины; щупы (набор пластин) для проверки размера зазоров под сварку и плотности обжатия под клепку (рис. 9); бухтиномер для измерения стрелок прогиба при правке корпусных конструкций (рис. 10).  Рис.9 Пластины – щупы  Рис.10 Бухтиномер 1 – линейка вертикальная, 2 – каретка, 3 – линейная горизонтальная, 4 - ножка Кроме того, сборщики используют: транспортир для разметки углов при установке элементов корпусных конструкций; малочник для измерения малок и установки элементов корпусных конструкций под углом; угломер для контроля разделки кромок под сварку; отвес для проверки вертикального положения конструкций; шланговый уровень для проверки положения установки конструкций в горизонтальное положение. Рекомендуется применять шланговые уровни с трубками, имеющими шкалу и пробку, препятствующую выливанию жидкости; брусковый уровень для проверки горизонтального и вертикального положения корпусных конструкций; ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ  Общепринятым в мировой практике судостроения и судоремонта является принцип: в качестве корпусной стали может применяться углеродистая или низколегированная сталь (листовой и профильный прокат), имеющая сертификаты Регистра Российской Федерации или иного классификационного общества. Требования к судостроительной стали изложены в Правилах классификации и постройки морских судов Регистра РФ, а также ГОСТ 5521-86 «Прокат стальной для судостроения». Общепринятым в мировой практике судостроения и судоремонта является принцип: в качестве корпусной стали может применяться углеродистая или низколегированная сталь (листовой и профильный прокат), имеющая сертификаты Регистра Российской Федерации или иного классификационного общества. Требования к судостроительной стали изложены в Правилах классификации и постройки морских судов Регистра РФ, а также ГОСТ 5521-86 «Прокат стальной для судостроения».Для корпусной стали нормальной или повышенной прочности, поставляемой в разных странах для судостроения и судоремонта, обозначения категорий стали идентичны принятым в Правилах Регистра. При выплавке корпусной стали используют способы раскисления и термической обработки, которые влияют на качества корпусной стали (свариваемость, пластичность и сопротивляемость хрупкому разрушению). По степени раскисления сталь подразделяют на кипящую, полуспокойную и спокойную). К спокойным сталям относят стали категории E, D32, E32, D36, E36, A40, D40, E40, которые после раскисления кремнием имеет меньшую ударную вязкость при низких температурах, но не уступает остальным качествам спокойной стали. Судостроительные стали проходят процесс нормализации (особый вид термической обработки), который оказывает существенное влияние на механические свойства, как ударную вязкость, свариваемость и другие свойства, необходимые при эксплуатации судов в различных природных условиях. Применение сталей разных марок для конструкций корпуса связано с его массой. Снижение массы корпуса считается важнейшей проблемой в судостроении, оно дает экономию металла, позволяет получить технико-экономические характеристики судов. Использование более тонких листов и профилей дает возможность получения более простых и меньшего сечения сварных швов, следовательно, меньших деформаций. В отечественном судостроении для конструкций корпусов судов применяют низколегированные стали ( марки 09Г2 и 10ХСНД) и для менее нагруженных конструкций (фундаментов) – углеродистые стали ( марка ВСт3сп). При рассмотренной судокорпусной конструкции без ледового усиления корпуса, типа – секции, подсекции перекрытия судна ( днищевое, бортовое, палубное), происходит использование сталей марки 09Г2, категории Д32. Использование стали марки ВСт3сп (обыкновенная конструкционная сталь) бывает для изготовления судовых фундаментов, категории B. В дипломном задании рассматривается изготовление заданной конструкции – фундамента под сепаратор трюмных нефтесодержащих вод, используется сталь категории Д32 для повышения прочности. Химический состав:

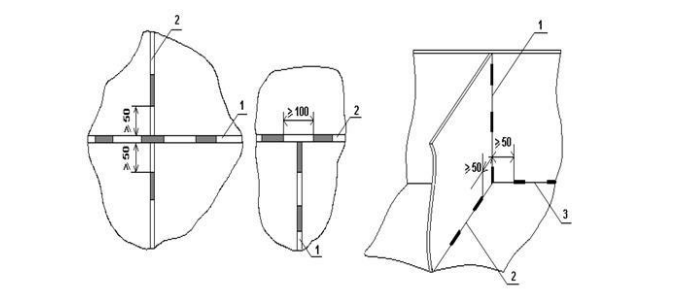

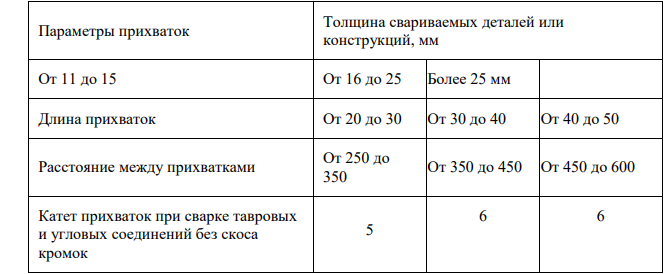

Способ изготовления Горячекатаный толстолистовой прокат изготавливается из стали повышенной прочности под техническим надзором Регистра. Предельные отклонения (по толщине листа) составляют: не более 0,03 мм – минусовые;  не более 0,8 мм – плюсовые. не более 0,8 мм – плюсовые. Отклонения (предельные) по размерам должны соответствовать ГОСТ 19903. Контроль качества Допускается: незачищеный слой окалины, если он не препятствует обнаружению дефектов поверхности; рябизна; риски; отдельные отпечатки; местная зачистка поверхности. Не допускается: огневая зачистка поверхности; заварка дефектов; пузыри-вздутия; раскатанные загрязнения; вкатанная окалина; раковины; трещины; плены; несплошности, выходящие на кромки. Сфера применения: Лист г/к РСД-32 30х2000х8000 ГОСТ Р 52927-2008 используется при повышенных требованиях к стали по прочности, при изготовлении и ремонте: сварных конструкций судов; причалов; понтонов; плавучих сооружений корпусов судов; платформ для нефтегазодобычи.  технология и изготовления заданной конструкции  Перед началом сборки конструкций следует, внимательно изучит рабочие чертежи и технологический процесс, наличие необходимых для сборки деталей и узлов. Все детали должны быть выправлены. При сборке конструкций на сборочной площадке или в постели необходимо следить за плотным прилеганием листов к площадке или постели. Листы крепятся к лекалам или стойкам постели с помощью «сухариков» - стальных планок толщиной 6- 8мм, размером около 100×8мм, прихватываемых длинной стороной к лекалу или стойке постели, а короткой к закрепленному листу. Тонколистовые полотна толщиной менее 6 мм, собирают на платформы и прижимаются к ее плоскости, прихватывают к площадке по контуру. Непосредственно перед сваркой детали нужно зачистить от ржавчины и окалины это кромки и прилегающие к ним участки шириной 20-30мм, а при необходимости просушивать от влаги. Зачистка выполняется шлифовальными пневмомашинами, снабженными стальной проволочной щеткой или обрезным кругом. Зачистку проволочной щеткой осуществляют в местах, где невозможно выполнить зачистку пневмомашиной. Масло и краску удаляют ветошью смоченной в уайт-спирите или других растворителях. Загрунтовать следует грунтами марки ВЛ-02 или ВЛ-023, чтобы не было влияния на качество сварного шва, при этом зачищать места наложения сварных швов до металлического блеска не нужно. Достаточно их очистить от масла и других загрязнений. При сборке корпусных конструкций применяют жесткие и эластичные крепления. Эластичными креплениями являются крепления, которые допускают перемещение деталей или конструкций друг относительно друга при сварке. Перед началом сборки конструкций следует, внимательно изучит рабочие чертежи и технологический процесс, наличие необходимых для сборки деталей и узлов. Все детали должны быть выправлены. При сборке конструкций на сборочной площадке или в постели необходимо следить за плотным прилеганием листов к площадке или постели. Листы крепятся к лекалам или стойкам постели с помощью «сухариков» - стальных планок толщиной 6- 8мм, размером около 100×8мм, прихватываемых длинной стороной к лекалу или стойке постели, а короткой к закрепленному листу. Тонколистовые полотна толщиной менее 6 мм, собирают на платформы и прижимаются к ее плоскости, прихватывают к площадке по контуру. Непосредственно перед сваркой детали нужно зачистить от ржавчины и окалины это кромки и прилегающие к ним участки шириной 20-30мм, а при необходимости просушивать от влаги. Зачистка выполняется шлифовальными пневмомашинами, снабженными стальной проволочной щеткой или обрезным кругом. Зачистку проволочной щеткой осуществляют в местах, где невозможно выполнить зачистку пневмомашиной. Масло и краску удаляют ветошью смоченной в уайт-спирите или других растворителях. Загрунтовать следует грунтами марки ВЛ-02 или ВЛ-023, чтобы не было влияния на качество сварного шва, при этом зачищать места наложения сварных швов до металлического блеска не нужно. Достаточно их очистить от масла и других загрязнений. При сборке корпусных конструкций применяют жесткие и эластичные крепления. Эластичными креплениями являются крепления, которые допускают перемещение деталей или конструкций друг относительно друга при сварке.При сборке не следует применять излишних временных креплений: прихваток, гребенок и другое. Размеры электроприхваток и расстояние между ними должны быть строго определенными. Электроприхватки, как правило, следует располагать со стороны, противоположной той, с которой начинать сварку соединения. При сборке конструкций следует ставить электроприхватки, как правило, со стороны основного слоя. На участках пересечения сварных соединений запрещается ставить прихватки в стыковых и угловых соединениях свариваемых во вторую и третью очередь на расстоянии 50мм от пересекаемого соединения, которое сваривается в первую очередь. В крестообразных стыковых соединениях разрешается ставить электроприхватки, если сварка каждого из них не прерывается у крестообразных соединений. Сборочные электроприхватки и приварка к конструкциям временных креплений выполняются электродами той же марки, что и самой конструкции. Прихватки, закрепляющие конструкции при сборке, подъеме, кантовке и транспортировке нужно зачищать от шлака, металлических брызг и тщательно проверять при внешнем осмотре. Некачественные прихватки должны быть обязательно удалены. Удалять сборочные приспособления и временные крепления следует газовым или воздушно-дуговыми строгачами. Допускается удалять гребенки и другие временные крепления путем разрушения прихваток изгибом креплений на шов (отламываем). После газовой резки кромки деталей должны очищаться от грата с помощью шлифовальной машинки. Прихватки могут выполняться ручной или полуавтоматической сваркой теми же присадочными материалами и на тех же режимах, которые применяются для сварки деталей. В стыковых соединениях без разделки кромок (толщиной до 10мм) высота прихваток должна быть не более высоты усиления сварного шва. Для угловых и тавровых соединений катеты прихваток должны быть пропорциональны толщинам детали и находится в пределах 3-10мм. Прихватки следует ставить от середины собираемого соединения поочередно в обе стороны. Крайние прихватки не должны быть ближе 10мм от края соединения  По чертежу соединяем детали поэтапно, для начала нужно собрать поддон. По чертежу соединяем детали поэтапно, для начала нужно собрать поддон.1 лист 5х600х1400, к нему приваривают листы 2 5х1400х50 и лист 3 5х590х50. Затем деталь приваривают к секции двойного борта с помощью листа 4 5х409х200 и листа 5 5х485х200 так же, с другой стороны, приваривают лист 6 5х1500х200 Внутри так же приваривают лист 7 5х595х200 и лист 8 5х545х200 после приваривают штуцер к краю конструкции, общие требования по сборке конструкции    Операции, выполняемые при изготовлении узлов и секций, подлежат приемке производственным мастером или контролером ОТК. Перечень приемок на каждом предприятии утверждает директор. Узлы и секции корпуса должны изготовляться на механизированных линиях и участках в соответствии с рабочими чертежами, плазовыми данными, типовыми технологическими процессами, государственными и отраслевыми стандартами. Тепловую резку и строжку применяют при подгонке деталей и узлов для удаления припусков в процессе контуровки секций и после причерчивания, для разделки кромок деталей под сварку, строжки корня сварного шва, удаления прихваток и временных креплений. Тепловая строжка допускается на всех корпусных деталях с последующей зачисткой. Детали и узлы, подаваемые на сборку, а также узлы и секции, поступающие на сборку с других участков и линий, должны быть очищены и загрунтованы. Их форма и размеры должны соответствовать чертежам и плазовым данным. Кроме того, узлы должны иметь транспортировочные и кантовочные обухи. Их плоскость в случае необходимости должна быть усилена за счет временных подкреплений в виде полос, приваренных к полотнищу. Установка обухов и подкреплений должна выполняться по чертежам предприятия. При сварке креплений (обухов, скоб и др.) не допускаются подрезы основного металла конструкции. Закрепление деталей при сборке конструкций выполняют с помощью механизированного оборудования и устройств. Прихватки создают жесткое закрепление деталей. Применяют также эластичные крепления деталей, например: гребенками, скобами, талрепами, струбцинами, прижимами, грузами. При сопряжении деталей толщиной более 8мм зазоры под сварку выдерживают по всей длине соединений посредством временных закладных планок шириной 20-30мм и толщиной в необходимый зазор. Эластичные крепления применяют очень редко. Приварку их следует вести теми же электродами, что и сварку самой конструкции. Не рекомендуется приваривать эластичные крепления и сборочные приспособления к кромкам балок набора. При этом приварка креплений должна быть качественной без пор, подрезов, прожогов, трещин и незаваренных кратеров. Толщина гребенки должна равняться примерно толщине свариваемых листов, но быть не более 24мм, длина еѐ равна от 50 до 350мм, а высота не менее 80мм. Гребенки устанавливают параллельно между собой и под углом 45° к оси шва с приваркой к обоим стыкуемым листам. Как правило, гребенки ставят со стороны, обратной первому проходу, а после сварки шва с одной стороны гребенки удаляют. Удалять сборочные приспособления и временные крепления следует газовым или воздушно-дуговым строгачом. Допускается удалять гребенки и другие временные крепления разрушением прихваток на изгиб (отламыванием). Устройство УЗС П-1Э представляет собой несамоходную тележку, соединенную с источником питания через токопровод. Тележка выполнена в виде трехколесной рамы шасси, на которой размещены электропривод зачистного инструмента и вентилятор пылеотсасывающей системы, пылесборник, зачистной инструмент с кожухом. Компоновка механизмов тележки выполнена таким образом, что позволяет рабочему наклоном тележки регулировать усилие прижатия зачистного инструмента к обрабатываемой поверхности. Устройство УЗС П-1 П является модификацией устройства УЗС П-1 Э, и отличается от него тем, что работает от магистрали сжатого воздуха через блок. Зачистной инструмент приводится во вращение пневмодвигателем, отсос продуктов зачистки осуществляется пылесосом. Прихватки, закрепляющие конструкции при сборке, подъеме, кантовании и транспортировании, зачищают от шлака, металлических брызг и тщательно проверяют при внешнем осмотре. Некачественно выполненные прихватки, а также прихватки с трещинами обязательно удаляют газовой или воздушно-дуговой строжкой. Стыкуемые под сварку кромки не должны иметь влаги, ржавчины, окалины, краски, масла и различных загрязнений; сварка должна выполняться по чистым кромкам, при необходимости кромки деталей перед сваркой просушивают. Последовательность установки прихваток на пересечении сварных соединений показана на рисунке 1. При сборке деталей под сварку с использованием флюса необходимо следить за тем, чтобы размеры зазора в соединениях не превышали допустимых. При сварке корпусных конструкций могут возникнуть различные деформации и напряжения. Причинами их возникновения являются неравномерный нагрев, охлаждение и усадка сварного шва. Чтобы предотвратить общие и местные сварочные деформации от потери устойчивости тонколистовых конструкций, используют гофрированные полотнища вместо плоских с приварным набором и прессованные панели. В первую очередь сваривают стыковые соединения, а затем угловые и тавровые. При сварке полотнищ на их плоскость накладывают грузы. На концах швов устанавливают выводные планки, способствующие уменьшению образования угловых деформаций. Для борьбы с общим изгибом конструкций или с угловыми деформациями используют метод обратного изгиба, который заключается в предварительном изгибе свариваемых элементов в сторону, обратную ожидаемой деформации Правку корпусных конструкций выполняют холодным, тепловым безударным и комбинированным методами. Все виды сварочных деформаций корпусных конструкций разделяют на местные и общие. Местные деформации изменяют форму элементов конструкции, общие - конструкцию в целом. Правку корпусных конструкций выполняют только в тех случаях, когда общие и местные деформации, возникающие в процессе их изготовления, превышают допуск, регламентируемый чертежом и отраслевыми стандартами. Правку производят после окончания всех сборочно-сварочных работ. Операции, выполняемые при изготовлении узлов и секций, подлежат приемке производственным мастером или контролером ОТК. Перечень приемок на каждом предприятии утверждает директор. Узлы и секции корпуса должны изготовляться на механизированных линиях и участках в соответствии с рабочими чертежами, плазовыми данными, типовыми технологическими процессами, государственными и отраслевыми стандартами. Тепловую резку и строжку применяют при подгонке деталей и узлов для удаления припусков в процессе контуровки секций и после причерчивания, для разделки кромок деталей под сварку, строжки корня сварного шва, удаления прихваток и временных креплений. Тепловая строжка допускается на всех корпусных деталях с последующей зачисткой. Детали и узлы, подаваемые на сборку, а также узлы и секции, поступающие на сборку с других участков и линий, должны быть очищены и загрунтованы. Их форма и размеры должны соответствовать чертежам и плазовым данным. Кроме того, узлы должны иметь транспортировочные и кантовочные обухи. Их плоскость в случае необходимости должна быть усилена за счет временных подкреплений в виде полос, приваренных к полотнищу. Установка обухов и подкреплений должна выполняться по чертежам предприятия. При сварке креплений (обухов, скоб и др.) не допускаются подрезы основного металла конструкции. Закрепление деталей при сборке конструкций выполняют с помощью механизированного оборудования и устройств. Прихватки создают жесткое закрепление деталей. Применяют также эластичные крепления деталей, например: гребенками, скобами, талрепами, струбцинами, прижимами, грузами. При сопряжении деталей толщиной более 8мм зазоры под сварку выдерживают по всей длине соединений посредством временных закладных планок шириной 20-30мм и толщиной в необходимый зазор. Эластичные крепления применяют очень редко. Приварку их следует вести теми же электродами, что и сварку самой конструкции. Не рекомендуется приваривать эластичные крепления и сборочные приспособления к кромкам балок набора. При этом приварка креплений должна быть качественной без пор, подрезов, прожогов, трещин и незаваренных кратеров. Толщина гребенки должна равняться примерно толщине свариваемых листов, но быть не более 24мм, длина еѐ равна от 50 до 350мм, а высота не менее 80мм. Гребенки устанавливают параллельно между собой и под углом 45° к оси шва с приваркой к обоим стыкуемым листам. Как правило, гребенки ставят со стороны, обратной первому проходу, а после сварки шва с одной стороны гребенки удаляют. Удалять сборочные приспособления и временные крепления следует газовым или воздушно-дуговым строгачом. Допускается удалять гребенки и другие временные крепления разрушением прихваток на изгиб (отламыванием). Устройство УЗС П-1Э представляет собой несамоходную тележку, соединенную с источником питания через токопровод. Тележка выполнена в виде трехколесной рамы шасси, на которой размещены электропривод зачистного инструмента и вентилятор пылеотсасывающей системы, пылесборник, зачистной инструмент с кожухом. Компоновка механизмов тележки выполнена таким образом, что позволяет рабочему наклоном тележки регулировать усилие прижатия зачистного инструмента к обрабатываемой поверхности. Устройство УЗС П-1 П является модификацией устройства УЗС П-1 Э, и отличается от него тем, что работает от магистрали сжатого воздуха через блок. Зачистной инструмент приводится во вращение пневмодвигателем, отсос продуктов зачистки осуществляется пылесосом. Прихватки, закрепляющие конструкции при сборке, подъеме, кантовании и транспортировании, зачищают от шлака, металлических брызг и тщательно проверяют при внешнем осмотре. Некачественно выполненные прихватки, а также прихватки с трещинами обязательно удаляют газовой или воздушно-дуговой строжкой. Стыкуемые под сварку кромки не должны иметь влаги, ржавчины, окалины, краски, масла и различных загрязнений; сварка должна выполняться по чистым кромкам, при необходимости кромки деталей перед сваркой просушивают. Последовательность установки прихваток на пересечении сварных соединений показана на рисунке 1. При сборке деталей под сварку с использованием флюса необходимо следить за тем, чтобы размеры зазора в соединениях не превышали допустимых. При сварке корпусных конструкций могут возникнуть различные деформации и напряжения. Причинами их возникновения являются неравномерный нагрев, охлаждение и усадка сварного шва. Чтобы предотвратить общие и местные сварочные деформации от потери устойчивости тонколистовых конструкций, используют гофрированные полотнища вместо плоских с приварным набором и прессованные панели. В первую очередь сваривают стыковые соединения, а затем угловые и тавровые. При сварке полотнищ на их плоскость накладывают грузы. На концах швов устанавливают выводные планки, способствующие уменьшению образования угловых деформаций. Для борьбы с общим изгибом конструкций или с угловыми деформациями используют метод обратного изгиба, который заключается в предварительном изгибе свариваемых элементов в сторону, обратную ожидаемой деформации Правку корпусных конструкций выполняют холодным, тепловым безударным и комбинированным методами. Все виды сварочных деформаций корпусных конструкций разделяют на местные и общие. Местные деформации изменяют форму элементов конструкции, общие - конструкцию в целом. Правку корпусных конструкций выполняют только в тех случаях, когда общие и местные деформации, возникающие в процессе их изготовления, превышают допуск, регламентируемый чертежом и отраслевыми стандартами. Правку производят после окончания всех сборочно-сварочных работ.  прихватка деталей конструкции прихватка деталей конструкции Прихватки - это швы малой протяженности, используемые при сборке деталей. Прихватки должны зачищаться от шлака, металлических брызг и проверяться внешним осмотром. Некачественно выполненные прихватки, а также прихватки с трещинами подлежат удалению. Схема выполнения прихваток на пересечении сварных соединений показана на рисунке 2.  Рисунок 2. Схема выполнения прихваток - свариваемых в первую очередь; - свариваемых во вторую очередь; - свариваемых в третью очередь. При односторонней приварке набора с обратной стороны должны быть прихватки длиной не менее 50 мм с шагом не более 500 мм. По концам стыкуемых деталей или конструкций следует выполнять по 2-3 усиленных прихватки длиной 50-70 мм при расстоянии между ними 50-150 мм. В таблице 3 приведены параметры прихваток. Параметры прихваток:   В участках пересечения сварных соединений запрещается располагать прихватки на расстоянии менее 50 мм от шва, выполняемого в первую очередь. В участках пересечения сварных соединений запрещается располагать прихватки на расстоянии менее 50 мм от шва, выполняемого в первую очередь.контроль качества собранной конструкции   Качество - это совокупность свойств продукции обуславливающих степень ее пригодности удовлетворять необходимые потребности в соответствии с ее назначениями. Качество - это свойство, которое складывается из ряда показателей: назначения надежности, долговечности, работоспособности, эстетичности и т.д. Качество такого сложного изделия как судно зависит от качества отдельных составляющих его конструктивных элементов: исходных материалов, деталей, узлов, секций и блоков. Контроль качества - это проверка соответствия процессов, от которых зависит качество, и их результатов установленных техническими требованиями. Отказ того или иного конструктивного элемента в процессе эксплуатации возможен из-за наличия в них различных дефектов. Под дефектом понимается каждое несоответствие в сборке и сварке конструкций, установленным требованиям нормативной документацией, проявляющиеся в отклонении любого из показателей качества за установленные предельные значения. Все дефекты делят на малозначительные, которые не влияют на использование изделия по назначению, значительные, которые снижают долговечность изделия, и критические, при наличии которых изделие не может быть использовано. Дефекты бывают явные и скрытые. В зависимости от технической возможности выделяют исправимые дефекты. В зависимости от этапа возникновения дефекты возникают в ходе технологического процесса постройки, или при использовании некачественных, несоответствующих нормативной документации материалов и заготовок. Причиной эксплуатационных дефектов являются износ, коррозия, различные усталостные явления. При постройке корпусов судов основными дефектами являются геометрические погрешности формы и размеров корпусных конструкций и дефекты в сварных соединениях. Нормы допускаемых дефектов в корпусных конструкциях регламентируются Правилами Регистра морского или речного судоходств, а также соответствующей отраслевой нормативной документацией. Дефекты в сварных соединениях имеют технологическое происхождение и возникают вследствие изменений качества материала при сварке и нарушении технологии сварки. К наиболее распространенным из них относятся: трещины в металле шва и основном материале, газовые поры, непровары, подрезы, раковины, неметаллические и металлические включения, различные отклонения в геометрии сварного соединения и сварного шва. Требования по допустимости дефекта обусловленные Правилами Регистра, в соответствии с которыми все сварные соединения корпусной конструкции по степени ответственности делятся на четыре класса: 1. Межблочные и межсекционные 2. Сварные соединения, которые обеспечивают общую и местную прочность и размеры, которых выбирают по расчету 3. Сварные соединения, размеры которых устанавливаются из конструктивных соображений 4. Сварные соединения, которым не предъявляются требования обеспечения общей и местной прочности Качество - это совокупность свойств продукции обуславливающих степень ее пригодности удовлетворять необходимые потребности в соответствии с ее назначениями. Качество - это свойство, которое складывается из ряда показателей: назначения надежности, долговечности, работоспособности, эстетичности и т.д. Качество такого сложного изделия как судно зависит от качества отдельных составляющих его конструктивных элементов: исходных материалов, деталей, узлов, секций и блоков. Контроль качества - это проверка соответствия процессов, от которых зависит качество, и их результатов установленных техническими требованиями. Отказ того или иного конструктивного элемента в процессе эксплуатации возможен из-за наличия в них различных дефектов. Под дефектом понимается каждое несоответствие в сборке и сварке конструкций, установленным требованиям нормативной документацией, проявляющиеся в отклонении любого из показателей качества за установленные предельные значения. Все дефекты делят на малозначительные, которые не влияют на использование изделия по назначению, значительные, которые снижают долговечность изделия, и критические, при наличии которых изделие не может быть использовано. Дефекты бывают явные и скрытые. В зависимости от технической возможности выделяют исправимые дефекты. В зависимости от этапа возникновения дефекты возникают в ходе технологического процесса постройки, или при использовании некачественных, несоответствующих нормативной документации материалов и заготовок. Причиной эксплуатационных дефектов являются износ, коррозия, различные усталостные явления. При постройке корпусов судов основными дефектами являются геометрические погрешности формы и размеров корпусных конструкций и дефекты в сварных соединениях. Нормы допускаемых дефектов в корпусных конструкциях регламентируются Правилами Регистра морского или речного судоходств, а также соответствующей отраслевой нормативной документацией. Дефекты в сварных соединениях имеют технологическое происхождение и возникают вследствие изменений качества материала при сварке и нарушении технологии сварки. К наиболее распространенным из них относятся: трещины в металле шва и основном материале, газовые поры, непровары, подрезы, раковины, неметаллические и металлические включения, различные отклонения в геометрии сварного соединения и сварного шва. Требования по допустимости дефекта обусловленные Правилами Регистра, в соответствии с которыми все сварные соединения корпусной конструкции по степени ответственности делятся на четыре класса: 1. Межблочные и межсекционные 2. Сварные соединения, которые обеспечивают общую и местную прочность и размеры, которых выбирают по расчету 3. Сварные соединения, размеры которых устанавливаются из конструктивных соображений 4. Сварные соединения, которым не предъявляются требования обеспечения общей и местной прочноститехника безопасности  Техника безопасности для судосборщика. Техника безопасности для судосборщика.Правила движения по территории завода: 1. Ходить по тротуарам, а где их нет по левому краю проезжей части дороги лицом к встречному движению транспорта 2. Не создавать помех движению транспортных средств и пешеходов 3. Выполнять предписания дорожных знаков и указателей 4. Переходить дорогу только в указанных местах. 5. Дорогу переходить шагом, убедившись в полной безопасности и отсутствии транспортных средств 6. Стоящий нерельсовый транспорт обходить сзади 7. Стоящий рельсовый транспорт обходить спереди 8. Переходить железнодорожные пути только на переездах 9. Не ходить по железнодорожным путям 10. Не подлезать под вагон, не перелезать через автосцепку и не переходить между вагонами Правила движения по цеху, участку: 1. Ходить только по обозначенным проходам 2. Не перелезать через оборудование, лежащие детали, заготовки 3. Не стоять и не переходить под поднятым грузом 4. Не выходить на участки, которые ограждены, если вывешены плакаты «Вход запрещен» 5. Не перелезать через ограждения, перегородки, барьеры 6. Не входить и не выходить из цеха через выездные ворота, предназначенные для транспортных средств 7. Места, где ведутся работы на высоте, следует обходить на безопасном расстоянии во избежание травмирования от случайно упавших предметов 8. Не снимать без надобности ограждения с работающего оборудования 9. Не ходить по флорам, бимсам, стрингерам и переборкам. Для прохода по ним следует использовать закрепленный настил с поручнями Перед началом работы: 1. Получить задание от своего руководителя на выполнение работы, изучите техпроцесс  2. Привести в порядок свою рабочую одежду, застегнуть или подвязать обшлага рукавов, застегнуть куртку, подобрать свисающие концы одежды, надеть каску 2. Привести в порядок свою рабочую одежду, застегнуть или подвязать обшлага рукавов, застегнуть куртку, подобрать свисающие концы одежды, надеть каску3. Рабочее место должно быть освещено. Для временного освещения следует использовать переносную лампу безопасного исполнения с напряжением 36В, а при работе в закрытых отсеках - не более 12В. Переносная электрическая лампа должна быть снабжена защитной сеткой, держателями, крючком для подвешивания 4. Получите необходимые вам с целью уменьшения воздействия на организм вредных и опасных производственных факторов средства индивидуальной защиты 5. Получите необходимый вам для работы инструмент и приспособления, убедитесь в том, что они исправны 6. Осмотрите свое рабочее место, уберите все лишние предметы, которые могут помешать вам в работе 7. Получив рубильный молоток, шлифовальную машинку, сверлильную пневмомашинку и другие инструменты проверьте их исправность 8. Неисправными инструментами не работать 9. Прежде чем приступить к работе возле вновь установленной секции, необходимо убедиться в надежности ее крепления и получить разрешение мастера на проведение работ 10. Обо всех неисправностях оснастки и оборудования на рабочем месте и возможных опасностях необходимо сообщить мастеру Требования к инструменту: 1. Проверить прочность закрепления воздушного шланга на штуцере. Штуцер должен быть заершённым, иметь исправные грани и полную резьбу. Запрещается соединять шланги на гладких трубках 2. Следите за смазкой шлифовальной машинки, производите смазку не менее двух раз за смену 3. Сварочные провода должны быть хорошо заизолированы 4. Кувалда и молоток должны быть насажаны на рукоятку овального сечения 5. Кернер, зубило и другой ударный инструмент не должны иметь наклѐпа на бойках 6.0 6. Оправа должна быть не короче 200мм, а зубило не короче 150мм 7. Гаечные ключи должны быть исправными и точно соответствовать размеру гаек 8. Струбцина не должна иметь трещин и сношенной насечки или резьбы на зажимном винте Требования безопасности работы: Работайте только в спецодежде с использованием индивидуальных средств защиты, включающей в себя: 1.1.1 Брезентовый костюм 1.1.2 Брезентовые рукавицы 1.1.3 Ботинки или сапоги на диэлектрической подошве без металлических гвоздей. Брюки должны быть одеты «навыпуск», (поверх сапог или ботинок) 1.1.4 Защитная маска или щиток с защитным стеклом со светофильтром, соответствующим величине сварочного тока (светофильтры по ОСТ 21-6-87), защитные очки с бесцветными стеклами 1.1.5 Головной убор 1.1.6 Защитная каска (в корпусных цехах и цехах судоверфи) 1.2. Спецодежда не должна иметь следов легковоспламеняющихся и токопроводящих веществ (влага, мало, краска и т.п.) 1.3. Для защиты органов дыхания от аэрозолей и пыли, выделяющихся в процессе электросварки и воздушно-дуговой строжки пользуйтесь респираторами (типа ШБ-1, «Лепесток», «Астра»)  1.4. Сварочные работы и воздушно - дуговую стожку производите при наличии приточной и вытяжной вентиляции 1.4. Сварочные работы и воздушно - дуговую стожку производите при наличии приточной и вытяжной вентиляции1.5. При подозрении на превышение предельно допустимой концентрации содержания пыли и газов в воздухе рабочей зоны обратитесь к руководителю работ (мастеру) Требования к переносимым тяжестям:  1. Не переносите и не поднимайте тяжестей, если их масса превышает 50кг для мужчин, 15 кг для женщин и 16,4кг для юношей 16-18 лет 1. Не переносите и не поднимайте тяжестей, если их масса превышает 50кг для мужчин, 15 кг для женщин и 16,4кг для юношей 16-18 лет2. Перемещая груз вручную совместно с товарищами, поднимайте и опускайте его по команде 3. Если масса груза превышает 50кг, то необходимо использовать подъемные устройства 4. Не подменяйте стропальщика и не подавайте команды крановщику, если этому не обучены 5. Правом подъема и перемещения грузов пользуются рабочие, прошедшие обучение и сдавшие экзамен в заводской комиссии 6. Подъем и перемещение секций двумя кранами могут производиться в присутствии и под руководством администрации при наличии наряда на выполнение работ с повышенной опасностью Требования к лесам: 1. Все леса, подмости, трапы, плоты, понтоны и лестницы должны быть приняты мастером - заказчиком с оформлением акта 2. Требуйте, чтобы на лесах и подмостях была обозначена предельно допустимая нагрузка 3. Если высота лесов превышает 1м, то такие леса должны иметь ограждения 4. Толщина досок настила лесов должна быть не менее 50мм 5. Все отверстия на настилах лесов должны быть закрыты или ограждены 6. Все острые кромки и углы, выступающие в проходы и выходы, должны быть закрыты и ограждены на высоте 2м от уровня настила 7. Леса, трапы и другие приспособления до пристройки к месту работы должны быть проверены расчетом на прочность 8. Настилы лесов, подмостей и трапы должны регулярно очищаться от мусора, грязи, снега, льда, а при мокрой погоде и гололедице - посыпаться песком 9. Настилы лесов, подмостей должны быть установлены и прочно закреплены с наружной стороны лесов и подмостей так, чтобы проходы по лесам, подмостям и около них не были бы стеснены 10. Трапы для схода с лесов должны быть расположены на расстоянии не более 50м один от другого 11. Ступеньки трапов должны быть врезными, а на сходнях – набивными 12. Трапы и сходни не должны выступать выше настилов лесов и бортов судна Правила работы со сварщиком: 1. Не смотреть самим и не разрешать другим смотреть на электрическую дугу незащищенными глазами. При работе использовать щиток или маску 2. Запрещается применять щитки со щелями и трещинами на стеклах 3. Запрещается производить сварочные работы под дождем и во время снегопада в местах, не защищенных навесом 4. Запрещается прокладывать сварочный кабель около газорезательных шлангов и трубопроводов, находящихся под давлением, а также возле газоразборных постов 5. Не бросать и не оставлять на рабочем месте электродержатель, находящийся под напряжением 6. Электродержатель необходимо класть на изолированную подставку или подвеску, а по окончании работы отключать 7. Не выполняйте сварочные работы вблизи легковоспламеняющихся и огнеопасных материалов (масла, керосина, бензина, ацетона и др.). Такие материалы должны находиться на расстоянии не менее 15м от мест проведения работ 8. Сварочные провода следует предохранять от всевозможных повреждений 9. Не использовать замасленные провода 10. Категорически запрещается сварка деталей и узлов, окрашенных свинцовыми красками По окончании работ: Проверте наличие своего инструмента, не оставляйте его на месте работы, а уберите в свой инструментальный ящик или сдайте в кладовую. 2. Обойдите свое рабочее место, не оставляйте неубранными провода переносного освещения, воздушные шланги, материалы, приспособления, незакрепленные детали. 3.Убедитесь, что никто из работающих случайно не остался в закрытых помещениях. 4. Сообщите своему бригадиру о своем уходе с работы.  |