Валы и муфты. Назначение, конструкция и материалы валов и осей

Скачать 246.76 Kb. Скачать 246.76 Kb.

|

|

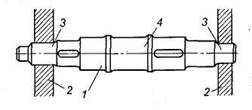

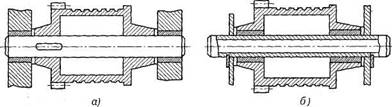

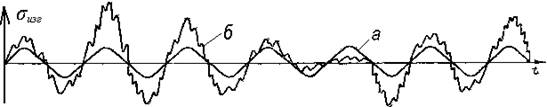

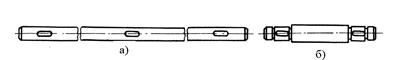

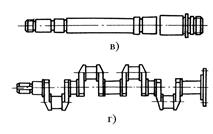

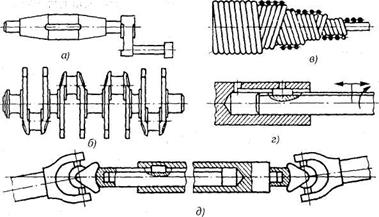

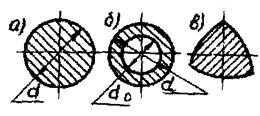

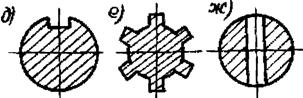

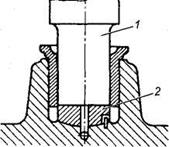

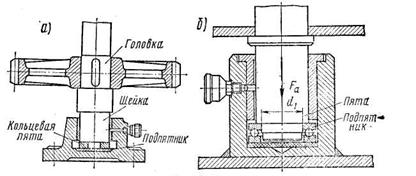

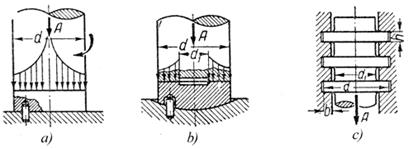

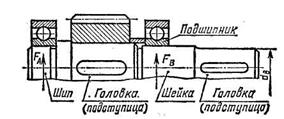

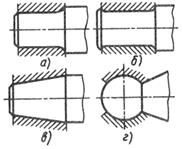

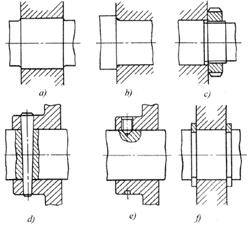

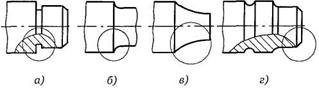

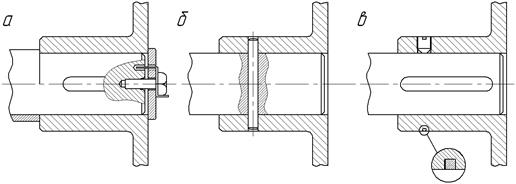

Назначение, конструкция и материалы валов и осей В современных машинах наиболее широко используется вращательное движение деталей. Менее распространено поступательное движение и его комбинация свращательным (винтовое движение). Движение поступательно перемещающихся частей машин обеспечивается специальными устройствами, называемыминаправляющими. Для осуществления вращательного движения используют специальные детали – валы и оси, которые своими специально приспособленными для этого участками – цапфами (шипами) или пятами – опираются на опорные устройства, называемые подшипниками или подпятниками. Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия). Некоторые валы не поддерживают вращающиеся детали и работают только на кручение (карданные валы автомобилей, валки прокатных станков и др.). Вал 1 (рис.1) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.  Рис.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка Осьюназывают деталь, предназначенную только для поддержания установленных на ней деталей. В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси). Не следует путать понятия "ось колеса", это деталь и "ось вращения", это геометрическая линия центров вращения. Примером вращающейся оси могут служить оси железнодорожного подвижного состава, примером не вращающихся – оси передних осей автомобиля.  Рис.2. Конструкции осей: а — вращающаяся ось; б — неподвижная ось Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г. Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации (рис.3). Поэтому поломки валов и осей имеют усталостный характер.  Рис. 3. Колебания изгибных напряжений оси колёсной пары в движении а – на малой скорости; б – на эксплуатационной скорости Классификация валов и осей По назначению валы подразделяют на передаточные (рис. 4, а, б), несущие только различные детали механических передач (зубчатые колеса, шкивы ременных передач, звездочки цепных передач, муфты и т.д.), в большинстве своём снабжены концевыми частями, выступающими за габариты корпуса механизма и коренные (рис. 4, в, г), несущие основные рабочие органы машин (роторы электродвигателей и турбин, шатунно-поршневой комплекс двигателей внутреннего сгорания и поршневых насосов), а при необходимости ещё дополнительно и детали механических передач (шпиндели станков, приводные валы конвейеров и т.п.). Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называют трансмиссионным. В отдельных случаях валы изготавливают как единое целое с цилиндрической или конической шестерней (вал – шестерня) или с червяком (вал – червяк). В связи с тем, что коренные валы являются деталями специального, а не общего назначения, то в настоящей лекции рассматриваются только передаточные валы. Проектирование коренных валов изучается в специальных курсах, например, «Теория, конструирование и расчет двигателей внутреннего сгорания», «Металлорежущие станки» и т.п.   Рис.4. Типы валов: а — гладкий трансмиссионный вал; б — ступенчатый передаточный вал; в — шпиндель станка; г — коленчатый вал Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками. По геометрической форме валы делят на: прямые (см. рис. 1); кривошипные (рис.4.1, а); коленчатые (рис.4.1, б); гибкие (рис.4.1, в); телескопические (рис.4.1, г); карданные (рис.4.1, д).  Рис.4.1. Типы валов: а — кривошипный вал; б — коленчатый вал; в — гибкий вал; г — телескопический вал; д — карданный вал Основное применение получили прямые валы, у которых продольная геометрическая ось – непрерывная прямая линия, например валы редукторов, валы коробок передач гусеничных и колёсных машин. Коленчатые валы, имеющие продольную геометрическую ось в виде ломаной прямой линии, применяются только в кривошипно-шатунных механизмах, предназначенных для преобразования возвратно-поступательного движения вовращательное (двигатели внутреннего сгорания, поршневые насосы) или наоборот (компрессоры и др.). Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.); телескопические — при необходимости осевого перемещения одного вала относительно другого. Для передачи движения между деталями, оси вращения которых расположены так, что осуществить жёсткую связь между ними невозможно, или в тех случаях, когда в процессе работы взаиморасположение осей изменяется, применяют гибкие проволочные валы. Гибкий вал состоит из ряда последовательно навитых друг на друга слоёв стальной углеродистой или бронзовой проволоки. Первый, считая от центра слой проволоки навивается на центральную – сердечник, который может быть извлечен из вала либо оставлен внутри его. Толщина проволок обычно возрастает от центра к наружному слою. Число проволок в слое – от 4 до 12, максимальное число слоев – 8, толщина проволоки от 0,5 до 3 мм. Гибкие валы сохраняют достаточную гибкость лишь при небольших диаметрах, так как при увеличения диаметра момент инерции сечения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве привода, такие валы не могут передавать сколько-нибудь значительной мощности и имеют сравнительно узкое применение. Передача гибким валом применяется в приводах бетонных вибраторов, отбойных молотков, приборов управления и контроля. Особенно широкое распространение получили гибкие валы как элементы привода различных типов электроинструмента. Различают три типа передач гибким валом: силовые, приводы управления и приводы контрольных приборов. Во всех случаях передача состоит из следующих основных элементов: гибкого вала, наконечников вала, брони и арматуры брони. Важнейшими требованиями, которые предъявляют к гибким валам силовых передач, являются износостойкость и гибкость. Для валов приводов управления и контроля наряду с гибкостью решающее значение имеет крутильная жёсткость вала. Броня является своеобразным гибким подшипником, воспринимающим усилия, которые передаются на вал, удерживает на поверхности вала консистентную смазку, защищает персонал от захвата вала, предохраняет вал от повреждений и образования петель. Оси обычно изготовляют прямыми. По виду формы осевого сечения различают валы с постоянными по своей длине размерами поперечных сечений (рис. 4, а) и ступенчатые (фасонные) валы (рис. 4, в, г), имеющие на отдельных своих участках различные размеры поперечных сечений, конические или криволинейные переходы от одной ступени вала к другой (галтели), проточки, шлицы, резьбу и др. Применение валов с постоянными по их длине размерами поперечных сечений (гладких валов) целесообразно только в том случае, если они в основном нагружены постоянным по длине вала крутящим моментом, а изгибающие моменты – незначительны (например, трансмиссионные или торсионные валы). Основное применение получили ступенчатые валы. Ступенчатость осевой формы вала, естественно, усложняет и удорожает его изготовление, но она необходима для посадки размещаемых на вале деталей на свои рабочие места без повреждения соседних участков вала и для создания упоров (заплечиков), требуемых для осевой фиксации насаженных на вал деталей и восприятия значительных осевых усилий. Помимо этого, нужно отметить следующее обстоятельство: т.к. эпюры изгибающих моментов, возникающих в поперечных сечениях вала от внешних нагрузок, по длине вала, как правило, непостоянны и обычно сходят к нулю к концам валов, а крутящий момент обычно передается не по всей длине вала, то ступенчатость осевого сечения вала позволяет приблизить его осевую форму к ее наивыгоднейшей (по условию прочности) форме бруса равного сопротивления. В зависимости от расположения вала в приводе различают быстроходные, промежуточные и тихоходные валы. По виду поперечных сечений участков вала различают сплошные (рис. 4.2, а) и полые (рис. 4.2, б) валы с круглым (рис. 4.2, а, б) и некруглым (рис. 4.2, в, г) поперечным сечением. К некруглым поперечным сечениям относятся и сечения, имеющие шпоночные канавки (рис. 4.2, д), шлицы (рис. 4.2, е), поперечное отверстие (рис. 4.2, ж).    Рис. 4.2. Виды поперечных сечений валов Применение полых валов позволяет существенно снизить их вес, т.к. при отношении d0/d=β изменение веса (площади поперечного сечения) полого и сплошного вала пропорционально (1-β2), а снижение прочности и жесткости (осевых моментов сопротивления и инерции площади поперечного сечения) пропорционально (1-β4). Так, например, при равной прочности сплошного и полого валов с отношениями β=0,5; 0,6; 0,7 вес последнего будет меньше соответственно на 22; 30; и 39%. В массовом производстве иногда применяют полые сварные валы постоянного сечения, изготовленные из стальной ленты, намотанной по винтовой линии. При этом экономится до 60% металла. Однако полые валы значительно сложнее в изготовлении, чем сплошные. В связи с этим, основное применение получили сплошные валы, а полые валы применяют только при весьма жёстких требованиях к их весу, или при необходимости прохождения сквозь валы или размещения внутри валов других деталей. Некруглые поперечные сечения (рис. 4.2, в; г) посадочных участков валов применяют в основном при действии значительных крутящих моментов, когда нецелесообразно применение шпоночных или шлицевых соединений вала со ступицами насаженных на него деталей передач, а соединения с необходимым гарантированным натягом неприменимы (например, при необходимости частой сборки и разборки соединений вала с насаженными на него деталями типа сменных зубчатых колес или возможного разрушения ступицы насаживаемой на вал детали). Сечения с поперечными отверстиями (рис. 4.2, ж) применяют в исключительных случаях, например, при стопорении насаженных на вал деталей при помощи штифтов или шплинтов. По методу изготовления различают цельные и составные (рис. 4.1, д) валы. Основное применение получили цельные валы. Применение составных валов обусловлено тем, что круглая качественная сталь, необходимая для их изготовления, поставляется длиной только до 6-7 м. В связи с этим, более длинные валы и изготавливают составными, что необходимо также по условиям удобства их транспортирования и монтажа. Составные валы соединяют в единое целое с помощью муфт или фланцев, расположенных на составляющих частях такого вала. Элементы вала Для осевого фиксирования деталей на валу или оси используются уступы, буртики, конические участки, стопорные кольца, распорные втулки, которые могут монтироваться в одном комплекте с другими деталями. Наиболее удобны для сборки узлов ступенчатые валы: уступы предохраняют детали от осевого смещения и фиксируют их положения при сборке, обеспечивают свободное продвижение детали по валу до места ее посадки. Желательно, чтобы высота уступов допускала разборку узла без вынимания шпонок из вала. Диаметры посадочных участков должны быть выполнены по ГОСТ 6636-69, поскольку на эти диаметры существуют калибры массового производства. Для обеспечения необходимого вращения деталей вместе с осью или валом применяют шпонки, шлицы, штифты, профильные участки валов и посадки с натягом. Посадочные поверхности (под ступицы зубчатых колес, шкивов, звездочек и т.п.) характеризуются шероховатостью и величиной диаметра. Диаметры выбираются из стандартного ряда посадочных размеров. Диаметры под подшипники качения – из стандартного ряда внутренних диаметров подшипников. Переход диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, возможностью восприятия осевых сил и условиями сборки. Участки 1 осей и валов (рис.5), которыми они опираются на подшипники при восприятии осевых нагрузок, называют пятами.Опорами для пят служат подпятники 2 (рис.5),упорные подшипники скольжения (рис.5,а) или качения (рис.5, б). Пята по форме и числу поверхностей трения может быть сплошной (а); кольцевой (b); гребенчатой (c) и сегментной (рис.5.1). Наибольшее распространение получили следующие конструкции пят: сплошная пята, рабочей поверхностью которой является плоский торец вала с канавками для смазки (рис.5.1, а); Сплошная пята наиболее проста в изготовлении, но характеризуется значительной неравномерностью распределения давления по опорной площади пяты, затруднительным выносом продуктов износа смазочными жидкостями и существенно неравномерным износом. кольцевая пята(рис.5.1, б), рабочей поверхностью является кольцо торцовой части вала с канавками для смазки; Кольцевая пята с этой точки зрения более благоприятна, хотя и несколько сложнее в изготовлении. При подаче смазки в приосевую область её поток движется по поверхности трения в радиальном направлении, то есть перпендикулярно направлению скольжения, и таким образом отжимает трущиеся поверхности одна от другой, создавая благоприятные условия для относительного проскальзывания поверхностей. гребенчатая пята(рис.5.1, в), рабочей поверхностью которой являются кольцевые участки вала - гребни (или заплечики), на которых сделаны канавки для смазки. Эти пяты предназначены для передачи больших осевых сил; Гребенчатая пята имеет несколько опорных поясков и предназначена для восприятия осевых нагрузок значительной величины, но в этой конструкции достаточно трудно обеспечить равномерность распределения нагрузки между гребнями (требуется высокая точность изготовления, как самой пяты, так и подпятника). Сборка узлов с такими подпятниками тоже достаточно сложна. сегментная пята может быть получена из кольцевой посредством нанесения на рабочую поверхность последней нескольких неглубоких радиальных канавок, симметрично расположенных по кругу. Условия трения в такой пяте ещё более благоприятные по сравнению с вышеописанными. Наличие радиальных канавок способствует образованию жидкостного клина между трущимися поверхностями, что ведёт к их разделению при пониженных скоростях скольжения.   Рис. 5. Опора вертикального вала: 1 — пята; 2 — подпятник  Рис.5.1. Конструкции подпятников: а - сплошная; b- кольцевая; c - гребенчатая Посадочные поверхности валов и осей под ступицы насаживаемых деталей называютцапфамии выполняют для валов работающих с подшипниками скольжения цилиндрическими, коническими, шаровыми или с буртами (рис.6). При этом принято называть промежуточные цапфы шейками, концевые — шипами(рис.5.2). Диаметр шипов меньше диаметра вала, так как шип не испытывает кручения; диаметр шейки не должен быть меньше диаметра вала, так как шейка передаёт вращающий момент и, следовательно, работает на кручение. Опорами шипов и шеек служат радиальные или радиально-упорные подшипники качения или подшипника скольжения. Участки осей или валов, на которых закреплены вращающиеся детали или сборочные единицы (зубчатые колёса, полумуфты), называют подступичными (рис.5.2). Цапфы валов могут иметь форму различных тел вращения (рис. 6): цилиндрическую, коническую или сферическую. Шейки и шипы чаще всего выполняют в форме цилиндра (рис. 6, а). Цапфы такой формы достаточно технологичны при изготовлении и ремонте и широко применяются как с подшипниками скольжения, так и с подшипниками качения. Цапфы валов для подшипников качения выполняют цилиндрическими с малой длиной.В форме конуса выполняют концевые цапфы (шипы, рис. 6, в) валов, работающие, как правило, с подшипниками скольжения, с целью обеспечения возможности регулировки зазора и фиксации осевого положения вала. Конические шипы обеспечивают более точную фиксацию валов в радиальном направлении, что позволяет уменьшить биения вала при высоких частотах вращения. Недостатком конических шипов является склонность к заклиниванию при температурном расширении (увеличении длины) вала. Сферические цапфы (рис. 6, г) хорошо компенсируют несоосности подшипников, а также снижают влияние изгиба валов под действием рабочих нагрузок на работу подшипников. Основным недостатком сферических цапф является повышенная сложность конструкции подшипников, что увеличивает стоимость изготовления и ремонта вала и его подшипника. Кольцевое утолщение вала, составляющее с ним одно целое и предназначенное для ограничения осевого перемещения самого вала или насаженных на него деталей, называется буртиком, переходная поверхность от меньшего диаметра вала к большему, служащая для упора насаживаемых на вал деталей - заплечиком.  Рис. 5.2. Цапфы  Рис. 6. Цапфы: цилиндрические - а; с буртами – б; конические – в; шаровые – г Устройства для передачи осевых нагрузок (рис.6.1) Тяжелые нагрузки передаются упором деталей в ступы на валу или посадкой этих деталей с натягом. Средние осевые нагрузки передают гайками, штифтами и другими устройствами. Легкие осевые нагрузки передаются стопорными винтами или пружинными кольцами.  Рис.6.1. Устройства для передачи осевых нагрузок: a) посадка детали с натягом; b) упор детали в уступ; c) передача нагрузки гайкой; d) передача нагрузки штифтом; e) передача нагрузки стопорным винтом; f) передача нагрузки пружинными кольцами; д) переходные участки валов Для уменьшения концентрации напряжений и повышения прочности перехода в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением. Поднутрение обеспечивает благоприятные условия для формирования торцевой опорной поверхностизаплечика, так как является пространством для выхода инструмента, формирующего эту поверхность при механической обработке (резец, шлифовальный круг), но не исключает возможности образования ступеньки на цилиндрической поверхности вала при её окончательной обработке. Переходные участки между двумя диаметрами выполняют: 1) с галтелью постоянного радиуса;2) с галтелью переменного радиуса. Такая галтель снижает концентрацию напряжений и увеличивает долговечность. Применяется она на сильно нагруженных участках валов и осей. Форма вала по длине определяется распределением нагрузок, т.е. эпюрами изгибающих и крутящих моментов условиями сборки и технологией изготовления. Эпюры моментов по длине вала неравномерны. Крутящий момент обычно передается не на всей длине, изгибающие моменты на опорах вала равны нулю. Поэтому целесообразно конструировать валы переменного сечения, приближающимися к телам равного сопротивления. Ступенчатая форма валов удобна в изготовлении и сборке. Также условия сборки на одном валу деталей с различными посадками и типами соединений, а также требования к осевой фиксации деталей обусловливают в подавляющем большинстве неизбежность случаев ступенчатой конструкции вала. Конструктивные разновидности переходных участков между ступенями валов и осей: канавка со скруглением для выхода шлифовального круга (рис. 7, а); галтель постоянного радиуса (рис. 7, б); галтель переменного радиуса (рис. 7, в). Канавки для выхода шлифовальных кругов обычно выполняются для валов ∅10…50 мм, шириной в = 3 мм и глубиной е = 0,25 мм, а для валов ∅50…100 мм в = 5 мм; е = 0,5 мм. Канавки должны иметь максимальные радиусы. Канавки существенно повышают стойкость шлифовальных кругов, но вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Канавки также необходимы на концах участков с резьбой для выхода резьбонарезного инструмента. Галтель постоянного радиуса. Радиус «r» галтели выбирают меньше радиуса закругления (r1) насаживаемых деталей. Для шеек под подшипники качения рекомендуется t/r=3; где d – диаметр меньшей из сопрягаемых ступеней;t – высота уступа. Разгрузочная канавка выполняется путем удаления малонапряженного материала. При этом напряжения распределяются более равномерно и концентрация их снижается. Оси сателлитов планетарных редукторов обычно выполняют с постоянным диаметром по всей длине, что позволяет при выборе посадок в системе вала применять высокопроизводительное бесцентровое шлифование. Сборка узла сателлита упрощается при использовании ступенчатой оси с посадками в системе отверстия.  Рис.7. Конструктивные разновидности переходных участков вала: а — канавка; б — галтель; в — галтель переменного радиуса; г — фаска Торцы валов и осей делают с фасками,т. е. слегка обтачивают их на конце (см. рис. 7, а, г). Посадочные поверхности валов и осей обрабатывают на токарных и шлифовальных станках. Заплечики валов и осей препятствуют сдвигом лишь в одном направлении. В случае возможного осевого смещения в противоположную сторону для его исключения применяют гайки, штифты, стопорные винты и т. д. Концы валов для установки муфт, шкивов и других деталей, передающих вращающие моменты, выполняют цилиндрическими или коническими, а их размеры стандартизованы. Для установки шпонок вал снабжают пазом. Цилиндрические концы валов проще в изготовлении и особенно предпочтительны для нарезания шлицов. Конические концы лучше центрируют насаженные на них детали и в связи с этим более предпочтительны для высокоскоростных валов. Материалы валов и осей Выбор материала и термообработки валов определяется критериями их работоспособности (жесткость, объемная прочность и износостойкость при относительных микроперемещениях, которые вызывают коррозию), в том числе и критериями работоспособности цапф с опорами или шлицевых участков со ступицами размещаемых на них деталей. Значимость последних критериев в случае опор скольжения или подвижных шлицевых (шпоночных) соединений может быть даже определяющей. Основным материалом для валов служат углеродистые и легированные стали (прокат, поковка, стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для валов и осей, подчиненных критерию жесткости и неподвергающихся термообработке применяются стали: Ст.5; Ст 6. Для большинства валов применяют термически обрабатываемые стали 45, 40Х. Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф. Их изготавливают из цементуемых сталей 12Х, 12ХН3А; 1ХХГТ. Лишь только для изготовления тяжелых коленчатых валов, валов с большими фланцами и продольными отверстиями применяют высокопрочные (с шаровидным графитом) и модифицированные чугуны. В автомобильной и тракторной промышленности коленчатые валы двигателей изготавливают из ковкого или высокопрочного чугуна. Так как основным критерием работоспособности валов является их усталостная прочность (выносливость), то для изготовления большинства валов применяют термоулучшенные среднеуглеродистые стали 40; 45; 50. Их используют для изготовления валов стационарных машин и механизмов. Заготовку из таких сталей перед механической обработкой подвергают улучшающей термической обработке (HRCэ≤36). Валы вытачивают на токарном станке с последующей шлифовкой посадочных мест и цапф на шлифовальном станке. При неудовлетворительной выносливости термоулучшенных валов или при наличии у них изнашиваемых участков (под манжетными уплотнениями, шлицевых и т.д.) валы, изготовленные из указанных сталей, подвергают в этих местах поверхностной закалке с нагревом ТВЧ и низким отпуском. Для неответственных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали 40ХНМА, 25ХГТ и др. Из этих сталей изготавливают валы для ответственных передач подвижных машин (валы коробок передач гусеничных машин). Улучшающей термообработке (HRCэ≤45) чаще всего подвергают деталь уже после предварительной токарной обработки. Окончательно посадочные поверхности и цапфы шлифуют на шлифовальных станках, а в ремонтном производстве иногда на токарном станке с применением специальной шлифовальной головки. Только для высоконапряженных валов ответственных машин применяют дорогостоящие (табл. 1) легированные закаленные стали 40ХН; 40ХН2МА; 30ХГТ и др. Муфты, их классификация и особенности примененияВ технике муфты — это соединительные устройства для тех валов, концы которых подходят один к другому вплотную или же удалены на небольшое расстояние. Соединение валов муфтами обеспечивает передачу вращающего момента от одного вала к другому. Валы, как правило, расположены так, что геометрическая ось одного вала составляет продолжение геометрической оси другого вала. С помощью муфт можно также передать вращение с валов на зубчатые колеса, шкивы, свободно насаженные на эти валы. Муфты не изменяют вращающего момента и направления вращения.Некоторые типы муфт поглощают вибрации и точки, предохраняют машину от аварий при перегрузках. 1.1. Назначение муфтМуфты в машиностроении предназначены: - соединять соосные валы отдельных узлов и механизмов, а также разнообразные детали (зубчатые колеса, звёздочки, шкивы и т.п.) с валами с целью передачи между ними крутящего момента; - компенсировать несоосность соединяемых валов. Необходимость компенсирующих свойств муфт возникает в связи с тем, что при соединении валов сборочных единиц изделий имеет место смещение их осей вследствие неточности изготовления, монтажа, нагрузочных и тепловых деформаций валов. Различают смещения осевые ∆l, радиальные ∆r, угловые ∆α(рис. 1.1). На практике в большинстве случаев встречаются различные комбинации этих смещений. Несоосность осей валов усложняет монтаж муфт и условия их работы. По этой причине смещения осей ограничивают.  Рис.1.1. Отклонения отсоосностисоединяемых валов:а– соосное расположение валов; б,в,г,д– оси валов имеют смещения (осевое –∆l,радиальное – ∆r, угловое – ∆𝛂и комбинированное) - снижать ударные динамические нагрузки, интенсивность вибрации, устранять опасность резонансных явлений. Потребность в снижении динамических нагрузок, интенсивности колебательных процессов возникает в быстроходных элементах машин при эксплуатации в нестационарных (неустановившихся) режимах работы. Обязательным компонентом муфт, применяющихся в подобных ситуациях, является упругий элемент, который способен аккумулировать кинетическую энергию динамических процессов, преобразовывать её в потенциальную энергию деформации и тепловую энергию работ сил трения. Кроме того, подобные муфты могут изменять собственную частоту колебаний за счет изменения жесткости упругих элементов с изменением их деформации и предотвращают явление резонанса. - предохранять элементы машин от недопустимых кратковременных перегрузок в машинах ударного действия, обладающих значительной инерционностью отдельных звеньев и ведущих обработку сред неоднородной структуры, при эксплуатации в неустановившихся режимах работы, в которых перегрузки могут в 2…3 и более раз превышать номинальные. Такие кратковременные перегрузки вызывают статические (квазистатические) разрушения элементов машин. Для исключения подобных перегрузок используют специальные муфты, в которых при перегрузках происходит взаимное крутильное угловое смещение ведущих и ведомых элементов с фрикционной, расцепляющейся связью или разрушение специально предусмотренного легко заменяемого звена в силовой цепи. Последний тип муфт целесообразно использовать лишь при сравнительно редких значительных перегрузках. - управлять работой машин. В некоторых случаях управлять отдельными машинными операциями рациональнее с помощью муфт. К примеру, в машинах, механизмах с частыми пусками и остановками исполнительного (рабочего) органа возникает необходимость кратковременного разобщения кинематической цепи, соединяющей работающий двигатель с исполнительным органом. Иногда требуется передача крутящего момента с двигателя на рабочий орган в одном направлении при равенстве угловых скоростей ведущего и ведомого элементов и разобщение их, если скорость ведомого превысит скорость ведущего (например, в велосипеде). В иных случаях требуется соединение ведущего и ведомого элементов в случае достижения ведущим определенной скорости. В описанных случаях управляющие функции рационально выполнять не специальными устройствами, а совместить их с основной задачей муфт. - придать валам некоторой относительной подвижности во время работы (малые смещения и перекос геометрических осей валов); - автоматически соединять и разъединять валы в зависимости от пройденного пути, направления передачи вращения, угловой скорости, т.е. выполнения функций автоматического управления; - обеспечивать плавный разгон машины и облегчать условия работы двигателя (муфты скольжения); - осуществлять электрическую изоляцию валов, что важно с точки зрения безопасности для муфт электродвигателей (упруго-демпфирующие муфты с неметаллическими элементами). Основными конструктивными элементами муфт являются ведущая 1, ведомая 2 полумуфты и соединительный элемент (силовая цепь) 3 для их соединения (рис. 1.1). Каждая полумуфта выполняет функции передачи крутящего момента между ними и валами. Полумуфты нередко практически одинаковы и могут быть взаимозаменяемыми. Различия между ними часто касаются лишь формы или размеров посадочных отверстий, а также исполнения соединения «вал – ступица». Современные стандарты на муфты обычно предусматривают возможность варьирования формы и диаметров отверстий ведущей и ведомой полумуфт в пределах набора значений, предусмотренных для каждого типоразмера, а также типов указанных соединений. В силу взаимозаменяемости полумуфт в подобных случаях их не разделяют. Однако для понимания принципа действия, силового анализа муфт и оформления конструкторских документов такое разделение является целесообразным. Разнообразие прямых и дополнительных функций муфт, многообразие средств их реализации определили широкий набор конструкций обсуждаемого узла и развёрнутую их классификацию. В качестве первичного признака классификации муфт можно принять принцип передачи крутящего момента между ведущим и ведомым элементами. По этим признакам выделяют муфты механические, гидравлические, пневматические и электромагнитные. В муфтах механического принципа действия передача движения осуществляется посредством контакта твёрдых тел. Такие муфты наиболее просты по конструкции, надежны в работе, имеют минимальные потери энергии, универсальны по возможности реализации перечисленных функций и потому в современном машиностроении наиболее распространены. Муфты механического принципа действия и приняты в настоящем разделе объектом изучения. 1.2. Классификация и характеристики муфт1.2.1.Классификация муфтШироко применяемые в машиностроении муфты стандартизированы. Простейшая муфта сделана из куска ниппельной трубочки и соединяет вал электромоторчика с крыльчаткой автомобильного омывателястекла. Муфты турбокомпрессоров реактивных двигателей состоят из сотен деталей и являются сложнейшими саморегулирующимися системами. Многообразие механических муфт и возможность сложного их комбинирования затрудняет строгую типизацию подобных устройств. Упрощенный вариант классификации показан на рис. 1.2. Отметим также, что приведенная классификация сокращена по сравнению с ГОСТ 50371-92.  Рис.1.2. Классификация муфт Основные виды классификации муфт: - по виду энергии, участвующей в передаче движения – механические, гидравлические, электромагнитные; - по постоянству сцепления соединяемых валов – муфты постоянного соединения (неуправляемые), муфты сцепные, управляемые (соединение и разъединение валов по команде оператора), и автоматические (либо соединение, либо разъединение автоматическое по достижении управляющим параметром заданного значения); - по способности демпфирования динамических нагрузок - жёсткие, не способные снижать динамические нагрузки и гасить крутильные колебания, и упругие, сглаживающие вибрации, толчки и удары благодаря наличию упругих элементов и элементов, поглощающих энергию колебаний; - по степени связи валов - неподвижная (глухая), подвижная (компенсирующая), сцепная, свободного хода, предохранительная; - по принципу действия - втулочная, продольно-разъёмная, поперечно-разъёмная, компенсирующая, шарнирная, упругая, фрикционная, кулачковая, зубчатая, с разрушаемым элементом (срезная), с зацеплением (кулачковые и шариковые); - по конструктивным признакам - поперечно-компенсирующая, продольно-компенсирующая, универсально-компенсирующая, шарнирная, упругая (постоянной и переменной жёсткости), конусная, цилиндрическая, дисковая, фрикционная свободного хода, храповая свободного хода. Рассматриваемые по первичному классификационному функциональному признаку муфты подразделяются по классам на нерасцепляемые, расцепляемые самодействующие (автоматические), расцепляемые управляемые (сцепные). Муфты первого класса не допускают разобщения валов без их разборки или демонтажа одного из соединяемых элементов. Расцепляемые муфты обеспечивают разобщение валов без остановки двигателя. При этом в расцепляемых муфтах самодействующих разобщение происходит автоматически при достижении установленного значения параметра (T, n и т.д.). В соответствии с перечисленными характерными свойствами каждого из указанных типов муфт можно определить и особенности применения каждого из них. Нерасцепляемыемуфты применяют в машинах и механизмах, в которых при их эксплуатации не требуется разобщение соединяемых элементов либо подобные разобщения производятся на остановленных технических объектах с целью проведения профилактических, ремонтных и других плановых работ и при аварийных ситуациях. В функциональном плане среди нерасцепляемых принято выделять группы муфт: жесткие неподвижные, жесткие компенсирующие и упругие компенсирующие в зависимости от типа связи соединяемых валов (рис. 1.2). Жесткие неподвижные муфты образуют жесткое соединение валов, к соосности которых предъявляются повышенные требования. Допустимое радиальное смещение осей валов не должно превышать (3…5) мкм. Отечественные серийные муфты данного типа производятся для передачи крутящих моментов Т=(1,0…40000)Н∙м при соединении валов диаметром от 6 до 250 мм. Они могут работать в диапазоне частот вращения от 84000 до 250 об/мин и ниже. Жесткие компенсирующие муфты также осуществляют жесткое соединение валов, но при этом обеспечивают возможность их сопряжениия при определенном уровне осевых, радиальных, угловых и комбинированных смещений осей валов. Жесткие компенсирующие муфты отечественными стандартами регламентируются в диапазоне диаметров соединяемых валов от 8 до 200 мм и номинальных крутящих моментах от 11 до 63000 Н∙м. Подобные муфты обладают высокой нагрузочной способностью, сравнительно малыми габаритами и могут применяться при частотах вращения, не превышающих 12000 об/мин. Муфты упругие компенсирующие наряду с непосредственным соединением валов выполняют функции снижения динамических нагрузок, устранения опасности резонанса крутильных колебаний и компенсациинесоосности валов. Компенсирующие возможности упругих муфт, также как и чисто компенсирующих, характеризуются комплексом смещений соединяемых валов (осевого, радиального и углового). Отечественные серийные муфты данного типа регламентируются для передачи крутящих моментов Т= (2,5 …40000) Н∙м при соединении валов диаметром от 6 до 240 мм. Они могут работать в диапазоне частот вращения, не превышающих 6000 об/мин. Расцепляемые самодействующиемуфты применяются в машинах и механизмах, требующих разобщения мотора и исполнительного устройства при параметрах работы, которые не отвечают установленным границам. Примером целесообразности применения расцепляемых самоуправляемых муфт могут служить разнообразные рассматриваемые устройства, которые автоматически разобщают силовую цепь машины при повышении нагрузки в ней в связи с непредусмотренным увеличением сопротивления на рабочем органе, аварийным заклиниванием элементов машин, механизмов и т.п. Отечественные серийные муфты данного типа регламентируются для передачи крутящих моментов Т= (4,0 …400) Н∙м при диаметрах отверстий от 8 до 48 мм. Они могут работать в диапазоне частот вращения, не превышающих 3000 об/мин. Расцепляемые самодействующие муфты в функциональном плане дополнительно классифицируют по типу связи в зависимости от вида управляющего параметра для соединения ведущего и ведомого элементовна предохранительные, обгонные и центробежные. Муфты предохранительные жестко соединяют (или разобщают) валы при значении крутящего момента, не превышающем (или превышающем) установленной предельно допустимой нагрузки. В обгонныхмуфтах, или муфтах свободного хода, соединение валов происходит при передаче движения в одном направлении вращения ведомого вала с частотой, не превышающей частоты ведущего. Наконец центробежные муфты предназначены для соединения или разобщения валов при определённом уровне скорости ведущего звена. Расцепляемые управляемыемуфтыприменяются для соединения элементов машин и механизмов, в которых при их работе необходимы частые кратковременные разобщения энергоисточника и исполнительного органа без остановки двигателя на основе действий оператора или автоматического устройства, управляющих работой машины. К примеру, в случае необходимости останова сборочных конвейеров для проведения технологических операций сборки, при необходимости отключения отдельных исполнительных механизмов в случае привода от одного двигателя нескольких параллельно работающих устройств. Характерным примером расцепляемых управляемых муфт являются муфты сцепления в автомобилях. В качестве дополнительного функционального признака, классифицирующего тип связи и способ разобщения валов, в расцепляемых управляемых муфтах механического принципа действия принимают именно способы разобщения валов с применением механических, гидравлических и электромагнитных переключателей. В конструктивном плане рассматриваемые муфты устроены так же, как и расцепляемые самодействующие. При этом заметим, что в практике курсового проектирования по дисциплине «Детали машин и основы конструирования» подобные муфты используются сравнительно редко. В связи с указанными обстоятельствами и ограниченным объемом пособия отмеченные муфты в дальнейшем не рассматриваются. Муфты по конструктивным признакам обычно разделяют на типы, подтипы и исполнения. При этом разделение на типы и подтипы связано с принципиальными особенностями конструкции муфт и их эксплуатационных характеристик. Разделение по исполнениям характеризует форму, длину посадочного отверстия и тип соединения «вал – ступица». В зависимости от формы выделяют полумуфты с цилиндрическими и коническими отверстиями. По длине ступиц полумуфты принято разделять на длинные и короткие, отвечающие стандартам цилиндрических и конических концевиков валов (ГОСТ 12080, ГОСТ 12081). Для соединения валов с полумуфтами наиболее часто используют штифтовые (ГОСТ 3129), шпоночные призматической (ГОСТ 10748, ГОСТ 23360) и сегментной (ГОСТ 24071) шпонками; шлицевые соединения прямобочными (ГОСТ 1139) иэвольвентными (ГОСТ 6033) шлицами. Более подробно фрагменты классификации, касающиеся разделения муфт по исполнениям, рассмотрены ниже непосредственно для каждой из рассматриваемых муфт. Многие типовые муфты, как отмечалось выше, состоят из конструктивно одинаковых ведущей и ведомой полумуфт, которые могут отличаться исполнениями, то есть формой и размером посадочных отверстий и типом соединения «вал – ступица». Такие полумуфты в дальнейшем для краткости будем называть практически одинаковыми. При разработке конструкторской документации в подобных случаях составляют рабочие чертежи обеих полумуфт либо разрабатывают групповой чертеж. Среди общих вопросов конструирования муфт выделим вопрос об осевой фиксации полумуфт. К типовым способам фиксации относят: 1. Упор полумуфт в бурт на концевом участке вала, с одной стороны, и фиксация торцевой шайбой и винтом, вворачиваемым в торец вала (рис. 1.3 а) – с другой. Винт в таких конструкциях снабжается шайбой, которая исключает его самоотвинчивание. Роль бурта может также выполнять распорная втулка, как это показано в нижней части рисунка 1.3 а. Фиксация торцовой шайбой особенно целесообразна при наличии осевых сил; в случае конического посадочного отверстия вместо винта используют концевик с резьбовым участком, на который наворачивается гайка. 2. Закрепление полумуфт с помощью штифтов, которые также служат для передачи крутящего момента (рис 1.3 б). В этом случае упрощается конструкция вала в связи с ненадобностью бурта. 3. Закрепление полумуфт с помощью фиксирующих винтов, вворачиваемых радиально в ступицы полумуфт (рис. 1.3 в). С целью исключения самоотворачивания винтов используют пружинные кольца, которые укладываются в специальные канавки полумуфт и шлиц винта.  Рис. 1.3. Способы осевой фиксации полумуфт: а– торцевой шайбой;б– штифтом;в– фиксирующим винтом Отмеченные способы осевой фиксации ведущей и ведомой полумуфт могут также применяться в комбинированном виде. |