Курсовой проект по мдк 02. 02 Основы проектирования технологических процессов. мой курсач. Назначение, описание сварной конструкции Стойками

Скачать 295.07 Kb. Скачать 295.07 Kb.

|

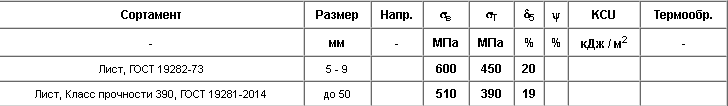

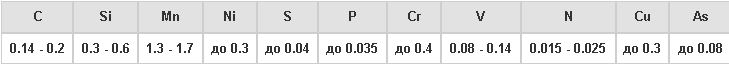

Раздел 1. Назначение, описание сварной конструкции Раздел 1. Назначение, описание сварной конструкцииСтойками называют элементы, работающие преимущественно на сжатие. К стойкам относятся колонны металлических каркасов зданий, некоторые элементы рам и станин, хребтовые балки вагонов. Силы прикладываются к стойкам центрально и эксцентрично. В последнем случаем стойки работают на продольную силу и изгибающий момент. Металлические стойки, как правило, выполняют из стали. В качестве соединений применяют сварку. Существует три типа стоек: 1 Постоянного сечения; 2 Переменного сечения (ступенчатые); 3 Раздельного типа. Стойки постоянного сечения используются в бескрановых зданиях и в зданиях с возможностью применения подвесных и мостовых электрических грузоподъемных механизмов грузоподъемностью до 20т, как правило с полезной высотой от уровня пола до низа стропильных ферм не более 12м. Стержни выполняют из одиночных широкополочных двутавров или составляют из нескольких прокатных профилей, составные стержни подразделяются на сквозные и сплошные. Сквозные в свою очередь делятся на безраскосные, решетчатые и перфорированные. По сечению делятся на: сплошные, наиболее часто представляют собой сварной или прокатный широкополочный двутавр, где преимущество имеет сварной вариант за счет возможности подобрать оптимальное сечение для обеспечения необходимой жесткости с одновременной экономией материала; сквозные - характерная конструктивная схема представляет собой две ветви (из швеллеров, двутавров или труб) связанные между собой решетками обеспечивающими совместную работу ветвей стержня стойки . Прямоугольные коробчатые профили применяют при больших продольных усилиях и изгибе в обоих направлениях или при большой свободной длине, имеющей ограниченное поперечное сечение. Площадь поперечного сечения в этих профилях можно регулировать путем изменения толщины листа. Благодаря ровным наружным плоскостям возможно использование без облицовки. При больших нагрузках иногда рационально применять сплошной квадратный профиль (сляб), который обладает высокой степенью огнестойкости при небольших габаритных размерах. Сечение из двух спаренных швеллеров пригодно только при относительно небольших нагрузках.  Назначение конструкции – стойка здания, конструкция коробчатого типа. Назначение конструкции – стойка здания, конструкция коробчатого типа. Раздел 2. Выбор и анализ конструкционного материала Раздел 2. Выбор и анализ конструкционного материалаНазначена сталь марки 16Г2АФ выпускаемая по ГОСТ 19281-2014 . Выбранная сталь относится к конструкционным углеродистым сталям качественная. Сталь применяется в несущих и ненесущих элементов сварных и несварных конструкций и деталей, работающих при положительных температурах. Таблица 1 Механические свойства при Т=20 °С стали 16Г2АФ по ГОСТ 19281-2014  Таблица 2 Хим состав по ГОСТ 19281-2014  Свариваемость - свойство металлов или сочетания металлов образовывать при установленной технологии сварки неразъемное соединение. Флокеночувствительность – это склонность к поражению металлов флокенами. Флокены - это дефекты внутреннего строения стали в виде серебристо-белых пятен (в изломе) или волосовин (на протравленных шлифах). Встречаются главным образом в катаных или кованых изделиях; обусловлены повышенным содержанием водорода

Раздел 3. Выбор способа сварки Назначена автоматическая сварка в среде защитных газов по ГОСТ 14771-76, данный способ сварки выбран исходя из длин свариваемых деталей, так как будет не рациональным в этом случае использование ручных способов сварки.  Раздел 4. Выбор и анализ сварочного материала. Назначена проволока Св-08Г2С-О по ГОСТ 2246-70 и назначен активный газ – углекислота по ГОСТ 8050-85 Первым условием выбора сварочного материала это возможность получить плотный бесплотный шов. Необходимо принять меры по ограничению попадание в металл шва таких веществ как азот и водород, так же нужно принять меры к торможению реакции окисления углерода в период кристаллизации сварочной ванны. Вторым условием является получение шва со специальными свойствами. Третье условием является прочность шва, она должна быть не менее половины прочности основного металла, соответствовать ее механическим свойствам и химическому составу. Назначенная проволока соответствует механическим свойствам конструкции и прочность сварного шва будет не менее половины прочности основного металла. Расшифровка и состав проволоки Св-08Г2С-О по ГОСТ 2246-70: Св – означает что данная проволока предназначена для сварки. Литера “О” – означает наличие омедненной поверхности. Цифра “08” – указывает на низкое содержание углерода равное 0,08%, то есть является низкоуглеродистой. “Г2” – указывает на наличие марганца, а именно 2% “С” – указывает на наличие кремния, без численного обозначения означает содержание кремния в размере менее 1% Итого легирующих элементов в проволоке Св-08Г2С-О: более 2,5%, т.е является среднелегированной Назначенный углекислый газ первого сорта – активный так как металл данной марки не вступает в химические связи с газами, в таком случае не рационально использовать более дорогой - инертный газ.  Раздел 5. Расчетная часть. Дано: Элемент высотой h=6 м шарнирно закреплен по концам. Он сжат силой Р= т приложенной центрально и знакопеременной силой Р1= т приложенной с эксцентриситетом е= 100 см относительно оси. [Ϭ]р=2050 (  ) )Подбираем поперечное сечение элемента: Продольные силы N=P+P1=40+10=50 (т) Принимаем ϕ=0,5 Требуемая площадь поперечного сечения Fтр=  = = 2) 2)Площадь поперечного сечения принимаем Fтр=44 (см2) Сечение элемента принимается в форме коробки, свареной из 4 листов 11х1 (см) Jy=  (см4) (см4)Момент сопротивления W=  (см3) (см3)Момент М=Р1*е=60*1000=60000 (кг*см) Суммарное максимальное напряжение Ϭmax=  ( ( ) )Ϭmin=  ( ( ) )Характеристика цикла r=   К верхней части стойки крепится консоль угловыми лобовыми швами β=2.0 К верхней части стойки крепится консоль угловыми лобовыми швами β=2.0γ=  Проверяем устойчивость стойки. Определяем момент инерции относительно оси х Jх=  (см4) (см4)Наименьший радиус инерции относительно оси х Rx=  (см) (см)Наибольшая гибкость λх=  Принимаем ϕ =0,49 m=  η=1.45-0.003*150=1 mη= 0.7 Напряжение Ϭ=  При гибкости = 85 коэффициент ϕmin =0,7 С=  = = Напряжение Ϭ=  =2125 =2125 Сечение подобрано удовлетворительно.  Введение. История развития сварки. История развития сварки далеко до нашей эры. С тех пор, как люди научились добывать металл, они стремились создавать из него что-то полезное. Самый надежный способ соединения – горячим методом. Сейчас трудно представить, что два века назад русские ученые стояли у истоков современных сварочных аппаратов. С тех пор началась новая страница жизни человечества. Сейчас существует несколько и видов сварочных технологий, применяемых на производстве и в быту. Современная история сварки – это изобретение новых агрегатов, методов соединения металлов, индивидуальных средств защиты нового поколения. Но по-прежнему популярной остается традиционная дуговая с помощью расплавляемых и тугоплавких электродов. Сварщики создают огромные металлоконструкции и миниатюрные произведения искусства. Открытие электрической дугиВасилий Владимирович Петров физик и электротехник, академик Василий Петров открыл эффект электродуги в 1802 году. Во время опытов он пропускал электроток через металлический и угольный стержень и заметил, что возникает яркая вспышка – высокотемпературная дуга. В его трудах есть описание этого явления. Но до открытия сварочного аппарата были годы, пока развивалась электротехника. Для дуговой технологии нужны были мощные источники тока. Николай Николаевич Бернадос Русский изобретатель Николай Бенардос разработал электродуговую сварку только через 80 лет после открытия дуги. Начался новый этап истории развития сварки. Николай Николаевич применил дугу для резки и соединения металлических элементов. Через несколько лет Славянов Николай Гаврилович создал первый сварочный аппарат и электроды. Он официальный автор, признанный во всем мире. Впервые именно он, русский инженер изобрел сварку, запатентовал ее, только потом стали развиваться технологии в других странах. Славянов Николай Гаврилович  Он разработал флюсы, защищающие горячий шов от окисления, придумал сварочный генератор с регулируемой мощностью. Внедрение его изобретений занимались за рубежом. Сварка стала применяться повсеместно. Он разработал флюсы, защищающие горячий шов от окисления, придумал сварочный генератор с регулируемой мощностью. Внедрение его изобретений занимались за рубежом. Сварка стала применяться повсеместно.Следующий этап истории связан с фамилией Патон. Отец организовал первый институт сварки в 1929 году, под его руководством развивалась технология сварочных процессов. Во время Великой Отечественной войны новые методы применялись в оборонной промышленности. Разрабатывались новые виды флюсов, электроды для толстостенных изделий. Они применялись при производстве военной техники: танков, орудий, бомбардировщиков и их оснащения. Евгений Патон В киевском институте разработан метод порошковой, контактной и шлаковой сварки в жидкой и разряженной среде, для защиты шва стали применять инертные газы. Дело Евгения Патона продолжил его сын, Борис. Он возглавил институт сварки после ухода отца. Технологии космической лазерной сварки разработаны под его руководством. Стали шире применяться методы соединения металлов под водой. Эта технология используется в судоремонтных доках. Метод снижает сроки ремонта судов в 1,5 раза. Подготовка кадров (1918-1928) и начало развития науки. В 1925 г. академики В. П. Никитин и А. И. Вологдин организовали сварочные специальности в институтах Днепропетровска и Владивостока. 1929-1935 годы — бурное развитие сварки и резкое повышение ее качества. Сварка стала применяться как технический процесс для изготовления новых изделий в отдельных областях промышленности. В 1929 г. создан Автогенный комитет, который способствовал внедрению электродуговой сварки. 1935-1940 годы — курс на резкое повышение качества сварных конструкций и производительности труда сварщиков. В этот период сварку стали внедрять во всех отраслях промышленности. В 1936 г. началось применение качественных электродов вместо электродов с меловой обмазкой. 1941-1945 гг. — активное применение сварки, продиктованное условиями военного времени. В Нижнем Тагиле открыто явление саморегулирования дуги (профессор Дятлов). Разрабатываются различные способы сварки под флюсом, а также продолжаются исследования в области сварки. С 1946 г. — дальнейшее всестороннее развитие сварки и наплавки, появление новых видов и способов сварки, наплавки и резки, например, сварка трением, ультразвуковая сварка, взрывом, вибродуговая наплавка, плазменная, лазерная сварка и резка, сварка в защитных газах и другие.  Классификация сварных конструкций. Классификация сварных конструкций.Сварная конструкция - металлическая конструкция, изготовленная сваркой отдельных деталей или узлов. Сварное соединение - неразъемное соединение двух и более элементов, выполненное сваркой. Сварной узел - часть конструкции, в которой сварены примыкающие друг к другу элементы. Сварные конструкции подразделяются на три категории: строительные, машиностроительные и трубопроводы. Строительные конструкции делятся на следующие группы: Каркасы промышленных зданий, состоящие из ферм, связей, балок и ограждающих конструкций (панели, оконные переплеты, ворота и др.); Листовые конструкции (резервуары для хранения жидкостей, газгольдеры для хранения газов, перекрытия большепролетных зданий и сооружений, конструкции вентиляционных систем); Мачты и опоры (радиомачты, мачты линии электропередачи, опорные конструкции); Обслуживающие конструкции, обеспечивающие возможность выполнения персоналом своих функций при соблюдении правил безопасности (лестницы, площадки, ограждения); Сетки и каркасы арматуры для железобетона; Прочие конструкции (кронштейны, подвески, опоры трубопроводов). Машиностроительные конструкции условно делятся на следующие группы: Емкостные конструкции (сосуды и аппараты, работающие под давлением, котлы, емкости различного назначения и вместимости) и оборудование специального назначения (печи, конвертеры, миксеры); Рамные конструкции (рамы под оборудование, каркасы, этажерочные конструкции, несущие оборудование и трубопроводы); Нестандартное оборудование (бункеры, затворы, кожухи оборудования); Детали машин и приборов, работающие преимущественно при переменных многоцикличных нагрузках (станины, валы, колеса); Прочие конструкции. Трубопроводы представляют собой устройства для транспортирования жидких, газообразных и сыпучих веществ при различных давлениях и температурах. Трубопроводы делятся:  На магистральные, имеющие большую протяженность и постоянный диаметр (до 1420 мм и более); предназначены для транспортирования жидкостей и газов от места их добычи к месту переработки или потребления; На магистральные, имеющие большую протяженность и постоянный диаметр (до 1420 мм и более); предназначены для транспортирования жидкостей и газов от места их добычи к месту переработки или потребления;Промысловые, имеющие небольшой диаметр (100-420 мм) и малую протяженность; применяются для сбора нефти и газа у скважин и доставки нефти к нефтесборным пунктам, а газа - к компрессорным станциям; Технологические - трубопроводы промышленных предприятий; предназначены для транспортирования сырья, полуфабрикатов, материалов, необходимых для осуществления технологических процессов, готовой продукции и отходов производства; Энергетические, обеспечивающие работу тепловых и атомных электростанций и групповых котельных установок; Санитарно-технические, состоящие из труб малого диаметра с многочисленными резьбовыми соединениями; предназначены для создания комфортных условий в жилых домах, учреждениях и на промышленных предприятиях (хозяйственнобытовые водопроводы, газопроводы, трубопроводы горячей воды и канализации); Прочие трубопроводы. Сварные конструкции классифицируют: По способу получения заготовок (листовые, литосварные, кованосварные, штампосварные); Целевому назначению (вагонные, судовые, авиационные и др.); Характерным особенностям их работы (балки, рамы, фермы, емкости, сосуды, работающие под давлением, трубы и трубопроводы, корпусные конструкции и т.п.). Бачки - конструктивные элементы, работающие в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции. Колонны - элементы, работающие преимущественно на сжатие или сжатие с продольным изгибом. Решетчатые конструкции представляют собой систему стержней, соединенных в узлах так, что стержни испытывают главным образом растяжение или сжатие. К таким конструкциям относятся фермы, мачты, арматурные сетки и каркасы. Эти конструкции часто выполняют из профиля круглого сечения, поэтому их называют трубчатыми.  Конструкции, испытывающие избыточное давление, - конструкции, к которым предъявляют требование герметичности соединений. К этому типу конструкций относятся различные резервуары, емкости, сосуды и трубопроводы. Они имеют название листовые, поскольку их изготовляют из листового проката. Конструкции, испытывающие избыточное давление, - конструкции, к которым предъявляют требование герметичности соединений. К этому типу конструкций относятся различные резервуары, емкости, сосуды и трубопроводы. Они имеют название листовые, поскольку их изготовляют из листового проката.Корпусные транспортные конструкции - конструкции, подвергающиеся динамическим нагрузкам. Они должны удовлетворять требованиям высокой жесткости при минимальной массе. Основные конструкции данного типа - корпуса судов, вагонов, кузова автомобилей. Детали машин и аппаратов работают преимущественно при переменных, многократно повторяющихся нагрузках, поэтому характерным требованием для них является получение точных размеров, обеспечиваемое главным образом механической обработкой заготовок или готовых деталей. Примерами таких конструкций являются станины, валы, колеса. Общие соображения при проектировании. Этапы проектирования: Эскизное проектирование – решается вопрос принципиальной возможности обеспечения служебных свойств изделий и техническая целесообразность ( часто руководствуются накопленным опытом). Решается вопросы особенности конструкции, выбор материала, метод получения заготовок, расположения сварных соединений, тип и способ сварки. Разрабатывается несколько вариантов основных узлов, сравнивается по технологии и надежности. Рабочее проектирование – производится детальная техническая проработка выбранного варианта, исходя из показателей в первую очередь разрабатывается вопросы по поводу закупки изделия или его изготовления, детали и узлы должны иметь документацию на собственное производство, на этой стадии выявляются недостатки. Рассматриваются методы конструкторской операции. После всех работ, согласовывается документация. На стадии проектирования работы по улучшению технологии проводится по 3-м направлениям: Экономия металла Снижение трудоемкости изготовления – вопросы связанные со сваркой возникают при членении изделий на отдельные заготовки, выбор варианта расчленения влияет на технологичность конструкции.  Нередко условия нагружения различных частей конструкции заметно различаются. Нередко условия нагружения различных частей конструкции заметно различаются.На стадии рабочего проектирования прорабатываются сварные элементы детально. Ведется учет деформаций и напряжений при сварке, внедряют мероприятия по их устранению. Тогда в этих случаях предусматривают припуски на деталь и рассматривается вопрос термообработки. Целесообразность применения Т.О после сварки принимается исходя из химического состава материала, метода сварки, сварочных материалов, конструктивного оформления сварных соединений, требования к механическим свойствам и условиям эксплуатации. Экономия времени – наибольшая экономия времени достигается в условиях непрерывного производства. Типы производства Типы: Единичное производство – характеризуется ограниченным, небольшим кол-вом продукции Серийное производство – когда производится документация, чтобы изготовить серию, тоже ограничена, но может повторятся. Крупно - серийное производство – много однотипных изделий. Массовое производство – заказ или договор на неограниченное кол-во изделий. Типы производства могут характеризоваться показателями – 1) кол-во произведенных изделий, 2) денежным количеством, 3) в весовом выражении. 5.Структура сборочно-сварочного производства В зависимости от формы, размеров элементов и типа производства применяют следующие способы сборки конструкций под сварку: Сборка по предварительной разметке Сборка по упорам-фиксаторам Сборка по шаблонам-копирам Сборка по конструкционным отверстиям в собираемых элементах В кондукторах На сборочных линиях  Наиболее точный и производительный способ – сборка в кондукторах. Они обеспечивают установочные размеры при сборке с точностью половины допуска на требуемые при установке элемента размер. Позволяют осуществлять сварку без прихваток. Наиболее точный и производительный способ – сборка в кондукторах. Они обеспечивают установочные размеры при сборке с точностью половины допуска на требуемые при установке элемента размер. Позволяют осуществлять сварку без прихваток.6.Технологичность конструкции Технологичность конструкции - это выбор конструктивного оформления которое обеспечивает удобство и простоту изготовления сварного изделия любыми видами сварки на различных режимах. Технологичность оценивается качественно и количественно. Качественная оценка – характеризует на основании опыта исполнителя, она предшествует количественной и выражается численным показателем характеризующим требованием технологичности конструкции Для оценки применяются критерии: По трудоемкости Кт=  Эффективность используемых материалов Эффективность использования материалов Коэффициент применения материала – это Кпм как масса к массе всей конструкции Относительный расход наплавленного металла=αнм=  Технологический уровень сварочного производства – оценивается в % Ум=  *100% *100%7. Технические условия на сварную конструкцию. 7.1 Требования к сборке Требования к сборке состоят из требований по проверке заготовок и деталей перед сборкой. Необходимо указать требования по состоянию их поверхностей по зачистке кромок под сварку и их обезжириванию, по припускам на усадку сварных швов, по предельным зазорам при сборке различных типов соединений, которые устанавливаются соответствующими ГОСтами или размерами, указанными на чертеже, в зависимости от способа сварки, требования на прихватку. 7.2 Требования к сварке Требования к сварке должны включать требования по зачистке швов соединений после сварки, по соблюдению режимов сварки, указанных в картах технологического процесса и допускаемым отклонениям по наружному виду сварных швов и их размерам, по качеству сварных швов. Необходимо указать требования по минимальной температуре окружающей среды, требования к подготовке и аттестации сварщиков и минимального разряда сварщиков, допускаемых к сварке изделия.  7.3 Требования на контроль и приемку 7.3 Требования на контроль и приемкуТребования на контроль и приемку, метод и объем контроля должны состоять из требований к форме и размерам сварных швов, к дефектам сварных соединений, которые уменьшают прочность и эксплуатационную надежность сварной конструкции, из требований по доступности и недоступности дефектов макроструктуры. Для емкостей необходимо оговорить, что швы должны быть прочными и плотными, а поэтому подвергаться испытанию на плотность и прочность. 7.4 Требование к форме и деформации швов. Требование к форме состоят в доступности методов сварки, ее устойчивости. Требования к деформация швов состоит в оценке, применение методов ее избежании или исправлении. 7.5 Защита от коррозии. Конструкция должна быть защищена от коррозии. Стойки должны быть покрыта покрытием синей эмалью МЛ-152 по II классу, эксплуатирующееся на открытом воздухе умеренного макроклиматического района по ГОСТ 9.032-74. 7.6 Требование к материалам. Качество материалов должно быть подтверждено сертификатом завода изготовителя. Проволока должна быть упакована в гермитичный контейнер. Оговаривается форма поставки проволоки, она может быть намотана на катушки или кассеты либо мотки повышенной массы, а также крупногабаритные катушки. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, окалины, ржавчины и масла. На поверхности допускаются царапины, риски, рябизна и местные вмятины. Проволока должна быть принята техническим контролем предприятия изготовителя. Изготовитель должен гарантировать соответствие поставляемой проволоки требованиям настоящего стандарта ТУ 14-1-953-74. Углекислый газ, применяемый для сварки, должен быть сухим и иметь концентрацию не ниже 98% СО2, а для сварки ответственных конструкций — не менее 99% СО2 Хранится и транспортируется углекислый газ в стальных баллонах под давлением 60—70 атм, находясь в них в жидком состоянии. Баллоны окрашиваются в черный ивет и имеют надпись «Углекислота», сделанную белыми буквами. В стандартный баллон емкостью 40 л вмещается 25 кг жидкой углекислоты, которые при испарении дают 12 600 л газа. Жидкая углекислота занимает 60% объема баллона, остальное заполнено газом. ГОСТ 8050—56.  7.7 7.77.8 Требования к маркировке и транспортировке. Маркировка наносится непосредственно на стойку, общая маркировка содержит: номер заказа, номер чертежа КМД по которому изготовлена стойка, условное обозначение стоек, класс прочности стали Транспортировка сварных стоек допускается любым подходящим транспортом при условии защиты от механических повреждений. Погрузку, транспортирование, выгрузку и хранение стоек необходимо производить соблюдая меры исключающие ее повреждение, не допускается выгружать стойку сбрасыванием. |