система питания. Назначение, устройство и принцип действия системы питания

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

|

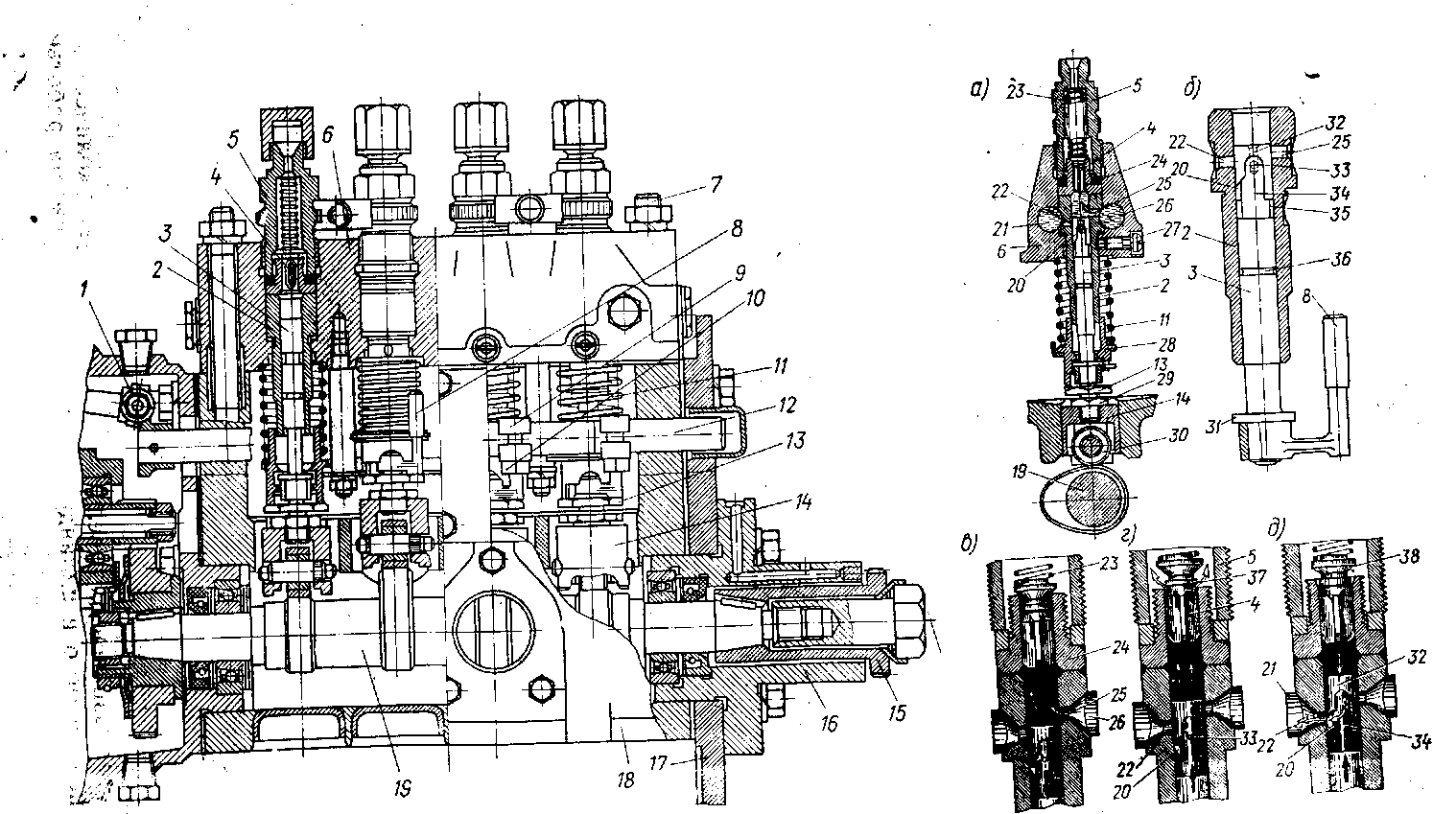

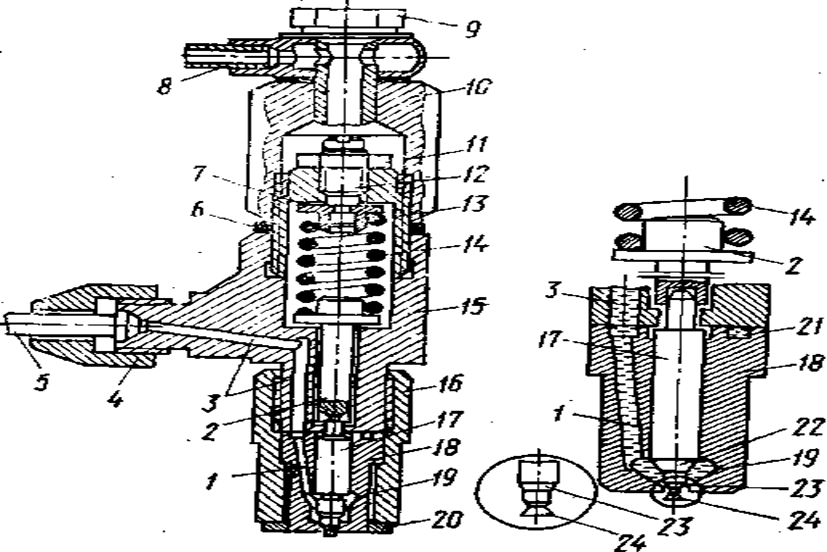

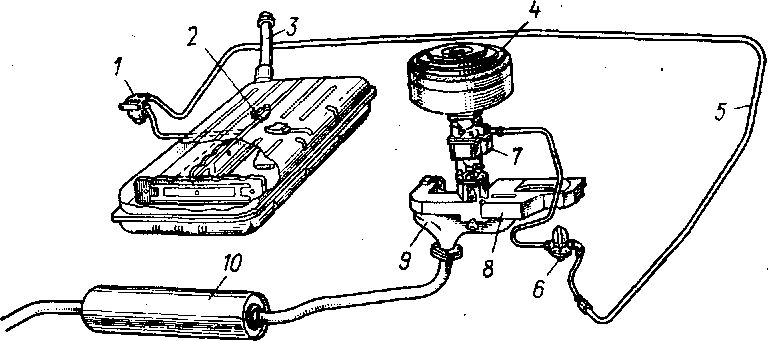

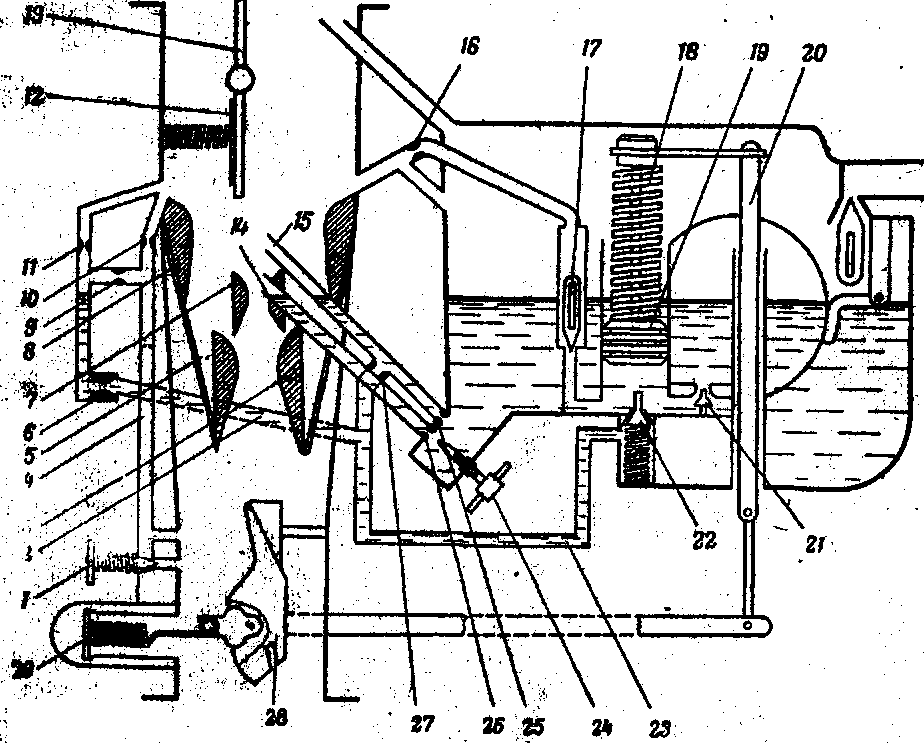

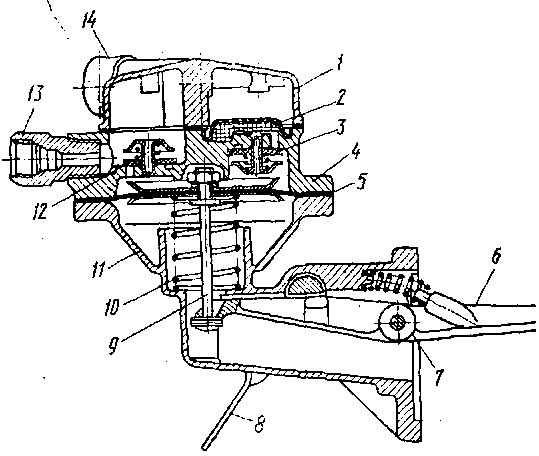

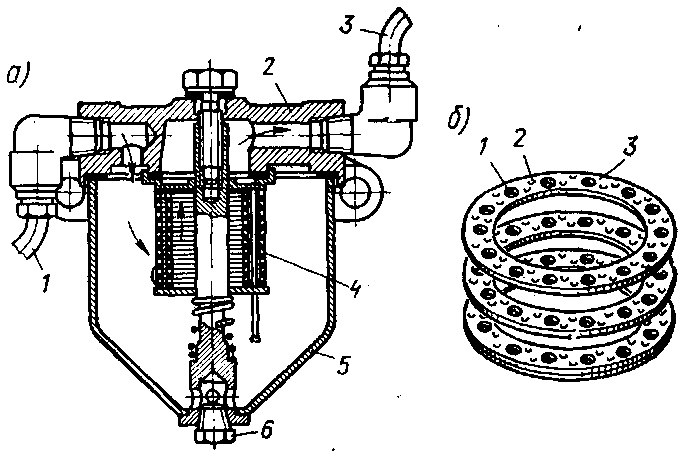

Топливные насосы высокого давления Топливный насос предназначен для подачи под давлением к форсунке каждого цилиндра одинаковой точно отмеренной порции топлива, соответствующей режиму работы дизеля, в момент, обеспечивающий хорошие условия смесеобразования и сгорания. В автотракторных дизелях наиболее распространены топливные насосы золотникового типа с постоянным ходом плунжера. В этих насосах количество подаваемого топлива регулируют поворотом плунжера. В качестве примера рассмотрим конструкцию топливного насоса 4ТН9ХЮ (четырехплунжерный топливный насос с диаметром плунжера 9 мм и ходом плунжера 10 мм). Устройство насоса. Он (рис. 5) состоит из корпуса 18, кулачкового вала 19, головки 6, четырех секций насоса и механизма регулирования количества подаваемого топлива. Корпус представляет собой отлитую из чугуна коробку, к которой крепят головку с помощью болтов 7 и в которой размещают узлы и детали насоса. Корпус внутри имеет горизонтальную перегородку, которая делит его на верхнюю и нижнюю полости. В верхней полости размещены механизм регулирования количества подаваемого топлива и выступающие из головки части плунжерных пар, а в нижней — кулачковый вал 19. В горизонтальной перегородке имеются четыре отверстия, в которых установлены толкатели 14. С правой стороны корпуса имеется прилив для установки топливоподкачивающего насоса. К заднему торцу корпуса крепят регулятор частоты вращения, ж переднему торцу — плиту 17 и установочный фланец 16. Кулачковый вал служит для периодического перемещения плунжеров из нижнего положения, в верхнее. Вал установлен на шариковых подшипниках. Он имеет четыре кулачка тангенциального профиля и эксцентрик для привода в действие топливоподкачивающего насоса. Вал приводился во вращение от шестерни, установленной на фланец К. Шестерня соединяется с валом с помощью шлицевой втулки 15, которая насажена на его конический хвостовик.  На конце вала со стороны регулятора закреплена шестерня, с помощью которой приводится во вращение механизм регулятора. Кулачковый вал у четырехтактных дизелей вращается в два раза медленнее коленчатого вала. Вал изготовляют штамповкой из углеродистой стали. На конце вала со стороны регулятора закреплена шестерня, с помощью которой приводится во вращение механизм регулятора. Кулачковый вал у четырехтактных дизелей вращается в два раза медленнее коленчатого вала. Вал изготовляют штамповкой из углеродистой стали.Головка 6 представляет собой фасонную отливку из чугуна, в которой размещены детали секций насоса, два продольных канала 21 и 26 (рис.6, а), соединенных между собой поперечным каналом, и шариковый перепускной клапан. Топливо из фильтра тонкой очистки поступает в канал 26, а из него — в канал 21. Головка насоса соединена с корпусом шпильками (рис. 5). « Секция насоса (рис. 5, 6, а) состоит из гильзы 2, плунжера 3, пружины плунжера 11, нагнетательного клапана 4 с седлом 24 и пружиной 23, штуцера 5, толкателя 14 с роликом 30 и регулировочным болтом 13. Гильза (рис. 6, а, б) представляет собой цилиндр, в верхней утолщен-ной части которого расположены два сквозных отверстия: верхнее — впускное 25 и нижнее — перепускное 22. Впускное отверстие каждой гильзы соединено с каналом 26, а перепускное — с каналом 21. Гильзу ус-танавливают в головке 6 насоса в определенном положении и фиксируют от проворачивания установочным винтом 27. Плунжер предназначен для подачи топлива под давлением к форсун-ке и является золотником для регулирования количества подаваемого топ-лива соответственно нагрузке дизеля. В верхней части плунжер имеет кольцевую выточку 35 (рис. 6, б) и вертикальный паз 34, имеющий с од-ной стороны спиральную отсечную кромку 20 для регулирования количес- тва подаваемого плунжером топлива. Головка плунжера имеет централь-ное вертикальное 32 и радиальное 33 отверстия. На цилиндрической части плунжера предусмотрена кольцевая выточка 36 для распределения смазки по трущимся поверхностям плунжера и гильзы. В нижней части плунжера имеется выступ 31, на который устанавливают тарелку 28 плунжера. На конце плунжера напрессован поводок 8. Плунжер перемещается в гильзе, как поршень в цилиндре. Нагнетательный клапан (рис. 6, г, д) служит для периодического разобщения внутренней полости топливопровода высокого давления с над-плунжерным пространством. Клапан имеет коническую запорную фаску 38, цилиндрический разгрузочный поясок 37 и хвостовик с продольными пазами. Седло клапана (рис. 6, а), установленное на торец гильзы 2, прижимается к ней с помощью штуцера 5, ввертываемого в головку насоса. Гильза, плунжер, нагнетательный клапан и седло клапана изготовляют из легированной стали. Толкатель (рис. 5, 6, а) служит для передачи движения от кулачкового  вала 19 к плунжеру 3. Он представляет собой тонкостенный стальной ста-кан. Сверху в толкатель ввернут регулировочный болт 18 с контргайкой 29. В нижней части корпуса толкателя запрессована ось ролика 30. вала 19 к плунжеру 3. Он представляет собой тонкостенный стальной ста-кан. Сверху в толкатель ввернут регулировочный болт 18 с контргайкой 29. В нижней части корпуса толкателя запрессована ось ролика 30.Механизм регулирования количества подаваемого топлива (рис. 5) предназначен для увеличения или уменьшения количества топлива, подаваемого в цилиндры, при изменении режима работы дизеля. Механизм состоит из рейки 12, на которой стяжными болтами 10 закреплены хомутики 9 и скобы 1. В пазы хомутиков входят поводки 8 плунжеров. Рейка 12 с помощью скобы 1 связана с регулятором частоты вращения. Рис. 5 Топливный насос 4ТН9×10 Рис. 6 Конструкция принцип дейс  твия секции топливного насоса твия секции топливного насосаТрущиеся поверхности подвижных деталей топливного насоса, кроме гильзы и плунжера, смазываются дизельным маслом, которое находится в нижней полости корпуса насоса. Поверхности гильзы и плунжера смазываются дизельным топливом.  Форсунки ФорсункиФорсунка предназначена для впрыска топлива в камеру сгорания и распыливания его на мелкие частицы. Форсунки, применяемые на дизелях, разделяют на закрытые и открытые. Закрытыми называют такие форсунки, у которых топливопровод высокого давления в период между впрысками топлива разобщен с камерой сгорания специальной запорной иглой.  Рис.7. Форсунка Управление иглой в форсунках осуществляется механическим или гидравлическим приводом. В автотракторных дизелях широко распространены форсунки с гидравлическим управлением (под действием давления топлива). Закрытые форсунки в зависимости от способа смесеобразования имеют различную конструкцию распиливающего устройства. По конструкции распылители бывают игольчатые с одним или несколькими сопловыми отверстиями и штифтовые с одним сопловым отверстием и коническим или цилиндрическим штифтом на конце иглы. Игольчатые распылители с несколькими сопловыми отверстиями (4—10) применяют, как правило, в дизелях с неразделенными камерами сгорания. Штифтовые распылители, как и игольчатые распылители с одним сопловым отверстиием, обычно применяют в дизелях с разделенными камерами  сгорания. В качестве примера рассмотрим конструкцию и принцип действия за-крытой штифтовой форсунки с гидравлическим управлением иглой.Форсунка (рис. 7) состоит из стального корпуса 15, к которому гайкой 16 крепится распылитель 18 с запорной иглой 17. Игла запарным конусом 23 прижимается к коническому седлу в распылителе посредством пружины 14 и штанги 2. На нижнем конце иглы 17 имеется конический штифт 24, который выступает из соплового отверстия. Нижний торец пружины 14 упирается в тарелку штанги 2, а верхний - в тарелку регулировочного вин-та 12, который ввернут в гайку 13, завернутую до упора в корпус форсун-ки. Положение регулировочного винта фиксируется контргайкой 11. Регулировочный винт сверху закрывается колпаком 10, навернутым на гайку 13. Колпак 10 уплотняется с корпусом с помощью медной прокладки 6. Распылитель и иглу изготовляют из легированной стали и подвергают термической обработке. Чтобы обеспечить требуемую герметичность в прецизионной паре распылитель— игла, их трущиеся поверхности притирают друг к другу. сгорания. В качестве примера рассмотрим конструкцию и принцип действия за-крытой штифтовой форсунки с гидравлическим управлением иглой.Форсунка (рис. 7) состоит из стального корпуса 15, к которому гайкой 16 крепится распылитель 18 с запорной иглой 17. Игла запарным конусом 23 прижимается к коническому седлу в распылителе посредством пружины 14 и штанги 2. На нижнем конце иглы 17 имеется конический штифт 24, который выступает из соплового отверстия. Нижний торец пружины 14 упирается в тарелку штанги 2, а верхний - в тарелку регулировочного вин-та 12, который ввернут в гайку 13, завернутую до упора в корпус форсун-ки. Положение регулировочного винта фиксируется контргайкой 11. Регулировочный винт сверху закрывается колпаком 10, навернутым на гайку 13. Колпак 10 уплотняется с корпусом с помощью медной прокладки 6. Распылитель и иглу изготовляют из легированной стали и подвергают термической обработке. Чтобы обеспечить требуемую герметичность в прецизионной паре распылитель— игла, их трущиеся поверхности притирают друг к другу. При работе двигателя топливо из насоса потопливопроводу 5 высокого давления, присоединенному накидной гайкой 4 к корпусу 15, посту-пает через каналы 3 в корпусе 15 форсунки, кольцевую канавку 21 и канал 1 в распылителе в полость 19. При нагнетательном ходе плунжера давление топлива в полости 19 возрастает. Это давление передается на коническую поверхность 22 иглы. В момент, когда давление топлива на иглу преодолевает усилие пружины, игла распылителя приподнимается и топливо впрыскивается в камеру сгорания через узкую кольцевую щель между сопловым отверстием распылителя 18 и штифтом 24 иглы. Топливо под большим давлением, проходя через кольцевую щель, приобретает большую скорость и распыливается на мелкие частицы. Штифт придает струе распыленного топлива форму конуса, что обеспечивает хорошее смесеобразование. После окончания подачи топлива насосом давление в полости 19 упадет и игла под действием пружины прижимается конусом 23 к сед-лу, разобщая полость 19 и камеру сгорания. Несмотря на герметичность прецизионной пары распылитель — игла, небольшое количество топлива прорывается через зазор между деталями пары. Просочившееся топливо поступает в сливную трубку 8 через отверстие 7 в гайке 13 и сверленый болт 9. Форсунку крепят к головке цилиндров с помощью двух шпилек. При установке форсунки для лучшего уплотнения под гайку 16 устанавливают медную прокладку 20.  Открытыми называют такие форсунки, у которых отсутствует за-порное устройство между трубопроводом высокого давления и камерой сгорания. Открытые форсунки по сравнению с закрытыми имеют ряд Открытыми называют такие форсунки, у которых отсутствует за-порное устройство между трубопроводом высокого давления и камерой сгорания. Открытые форсунки по сравнению с закрытыми имеют рядсущественных недостатков: подтекание топлива через сопловое отверстие из-за недостатка чёткого начала и конца впрыска топлива при малой час- тоте вращения коленчатого вала вследствие резкого уменьшения давления впрыска. Из-за указанных недостатков открытые форсунки на дизелях применяют редко. Система питания карбюраторных двигателей. Топливо для карбюраторных двигателей В карбюраторных двигателях в качестве топлива применяют бензин. Основной тепловой показатель бензина — его низшая теплота сгорания (около 44 000 кДж/кг). Качество бензина оценивают по его основным эк-сплуатационнотехническим свойствам: испаряемости, антидетонационной стойкости, термоокислительной стабильности, отсутствию механических примесей и воды, стабильности при хранении и транспортировке. Испаряемость бензина характеризует способность его переходить из жидкой фазы в паровую. Испаряемость бензина определяют по его фракционному составу, который находится его разгонкой при различных температурах. Об испаряемости бензина судят по температурам выкипания 10, 50 и 90% бензина. Так, например, температура выкипания 10% бензина характеризует его пусковые качества. Чем больше испаряемость при малых температурах, тем лучше качество бензина. Бензины имеют различную антидетонационную стойкость, т.е. различило склонность к детонации. Антидетонационная стойкость бензина оценивается октановым числом (ОЧ), которое числено равно процентному содержанию по объему изооктана в смеси изооктана и гептана, равноценной по детонационной стойкости данному топливу. ОЧ изооктана принимают за 100, а гептана за нуль. Чем выше ОЧ бензина, тем меньше его склонность к детонации. Для повышения ОЧ к бензину добавляют этиловую жидкость, которая состоит из тетраэтилсвинца (ТЭС) — антидетонатора и диброметена — выносителя. Этиловую жидкость добавляют к бензину в количестве 0,5—1 см3 на 1 кг бензина. Бензины с добавкой этиловой жидкости называют этилированными, они ядовиты, и при их использовании необходимо соблюдать меры предосторожности. Этилированный бензин окрашен в красно-оранжевый или сине-зеленый цвет.  Бензин не должен содержать коррозирующих веществ (серы; сернистых соединений, водорастворимых кислот и щелочей), так как присутствие их приводит к коррозии деталей двигателя. Бензин не должен содержать коррозирующих веществ (серы; сернистых соединений, водорастворимых кислот и щелочей), так как присутствие их приводит к коррозии деталей двигателя.Термоокислительная стабильность бензина характеризует его стой-кость против смоло и нагарообразования. Повышенное нагаро и смолообразование вызывает ухудшение отвода теплоты; от стенок камеры сгорания, уменьшение объема камеры сгорания и нарушение нормальной подачи топлива в двигатель, что приводит к снижению мощности и экономичности двигателя. Бензин не должен содержать механических примесей и воды. Присутствие механических примесей вызывает засорение фильтров, топливопроводов, каналов карбюратора и увеличивает износ стенок цилиндров и других деталей. Наличие воды в бензине затрудняет пуск двигателя. Стабильность бензина при хранении характеризует его способность сохранять свои начальные физические и химические свойства при хранении и транспортировке. Автомобильные бензины маркируются буквой А с цифровым индеек-сом, показывающим значение ОЧ. В соответствии с ГОСТ 4095—75 выпускались бензины марок А-66, А-72, А-76, АИ-93 и АИ-98. Система питания карбюраторного двигателя Система питания предназначена для очистки топлива и воздуха, при- готовления горючей смеси требуемого качества, подачи ее в цилиндры двигателя в необходимом количестве и отвода из цилиндров отработав-ших газов. Система питания (рис. 8) состоит из топливного бака 2, топливного фильтра 1, топливного насоса 6, воздухоочистителя 4, карбюратора 7. глу-шителя отработавших газов 10, топливопроводов 5, впускного 8 и выпускного трубопроводов. Бензин из бака 2 через фильтр 1 подается топливным насосом 6 в карбюратор 7 по топливопроводу 5. В карбюраторе бензин распиливается на мельчайшие капли, смешивается с воздухом, поступившим из атмосферы через воздухоочиститель 4, и частично испаряется. В результате этого в карбюраторе образуется горючая смесь. Горючая смесь во время такта впуска поступает из карбюратора к цилиндрам двигателя по впускному трубопроводу 8. Во время такта выпуска отработав-шие газы из цилиндра через выпускной трубопровод 9 и глушитель 10 отводятся в атмосферу. Бензин в бак заливают через трубку 3.   Рис. 8. Схема системы питания карбюраторного двигателя Смесеобразование. Влияние качества и состава горючей смеси на работу двигателя Чтобы обеспечить полное сгорание топлива в цилиндре двигателя, топливо должно быть соответствующим образом подготовлено к процессу сгорания в виде горючей смеси. Процесс приготовления горючей смеси из паров топлива и воздуха называют смесеобразованием или карбюрацией. В карбюраторных двигателях горючая смесь приготовляется не в цилин-дре, а в специальных устройствах, называемых карбюраторами. Процесс смесеобразования состоит из дозировки топлива и воздуха, истечения топлива или бензовоздушной эмульсии из распылителей, рас-пыливания топлива и перемешивания его с воздухом и испарения топлива. Этот процесс начинается в карбюраторе, продолжается при движений: горючей смеси во впускном трубопроводе и заканчивается в цилиндре двигателя в конце такта сжатия. На работу двигателя оказывают существенное влияние качество и состав горючей смеси. В горючей смеси топливо должно быть хорошо распылено и равномерно перемешано с воздухом. Топливо и воздух должны содержаться в горючей смеси в строго определенных соотношениях. Карбюратор К-22Г автомобилей ГАЗ-51 и ГАЗ-63А Карбюратор К-22Г относится к трехдиффузорным карбюраторам с па-дающим потоком смеси, в которых горючая смесь компенсируется при по-мощи перепускного воздушного клапана, автоматически регулирующего разрежение в диффузоре.  Карбюратор имеет: Карбюратор имеет: а) главную дозирующую систему, состоящую из главного 26 (рис. 9) и дополнительного 25 жиклеров с распылителями 14 и 15 (выполненных в двух блоках), а также из автоматического перепускного воздушного клапана; устье распылителя 14 главного жиклера находится в малом диффузоре 7, входящем внутрь среднего диффузора 3, а устье распылителя 15 дополнительного жиклера—в большом вспомогательном диффузоре 8; автоматический перепускной воздушный клапан состоит из четырех упругих пластин 5, регулирующих прохождений воздушного потока между стенками смесительной камеры и диффузорами 7 и 3; б) систему холостого хода, в которую входят бензиновый жиклер 6, два воздушных жиклера 10 и 11 эмульсионный жиклер 9; в) экономайзер с механическим приводом; к экономайзеру относятся жиклер 27 мощности и клапан 22 экономайзера, нагруженный пружиной; г) ускорительный насос, конструктивно объединённый с экономайзером, со следующими деталями: поршень 19 с пружиной 18, обратный клапан 21, выпускной клапан 17 и жиклер 16; д) пусковое устройство — воздушную заслонку 13 с автоматическим клапаном 12; е) пневматический ограничитель числа оборотов коленчатого вала двигателя, функции которого выполняют дроссельная заслонка 28, имеющая фигурное сечение, и пружина 29.   Рис, 9. Схема карбюратора К-22Г (автомобиль ГАЗ-51): 1-улдеяачный винт; 2—канал холостого хода; 3—средний диффузор; 4—эмульционный канал; 5-пластина; 6 —жиклер холостого хода; 7 — малый диффузор; 8 — большой диффузор; 9- эмульционный жиклер; 10 и 11 — воздушные зканслеры; 12 — клапан воздушной заслонки; 13-воздушнаязаслонка; 14 — распылитель главного жиклёра; 15—распылитель дополнительного жиклёра; 16—жиклёр ускорительного насоса; 17 — выпускной клапан; 18 — пружина; 19—поршень; 20—стержень; 21—обратный клапан; 22 — клапан экономайзера; 23 — канал; 24 — регулировочный винт главного жиклера; 25 — дополнительный жиклер; 26 — главный жиклер; 27 —жиклёр мощности; 28- дроссельная заслонка; 29 — пружина ограничителя оборотов. Подача топлива и воздуха в карбюратор и горючей смеси в двигатель В систему подачи топлива входят топливные баки, топливопроводы, топливный насос и топливные фильтры. Топливные баки служат для хранения бензина, их емкость обеспечивает работу двигателя с нагрузкой в течение 10—12 ч. Баки изготовляют из тонкой листовой стали и снабжают ребрами жесткости. Бак имеет заливную горловину для заправки бензином, внутренние перегородки, уменьшающие плескание бензина, пробку для слива отстоя и датчик указателя уровня топлива. В заливной горловине расположен сетчатый съемный фильтр для предварительной очистки бензина.  Горловину закрывают откидной герметичной крышкой с впускным и выпускным клапанами. Впускной клапан впускает воздух в бак при разрежении (2+4) х103 Па, обеспечивая бесперебойную подачу бензина в карбюратор. Выпускной клапан открывается при повышении давления в баке до (1,1 -4-1,8) 10* Па. Горловину закрывают откидной герметичной крышкой с впускным и выпускным клапанами. Впускной клапан впускает воздух в бак при разрежении (2+4) х103 Па, обеспечивая бесперебойную подачу бензина в карбюратор. Выпускной клапан открывается при повышении давления в баке до (1,1 -4-1,8) 10* Па.Топливопроводы обеспечивают герметичность топливной системы при всех рабочих давлениях. Их изготовляют из медных или латунных трубок. Топливопроводы между собой и с приборами системы питания со-единяются с помощью штуцеров и накидных гаек.  Рис. 10. Диафрагменный насос Топливный насос предназначен для подачи бензина в поплавную камеру карбюратора из топливного бака. Топливные насосы обычно выполняют диафрагменного типа. Диафрагменный насос (рис. 10) состоит из корпуса 11, крышки 1 и головки 4. В головке насоса размещены два впускных 3 один выпускной 12 клапаны. Между головкой и корпусом установлена диафрагма 5, которая с помощью толкателя 9 соединена рычагом 6 привода.  Рис. 11. Топливный фильтр-отстойник Рис. 11. Топливный фильтр-отстойник Топливный фильтрпредназначен для очистки бензина от механических примесей и воды. В качестве топливного фильтра в карбюраторных двигателях используют фильтры-отстойники. Топливный фильтротстойник (рис 11, а) состоит из корпуса 2, отстойника 5, фильтрующего элемента 4 и сливной пробки 6. Фильтрующий элемент состоит из набора алюминиевых или латунных пластин 3 (рис. 11,6), которые имеют выступы 2 высотой 0,05 мм и отверстия 1 для прохода чистого бензина. Бензин из бака через топливопровод 1 (рис. 11, а) поступает в отстойник 5. В отстойнике вода и часть примесей оседают на дно, а бензин фильтруется, проходя через щели между пластинами. Очищенный бензин отсасывается в топливный насос через отверстия 1 в пластинах и выходной канал 3. Воздухоочиститель (воздушный фильтр) предназначен для очистки воздуха от пыли. Воздухоочистители по пособу очистки воздуха подразделяют на инерционные, фильтрующие и комбинированные. В инерционных воздухоочистителях очистка воздуха состоит в отделении более тяжелых, чем воздух, частиц пыли при изменении направления движения потока воздуха. В фильтрующих воздухоочистителях очистка воздуха состоит в задержании частиц пыли воздуха фильтрующим элементом, в качестве которого применяют металлические сетки, войлок, хлопчатобумажные ткани и др.  В комбинированных воздухоочистителях очистка воздуха сначала осуществляется инерционным способом, а затем фильтрующим. В комбинированных воздухоочистителях очистка воздуха сначала осуществляется инерционным способом, а затем фильтрующим.Комбинированные воздухоочистители обеспечивают наилучшую очистку воздуха, поэтому они получили наибольшее распространение в автотракторных двигателях. Комбинированные воздухоочистители выполняют сухими, мокрыми и смешанными (сухая инерционная и мокрая фильтрующая очистка).  |