система питания. Назначение, устройство и принцип действия системы питания

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

|

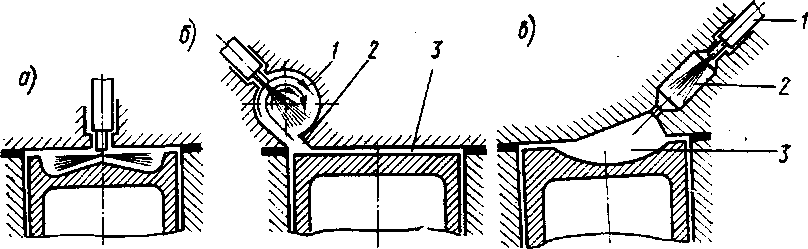

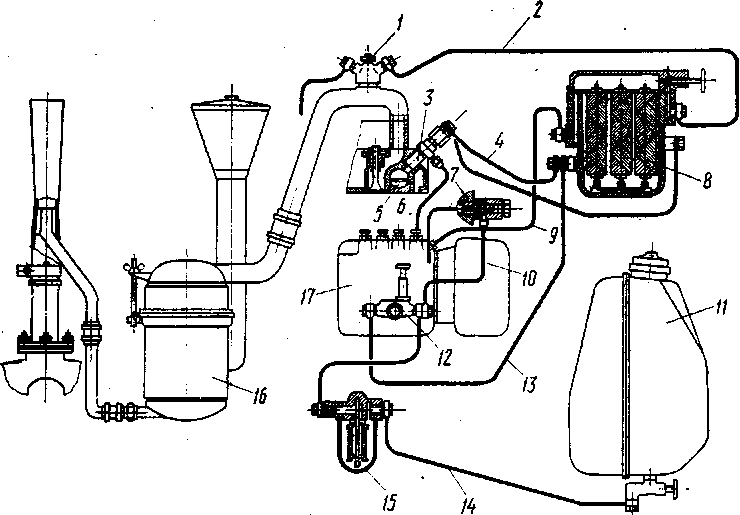

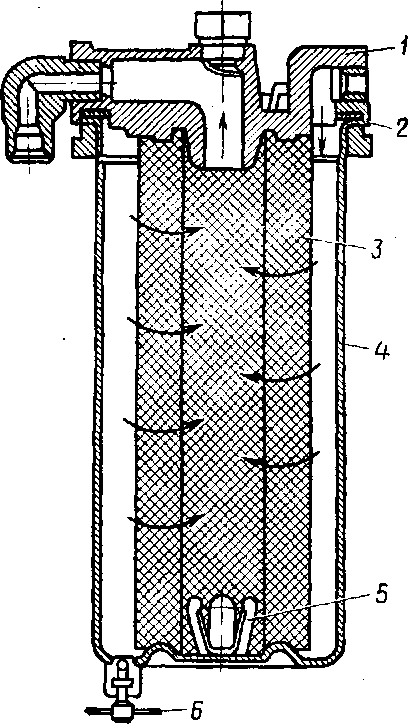

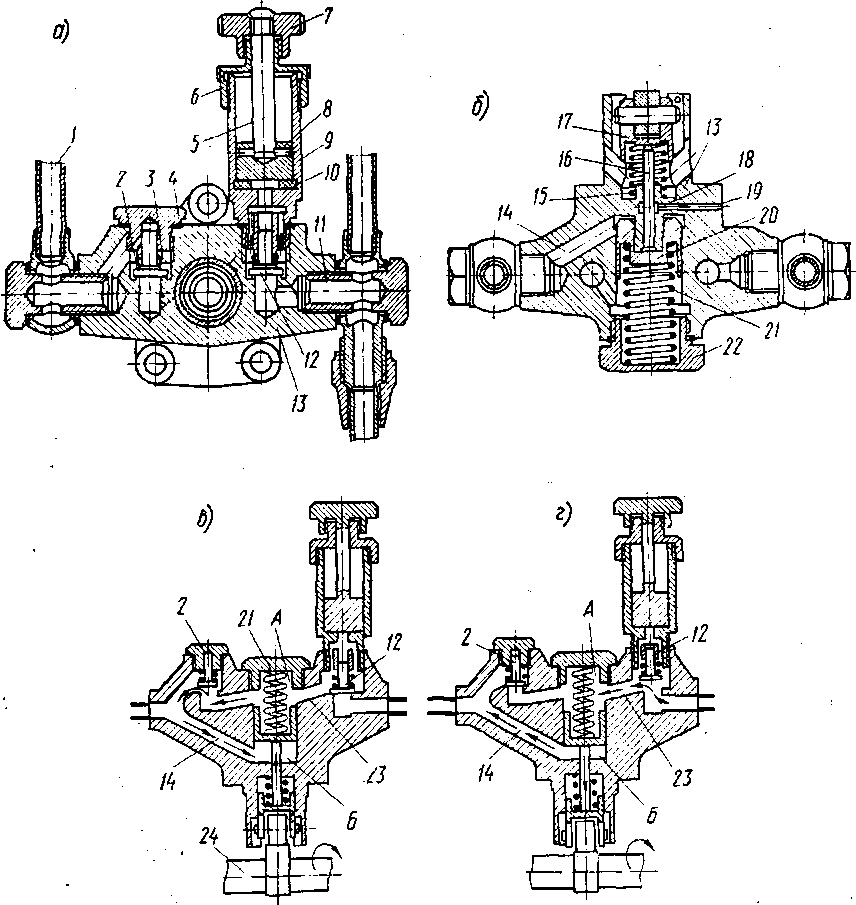

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН УПРАВЛЕНИЕ БРАЗОВАНИЯ КАРАГАНДИНСКОЙ ОБЛАСТИ БУХАР-ЖЫРАУСКИЙ АГРОТЕХНИЧЕСКИЙ КОЛЛЕДЖ ДИПЛОМНАЯ РАБОТА Тема: «Назначение, устройство и принцип действия системы питания» Утвердил зам директора по УР: Шишкина Т.Н.  Выполнил студент группы ТОРА-17 Выполнил студент группы ТОРА-17Михалев С.В Проверил преподаватель: Ешмаханов М.Т. Мастер п/о: Коржумбаев Е.Т с.Ростовка 2020 г.  Содержание Введение…………………………………………………………………...……3 Устройство и назначение мостов автомобиля ……………………………....6 Техническое обслуживание и ремонт системы питания…..……...….……28 Техника безопасности и противопожарные мероприятия……………………………………………….……………….….36 Список использованной литературы……………………….………………..39  Введение  Введение ВведениеСистема питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки. оль автомобильного транспорта довольно велика в народном хозяйстве и в Вооруженных Силах. Автомобиль служит для быстрого перемещения грузов и пассажиров по различным типам дорог и местности. Автомобильный транспорт играет важнейшую роль во всех сторонах жизни страны. Без автомобиля невозможно представить работу ни одного промышленного предприятия, государственного учреждения, строительной организации, коммерческой фирмы, предприятия сельского хозяйства, воинской части. Значительное количество грузовых и пассажирских перевозок приходится на долю этого транспорта. Легковой автомобиль широко вошел в быт трудящихся нашей страны, стал средством передвижения, отдыха, туризма и работы.Велико значение автомобиля в Вооруженных Силах. Боевая и повседневная деятельность войск непрерывно связана с использованием автомобильной техники. От ее наличия и состояния зависят подвижность, маневренность частей, выполнение боевой задачи. На автомобилях устанавливаются ракетные установки, радиолокационные станции, специальное оборудование; автомобильные тягачи используются для буксировки ракет, артиллерийских систем, минометов, самолетов, специальных прицепов. Созданы специальные машины обеспечения: автотопливозаправщики, кислородозаправщики, пусковые агрегаты, краны, штабные автобусы, ремонтные мастерские, машины химических войск, инженерные, санитарные, пожарные и др. Без участия автомобильной техники ни один самолет не может подняться в воздух. Проверка электрических, гидравлических, пневматических и других систем, заправка горючим, маслом, кислородом, воздухом, боеприпасами, буксировка самолетов, очистка взлетнопосадочных полос все это выполняют автомобили. Таким образом, автомобиль стал неотъемлемым элементом в сложной деятельности Вооруженных Сил и народного хозяйства. Техническое состояние автомобилей в процессе их работы и при хранении непрерывно ухудшается, причем срок службы отдельных приборов, узлов и агрегатов различен. Для обеспечения бесперебойной и экономичной работы автомобиля, предупрежденияего изнашивания и преждевременного появления неисправностей, снижения  затрат на эксплуатацию и ремонт необходимо выполнять затрат на эксплуатацию и ремонт необходимо выполнятьправила приработки (обкатки) новых и капитально отремонтированных автомобилей, правила вождения и режим хранения, а также принятый комплекс работ по техническому обслуживанию автомобилей. Техническое обслуживание предусматривает: уборку и мойку, заправку топливом, проверку технического состояния приборов, узлов и агрегатов, смазку, доливку и смену эксплуатационных жидкостей, промывочно-очистительные, крепежные, контрольно-регулировочные и электротехнические работы. Заправочные и регулировочные работы выполняются по фактической потребности, а остальные работы — в принудительном порядке в строго установленные сроки. При техническом обслуживании автомобилей устраняются выявленные неисправности, если объем этих работ не превышает установленный для текущего ремонта. В случае необходимости обеспечить особую надежность работы автомобилей, а также в целях предотвращения ускоренного изнашивания и предупреждения неисправностей при техническом обслуживании применяют принудительную замену отдельных приборов и агрегатов. При наступлении предельного износа или поломке деталей для восстановления работоспособности автомобиля производится ремонт. Таким образом, работы по техническому обслуживанию автомобилей проводятся регулярно, в строго установленные сроки, в принудительном порядке и являются предупредительным (профилактическим) мероприятием, которое заранее планируется, а ремонтные работы выполняются только по фактической потребноти.  Устройство и назначение системы питания  Устройство и назначение системы питания Устройство и назначение системы питанияСистема питания дизельных двигателей Топливо для дизельных двигателей. В дизельных двигателях применяют дизельное топливо, являющееся продуктом переработки нефти. Топливо, используемое в дизельных двигателях, должно обладать следующими основными качествами: оптимальной вязкостью, низкой температурой застывания, высокой склонностью к воспламенению, высокой термоокислительной стабильностью, высокими антикоррозионными свойствами, отсутствием механических примесей и воды, хорошей стабильностью при хранении и транспортировке. Вязкость дизельного топлива влияет на процессы топливоподачи и распыливания. При недостаточной вязкости топлива увеличивается утечка его через зазоры в распылителях форсунки и в прецизионных парах топливного насоса, а при высокой ухудшаются процессы топливоподачи, распыливания и смесеобразования в двигателе. Вязкость топлива зависит от температуры. Температура застывания топлива влияет на процесс подачи топлива из топливного бака в цилиндры двигателя. Поэтому топливо должно иметь низкую температуру застывания. Склонность топлива к воспламенению влияет на протекание процесса сгорания. Дизельные топлива, обладающие высокой склонностью к воспламенению, обеспечивают плавное протекание процесса сгорания, без резкого повышения давления. Воспламеняемость топлива оценивают цетановым числом (ЦЧ), которое численно равно процентному содержанию по объему цетана в смеси цетана и альфаметилнафталина, равноценной по воспламеняемости данному топливу. Для дизельных топлив ЦЧ=40÷60. Термоокислительная стабильность дизельного топлива характеризует его стойкость против смоло и нагарообразования. Повышенное нагаро и смолообразование вызывает ухудшение отвода теплоты от стенок камеры сгорания и нарушение подачи топлива через форсунки в. двигатель, что приводит к снижению мощности и экономичности двигателя. Дизельное топливо не должно содержать коррозирующих веществ, так как присутствие их приводит к коррозии деталей топливоподающей аппаратуры и двигателя. Дизельное топливо не должно содержать механических примесей и воды. Присутствие механических примесей вызывает засорение фильтров, топливопроводов, форсунок, каналов топливного насоса и увеличивает, износ деталей топливной аппаратуры и двигателя.  Стабильность дизельного топлива характеризует его способность сохранять свои начальные физические и химические свойства при хранении Стабильность дизельного топлива характеризует его способность сохранять свои начальные физические и химические свойства при хранениии транспортировке. Для автотракторных дизелей применяют выпускаемые промышленностью топлива: ДЛ— дизельное летнее (при температуре выше 0°С), ДЗ —дизельное зимнее (ори температуре до —30°С); ДА —дизельное арктическое (при температуре ниже —30° С) (ГОСТ 4749—73). Смесеобразование в дизелях. Процесс приготовления горючей смеси внутри цилиндра двигателя называют смесеобразованием. Процесс смесеобразования в дизеле состоит в распыливании впрыскиваемого жидкого топлива форсункой на мельчайшие капли и в равномерном распределении их в объеме сжатого воздуха в камере сгорания. Смесеобразование в дизеле осуществляется в конце процесса сжатия и в начале процесса расширения и протекает за очень короткий промежуток времени, соответствующий 30—40° поворота коленчатого вала. В результате кратковременности процесса смесеобразования и низкой испаряемости дизельного топлива горючая смесь получается неоднородной, что вызывает необходимость увеличения избытка воздуха для обеспечения полного сгорания топлива. Поэтому дизели работают с коэффициентом избытка воздуха, большем единицы (а= 1,2÷1,8). Высокое значение коэффициента избытка воздуха способствует уменьшению среднего эффективного давления. Чтобы уменьшить коэффициент избытка воздуха при обеспечении полного и своевременного сгорания топлива, следует улучшать качество смесеобразования.Для улучшения смесеобразования необходимо повышать тонкость, однородность и равномерность распыливания топлива. Гонкость и однородность распыливания характеризуется диаметром и числом капель, получающихся при распаде струи топлива. Тонкость и однородность распыливания улучшаются с повышением давления впрыска и противодавления в цилиндре, с уменьшением диаметра соплового отверстия форсунки и вязкости топлива. Равномерное распределение капель в камере сгорания зависит от дальнобойности факела распыленного топлива. Дальнобойность (глубина проникновения частиц топлива в среду сжатого воздуха) факела увеличивается при повышении давления впрыска и при уменьшении противодавления в цилиндре. На равномерное распределение капель топлива в объёме сжатого воздуха, а следовательно, и на качество смесеобразования значительное влияние оказывает конструкция камеры сгорания.  В автотракторных дизелях применяют два типа камер сгорания: неразделенные и разделенные. Неразделенные камеры сгорания (рис. 1, а) представляют собой единый объем, заключенный между днищем поршня и поверхностью головки, в котором происходит процесс смесеобразования и сгорания топлива, впрыснутого через форсунку. Тонкость распыливания и необходимая дальнобойность факела обеспечиваются большим давлением впрыска, равным 20—60 МПа, и малым диаметром сопловых отверстий форсунки. Равномерное распределение частиц топлива в объеме сжатого воздуха достигают применением многодырчатых форсунок. В автотракторных дизелях применяют два типа камер сгорания: неразделенные и разделенные. Неразделенные камеры сгорания (рис. 1, а) представляют собой единый объем, заключенный между днищем поршня и поверхностью головки, в котором происходит процесс смесеобразования и сгорания топлива, впрыснутого через форсунку. Тонкость распыливания и необходимая дальнобойность факела обеспечиваются большим давлением впрыска, равным 20—60 МПа, и малым диаметром сопловых отверстий форсунки. Равномерное распределение частиц топлива в объеме сжатого воздуха достигают применением многодырчатых форсунок.Дизели с неразделенными камерами характеризуются высокой экономичностью и хорошими пусковыми качествами, но обладают повышенной жесткостью (резкое нарастание давления в процессе сгорания) работы и высокими требованиями к изготовлению и эксплуатации топливной аппаратуры. Разделенные камеры сгорания состоят из двух объемов, которые соединены между собой одним или несколькими каналами.  Рис. 1. Формы камер сгорания Разделённые камеры бывают двух типов: вихревые камеры и предкамеры. Вихревая камера (рис. 1, б) состоит из основной 3 и вихревой 1 камер, соединенных между собой каналом 2, «который расположен под углом к днищу поршня и тангенциально по отношению к вихревой, камере. Вихревая камера обычно имеет шаровую форму и располагается в головке цилиндра. Объем вихревой камеры составляет 60—80% от всего объема камеры сгорания.  Процесс смесеобразования и сгорания в дизелях с вихревой камерой осуществляется следующим образом. В процессе сжатия воздух из полости цилиндра поступает по тангенциальному каналу в вихревую камеру, где приобретает интенсивное вращательное движение. Благодаря этому топливо, впрыскиваемое форсункой, хорошо перемешивается с воздухом и самовоспламеняется. При сгорании топлива в вихревой камере давление в ней резко повышается и смесь несгоревшего топлива с продуктами сгорания перетекает через тангенциальный канал в основную камеру, где смешивается с еще неиспользованным воздухом, и полностью сгорает. Достоинство вихрекамерных дизелей: хорошее смесеобразование, возможность работы с пониженным коэффициентом избытка воздуха при бездымном сгорании, мягкая работа, возможность применения однодырчатых форсунок со сравнительно малым давлением впрыска топлива (10—15 МПа). К недостаткам дизелей с вихревой камерой относятся меньшая экономичность по сравнению с дизелями с неразделенным камерами и затруднительный пуск. В предкамерных дизелях камера сгорания состоит из основной камеры 3 и предкамеры 2 (рис. 1, в), соединенных между собой одним или несколькими каналами. Объем предкамеры составляет , 25-40% объема всей камеры сгорания. Процесс смесеобразования сгорания в предкамерных дизелях происходит следующим образом. В процессе сжатия часть воздуха из полости цилиндра перетекает в предкамеру с большой скоростью. Топливо, впрыскиваемое в предкамеру форсункой 1, перемешивается с движущимися с большой скоростью в ней воздухом и частично сгорает при малом коэффициенте избытка воздуха. При сгорании топлива давление в предкамере резко повышается и смесь несгоревшего топлива с продуктами сгорания перетекает в основную камеру, где смешивается с еще неиспользованным воздухом и полностью сгорает. Процесс смесеобразования и сгорания в дизелях с вихревой камерой осуществляется следующим образом. В процессе сжатия воздух из полости цилиндра поступает по тангенциальному каналу в вихревую камеру, где приобретает интенсивное вращательное движение. Благодаря этому топливо, впрыскиваемое форсункой, хорошо перемешивается с воздухом и самовоспламеняется. При сгорании топлива в вихревой камере давление в ней резко повышается и смесь несгоревшего топлива с продуктами сгорания перетекает через тангенциальный канал в основную камеру, где смешивается с еще неиспользованным воздухом, и полностью сгорает. Достоинство вихрекамерных дизелей: хорошее смесеобразование, возможность работы с пониженным коэффициентом избытка воздуха при бездымном сгорании, мягкая работа, возможность применения однодырчатых форсунок со сравнительно малым давлением впрыска топлива (10—15 МПа). К недостаткам дизелей с вихревой камерой относятся меньшая экономичность по сравнению с дизелями с неразделенным камерами и затруднительный пуск. В предкамерных дизелях камера сгорания состоит из основной камеры 3 и предкамеры 2 (рис. 1, в), соединенных между собой одним или несколькими каналами. Объем предкамеры составляет , 25-40% объема всей камеры сгорания. Процесс смесеобразования сгорания в предкамерных дизелях происходит следующим образом. В процессе сжатия часть воздуха из полости цилиндра перетекает в предкамеру с большой скоростью. Топливо, впрыскиваемое в предкамеру форсункой 1, перемешивается с движущимися с большой скоростью в ней воздухом и частично сгорает при малом коэффициенте избытка воздуха. При сгорании топлива давление в предкамере резко повышается и смесь несгоревшего топлива с продуктами сгорания перетекает в основную камеру, где смешивается с еще неиспользованным воздухом и полностью сгорает.Предкамерные дизели обладают теми же достоинствами и недостатками, что и вихрекамерные дизели.  Система питания дизеля Система питания дизеляСистема питания предназначена: для подачи под давлением в каждый цилиндр одинаковой, точно отмеренной порции топлива, соответствую-щей режиму работы дизеля; для очистки подаваемого топлива от механи-  Рис. 2. Схема системы питания дизеля ческих примесей и воды; для подачи и очистки воздуха и для отвода из цилиндров отработавших газов. Система питания дизеля (рис. 2) состоит из топливного бака 11, фильтров грубой 15 и тонкой 5 очистки топлива, топливоподкачивающего насоса 12, насоса высокого давления с регулятором 17, форсунок 3, воздухоочистителя 16, топливопровода высокого давления 6, трубок слива топ-лива 4 из форсунок, предпускового подогревателя 1 и топливопроводов низкого давления 2, 9, 10, 13 и 14.  Топливо из бака 11 по топливопроводу 14 засасывается топливопод-качивающим насосом 12 в фильтр грубой очистки 15, где обчищается от крупных механических примесей. Очищенное топливо подается топливо-подкачивающим насосом 12 под давлением по топливопроводу 13 к филь-тру 5 тонкой очистки. В фильтре 8 топливо очищается от оставшихся при-месей и по топливопроводу 9 поступает в насос 17 высокого давления. Из насоса 17 топливо под большим давлением подается по топливопроводу высокого давления 6 к форсункам 3, из которых в распыленном виде впрыскивается в камеры 5 сгорания. Излишки топлива, поданного в насос отводятся из него через перепускной клапан 7 по топливопроводу 10 об-ратно в насос 12. Топливо, которое просачивается через зазоры сопрягаемых деталей форсунок, по трубкам 4 отводится в фильтр 8. Топливо из бака 11 по топливопроводу 14 засасывается топливопод-качивающим насосом 12 в фильтр грубой очистки 15, где обчищается от крупных механических примесей. Очищенное топливо подается топливо-подкачивающим насосом 12 под давлением по топливопроводу 13 к филь-тру 5 тонкой очистки. В фильтре 8 топливо очищается от оставшихся при-месей и по топливопроводу 9 поступает в насос 17 высокого давления. Из насоса 17 топливо под большим давлением подается по топливопроводу высокого давления 6 к форсункам 3, из которых в распыленном виде впрыскивается в камеры 5 сгорания. Излишки топлива, поданного в насос отводятся из него через перепускной клапан 7 по топливопроводу 10 об-ратно в насос 12. Топливо, которое просачивается через зазоры сопрягаемых деталей форсунок, по трубкам 4 отводится в фильтр 8.Топливные баки служат для хранения на автомобиле или тракторе дизельного топлива и обладают емкостью, обеспечивающее работу дизеля с нагрузкой в течение 10—12 ч. Топливные фильтры предназначены для очистки топлива от механических примесей и воды. Топливо очищается в фильтрах грубой и тонкой очистки. Фильтр грубой очистки очищает от крупных частиц (40—80 мкм) механических примесей. Он включается в систему между баком и топливоподкачивающим насосом. Фильтр грубой очистки (рис. 3) состоит из корпуса 4, крышки 1, фильтрующего элемента 3 и крана 6 для слива от-стоя. Фильтрующий элемент состоит из сетчатого металлического каркаса с навитым на него ворсистым хлопчатобумажным шнуром. Правильность установки фильтрующего элемента обеспечивается розеткой 5. Между корпусом 4 и крышкой 1 установлена прокладка 2. Топливо, поступающее в корпус фильтра, проходит между витками хлопчатобумажного шнура, оставляя на его ворсинках механические при-меси. Очищенное топливо поступает во внутреннюю полость фильтрующего элемента и далее в отводящий топливопровод. Фильтры тонкой очистки обеспечивают очистку топлива от механических частиц небольшого размера (4—6 мкм). Их включают в систему питания между топливоподкачивающим насосом и насосом высокого давления. Фильтрующие элементы фильтров тонкой очистки устанавливаемых на автотракторных дизелях, изготовляют из хлопчатобумажной нити или минеральной шерсти.   Рис. 3. Фильтр грубой очистки топлива Топливоподкачивающие насосы предназначены для непрерывной подачи топлива из бака в насос высокого давления под постоянным избыточным давлением (ОД—0,3 МПа). Топливоподкачивающие насосы, применяемые на дизелях, по конструкции делят на поршневые, шестеренчатые и коловратные. В автотракторных дизелях широко применяют поршневые насосы, которые устанавливают на корпус топливного насоса высокого давления и приводят в действие от его кулачкового вала.   Рис. 4. Топливоподкачивающий насос: а, б – разрезы; в, г, -схемы действия. Топливоподкачивающий насос (рис. 4, а, б) состоит из корпуса 13, поршня 20 с пружиной 21, роликового толкателя 17 со штоком 16 и пру-жиной 15, всасывающего 12 и нагнетательного 2 клапанов с пружинами 3 и пробок 4 и 22. Нагнетательный клапан 2 центрируется в пробке 4. Над всасывающим клапаном расположен насос для ручной прокачки топлива, имеющий отверстие для центрирвания всасывающего клапана.  Насос ручной прокачки топлива служит для заполнения топливом системы питания при пуске дизеля. Он состоит из цилиндра с крышкой 6. В цилиндре движется поршень 8 со штоком 5 и рукояткой 7. На дне цилиндра имеется уплотнительное кольцо 10, которое зажимается при навинчивании рукоятки штока на крышку цилиндра. Топливо в насос подводится по каналу 11, а отводится по топливопроводу 1. Насос ручной прокачки топлива служит для заполнения топливом системы питания при пуске дизеля. Он состоит из цилиндра с крышкой 6. В цилиндре движется поршень 8 со штоком 5 и рукояткой 7. На дне цилиндра имеется уплотнительное кольцо 10, которое зажимается при навинчивании рукоятки штока на крышку цилиндра. Топливо в насос подводится по каналу 11, а отводится по топливопроводу 1. |