реферат матереаловедение. ре. Неметаллические материалы

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

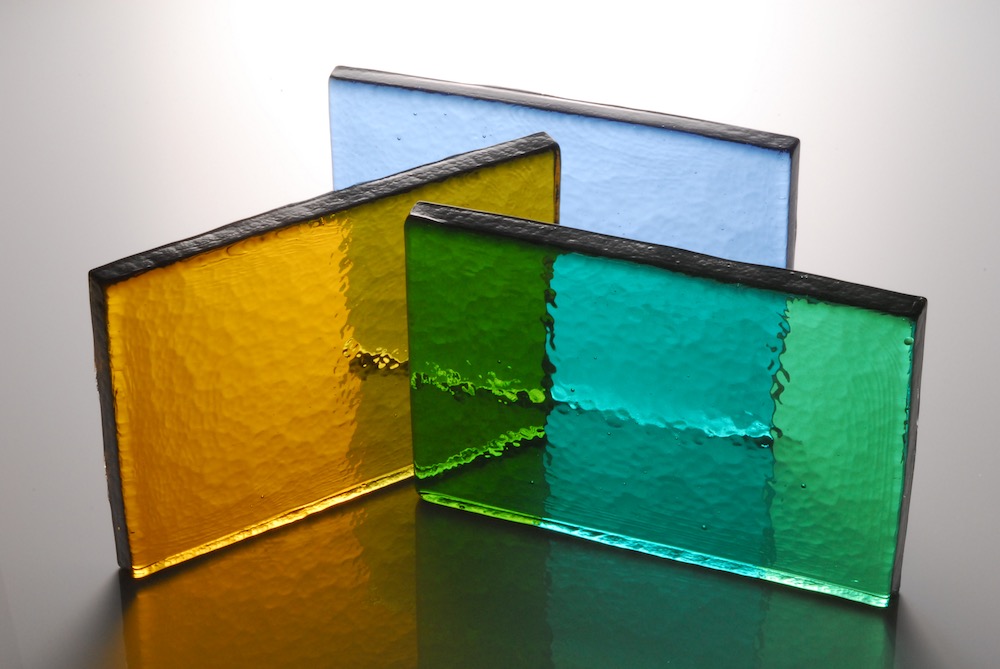

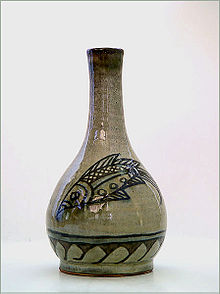

Классификация резинКлассификацию резин проводят, главным образом, по назначению. Существует также классификация резин по природе каучука. Ниже приводятся виды резин различного назначения. 1. Резины общего назначения работоспособны в интервале температур —50-И50 °С, изготавливаются на основе натурального и синтетических каучуков (изопренового, бутадиенового, бутадиен-стироль- ного, хлоропренового, бутилкаучука). Области применения резин общего назначения: производство шин, конвейерных лент, резиновой обуви, приводных ремней, бытовых изделий. 2. Теплостойкие резины длительно эксплуатируются при 150— 200 °С, кратковременно — при 500 °С. Их изготавливают на основе элементоорганических каучуков, в частности, кремнийорганического (силиконового). Хорошей теплостойкостью обладают резины на основе фторкаучуков. 3. Морозостойкие резины длительно эксплуатируются при температуре ниже -50 °С (-60 -4- -70 °С). Их изготавливают на основе сте- реорегулярного бутадиенового каучука СКД, изопренового каучука СКИ-3, силиконовых и некоторых других каучуков. -17- 4. Масло-, бензостойкие резины длительно работают без изменения свойств в среде нефтепродуктов. Их изготавливают из хлоропренового (найрита НП), бутадиен-нитрильных (СКН-18, СКН-26, СКН-32), уретановых (СКУ-7, СКУ-ПФЛ и др.), полисульфидного (тиокола) каучуков, фторкаучука. 5. Химически стойкие резины устойчивы к воздействию различных химических веществ, например, кислот, щелочей, пара, воды и др. Такие резины изготавливают из бутилкаучука, фторкаучука, хлоропренового и других каучуков. 6. Электропроводящие резины изготавливают на основе различных каучуков в зависимости от требований к другим характеристикам, обязательно лишь наличие в смеси большого количества электропроводящих дисперсных наполнителей (технического углерода, алюминия, графита). 7. Диэлектрические резины обладают малыми диэлектрическими потерями, низкой теплопроводностью, устойчивостью к высокому напряжению и другими свойствами. Их изготавливают на основе крем- нийорганического, изопренового, этиленпропиленового каучуков. 8. Радиационно стойкие резины устойчивы к воздействию ионизирующего излучения. Из них изготавливают защитные экраны рентгеновского оборудования, спецодежду, перчатки, прокладки атомных реакторов и др. Такие резины изготавливают из фторкаучуков, бута- диен-нитрильных каучуков с обязательным включением в композицию оксидов свинца или бария. СВОЙСТВА РЕЗИНЫ Резина является универсальным материалом, который обладает следующими свойствами: Высокая эластичность – способность к большим обратным деформациям в широком диапазоне температур. Упругость и стабильность форм при малых деформациях. Аморфность – легко деформируется при незначительном нажатии. Относительная мягкость. Плохо поглощает воду. Прочность и износостойкость. В зависимости от типа каучука резина может характеризоваться водо-, масло-, бензо-, термостойкостью и стойкостью к действию химических веществ, ионизирующих и световых излучений. Резина со временем утрачивает свои свойства и теряет форму, что проявляется разрушением и снижением прочности. Срок службы резиновых изделий зависит от условий использования и может составлять от нескольких дней до нескольких лет. Даже при длительном хранении резина стареет и становится непригодной к эксплуатации. -18- Применение резины Резиновые изделия находят самое широкое применение во всех отраслях народного хозяйства. Ассортимент резиновых изделий исчисляется в настоящее время десятками тысяч наименований. Оснвное применение резина находит в производстве шин. Кроме шин, в автомобиле насчитывается около 200 самых различных резиновых деталей: шланги, ремни, прокладки, втулки, муфты, буфера, мембраны, манжеты и т. д. Резина обладает высокими электроизоляционными свойствами, поэтому ее широко применяют для изоляции кабелей, проводов, магнето, защитных средств — перчаток, галош, ковриков. Основное свойство резины — очень высокая эластичность. Резина способна к большим деформациям, которые почти полностью обратимы. Кроме того, резина характеризуется высокими сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, хорошими электроизоляционными свойствами, небольшой плотностью, малой сжимаемостью, низкой теплопроводностью, а также хорошей вибростойкостью (способностью поглощать колебания). К недостаткам резиновых материалов можно отнести невысокую бензо- и маслостойкость, относительно низкую тепло- и морозостойкость, склонность к старению под воздействием тепла, кислорода, воздуха и света. Кроме того, являясь продуктом вулканизации (химического воздействия каучука с серой), резина содержит свободную серу, которая с течением времени выделяется и вызывает коррозию металлов, контактирующих с резиной. Резина используется в производстве шин (автомобильных, мотоциклетных и велосипедных), резинотехнических изделий — это транспортерные ленты, приводные ремни, напорные и напорно-вса- вывающие рукава, технические пластины, резиновые кольца различных уплотнителей, виброизоляторов и вибродемпферов, а также резиновых напольных покрытий и резиновой обуви. Из резины изготавливаются медицинские и защитные перчатки, специальные костюмы для войск химзащиты и гражданской обороны (ОЗКиЛ-2). -19- Стекло и Керамика Стекло́ — вещество и материал, один из самых древних и, благодаря разнообразию своих свойств, — универсальный в практике человека. Структурно-аморфно, изотропно; все виды стёкол при формировании преобразуются в агрегатном состоянии — от чрезвычайной вязкости жидкого до так называемого стеклообразного — в процессе остывания со скоростью, достаточной для предотвращения кристаллизации расплавов, получаемых плавлением сырья (шихты)[1][2]. Температура варки стёкол, от +300 до +2500 °C, определяется компонентами этих стеклообразующих расплавов (оксидами, фторидами, фосфатами и других). Прозрачность (для видимого излучения) не является общим свойством для всех видов природных и искусственных стёкол.  Классификация стекол. Стекла классифицируют в зависимости от состава. Название их зависит от содержания тех или иных оксидов. Различают следующие оксидные стекла: силикатные – SiO2; алюмосиликатные - Аl2O3, SiO2; боросиликатные - В2O3, SiO2; бороалюмосиликатные - В2O3, Аl2O3, SiO2 и другие. -20- Каждый вид стекла обладает определенными свойствами. Силикатные стекла подразделяют на обыкновенные, хрустальные, жаростойкие. К обыкновенным относят известково-натриевые, известково-калиевые, известково-натриево-калиевые стекла. Хрустальные стекла характеризуются повышенным блеском и сильным лучепреломлением. Различают хрусталь свинцовый и бессвинцовый. Свинцовый хрусталь имеет повышенную массу, хорошо декорируется. В зависимости от количества оксида свинца свинцовый хрусталь делят на 1. Хрустальное стекло, содержащее оксид свинца, бора или цинка в количестве не менее 10%. 2. Малосвинцовый хрусталь, содержащий 18-24% оксида свинца. 3. Свинцовый хрусталь, содержащий 24-30% оксида свинца. 4. Высокосвинцовый хрусталь, содержащий 30% и более оксида свинца. Бессвинцовый хрусталь содержит в основном оксид бария (не менее 18%), что улучшает лучепреломление, повышает твердость и блеск стекла, но уменьшает прозрачность. Жаростойкие стекла выдерживают резкие перепады температур. В их состав входят соединения бора (12-13%). Термическая стойкость такого стекла возрастает после закалки. Физические свойства стеклаПлотность стекла зависит от его химического состава. Считается, что минимальную плотность среди силикатных стёкол имеет чистое кварцевое стекло (плавленый кварц) — 2200 кг/м³ (хотя некоторые боросиликатные стёкла являются менее плотными). Напротив, плотность стёкол (хрусталь, свинцовое стекло и др.), содержащих оксиды тяжёлых элементов — свинца, висмута, тантала, бария — достигает 7500 кг/м³. Плотность обычных натрий-кальций-силикатных стёкол, в том числе оконных, колеблется в пределах 2500—2600 кг/м³. При повышении температуры с комнатной до 1300 °C плотность большинства стёкол уменьшается на 6—12 %, то есть в среднем на каждые 100 °C плотность уменьшается на 15 кг/м³.Модуль Юнга (модуль упругости) стёкол также зависит от их химического состава и может изменяться от {\displaystyle 50\cdot 10^{3}}  до {\displaystyle 60\cdot 10^{3}} до {\displaystyle 60\cdot 10^{3}} МПа. Для увеличения упругости оксид кремния частично замещают оксидами кальция, алюминия, магния, бора. Оксиды металлов повышают модуль упругости, так как прочность связей МеO значительно выше прочности связи SiО. Модуль сдвига 20 000—30 000 МПа, коэффициент Пуассона 0,25. МПа. Для увеличения упругости оксид кремния частично замещают оксидами кальция, алюминия, магния, бора. Оксиды металлов повышают модуль упругости, так как прочность связей МеO значительно выше прочности связи SiО. Модуль сдвига 20 000—30 000 МПа, коэффициент Пуассона 0,25.-21- Прочность: У обычных стёкол предел прочности на сжатие составляет от 500 до 2000 МПа (у оконного стекла около 1000 МПа). Предел прочности на растяжение у стекла значительно меньше, именно поэтому предел прочности стекла при изгибе измеряют пределом прочности при растяжении. Данная прочность колеблется в пределах от 35 до 100 МПа. Путём закаливания стекла удаётся повысить его прочность в 3—4 раза. Другим способом повышения прочности является ионообменная диффузия. Также значительно повышает прочность стёкол обработка их поверхности химическими реагентами с целью удаления дефектов поверхности (мельчайших трещин, царапин и так далее). Твёрдость стекла, как и многие другие свойства, зависит от примесей. По шкале Мооса она составляет 6—7 единиц, что находится между твёрдостью апатита и кварца. Наиболее твёрдыми являются кварцевое и малощелочное боросиликатное стёкла. С увеличением содержания щелочных оксидов твёрдость стекла снижается. Наиболее мягкое — свинцовое стекло. Хрупкость. В области относительно низких температур (ниже температуры плавления) стекло разрушается от механического воздействия без заметной пластической деформации и, таким образом, относится к идеально хрупким материалам (наряду с алмазом и кварцем). Данное свойство может быть отражено удельной ударной вязкостью. Как и в предыдущих случаях, изменение химического состава позволяет регулировать и это свойство: например, введение брома повышает прочность на удар почти вдвое. Для силикатных стёкол ударная вязкость составляет от 1,5 до 2 кН/м, что в 100 раз уступает железу. Теплопроводность стекла весьма незначительна и равна 0,017—0,032 кал/(см·с·град) или от 0,711 до 1,339 Вт/(м·К). У оконных стёкол это число равно 0,0023 кал/(см·с·град) (0,96 Вт/(м·К)). Температура плавления. Стекло — термопластичный материал, при нагреве оно постепенно размягчается и переходит в жидкость. Плавление происходит в некотором температурном интервале, величина которого зависит от химического состава стекла. Ниже температуры стеклования Тс стекло приобретает хрупкость. Для обычного силикатного стекла Тс = 425—600 °C. Выше температуры плавления стекло становится жидкостью. При этих температурах стекломасса перерабатывается в изделия. Применение стекла В зависимости от свойств и внешнего вида этому материалу можно найти почти любое применение. Основной потребитель изготавливаемого в наше время стекла – строительная отрасль. В ней используется более половины изготовляемого материала. Его назначение может быть самым разнообразным – облицовка стен, остекление окон, возведение стен из пустотелых кирпичей, теплоизоляция и т.д. К строительной области можно отнести и витражное стекло. Что такое готическое окно, знают наверняка все. Как правило, оно выложено из большого количества цветных стеклышек. В наше время витражи не потеряли своей актуальности и используются как в строительстве, так и в производстве мебели. -22-  На втором месте по популярности идут стеклянные сосуды различного назначения. Немного меньше производится посуды. Стоит отметить, что в химической отрасли стекло является незаменимым материалом, поскольку оно устойчиво к большинству реагентов. - Кера́мика (др.-греч. κέραμος — глина) — изделия из неорганических материалов (например, глины) и их смесей с минеральными добавками, изготавливаемые под воздействием высокой температуры с последующим охлаждением[1]. В узком смысле слово «керамика» обозначает глину, прошедшую обжиг. Самая ранняя керамика использовалась как посуда из глины или из смесей её с другими материалами. В настоящее время керамика применяется как материал в промышленности (машиностроение, приборостроение, авиационная промышленность и др.), строительстве, искусстве, широко используется в медицине, науке. В XX столетии были созданы новые керамические материалы для использования в полупроводниковой индустрии и др. областях. Современные высокотемпературные сверхпроводящие материалы также являются керамикой[2].  |