Нормирование точности и контроль деталей сборочной единицы

Скачать 1.95 Mb. Скачать 1.95 Mb.

|

|

| Наименования исходных данных | Значения исходных данных |

| Контролируемая поверхность (вал или отверстие) | Отверстие, D=60 мм |

| Исполнительный размер (D1,D2, D3 или d1, d2, d3) |  |

| Допуск на контролируемый размер, мкм | 30 |

| Коэффициент технологической точности  | 4 |

| Тип производства | Серийное |

Задание. Для заданной поверхности детали по варианту требуется выбрать универсальные средства измерения для цехового и арбитражного контроля; определить параметры разбраковки при заданной относительной точности изготовления; решить вопрос о введении производственного допуска. Представить схемы вариантов приемочных границ.

Решение.

Для заданного диаметра по решению задания 1.1.3 назначена посадка

Так как процесс нестабильный (

) в условиях серийного производства, то требуется ввести производственный допуск и выбрать универсальные средства измерения. Деталь жёсткой конструкции, поэтому можно применить контактный метод измерения.

) в условиях серийного производства, то требуется ввести производственный допуск и выбрать универсальные средства измерения. Деталь жёсткой конструкции, поэтому можно применить контактный метод измерения.Для допуска на изготовление (IT=30 мкм) по [1, табл. Г1] найдём допускаемую погрешность измерения δ=9 мкм.

Выберем возможные средства измерения, удовлетворяющие условию:

,

,где

– погрешность средства измерения;

– погрешность средства измерения; – допускаемая погрешность измерения.

– допускаемая погрешность измерения.По таблице [1, табл. Г2] определим средства измерения, удовлетворяющие данному условию. Это:

Нутромер индикаторный НИ-100 (50-100) (ГОСТ 9244) КМД 3 кл.

Нутромер индикаторный НИ-100 (50-100) (ГОСТ 9244) КМД 3 кл.  у детали.

у детали. Методы измерения: контактный, относительный, косвенный.

;

;Нутромер индикаторный, повышенной точности

(КМД-3 кл.

) (модель 103).

) (модель 103).Методы измерения: контактный, относительный, косвенный.

;

;Нутромер индикаторный, повышенной точности

(КМД-3 кл.

) (модель 106).

) (модель 106).Методы измерения: контактный, относительный, косвенный.

;

;Пневмопробки с отсчётным прибором

у детали (установочные кольца по ГОСТ 14865).

у детали (установочные кольца по ГОСТ 14865).Методы измерения: бесконтактный, относительный, косвенный.

;

;Пневмопробки с отсчётным прибором

у детали (установочные кольца по ГОСТ 14865).

у детали (установочные кольца по ГОСТ 14865).Методы измерения: бесконтактный, относительный, косвенный.

.

.Учитывая наличие средств измерений в лаборатории, их стоимость и удобство в эксплуатации, выбираем нутромер индикаторный НИ-100 (50-100) (ГОСТ 9244) КМД 3 кл.

у детали . Его технические характеристики: предел измерения 50 – 100 мм, цена деления отсчётного устройства 0,001 мм, предельная погрешность

у детали . Его технические характеристики: предел измерения 50 – 100 мм, цена деления отсчётного устройства 0,001 мм, предельная погрешность  . Методы измерения: контактный, относительный, косвенный. Данное средство измерения обладает наименьшей требуемой точностью, приемлемой в данных условиях, а также оно проще по сравнению с пневмопробками, что означает большее распространение на производстве.

. Методы измерения: контактный, относительный, косвенный. Данное средство измерения обладает наименьшей требуемой точностью, приемлемой в данных условиях, а также оно проще по сравнению с пневмопробками, что означает большее распространение на производстве.Определим относительную точность метода измерения:

где

– среднее квадратичное отклонение погрешности метода измерения принятого средства измерения.

– среднее квадратичное отклонение погрешности метода измерения принятого средства измерения.При доверительной вероятности P=0,95 случайная погрешность (соответствующая не исключённой инструментальной погрешности

) принимается как

) принимается как  . Тогда

. Тогда  .

.Для нашего случая имеем:

Принимаем

По графикам на рисунке [1, рис. Г1] при

для заданной точности технологического процесса находим:

для заданной точности технологического процесса находим:m=0,3%;

n=2%;

Следовательно,

Рассчитаем предельно допустимые размеры, по которым производится оценка годности деталей:

Определим достоверность контроля по теории вероятностей:

где m и n– в сотых долях.

Среди годных деталей могут оказаться бракованные детали (не более 0,3%), у которых размеры выходят за границы поля допуска на величину до 1 мкм. Это риск заказчика. Риск изготовителя в этом случае будет не более 2%,

т. е. будут забракованы фактически годные детали.

Принимаем условие недопустимости риска заказчика, в этом случае увеличивается риск изготовителя.

Производим расчёт производственного допуска:

Предельно допустимые размеры с учётом производственного допуска:

Определим допускаемую погрешность измерения при арбитражной перепроверке:

По таблице [1, табл. Г2] для арбитражной проверки выбираем горизонтальный оптиметр ИКГ (±0,1 по шкале); (0-300); КМД-3 класса.

Его технические характеристики: цена деления 0,001 мм, предельная инструментальная погрешность

, предел измерений размеров внутренних поверхностей 13,5 – 150 мм. Метод измерения: бесконтактный, относительный, прямой.

, предел измерений размеров внутренних поверхностей 13,5 – 150 мм. Метод измерения: бесконтактный, относительный, прямой.

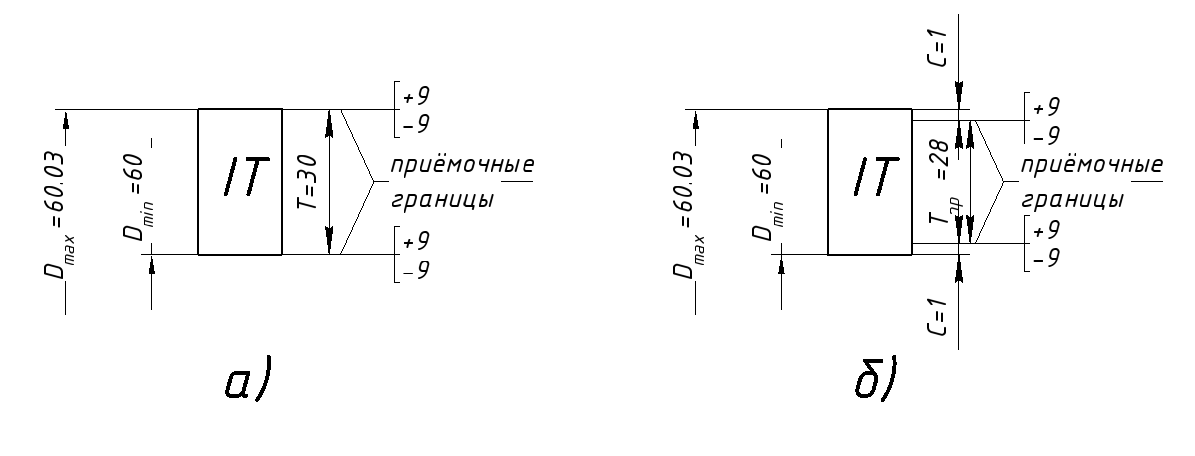

Приёмочные границы:

а – без производственного допуска; б – с производственным допуском.

СПИСОК ЛИТЕРАТУРЫ

СПИСОК ЛИТЕРАТУРЫОсновная

1. кайнова в. н. Метрология, стандартизация и сертификация: Практикум: Учебное пособие / Кайнова В. Н., Гребнева Т. Н. [и др.], под ред. В. Н. Кайновой; СПб.: Издательство «Лань», 2022. – 368 с.

2. Кайнова, В.Н. Нормирование точности изделий машиностроения: учеб. пособие / В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2007.−207с.

3. Нормирование точности деталей машин: метод. указ./ сост.: Л.А. Болдин [и др.]; НГТУ. Н.Новгород, 1999.

4. Нормирование точности деталей машин: метод. указ./ сост.: В.Н. Кайнова, И.Н. Фролова [и др.]; НГТУ. Н. Новгород, 1996.

5. Проектирование гладких калибров для контроля валов и отверстий: метод. указ. / сост.: В.Н.Кайнова [и др.]; НГТУ. Н.Новгород, 2004.

6. Выбор универсальных средств измерения: метод. указ./ сост.: В.Н. Кайнова, [и др.]; НГТУ. Н. Новгород, 1996.

Дополнительная

7. Белкин И. М. Допуски и посадки /И. М. Белкин. − М.:Машиностроение, 1992.

8. Марков Н. Н. Нормирование точности в машиностроении: – учеб. для машиностр. спец. вузов / Н. Н. Марков [и др.], под ред. Ю. М. Соломенцева. – 2-е изд., испр. и доп..− М.: Высш. шк., 2001.

9. Марков А. Л. Измерение зубчатых колес / А. Л. Марков. − Л.: Машиностроение, 1977.

10. Допуски и посадки: справочник в 2-х ч. / под ред. В. Д. Мягкова. − Л.: Машиностроение, 1983.

11. Дунаев П. Ф. Расчет допусков размеров / П. Ф. Дунаев, О. П. Леликов. − М.: Машиностроение, 1992.

12. Палей М. А. Допуски и посадки: справочник в 2-х ч./ М. А. Палей [и др.]. − Л.: Политехника, 1991.

13. Черменский О. Н. Подшипники качения: справочник-каталог/ О.Н. Черменский, Н. Н. Федотов. − М.: Машиностроение, 2003.

14. Радкевич Я. М. Метрология, стандартизация и сертификация: учеб для вузов / Я. М. Радкевич [и др.]. − М.: Высш. шк., 2004.

15. Варианты заданий курсовых работ по дисциплине «Метрология, стандартизация и сертификация» Ч.2: метод. указ./ сост.: В. Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2006.

16. Кайнова В. Н., Гребнева Т. Н. Метрология, стандартизация и сертификация: комплекс учебно-методических материалов: Ч1/ В. Н. Кайнова, Т. Н. Гребнева; НГТУ, Н.Новгород,2006.

Нормативная документация

1. ГОСТ 2.307-2011 ЕСКД. Нанесение размеров и предельных отклонений.

2. ГОСТ 2.308-2011 ЕСКД. Указание на чертежах допусков формы и распо-ложения поверхностей.

3. ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхности.

4. ГОСТ 2.403-75 ЕСКД. Правила выполнения чертежей цилиндрических зубчатых колес.

4. ГОСТ 2.403-75 ЕСКД. Правила выполнения чертежей цилиндрических зубчатых колес.5. ГОСТ 2.409-74 ЕСКД. Правила выполнения чертежей зубчатых (шлицевых) соединений.

6. ГОСТ 25346-2013 ОНВ. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки.

7. ГОСТ 25347-82 ОНВ. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов.

8. ГОСТ 24642-81 ОНВ. Допуски формы и расположения поверхностей.

Основные термины и определения.

9. ГОСТ 24643-81 ОНВ. Допуски формы и расположения. Числовые значения.

10. ГОСТ 520-2011 Подшипники качения. Общие технические условия.

11. ГОСТ 3189-89 Подшипники шариковые и роликовые. Система условных обозначений.

12. ГОСТ 3325-85 Подшипники качения. Поля допусков и технические

требования к посадочным поверхностям валов и корпусов. Посадки.

13. ГОСТ 8724-2002 ОНВ. Резьба метрическая. Диаметры и шаги.

14. ГОСТ 9150-2002 ОНВ. Резьба метрическая. Профиль.

15. ГОСТ 16093-2004 ОНВ. Резьба метрическая. Допуски. Посадки с зазором.

16. ГОСТ 24705-2004 ОНВ. Резьба метрическая. Основные размеры.

17. ГОСТ 1139-80 ОНВ. Соединения шлицевые прямобочные. Размеры и

допуски.

18. ГОСТ 23360-78 ОНВ. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

19. ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм.

20. ГОСТ 8.549-86 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками.

21. РД 50-98-86 Выбор универсальных средств измерений линейных размеров до 500 мм.

3.

3.