Чертеж 10 вариант 9. 1. Чертеж 10 Вариант 9. Нормирование точности и контроль деталей сборочной единицы

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

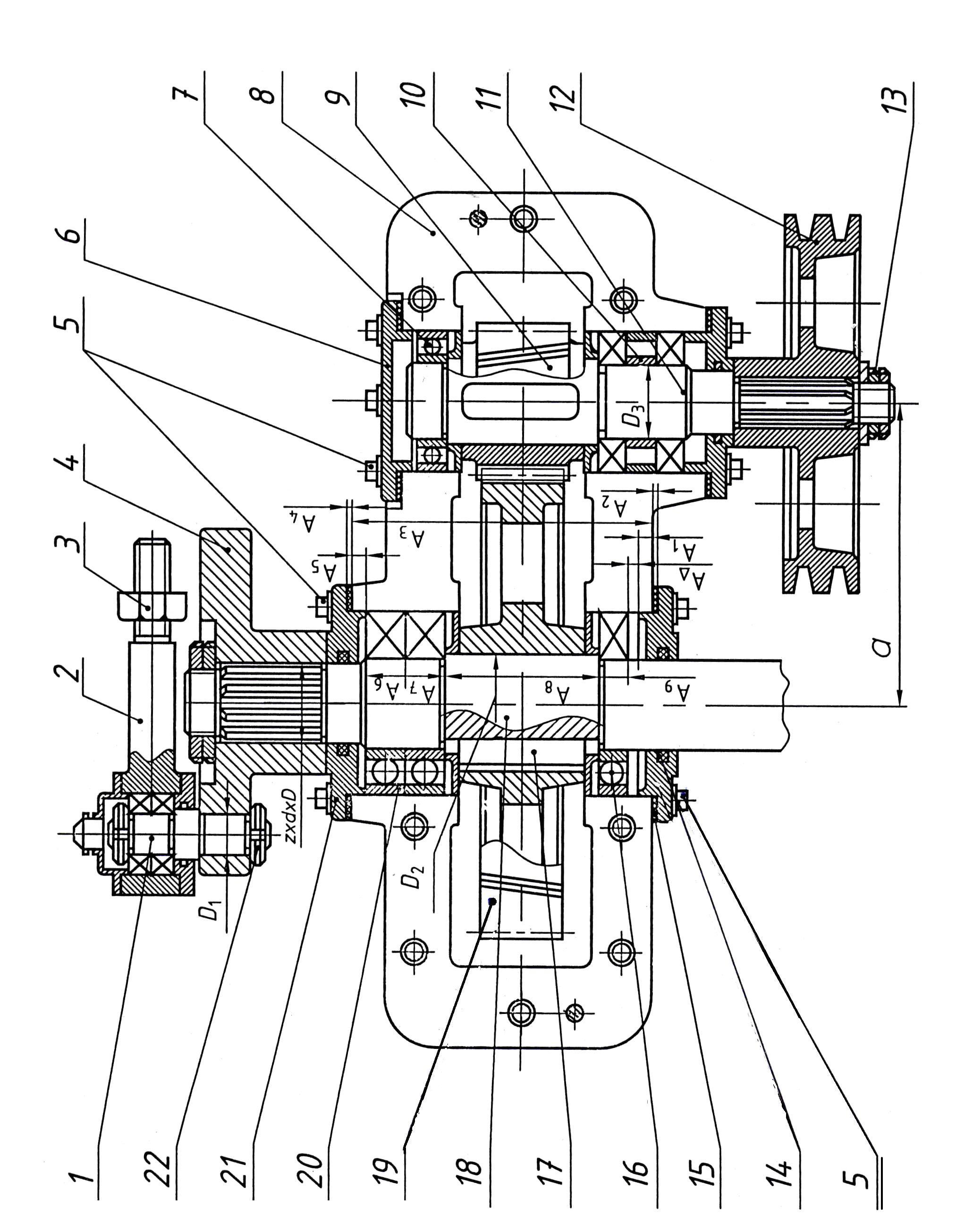

Нижегородский государственный технический университет им. Р.Е.Алексеева Кафедра «Технология машиностроения» КУРСОВАЯ РАБОТА по дисциплине МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ ТЕМА: «Нормирование точности и контроль деталей сборочной единицы» Вариант Выполнил студент (подпись) (Фамилия и инициалы) Факультет________________ Группа или шифр_________________ Руководитель____________________________________________________ (Фамилия и инициалы преподавателя) Сдана на проверку__________________ (дата) Зачтено__________________________________ (Оценка, дата и подпись преподавателя) Нижний Новгород 2020 СОДЕРЖАНИЕ ВВЕДЕНИЕ 1 1.НОРМИРОВАНИЕ ТОЧНОСТИ ГЛАДКИХ СОЕДИНЕНИЙ 4 1.2.ПОДБОР ПОСАДКИ МЕТОДОМ ПОДОБИЯ 4 1.2.НАЗНАЧЕНИЕ ПОСАДКИ РАСЧЕТНЫМ МЕТОДОМ 11 2ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ НА ВАЛ И КОРПУС 16 3НОРМИРОВАНИЕ ТОЧНОСТИ ТИПОВЫХ СОЕДИНЕНИЙ 22 3.1ШПОНОЧНОЕ СОЕДИНЕНИЕ 22 3.2ШЛИЦЕВОЕ СОЕДИНЕНИЕ 25 4ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ 28 ЗАКЛЮЧЕНИЕ 31 СПИСОК ЛИТЕРАТУРЫ 32 ВВЕДЕНИЕ2.10. РЕДУКТОР МУНДШТУЧНОЙ СТЕРЖНЕВОЙ МАШИНЫ На рис.2.10 представлен редуктор, который является частью мундштучной стержневой машины, предназначенной для изготовления стержней постоянного сечения. Вращение редуктору передаётся электродвигателем на шкив 12 через клиноременную передачу. Шкив закреплён на валу 11 с помощью шлицевого соединения и двух гаек 13 с мелким шагом и короткой длиной свинчивания. Шлицы в отверстии шкива не закаливаются, так как соединение неподвижное. На конце вала 18 на шлицах установлена смотровая муфта 4, в которую по диаметру D1 запрессован палец 1, закреплённый гайкой 22 с короткой длинной свинчивания. Головка шатуна 2 имеет гайку 3 с увеличенной длиной свинчивания, необходимой для регулировки хода шатуна. Шлицы в отверстии муфты не закаливаются. Вращение с вала 11 на вал 18 передаётся с помощью косозубой зубчатой передачи, состоящей из колёс 9 и 19. Зубчатые колёса на валы установлены с помощью шпоночных соединений и имеют хорошее центрирование по D2. Зубчатые передачи скоростные, выполнены из закаливаемых марок сталей и могут нагреваться до температуры +60 ºС. Корпус редуктора 8 и крышка (на рисунке не показана) выполнены из серого чугуна и нагреваются не более чем до +30 ºС. Вал 18 установлен на опоры из радиально-упорных подшипников. Подшипники при работе имеют перегрузку до 150% вибрации умеренные, режим работы нормальный. Крышки подшипников крепятся болтами 5 с нормальной длиной свинчивания (по 4 штуки на каждую крышку) к корпусу. В крышках находятся уплотнительные кольца 14, необходимые для удержания смазки. В корпусе 8 между подшипниками установлена втулка по D3 с зазором, величина которого оговорена заданием. При расчёте посадки учесть, что по этому диаметру выполнена посадка наружных колец подшипников. Между крышкой 15 и подшипником 16 предусмотрен тепловой зазор, величина которого обеспечивается расчётом размерной цепи.  Рис. 2.10. Редуктор мунштучной стержневой машины НОРМИРОВАНИЕ ТОЧНОСТИ ГЛАДКИХ СОЕДИНЕНИЙПОДБОР ПОСАДКИ МЕТОДОМ ПОДОБИЯТаблица 1 Карта исходных данных по D1

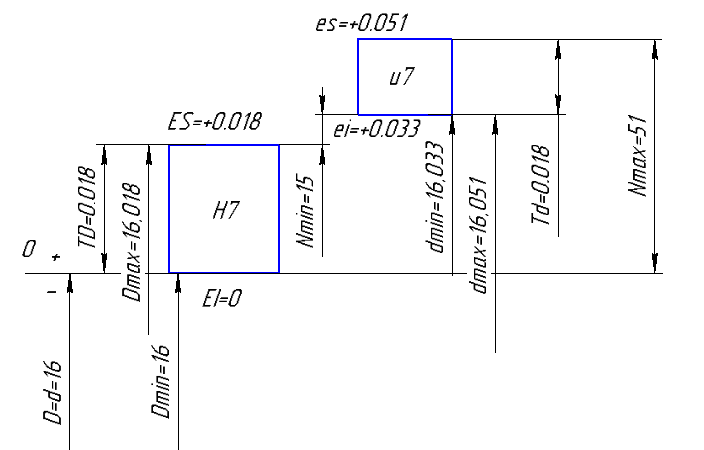

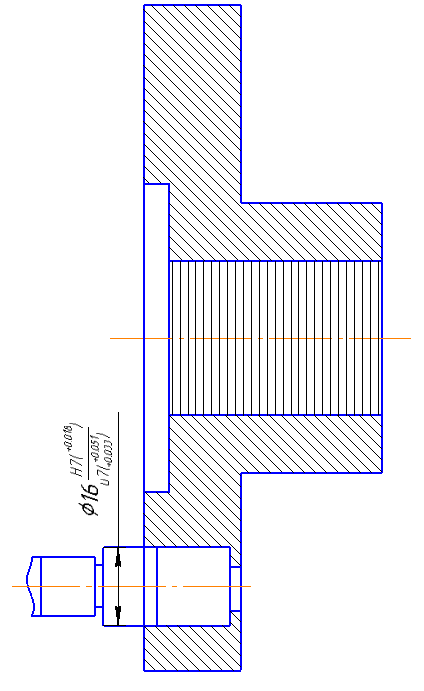

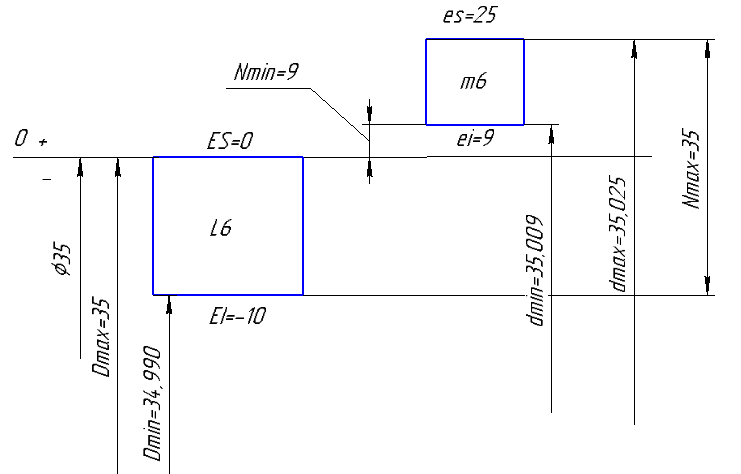

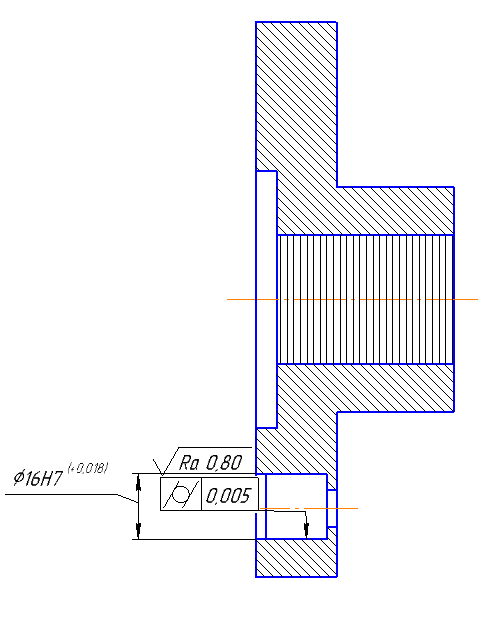

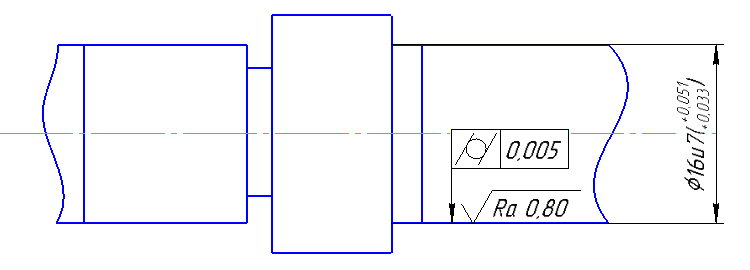

Выбрать систему посадки Задано соединение неподвижное с дополнительным креплением гайкой. Так как внутренние поверхности более сложны для обработки, выбираем предпочтительную систему отверстия СН. Определить тип посадки Методом подобия назначаем следующий вид посадки  , при которой более вероятны натяги. Применяются без дополнительного крепления в соединениях с тяжёлыми и динамическими нагрузками. , при которой более вероятны натяги. Применяются без дополнительного крепления в соединениях с тяжёлыми и динамическими нагрузками.Анализируя конструкцию и условия работы данного соединения, назначаем посадку  . Которая применяется для муфт на концах валов, установочных штифты в приспособлениях, пальцах эксцентриков кривошипно-шатунного механизма; металлокерамические втулок в корпусе сцепления трактора, соединения стальных деталей с деталями из пластмассы и мягких сплавов . Которая применяется для муфт на концах валов, установочных штифты в приспособлениях, пальцах эксцентриков кривошипно-шатунного механизма; металлокерамические втулок в корпусе сцепления трактора, соединения стальных деталей с деталями из пластмассы и мягких сплавовОпределить предельные отклонения сопрягаемых деталей Для отверстия:  Для вала:  Назначена посадка  Определить предельные размеры отверстия и вала Предельные размеры отверстия:  Предельные размеры вала:  Выполнить расчет характеристик посадки Определение величины зазоров (натягов) выполнять по формулам: Минимальный натяг:  Максимальный натяг:  Средневероятный зазор:  Рассчитать допуск посадки по двум формулам:  Построить схему расположения полей допусков  Рис.1.1 Схема расположения полей допусков вала и отверстия посадки по D1 Назначить шероховатость и допуски формы поверхностей Технические требования на рабочие чертежи деталей определить расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимают значения [5, табл.2.11]: — для отверстия 7-го квалитета:  — для вала 6-го квалитета:  .[1] .[1]Допуск формы поверхности − цилиндричности (круглости и допуск профиля продольного сечения) назначить по [2, табл. 3]: — для отверстия Ø16H7 рекомендуется 6-я степень, при относительной геометрической точности А допуск формы имеет значение:   [2, табл. 3] [2, табл. 3]— для вала Ø16u7 требуется 6-я степень, которая при относительной геометрической точности А:   [2, табл. 3] [2, табл. 3]

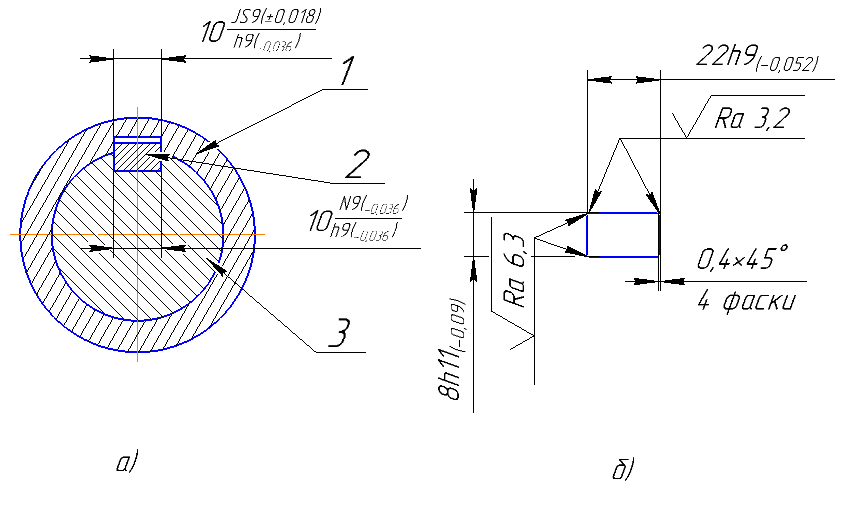

в) Рис.1.2. Эскизы: а − муфта 4; б – палец 1 в – эскиз сборки Таблица 2 Карта исходных данных по D2

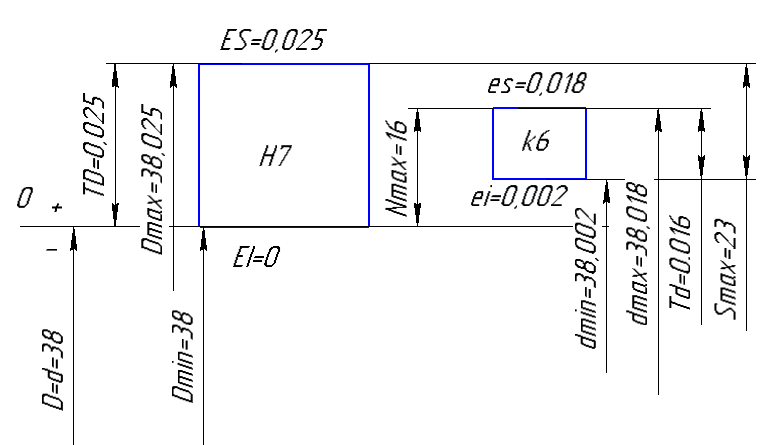

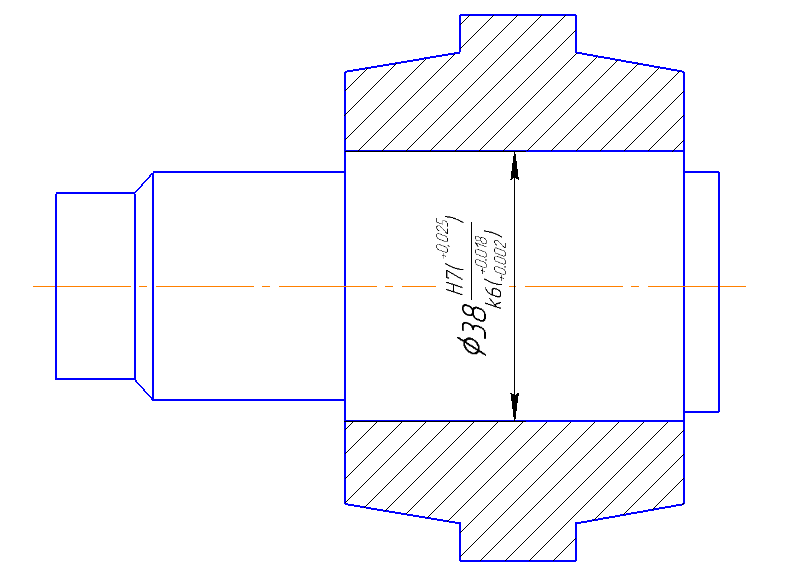

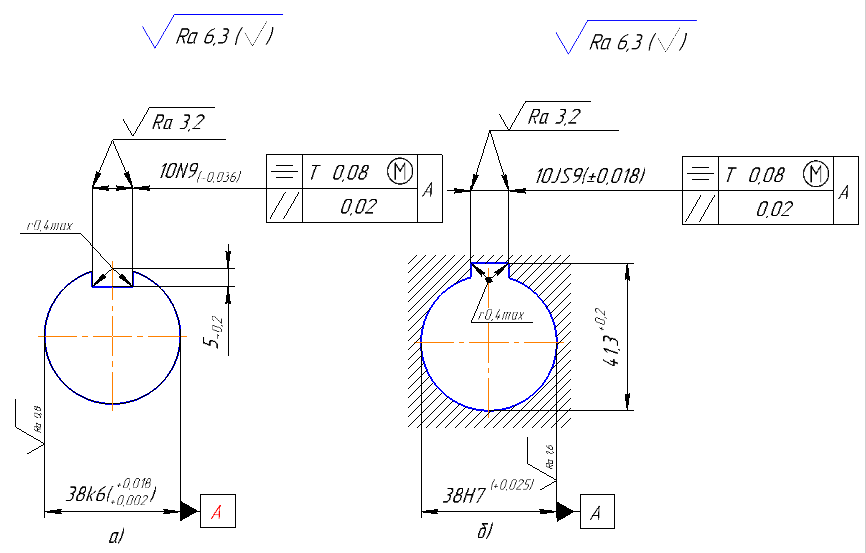

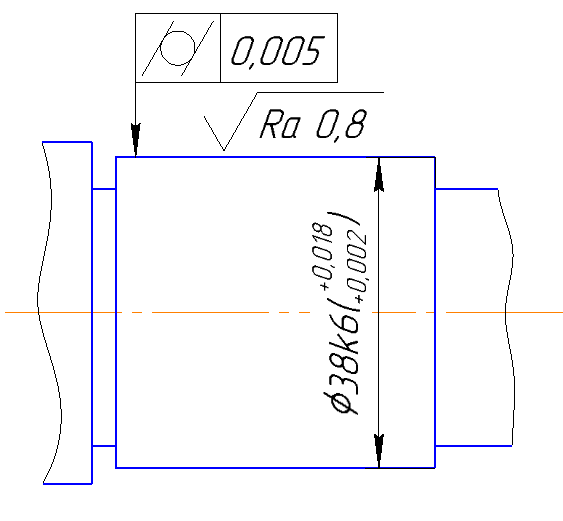

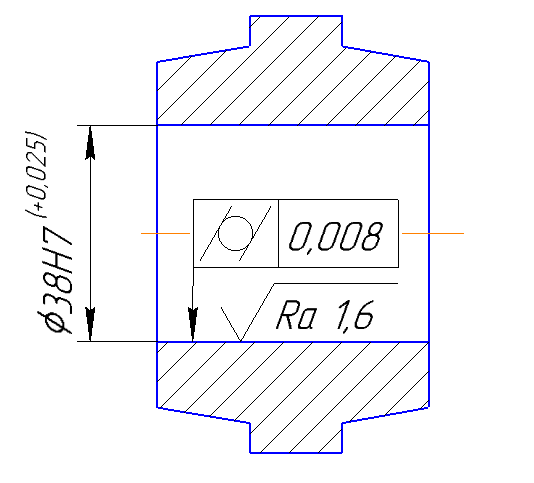

Выбрать систему посадки Зубчатые колёса на валы установлены с помощью шпоночных соединений и имеют хорошее центрирование. Этим условиям соответствует переходная посадка. Так как внутренние поверхности более сложны в обработке, то выбираем систему отверстия СН Определить тип посадки Методом подобия назначаем следующий вид посадки  . Вероятность получения зазоров и натягов одинакова. При L 3d зазоры не ощущаются. Обеспечивается хорошее центрирование, требуют дополнительного крепления, применяются в передачах со средними скоростями (до 15 м/с) в точных квалитетах. . Вероятность получения зазоров и натягов одинакова. При L 3d зазоры не ощущаются. Обеспечивается хорошее центрирование, требуют дополнительного крепления, применяются в передачах со средними скоростями (до 15 м/с) в точных квалитетах.Анализируя конструкцию и условия работы данного соединения, назначаем посадку  . .Определить предельные отклонения сопрягаемых деталей Для отверстия:  Для вала:  Назначена посадка  Определить предельные размеры отверстия и вала Предельные размеры отверстия:  Предельные размеры вала:  Выполнить расчет характеристик посадки Определение величины зазоров (натягов) выполнять по формулам: Максимальный натяг:  Максимальный зазор:  Средневероятный зазор:  . Рассчитать допуск посадки по двум формулам:  Построить схему расположения полей допусков  Рис.1.3 Схема расположения полей допусков вала и отверстия посадки по D2 Назначить шероховатость и допуски формы поверхностей Технические требования на рабочие чертежи деталей определить расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимают значения [5, табл.2.11]: — для отверстия 7-го квалитета:  — для вала 6-го квалитета:  .[1] .[1]Допуск формы поверхности − цилиндричности (круглости и допуск профиля продольного сечения) назначить по [2, табл. 3]: — для отверстия Ø38H7 рекомендуется 6-я степень, при относительной геометрической точности А допуск формы имеет значение:  [2, табл. 3] [2, табл. 3]— для вала Ø38k6 требуется 5-я степень, которая при относительной геометрической точности А:  [2, табл. 3] [2, табл. 3]

в) Рис.1.4. Эскизы: а – вал 18; б − зубчатого колеса 17 в – эскиз сборки НАЗНАЧЕНИЕ ПОСАДКИ РАСЧЕТНЫМ МЕТОДОМТаблица3 Карта исходных данных по D3

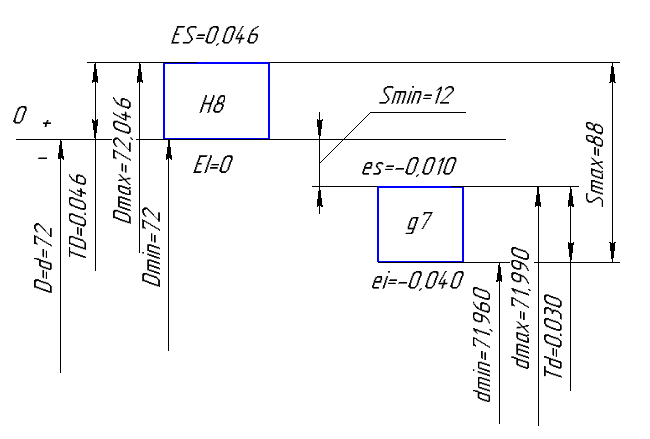

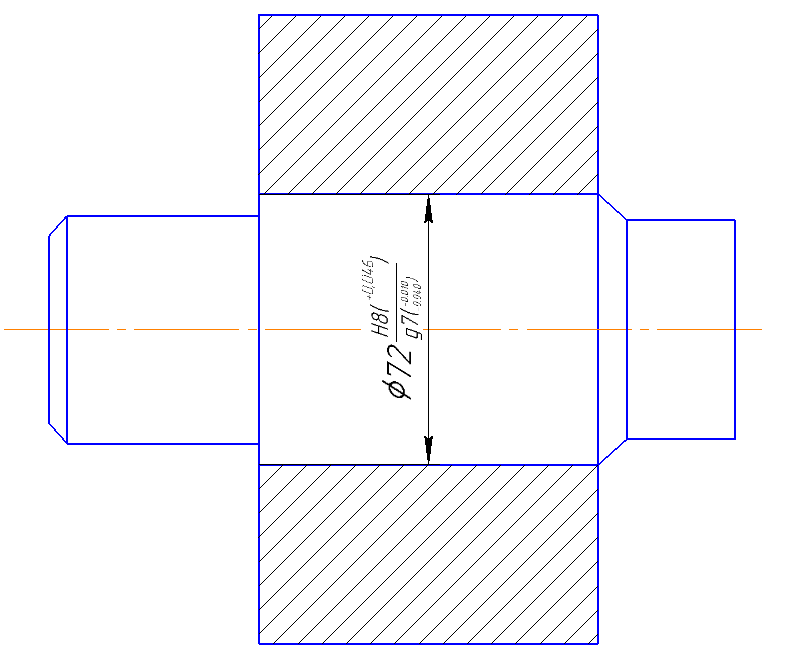

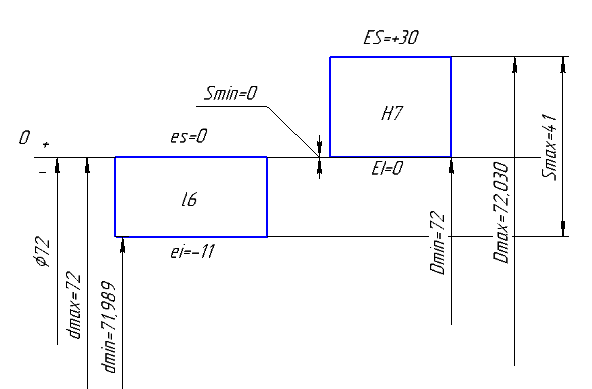

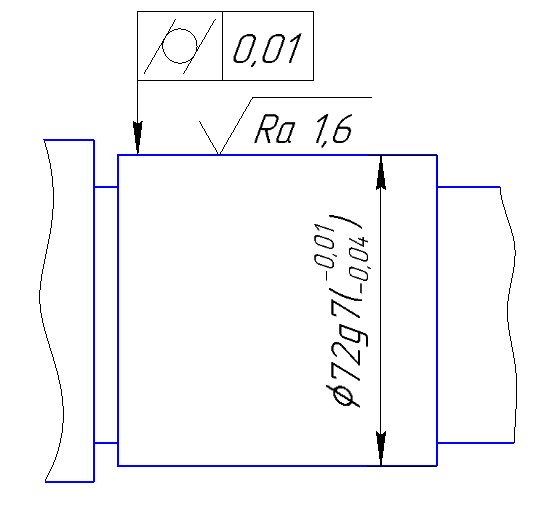

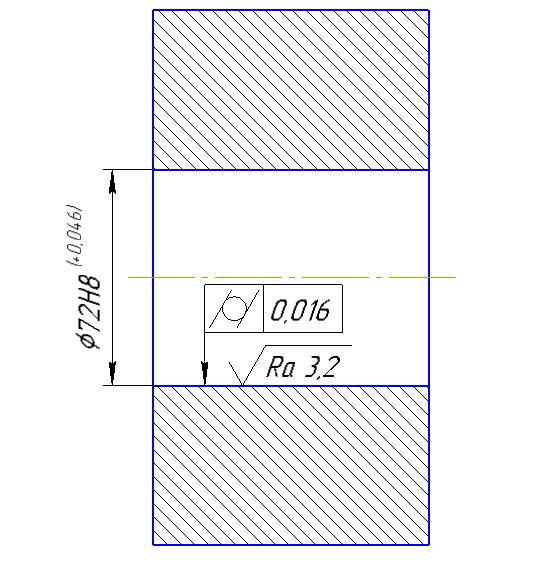

Выбрать систему посадки В корпусе 8 между подшипниками установлена втулка по D3 с зазором, величина которого оговорена заданием. При расчёте посадки учесть, что по этому диаметру выполнена посадка наружных колец подшипников. Так как внутренние поверхности более сложны в обработке и измерении, выбираем систему отверстия СН. Рассчитать относительную точность посадки и определить квалитет Рассчитать допуск посадки: TS = Smax - Smin = 88 - 10 = 78 мкм По номинальному размеру  находим единицу допуска: находим единицу допуска: i= 1,9 мкм. Средняя точность по числу единиц допуска посадки: as=TS/ i= 78/1,9 = 41 Исходя из того, что as= aD+ ad , принимаем aD= 25, ad=16, что соответствует 8-му квалитету для отверстия и 7 – для вала. Определить предельные отклонения сопрягаемых деталей Принята система отверстия, следовательно, отверстие −  . .Верхнее отклонение по модулю для вала равно минимальному зазору  что соответствует основному отклонению – g [1, табл.1.2] что соответствует основному отклонению – g [1, табл.1.2] , следовательно, вал имеет поле допуска – Ø72g7 , следовательно, вал имеет поле допуска – Ø72g7Нижнее отклонение вала определим по формуле:  Посадка будет в следующем виде  Расчет характеристик посадки Предельные размеры отверстия:  Предельные размеры вала:  Минимальный зазор:  Максимальный зазор:  Средневероятный зазор:  Расчетный допуск посадки  Проверка правильности расчета посадки производится путем сравнения табличных (стандартных) значений предельных зазоров с заданными:  , ,  Условия правильности расчета выполнены. Схема расположения полей допусков посадки по диаметру D3 представлена на рис.1.5.  Рис 1.5. Схема расположения полей допусков вала и отверстия посадки по D3 Назначить шероховатость и допуски формы поверхностей Технические требования на рабочие чертежи деталей определить расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимают значения [5, табл.2.11]:  . .— для отверстия 8-го квалитета:  ; ;  — для вала 7-го квалитета:  ; ;  .[1] .[1]Допуск формы поверхности − цилиндричности (круглости и допуск профиля продольного сечения) назначить по [2, табл. 3]: — для отверстия Ø72H8 рекомендуется 7-я степень, при относительной геометрической точности А допуск формы имеет значение:   [2, табл. 3] [2, табл. 3]— для вала Ø72g7 требуется 6-я степень, которая при относительной геометрической точности А:   [2, табл. 3] [2, табл. 3]

в) Рис.1.6. Эскизы: а – вал; б − втулка в – эскиз сборки ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ НА ВАЛ И КОРПУСДля колец заданного подшипника назначить посадки на вал и в корпус. Расшифровать условное обозначение подшипника. Построить схемы полей допусков. Вычертить эскизы подшипникового узла и посадочных поверхностей вала и корпуса под подшипник. Таблица2.1 Карта исходных данных для подшипников качения

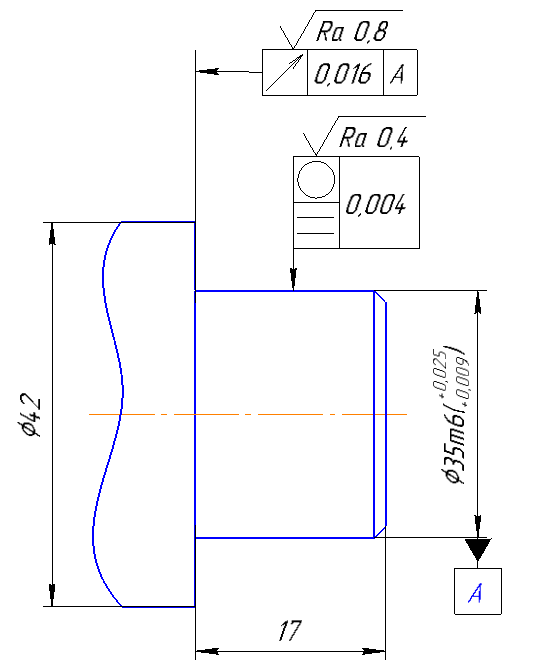

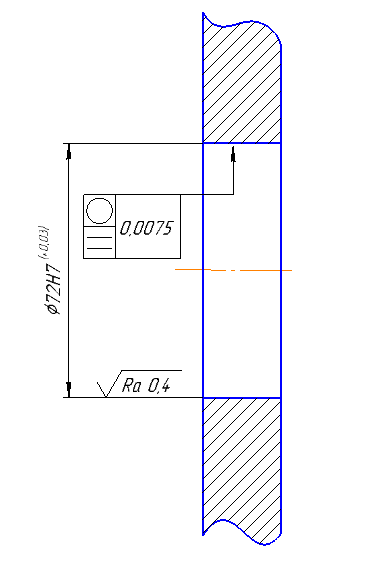

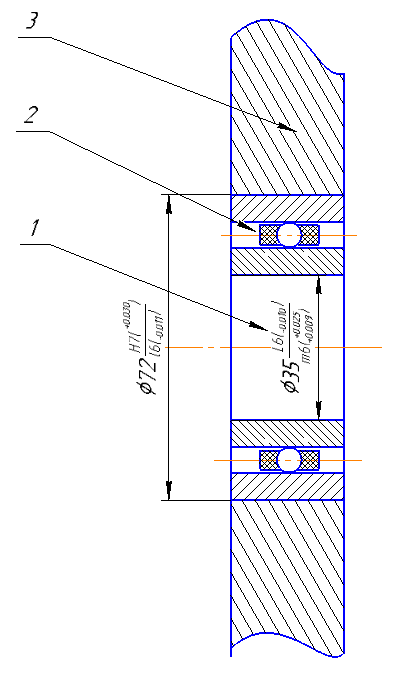

Расшифровать условное обозначение подшипника Условное обозначение подшипника – 6-36207 46308 – подшипник радиально-упорный шариковый однорядный неразъемный со скосом на наружном кольце с углом наклона = 12 по ГОСТ 831: внутренний диаметром d= 35 мм конструктивное исполнение 036000 – подшипник однорядный неразъемный со скосом на наружном кольце с углом контакта = 12 тип подшипника 006000 – радиально-упорный шариковый серия по диаметру – 2 размерная серия - 0000200 серия по ширине – 0 класс точности - 6 Конструктивные размеры подшипника Определяем параметры подшипника: Внутренний диаметр подшипника d = 35 мм. Наружный диаметр подшипника D = 72 мм. Ширина подшипника B = 17 мм. Радиусы закруглений r = 2 мм; r1 = 1 мм Определим отклонения внутреннего и наружного колец подшипника: [5, табл.4.9.]: L6=Ld= ∆dmp=  мкм; мкм; l6= lD = ∆Dmp=  мкм. мкм.Определить вид нагружения колец Вращающаяся деталь - вал, следовательно, внутренне кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение. Расчет интенсивности радиальной нагрузки Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:  , , - интенсивность радиальной нагрузки, кН/м; - интенсивность радиальной нагрузки, кН/м;R- радиальная нагрузка на подшипник, кН; B - ширина подшипника, мм; r и r1 - радиусы закруглений внутреннего кольца подшипника, мм; К1 - динамический коэффициент посадки, зависящий от допустимой перегрузки, K1=1 при перегрузке до 150%; К2 - коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса. Для жесткой конструкции К2=1 К3 - коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору, для однорядных подшипников К3=1  . .Выбор полей допусков Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности [5,табл. 4.12] . Посадка для внутреннего кольца подшипника  . .Для местно-нагруженного кольца подберем посадку в зависимости от диаметра, класса точности и величины перегрузки [5,табл. 4.13] Посадка для наружного кольца подшипника  . .Определить предельные размеры Внутреннее кольцо подшипника:  Вал:  Минимальный натяг:  Максимальный натяг:  Средний натяг:  Отверстие корпуса:  Наружное кольцо подшипника:  Максимальный натяг:  Максимальный зазор:  Средневероятный зазор:  Построить схемы расположения полей допусков  Рис.2.1. Схема расположения полей допусков внутреннего кольца подшипника и вала  Рис. 2.2. Схема расположения полей допусков наружного кольца подшипника и отверстия Технические требования на рабочие поверхности вала и корпуса Методом подобия назначаем параметры шероховатости поверхностей сопрягаемых деталей [5, табл. 2.3]: для вала Ra = 0,4 мкм, отверстия в корпусе Ra = 0,4 мкм и торцов заплечиков Ra = 0,8 мкм. Допуски формы и расположения посадочных поверхностей валов и отверстий корпусов установлены ГОСТ 3325 и приводятся в [5, табл. 4.15]. Допуски круглости и профиля продольного сечения: − для вала Тф = 4 мкм; − для отверстия: Тф= 7,5 мкм. Допуск торцового биения заплечиков: − вала: Т б = 16 мкм; − отверстия Т б = 30 мкм. Размеры заплечиков и канавок определены ГОСТ 20226 и зависят от радиуса закругления торца подшипника [5, табл.4.14]. При радиусе 2 мм определим: − высоту заплечика – 3,5 мм; − глубину канавки – 0,3 мм; − ширину канавки на валу – 2,4 мм; − ширину канавки в корпусе – 3 мм. Рабочие чертежи вала и корпуса представлены на рис. 2.3 и рис.2.4, а сборочный чертеж узла с подшипником на рис.2.5.  Рис. 2.3. Рабочий чертеж вала  Рис. 2.4 Рабочий чертеж корпуса  Рис. 2.5. Сборочный чертеж узла с подшипником: – вал; 2 – подшипник; 3 – корпус НОРМИРОВАНИЕ ТОЧНОСТИ ТИПОВЫХ СОЕДИНЕНИЙШПОНОЧНОЕ СОЕДИНЕНИЕКарта исходных данных шпоночного соединения

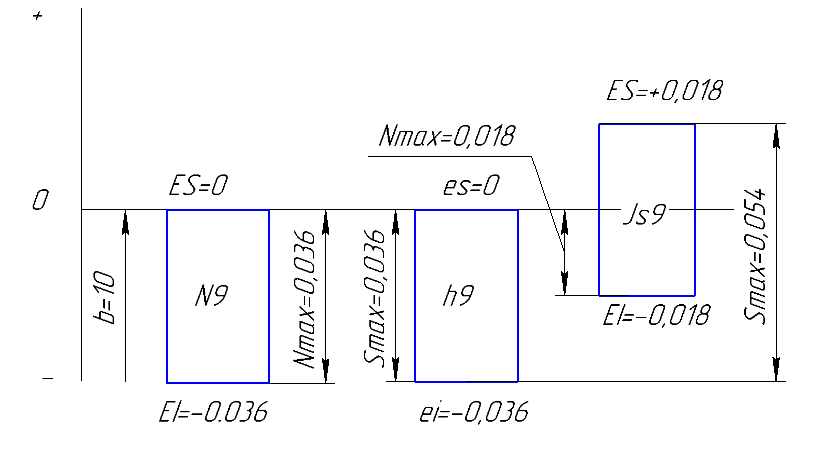

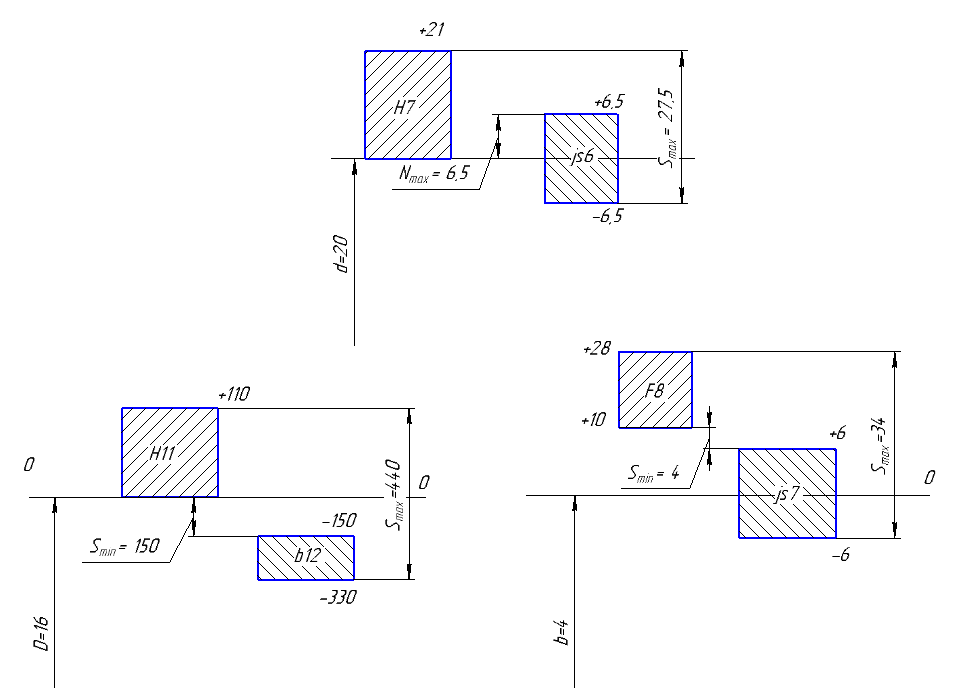

Решение 1.Для заданного диаметра назначена посадка  2. Для интервала диаметров 30…38 мм сечение шпонки  = =  (мм), интервал длин шпонки от 22 до 110 (мм). Из этого интервала назначим наименьшую из возможных длин, равную 22 мм, поскольку ширина ступицы меньше диаметра посадочной поверхности, равного Ø38 мм. (мм), интервал длин шпонки от 22 до 110 (мм). Из этого интервала назначим наименьшую из возможных длин, равную 22 мм, поскольку ширина ступицы меньше диаметра посадочной поверхности, равного Ø38 мм.Так как шпоночный паз вала открытый, глубину паза вала задаем размером t1 = 5 -0.2 мм. Глубина шпоночного паза во втулке может задаваться размером t2 = 3,3+0,2 мм или размером d+t2 = 41,3+0,2, последний является предпочтительным размером. Радиус закругления r или фаска S1min равны 0,4. С учетом того, что шпонка имеет 2-ое исполнение, запишем условное обозначение шпонки: Шпонка 1 -  ГОСТ 23360 . ГОСТ 23360 .3. Изделие – редуктор мунштучной стержневой машины, поэтому тип производства – серийный. Шпонка нормальная, так как шпонка расположена на ступени вала, следовательно, характер шпоночного соединения – плотное. 4. Выбираем поля допусков на ширину b шпонки и пазов в соответствии с выбранной схемой соединения: ширина шпонки - h9; ширина паза на валу- N 9; ширина паза в отверстии втулки - Js9. 5.Предельные отклонения для выбранных полей допусков:  6. Рассчитаем допуски симметричности и параллельности шпоночных пазов:  , округляем до 0,02 для размера 10 мм; , округляем до 0,02 для размера 10 мм;  , округляем до 0,08 для размера 22 мм. , округляем до 0,08 для размера 22 мм.7. Схемы расположения полей допусков, назначенных по ширине шпонки b представлены на рис. 3.1. 8. Эскиз поперечного сечения шпоночного соединения с указанием выбранных посадок в смешанном обозначении представлены на рис. 3.2. 9. Поперечные сечения вала и втулки представлены на рис. 3.3.  Рис.3.1. Схемы расположения полей допусков на размер b = 14  Рис. 3.2. Выполнение шпоночного соединения: а - поперечное сечение в сборе(1 - втулка; 2 - шпонка; 3 - вал); б - сечение шпонки  Рис. 3.3. Поперечные сечения: а – вала (шпоночный паз исполнения 3); б – втулки ШЛИЦЕВОЕ СОЕДИНЕНИЕДано: шлицевого соединения средней серии с числом зубьев z = 6, внутренним диаметром d = 16 мм, наружным диаметром D = 20 мм, шириной зуба b = 4 мм, с центрированием по наружному диаметру, так как шлицы не закаливаются и соединение неподвижное, с посадкой по диаметру центрирования  и по размеру b - и по размеру b -  . .По центрирующему диаметру выбираем переходную посадку в системе отверстия –  , по ширине шлица , по ширине шлица  – комбинированная посадка с гарантированным зазором, по нецентрирующему диаметру стандартом установлена посадка – комбинированная посадка с гарантированным зазором, по нецентрирующему диаметру стандартом установлена посадка  с гарантированным зазором, в системе отверстия. с гарантированным зазором, в системе отверстия.Записать обозначения шлицевого соединения, вала и втулки с учетом полей допусков на не центрирующие элементы: соединение –  , ,втулка –  вал -  Схемы расположения полей допусков посадок по размерам d, D, b представлены на рис. 3.4.  Рис. 3.4 - Схема расположения полей допусков  Рис.3.10. Оформление поперечных сечений шлицевого соединения: а – шлицевое соединение в сборе; б – сечениевала D- 8 x 36b12 x 40f7 x 7f7; в – сечение втулки D- 8 x 36H11 x 40H7 x 7F8 Рис.3.5. Оформление поперечных сечений шлицевого соединения: а – шлицевое соединение в сборе; б – сечение вала D-6x16b12x50js6x4js7; в – сечение втулки D-6x16H11x20H7x4F8 ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯТаблица 2.1 Карта исходных данных по выбору средств измерения

Выбрать универсальное средство измерения для цехового контроля Выбор средств измерений зависит (СИ) от ряда факторов: - организационно – экономических (тип производства, вид взаимозаменяемости, стабильность технологического процесса, стоимость, наличие СИ и др.); - конструкторских параметров изделия (габариты, масса, жесткость, вид контролируемой поверхности и др.); - метрологических (пределы и диапазон измерения, цена деления, класс точности, погрешность СИ и др.). Универсальные СИ находят широкое применение во всех типах производств, так как имеют низкую себестоимость. Произведем выбор СИ по метрологическим факторам, учитывая, что контролируется отверстие. Считаем, что некоторые систематические погрешности (температурная, погрешность базирования и др.) устранены до начала процесса измерения. Допускаемая погрешность метода измерения должна быть больше неисключенной систематической погрешности СИ. По ГОСТ 8.051 определим для размера 72 допуск на изготовление (IT) и допускаемую погрешность измерения (δ), согласно [5, табл. 7.1]: IT=0,046 мм; δ=12 мкм. Выбираем возможное измерительное средство: [5, табл.7. 2]. Это код 18 - нутромер индикаторный НИ-100 ГОСТ 9244 со следующими техническими характеристиками: - цена деления отсчетного устройства:i = 0,002мм; - предельная погрешность измерительного средства: Δ=5,5мкм; Метод измерения прямой, контактный, относительный. Условное обозначение: Нутромер 50-100 ГОСТ 9244-75 Определить значения параметров разбраковки Оценка влияния погрешностей измерения на результаты разбраковки выполняется по относительной точности метода измерения:  где σмет =Δ/2=5,5/2= 2,75 мкм - среднее квадратичное отклонение погрешности измерения принятого средства измерения. Для 8-го квалитета стандарт рекомендует принять Амет(σ)=12%. По заданному коэффициент технологической точности  по графикам [5, рис. 7.1] определяем параметры разбраковки: по графикам [5, рис. 7.1] определяем параметры разбраковки:- необнаруженный брак (риск заказчика) m= 2,1%; - ложный брак (риск изготовителя) n= 4,8%; - вероятностный выход размера за границу поля допуска c/T=0,16%, С=IT× c/IT =46×0,16 = 7,36 мкм. Оценка годности деталей производится по предельно допустимым размерам: Dmax= 90,054 мм; Dmin= 90,000 мм. Среди годных деталей могут оказаться бракованные детали (не более 2,1%), у которых размеры выходят за границы поля допуска на величину до 0,54 мкм. Это риск заказчика. Риск изготовителя не более 4,8%. Выполнить расчет производственного допуска Принимаем условие недопустимости риска заказчика при Δ>δ и проводим расчет производственного допуска для измерения СИ по коду 16. Это нутромер микрометрический НМ 50-75, который имеет цену деления индикатора 0,01 мм и предельную погрешностью Δ=15 мкм: Тпр=IT – 2×C= 46 − 2×7,36 = 31,28 мкм Предельно допустимые размеры с учетом производственного допуска: Dmax= 72,046−0,00736 = 72,0386 мм, Dmin= 72,000+0,00736 = 72,0074 мм. Варианты установления приёмочных границ даны на рис.4.1. Выбор средств измерения для арбитражной перепроверки При разногласиях между рабочим и контролером требуется арбитражная перепроверка. Допускаемая погрешность при арбитражной перепроверке: Δарб = 0,3·δ = 0,3·12 = 3,6 мкм. Выбираем измерительное средство с кодом 23 [5,табл.7. 2]. Пневмопробки с отсчетным прибором с ценой деления 0,0002 мм и предельной погрешностью 0,5 мкм.  б) Рис.4.1. Варианты установления приёмочных границ: а - границы совпадают с конструкторским допуском; б - смещены на вероятную величину с ЗАКЛЮЧЕНИЕВ ходе выполнения курсовой работы были получены практические навыки: - расчет гладких цилиндрических соединений Для D1:  Для D2:  Для D3:  Посадка для внутреннего кольца подшипника  . .Посадка для наружного кольца подшипника  . .- расчет шпоночного соединения для диаметра  - расчет шлицевого соединения  - выбор универсальные средства измерения для исполнительного размер D3:  СПИСОК ЛИТЕРАТУРЫГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения ГОСТ 25346-89 Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки Кайнова, В.Н. Нормирование точности изделий машиностроения: учеб. пособие / В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2007.−207с. ГОСТ 8724-2002. Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги ГОСТ 24705-2004. Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры |

или

или  ?

?