Доклад Новейшие технологии на железнодорожном транспорте. доклад. Новейшие технологии на железнодорожном транспорте

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

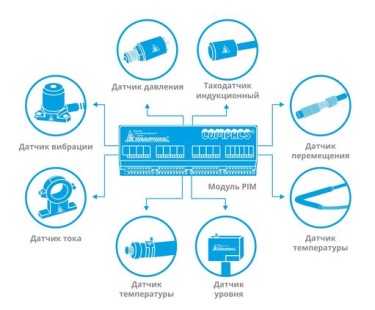

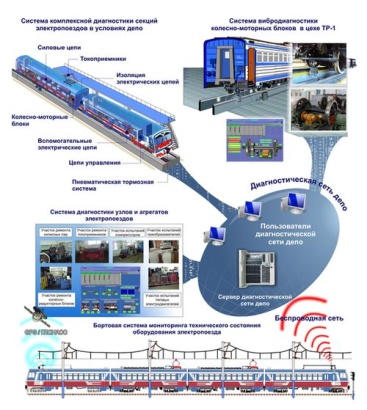

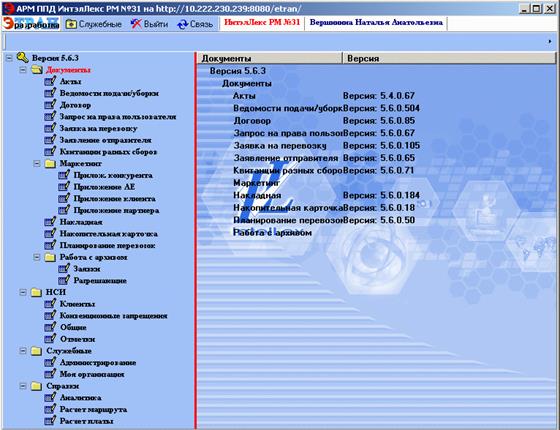

Доклад на тему: «Новейшие технологии на железнодорожном транспорте» План Введение Общие сведения Преимущества Программное обеспечение Экономический эффект Список литературы Введение Железнодорожный транспорт остается рентабельным для перевозки различных грузов в различных условиях, с невысокой себестоимостью перевозок грузов. Несмотря на то, что в настоящее время растет конкуренция между видами транспорта, железнодорожные перевозки остаются востребованными для организации перевозки пассажиров и грузов. Цифровые технологии — это уникальное явление, которое за последние десятилетия полностью поменяло образ жизни каждого из нас, они окружают нас, их влияние с каждым годом ощущается все сильнее. Мы живем в цифровой среде и в текущих условиях, если железнодорожная отрасль хочет оставаться конкурентоспособной, необходимо уже сейчас приспосабливаться к инновациям и увеличивать долю интеллектуальных систем и решений на железнодорожном транспорте. В системах КОМПАКС® реализованы все основные виды неразрушающего контроля (НК), среди которых вибродиагностика, акустическая эмиссия, электрический, оптический, вихретоковый, тепловой, ультразвуковой, акустический и другие методы НК. Это позволяет на единой программно-аппаратной платформе осуществлять автоматическую диагностику и мониторинг технического состояния различных видов оборудования, а именно: динамическое оборудование (машинное, роторное) – насосы, центробежные и поршневые компрессоры, электродвигатели, редукторы, мультипликаторы, вентиляторы, центрифуги, шестерни, - всего более 2560 типов вращающихся механизмов; статическое оборудование (колонно-емкостное) – колонны, резервуары, реакторы, трубопроводы, ресиверы, теплообменники, печи, и пр. Общие сведения СИСТЕМА ВИБРОДИАГНОСТИКИ ДИНАМИЧЕСКОГО ОБОРУДОВАНИЯ КОМПАКС. Система компьютерного мониторинга для предупреждения аварий и контроля состояния КОМПАКС Стационарная система мониторинга состояния оборудования КОМПАКС предназначена для обеспечения безопасной экологически чистой ресурсосберегающей эксплуатации оборудования взрывопожароопасных производств, предупреждения аварий, производственных неполадок и управления техническим состоянием оборудования путем его непрерывного компьютерного мониторинга. Система вибродиагностики КОМПАКС обеспечивает в автоматическом режиме, без участия человека, диагностику, мониторинг и прогноз технического состояния агрегатов с выдачей предписаний по ближайшим неотложным действиям с оборудованием технологическому персоналу в операторную установки и руководству предприятия посредством диагностической сети.  Мониторинг технического состояния - это диагностика всех основных неисправностей оборудования и входящих в его состав узлов с вероятностью, близкой к 1, на непрерывно примыкающих интервалах времени, в течении которого состояние оборудования существенно не меняется. Мониторинг технического состояния оборудования позволяет своевременно обнаруживать возникновение деструктивных нагрузок, дефектов и неисправностей и принять оперативные меры по восстановлению удовлетворительного технического состояния оборудования или приостановить развитие неисправностей в нем. Система КОМПАКС является универсальной системой комплексного мониторинга технического состояния оборудования и обладает гибкой распределенной параллельно-последовательной архитектурой, обеспечивающей высокую скорость и точность обработки информации (для динамического оборудования скорость опроса менее 0,02 мин. на канал, а для статического в режиме реального времени), что позволяет реализовать следующие основные принципы: Принцип информационной полноты обеспечивает выбор диагностических признаков, снижающий вероятность пропуска отказа. Принцип достаточности определяет выбор минимального числа датчиков, обеспечивающих наблюдаемость технического состояния оборудования. Принцип инвариантности и коллективного распознавания регламентирует выбор и селекцию коллективных диагностических признаков, которые инвариантны к конструкции машины и форме связи с параметрами ее технического состояния. Принцип структурной гибкости и программируемости обеспечивает реализацию оптимальной параллельно-последовательной структуры системы. Принцип коррекции неидеальности измерительных трактов вычислительными методами на ЭВМ (коррекция нелинейности датчиков, амплитудно-фазовых характеристик согласующие преобразовательных звеньев и т.д.) позволяет обеспечить высокие метрологические свойства систем диагностики и мониторинга при небольших аппаратных затратах. Принцип самодиагностики и автоматизированной поверки измерительных и управляющих каналов системы обеспечивает легкий пуск ее в эксплуатацию, простоту обслуживания и ремонта отдельных каналов, метрологическую и функциональную надежность системы, ее выживаемость и приспособляемость к постоянно меняющимся условиям реального производства. Принцип дружественности интерфейса при максимальной информационной емкости экрана представления данных обеспечивает восприятие оператором состояния технологической системы в целом при одном взгляде на монитор и получение целеуказающего предписания на ближайшие неотложные действия. Принцип многоуровневой организации обеспечивает работу с системой специалистам разных уровней квалификации и ответственности. В комплексной системе мониторинга КОМПАКС используются такие методы неразрушающего контроля, как вибрационный, акустико-эмиссионный, тепловой, электрический, вихретоковый, акустический, оптический и др. Использование этих методов в комплексе позволяет на единой программноаппаратной платформе и в единой информационной среде контролировать как динамическое оборудование (насосы, компрессоры и т.д.), так и статическое (колонны, реакторы, резервуары, трубопроводы) - система КОМПАКС -АЭ. Датчики вибрации позволяют измерять совместно 3 вибропараметра: виброускорение, виброскорость и виброперемещение. Совместный анализ виброускорения, виброскорости, виброперемещения, их скоростей роста, стохастических и спектрально-корреляционных характеристик вибропараметров позволяет выявить дефекты на стадии зарождения, что подтверждено 20-летним опытом эксплуатации систем КОМПАКС на сотнях производств 12 отраслей народного хозяйства. Комплексная стационарная система мониторинга технического состояния оборудования КОМПАКС относится к системам первого класса и может применяться для комплексного мониторинга всей технологической установки, включая объекты первой, второй и третьей категорий с возможностью автоматической блокировки опасных агрегатов и обеспечивать безопасную ресурсосберегающую эксплуатацию оборудования по фактическому техническому состоянию.  Модули системы КОМПАКС® Преимущества системы КОМПАКССистемы мониторинга технического состояния оборудования КОМПАКС автоматически осуществляют в реальном времени: диагностику и прогнозирование основных неисправностей (>95-98%) оборудования с ранним обнаружением, полным использованием ресурса и сохранением ремонтопригодности; предупреждение персонала о ближайших неотложных действиях по управлению состоянием оборудования; контроль исполнения диагностических предписаний систем и действий персонала посредством сетевых (Internet) технологий; формирование планов целенаправленных ремонтов на основе фактического состояния оборудования; ведение баз данных диагнозов, работ, замен и ресурсов оборудования, представление отчетов на всех уровнях управления предприятием; выявление и ликвидацию фундаментальных причин отказов оборудования; устранение ошибок проектирования и монтажа; оптимизацию технологических схем и состава оборудования.. Системы сертифицированы по самым строгим требованиям взрывобезопасности (0ExiaIICT6). (1) Системы внесены в Государственный реестр средств измерений под № 20269-07 (Сертификат об утверждении типа средств измерений RU.C.28.004.А № 27641). Системы имеют открытую архитектуру, возможность наращивания до 8192 измерительных каналов в соответствии с требованиями Заказчика и интеграции с системами АСУ ТП посредством ПО COMPACS -OPC Server. (2) Системы имеют встроенную систему самодиагностики, высокую наработку на сбой/отказ, что обеспечивает их эксплуатацию в необслуживаемом режиме в течение межремонтного пробега технологического объема, и предъявляют минимальные требования к персоналу.  Состав системы КОМПАКС Стационарная система вибромониторинга КОМПАКС включает в себя: распределенную систему датчиков, контролирующих основные параметры оборудования; распределенную систему выносных модулей, обеспечивающих первичное преобразование сигналов с датчиков и их трансляцию в диагностический контроллер, а также обеспечивающих контроль за целостностью самих датчиков и линий связи; диагностическую станцию, обеспечивающую сбор, хранение, обработку данных, отображение результатов мониторинга; диагностическую сеть предприятия Compacs-Net для предоставления на компьютерах пользователей (от персонала цеха до руководства предприятия) полной и своевременной информации о техническом состоянии оборудования.  Программное обеспечение системы КОМПАКС Программное обеспечение системы включает в себя модуль измерения и вычисления первичных параметров, вычислительно-диагностический модуль анализа полученных данных (экспертная система), модули отображения информации на экране диагностической станции, речевого вывода, анализатора сигналов с автоматическим формированием спектральной матрицы, журнала механика-электрика, печати протоколов, связи по коммутируемым каналам Ethernet по протоколу TCP/IP. Программное обеспечение системы мониторинга имеет модульную структуру, в основе которой лежит ядро, обеспечивающее функции: многозадачности подключаемых прикладных модулей и управления обменом информацией между ними; защиты от несанкционированного доступа к данным системы, а также разграничение полномочий пользователей с помощью системы паролей; контроля за несанкционированным использованием ПО за счёт наличия регистрационной информации; поддержки источника бесперебойного питания и WatchDog-таймера. Экономический эффект от применения системы КОМПАКС Целью внедрения Технологии управления безопасной ресурсосберегающей эксплуатацией оборудования на основе систем мониторинга КОМПАКС является: исключение аварий и простоев из-за отказов оборудования; максимальное увеличение межремонтного пробега технологического комплекса и входящего в его состав оборудования; снижение длительности и сложности остановочных ремонтов технологических объектов; снижение эксплуатационных затрат и потерь путём исключения неэффективных внеплановых и планово-предупредительных ремонтов Возникновение аварийных ситуаций, проявляющихся внешне как внезапный отказ оборудования, происходит в силу того, что часто нормативные сроки ППР превышают фактическую наработку между отказами конкретных агрегатов. Для того, чтобы развитие неисправностей стало наблюдаемым, необходима непрерывная диагностика с автоматической доставкой объективных результатов руководителям и специалистам, ответственным за эксплуатацию оборудования. Мониторинг технического состояния машинных агрегатов в реальном времени позволяет перевести большинство отказов из категории внезапных для персонала в категорию постепенных и предотвращаемых. Экономия от снижения затрат на ремонты оборудования образуется за счет исключения планово-предупредительных (далее - ППР) и внеплановых ремонтов в связи с переходом на технологию эксплуатации машинного оборудования по фактическому техническому состоянию (далее - ФТС). Благодаря проведению своевременного технического обслуживания оборудования и выполнению обоснованных целенаправленных ремонтов, осуществлению мероприятий по выявлению и ликвидации фундаментальных причин отказов (ЛифПО ) оборудования, в 6-8 раз снижается объем затрат на эксплуатацию и ремонт оборудования, оснащенного системами КОМПАКС . Экономия от снижения потерь сырья и оборудования из-за аварий рассчитывается в связи со снижением вероятности возникновения аварии при применении систем КОМПАКС . Условные интервалы времени между аварийными ситуациями до и после перевода оборудования на эксплуатацию по техническому состоянию определяются суммарной вероятностью пропуска отказа технологического агрегата по всем причинам, которая для систем КОМПАКС составляет менее 2%. Экономия от снижения потерь, связанных с простоями технологического комплекса по причинам отказов оборудования, определяется как сокращение объема потерь добавленной стоимости, неполученной в единицу времени в результате простоя технологического комплекса. Экономический эффект от сокращения сроков плановых остановочных ремонтов и ускорения вывода технологического оборудования на рабочий режим связано с проведением своевременных целенаправленных мероприятий по техническому обслуживанию и ремонту оборудования, ликвидацией фундаментальных причин недостаточной производительности и отказов оборудования. Список литературы: 1. https://www.dynamics.ru/products/compacs-m/ 2. https://www.dynamics.ru/products/compacs-ae/План Введение Общие сведения Система диагностики узлов и агрегатов моторвагонного подвижного состава КОМПАКС®-Агрегат Бортовая система мониторинга технического состояния оборудования электропоезда КОМПАКС®-ЭКСПРЕСС-3 Диагностическая сеть депо Compacs-Net® Экономический эффект от применения АСУ БЭР™ МВПС КОМПАКС® Список литературы Общие сведенияАвтоматизированная система управления безопасной ресурсосберегающей эксплуатацией и ремонтом оборудования моторвагонного подвижного состава АСУ БЭР™ МВПС КОМПАКС Существенно уменьшить число внеплановых ремонтов и, как следствие, снизить эксплуатационные издержки можно путем внедрения систем диагностики на заводах и в депо для обеспечения качества изготовления и ремонта, а также систем обслуживания, ремонтов и мониторинга технического состояния узлов подвижного состава в процессе эксплуатации. Стационарный пост вибродиагностики колесно-моторных блоков КОМПАКС®-ЭКСПРЕССПри ремонте колесно-моторных блоков (КМБ) в депо и заводах страны широко используются стационарные посты диагностики на базе систем вибродиагностического мониторинга КОМПАКС®-ЭКСПРЕСС с автоматическим электроприводом тягового электродвигателя (ТЭД). Система позволяет оперативно оценить качество изготовления и/или ремонта колесно-моторных и колесно-редукторных блоков электровозов и вагонов электропоездов, выявить скрытые дефекты подшипников, шестерен редукторов, качество и недостаток смазки, дефекты балансировки, центровки и крепления узлов, прогнозировать техническое состояние колесно-моторного блока на ближайший период эксплуатации до следующего ремонта. Система диагностики узлов и агрегатов моторвагонного подвижного состава КОМПАКС®-АгрегатНПЦ «Динамика» разработан и внедряется на предприятиях страны участок для диагностики качества ремонта в условиях депо при ремонте ТР-3 КОМПАКС®-Агрегат, включающий в себя: подсистему диагностики буксовых узлов колесных пар; подсистему диагностики колесно-редукторных блоков; подсистему диагностики тяговых электродвигателей; подсистему диагностики поршневых компрессоров; подсистему диагностики преобразователей (делителей напряжения); подсистему диагностики токоприемников. Система комплексной диагностики электропоездов КОМПАКС®-ЭКСПРЕСС-ТР1Система комплексной диагностики КОМПАКС®-ЭКСПРЕСС-ТР1 предназначена для оперативной оценки технического состояния электропоездов при проведении технического обслуживания ТО-3 и текущего ремонта ТР-1 в депо. Система обеспечивает экспресс-оценку технического состояния и поиск дефектов узлов и аппаратов электропоезда без расцепления его вагонов. К задачам, решаемым с помощью системы КОМПАКС®-ЭКСПРЕСС-ТР1, относятся: вибродиагностика КМБ; экспресс-диагностика состояния изоляции высоковольтных электрических цепей; диагностика пантографов; автоматизированная оценка технического состояния оборудования электропневматической тормозной системы; автоматизированная оценка технического состояния цепей управления; экспресс-диагностика силовых электрических цепей. Бортовая система мониторинга технического состояния оборудования электропоезда КОМПАКС®-ЭКСПРЕСС-3В 2008 году была разработана бортовая система КОМПАКС®-ЭКСПРЕСС-3, предназначенная для мониторинга технического состояния электропоезда в режиме реального времени и позволяющая своевременно обнаруживать возникновение и развитие неисправностей с отображением информации на дисплей в кабине машиниста. Аппаратно-программные средства системы отличаются высокой надежностью в суровых условиях эксплуатации. В системе широко используются беспроводные технологии, позволяющие оперативно передавать информацию о техническом состоянии отдельных узлов и агрегатов без вмешательства в конструкцию электропоезда. С помощью входящего в состав системы GPS-навигатора постоянно определяется местонахождение поезда с указанием ближайшей станции. В момент приближения к конечной станции, по беспроводной сети информация передается на сервер депо к ответственному за диагностику электропоездов персоналу. Бортовая система мониторинга позволяет получать полную информацию о состоянии подшипниковых узлов, пневматической тормозной системы и электрических цепей электропоезда в процессе движения, следить за уровнем и развитием дефектов, формировать рекомендации локомотивным и ремонтным бригадам о необходимых мероприятиях по обслуживанию и ревизии.  Диагностическая сеть депо Compacs-Net®Повышение производственно-технологической дисциплины возможно путем подключения стационарных постов к диагностической сети Compacs-Net® c передачей всем заинтересованным службам и уровням управления достоверной информации о качестве выпускаемой продукции в реальном времени, что является основой эффективного ресурсосбережения в отрасли. Диагностическая сеть Compacs-Net® - мощное средство для передачи и представления информации о техническом состоянии оборудования, диагностируемого системами КОМПАКС®. Информация о техническом состоянии диагностируемого оборудования с помощью сети Compacs-Net® передается руководителям предприятия, заинтересованных служб, подразделений для осуществления с их стороны контроля за правильной эксплуатацией оборудования и за работой персонала. Диагностическая сеть Compacs-Net® является одним из основных элементов технологии эксплуатации оборудования МВПС по фактическому техническому состоянию, так как своевременное получение информации о техническом состоянии оборудования позволяет управлять процессами обслуживания и ремонта, отказаться от графиков планово-предупредительных ремонтов. Экономический эффект от применения АСУ БЭР™ МВПС КОМПАКС®Основными статьями эффективности применения технологии АСУ БЭР™ МВПС КОМПАКС® являются: повышение межремонтного пробега электропоездов и межремонтного интервала входящего в их состав оборудования (прибыль от освоения дополнительного объема перевозок); снижение количества отказов оборудования электропоездов в эксплуатации и сокращение потерь от аварий и простоев; снижение продолжительности и материалоемкости ремонтов электропоездов и входящего в их состав оборудования. При сроке службы систем 10 лет срок окупаемости комплекса систем на одно депо не превышает 2 лет. Список литературы: https://www.dynamics.ru/products/asu-ber-mvps-compacs/ https://www.dynamics.ru/index/ План Введение Общие сведения Преимущества системы КОМПАКС®-ЭКСПРЕСС-ТР3 Экономический эффект от внедрения системы КОМПАКС®-ЭКСПРЕСС-ТР3 Состав системы КОМПАКС®-ЭКСПРЕСС-ТР3 Система КОМПАКС®-ЭКСПРЕСС-ТР3 обнаруживает следующие неисправности секций моторвагонного подвижного состава Список литературы Общие сведения Система комплексной диагностики секций электропоездов КОМПАКС-ЭКСПРЕСС-ТР3 Система комплексной диагностики секций электропоездов КОМПАКС®-ЭКСПРЕСС-ТР3 предназначена для комплексной автоматической оценки технического состояния наиболее сложного и в наибольшей степени подверженного эксплуатационному износу и отказам оборудования секций электропоездов (колесно-моторные блоки; токоприемники; пневматическое и электропневматическое оборудование тормозной системы; электрические цепи управления; высоковольтные силовые цепи; цепи отопления и вспомогательных машин) при проведении текущих ремонтов больших объемов. В соответствии с обозначенными классами оборудования система включает семь подсистем диагностики, взаимодействующих между собой в комплексе. Структура и состав системы совместно с принятой схемой расположения позволяют едиными программно-аппаратными средствами проводить комплексную диагностику секций электропоездов 15 различных серий постоянного и переменного тока. Преимущества системы КОМПАКС®-ЭКСПРЕСС-ТР3Система имеет уникальную структуру, которая обусловлена распределенной особым образом сетью соединительных устройств, стационарно располагающихся в оптимальных местах участка испытаний, а также дополнением ее рядом мобильных измерительных устройств, функционирующих посредством беспроводной сети Compacs-Radio-Net®. Система автоматически формирует, архивирует и передает акты технической готовности по каждой подсистеме и сводный акт по всем подсистемам секции электропоезда в диагностическую сеть депо Compacs-Net®. Передача данных осуществляется без участия персонала автоматически. В процессе работы автоматически измеряются параметры физических величин и процессов, используемые в качестве диагностических признаков (параметры вибрации, давление, усилие, ток, напряжение, сопротивление, импульсы, временные интервалы), и отображаются на дисплее диагностической станции, выполненной на базе промышленного контроллера, в виде количественных и качественных характеристик, отражающих техническое состояние оборудования и узлов электросекции. Система обеспечивает объективную оценку технического состояния секции электропоезда за счет многоуровневого контроля за ходом проведения испытаний, автоматической идентификации серии электропоезда, максимизации количества штатных узлов и аппаратов, вовлеченных в процесс диагностики, а также исключения субъективного «человеческого фактора» из процессов испытаний и формирования заключения. Продолжительность полной программы диагностирования с учетом времени, затрачиваемого на подготовительно-заключительные операции, не превышает 3,5 часов. Функция самодиагностики программно-аппаратных средств системы обеспечивает высокую надежность работы. Система внедрена в 12 моторвагонных депо Московской, Октябрьской, Приволжской, Западно-Сибирской, Северной и Куйбышевской железных дорог. По структуре, функциональным возможностям и полноте выявляемых неисправностей оборудования секций электропоездов значительно превосходит все известные аналоги. Экономический эффект от внедрения системы КОМПАКС®-ЭКСПРЕСС-ТР3экономия за счет снижения затрат на обязательный послеремонтный контроль; экономия за счет исключения ущерба от браков и повреждений оборудования электропоездов в пути следования; экономия за счет исключения неплановых ремонтов оборудования; экономия за счет исключения испытаний электропоездов обкаткой и связанных с этим затрат; экономия за счет снижения эксплуатационных расходов в связи с уменьшением удельной трудоемкости ремонтных работ. При объеме ремонта в депо 150 секций в год срок окупаемости системы не превышает одного года. Система обеспечивает высокий экономический и социальный эффект, является мощным инструментом повышения безопасности и бесперебойности работы железнодорожного транспортного конвейера, создает предпосылки для ускоренной реконструкции системы ремонта на безопасной ресурсосберегающей основе. Состав системы КОМПАКС®-ЭКСПРЕСС-ТР3КМБ – подсистема диагностики колесно-моторных блоков; ПДИ – подсистема диагностики изоляции силовых и вспомогательных электрических цепей; ПДП – подсистема диагностики токоприемников; ПДТ – подсистема диагностики оборудования пневматической тормозной системы; ПДЭЦУ – подсистема диагностики электрических цепей управления; ПДЭЦС – подсистема диагностики силовых электрических цепей; ПДЭЦВ – подсистема диагностики высоковольтных вспомогательных электрических цепей. Система активно эксплуатируется и хорошо себя зарекомендовала в выявлении большого числа разнообразных дефектов, включая ошибки монтажа оборудования, нарушение регулировок, установку не типовых элементов, нарушение плотности соединений в пневматической сети и других. Достоверность диагностирования близка к 100% и подтверждена результатами ревизий, разборок, а также наладки, обкатки и первого периода эксплуатации электропоездов на линии после ремонта. Технические решения, реализованные в системе, защищены Патентами РФ на различные объекты интеллектуальной собственности и Свидетельствами об официальной регистрации программ для ЭВМ. Система КОМПАКС®-ЭКСПРЕСС-ТР3 обнаруживает следующие неисправности секций моторвагонного подвижного составаНеисправности колесно-моторных блоков: дефекты подшипников; отсутствие и недостаток смазки; перекосы установки подшипника в корпусе буксы; перекосы установки подшипников в подшипниковых щитах тяговых электродвигателей; дефекты крепления; нарушение баланса вращающихся частей; дефекты редуктора. Дефекты изоляции силовых и вспомогательных электрических цепей: ухудшение свойств изоляции; увлажнение; старение; пробой. Неисправности токоприемников: дефекты подвижных рам, тяг и рычагов, шарнирных соединений токоприемника; неверная регулировка редукционного клапана; неверная регулировка усилия опускающих и поднимающих пружин; неверная регулировка тяг. Неисправности пневматической и электропневматической тормозной системы: неплотности питательной и тормозной магистралей; неисправности крана машиниста; неисправности воздухораспределителей и электровоздухораспределителей; неисправности тормозных цилиндров; неисправности питательного, уравнительного и запасного резервуаров; неисправности компрессора; неверная регулировка редукторов; неисправности цепей управления электропневматическим тормозом. Неисправности цепей управления: обрывы поездных и секционных проводов; замыкания проводов цепей на корпус, минусовые провода и между собой; неисправности аппаратов, реле и контакторов, среди которых механические заедания, дефекты катушек и контактов; нарушение последовательности срабатывания аппаратов; неисправности контроллера машиниста и органов управления (неисправности контактных пар); нарушение регулировки силового контроллера (блока регулирования ускорения); утечки через электропневматические вентили аппаратов, цилиндры дверей. Неисправности силовых электрических цепей: отсутствие срабатывания силовых аппаратов; загрязнение контактов силовых аппаратов; неисправности цепей тяговых электродвигателей; нарушение последовательности срабатывания контакторов; неисправности пусковых резисторов, резисторов ослабления возбуждения, резисторов реле заземления и индуктивных шунтов; нарушение монтажа высоковольтных проводов; нарушение работы силового контроллера. Неисправности вспомогательных электрических цепей: неисправности в цепях печного и калориферного отопления (обрывы, отсутствие групп печей, калориферов, замыкание в цепях); неисправности вспомогательных контакторов (отсутствие срабатывания, залипание); обрыв в межвагонном высоковольтном соединении; неисправности демпферных резисторов делителя напряжения и компрессора; неисправности пусковых резисторов преобразователя; нарушение последовательности включения контакторов вспомогательных цепей; неисправности цепи делителя напряжения, преобразователя, двигателя компрессора; неисправности цепей управления вспомогательными цепями (управление отоплением, запуском фазорасщепителя, управление батарейным контактором). Список литературы: https://www.dynamics.ru/products/compacs-express-tr3/ https://www.dynamics.ru/index/ План Введение Общие сведения Компоненты Эффективность внедрения проекта ЭТРАН: Список литературы Общие сведения Архитектура системы ЭТРАН Формирование перевозочного документа выполняется с использованием: · Технологии централизованной базы данных НСИ. · Соблюдения конвенционных запрещений и ограничений на перевозку груза, используя информационную систему ведения базы данных конвенционных запретов. · Реестра базы данных ПУЖТ, базы данных заявок. · Проверки наличия средств на едином лицевом счету плательщика (проверка платежеспособности клиента). · Правил приема груза к перевозке на ж.д. транспорте. Учет дополнительных сборов обеспечивает: · Ввод информации и формирование ведомости подачи и уборки вагонов. · Ввод информации и формирование накопительных карточек. · Ввод информации по квитанциям разных сборов. · Составление актов общей формы. Централизованный расчет провозной платы обеспечивает: · Расчет провозной платы для всех видов перевозки, предусмотренных Прейскурантом 10-01 и Тарифной Политикой (Международным железнодорожным транзитным тарифом №8100). · Определение расстояний между любыми станциями, как внутри страны, так и между странами Балтии и СНГ с распределением расстояний между железными дорогами и странами в соответствии с объявленными транзитными расстояниями. · Ведение переходных пограничных станций стран в соответствии с руководящими документами железнодорожной администрации. · Определение маршрута следования вагонов по входным станциям железных дорог и пограничным станциям. Учет выполнения заявок на перевозку грузов обеспечивает: · Использование единой базы согласованных Заявок грузоотправителей из АКС ФТО. · Ведение учетной карточки выполнения плана погрузки ГУ-1. · Закрытие учетной карточки по конкретному грузоотправителю по окончанию выполнения заявки. Ведение оперативной и статистической отчетности на всех уровнях управления обеспечивает: · Формирование и печать станционной отчетности по клиентам, железнодорожной станции, грузам , а так же сетевой отчетности. · Формирование и печать документов установленной статистической отчетности. Распределение функций и прав доступа обеспечивает: · Динамическое разграничение функций и прав доступа в зависимости от пользователя. · Разрешение работы с документами по различным признакам, по определённым клиентам, по железнодорожным станциям. · Однократная регистрация пользователя во всех подсистемах. · Использование единой модели авторизации пользователей и разграничение прав доступа к ресурсам в рамках всей системы. Взаимодействие между уровнями обеспечивает: · Существование единой централизованной базы данных электронных документов в с доступом к ней из любой точки системы. · Возможность размещать НСИ и другие вспомогательные элементы системы на дорожном уровне с целью уменьшения нагрузки на системы передачи данных. · Доступ к консолидированной информации для руководства ОАО «РЖД» и дорог. Взаимодействие с комплексом ЕК-ИОДВ обеспечивает: · Получение информации об отправке в режиме реального времени из базы данных отправочной модели ЕК ИОДВ. · Формирование достоверных сообщений из системы «ЭТРАН» для записи в базу отправок ЕК ИОДВ. Взаимодействие с ЕК АСУФР обеспечивает: · Использование единого НСИ в части идентификации плательщиков с тем, чтобы установить однозначное соответствие между данными о плательщике в системе «ЭТРАН» и его лицевым счетом в ЕК АСУФР. · Передачу запроса на бронирование суммы, рассчитанной по заявке. · Предачу запроса на списание суммы начисленной по услуге. · Получение в режиме реального времени информации о состоянии лицевого счета. · Обеспечение доступа в режиме чтения к справочникам плательщиков. · Обеспечение доступа в режиме чтения к данным начислений за перевозки и услуги по плательщикам. Взаимодействие с АСОУП обеспечивает: · Доступ к базе данных перевозочных документов для необходимой информационной поддержки задач действующей АСОУП. · Доступ в режиме чтения к электронной картотеке вагонов и контейнеров АСОУП для получения достоверной информации при оформлении перевозочного документа. · Передачу в АСОУП необходимой исходной информации. · Необходимый уровень достоверности исходной информации методом логического контроля по требованиям АСОУП, взаимное использование информации базы данных перевозочных документов и отправочной модели на сетевом уровне. Компоненты: АРМ ППД - АРМ подготовки и оформления перевозочных документов. Оболочка АРМ ППД является служебной подсистемой в составе системы ЭТРАН и решает задачи взаимодействия с сервером приложений и управления модулями технологических подсистем ЭТРАН.  АРМ КД - АРМ коммерческого диспетчера (оперативное планирование) позволяет осуществлять формирование сводного заказа (через АРМ ППД в соответствующем режиме Планирования). Промышленная эксплуатация на Северной ж.д. - с июня 2006 года. АРМ реализует следующие функции (комплексы задач): · ведение базы данных согласованного сводного заказа (комплекс 1); · формирование разделов проектов сводных заказов на линейном (станциях или АФТО), отделенческом (РАФТО) и дорожном (ДЦФТО) уровнях (комплекс 2), в зависимости от наличия на дороге соответствующих структур. Комплекс предназначен для сотрудников вертикали системы ФТО (товарные кассиры, агенты, коммерческие диспетчеры АФТО, РАФТО и ДЦФТО), выполняющих функции формирования отдельных разделов проектов сводного заказа на перевозку грузов; · консолидация сводного заказа, формирование, согласование и расстановка предложений по приоритетам исполнения сводного заказа на перевозку грузов в ДЦФТО (комплекс 3). Комплекс предназначен для консолидации отдельных разделов проектов сводного заказа в проект заказа по дороге на уровне ДЦФТО; формирования предложений по приоритетам погрузки в разрезе заявок проекта сводного заказа. Порядок формирования приоритетов и расстановку кодов приоритетов осуществляет отдел КД ДЦФТО; · утверждение сводного заказа на перевозку грузов (комплекс 4). Комплекс предназначен для руководства ДЦФТО при принятии решений по предложенным отделом КД приоритетам и утверждению сводного заказа на перевозку грузов; · корректировка сведений заявок согласованного сводного заказа на перевозку грузов (комплекс 5). Комплекс предназначен для выполнения функций корректировки сведений заявок первоначального сводного заказа до и после наступления планируемых суток погрузки; · формирование и печать выходных форм и аналитических справок на АРМ пользователей подсистемы (комплекс 6). Комплекс предназначен для отображения и печати: предварительных и окончательных результатов, полученных в процессе выполнения функций комплекса задач 2 – 5 на планируемые сутки, выходных форм и аналитических справок за любые прошедшие сутки или периоды прошедших суток текущего месяца; · взаимодействие с системами производственного блока (комплекс 7). Комплекс предназначен для: передачи сводного заказа для формирования плана исполнения сводного заказа в системы производственного блока, передачи корректировок сводного заказа в системы производственного блока, приема сведений об обеспечении сводного заказа погрузочными ресурсами; · консолидация сводного заказа, расстановка предложений по приоритетам исполнения сводного заказа в ЦФТО (комплекс 8). Комплекс предназначен для выполнения функций консолидации сводного заказа, расстановки предложений по приоритетам исполнения сводного заказа на перевозку грузов в ЦФТО в разрезе железных дорог и сети в целом по показателям: заказ ДЦФТО, обеспечение заказа погрузочными ресурсами. Эффективность внедрения проекта ЭТРАН: Экономические эффекты, формирующиеся в результате создания и внедрения системы ЭТРАН, связаны с получением дополнительной прибыли и сокращением эксплуатационных затрат железных дорог от: 1. повышения привлекательности железнодорожных перевозок в оценках клиентов; 2. сокращения времени согласования заявок на перевозки грузов; 3. снижения зависящих эксплуатационных затрат по хозяйству грузовой и коммерческой работы (организация взаимодействия с приемосдатчиком при приеме груза к перевозке и выдачи груза); 4. снижения зависящих эксплуатационных затрат по хозяйству перевозок (связано с возможностью своевременной корректировки плана регулировки порожнего подвижного состава в масштабе реального времени, получения своевременной информации о планируемых перевозках грузов); 5. сокращения затрат труда кассиров за счет введения электронного документооборота при взаимодействии с пользователями услуг железнодорожного транспорта; 6. сокращения затрат труда работников железных дорог, занимающихся вводом информации и обработкой заявок клиентов, вводом нормативно-справочной информации; 7. сокращения простоя вагонов на подъездных путях за счет сокращения времени оформления перевозочных документов; 8. сокращения времени задержки грузов на пограничных переходах и при перевалке на другие виды транспорта за счет предварительного обмена данными о грузе; 9. сокращения трудовых затрат на подготовку, передачу и обработку перевозочных документов при международных грузовых перевозках на пограничных станциях и станциях назначения на российских железных дорогах; 10. осуществления оперативного контроля за движением грузов по территории других стран; 11. предоставления дополнительных платных услуг клиентам РЖД, выполнение которых возможно только при наличии системы ЭТРАН. Список литературы: https://cyberpedia.su/3x1397.html План Введение Общие сведения Назначение системы Технологии использования данных САИ ПС в перевозочном процессе Основные принципы работы системы САИ ПС Результаты внедрения САИ ПС Эффект от внедрения системы Экономический эффект от внедрения системы составляет: Инновационность системы Опыт внедрения системы Перспективы использования САИ ПС Список литературы Общие сведенияСистема автоматической идентификации подвижного состава на сети железных дорогЖелезнодорожный транспорт является самым популярным в России и странах СНГ. В восточной же части нашей страны он является едва ли не единственным средством круглогодичной доставки грузов и пассажиров. При большой протяженности сети железных дорог время доставки груза от пункта отправления до пункта назначения может оказаться значительным. Естественно, что грузоотправитель желает иметь достоверную информацию о том, где находится его груз в тот или иной момент времени. Автоматизировать получение этих сведений (с исключением процедур ручного сбора данных) стало возможно с помощью систем радиочастотной идентификации (RFID). В России и Белоруссии сейчас внедряется система автоматической идентификации подвижного состава (САИ ПС). Назначение системы Система обеспечивает оперативное получение данных о местонахождении локомотивов и вагонов в любой момент времени, позволяя в реальном масштабе времени определять не только местонахождение составов, но и их состояние (например, в каком пункте прицеплен или отцеплен конкретный вагон, и т.д.). Полученная оперативная информация используется при решении задач управления, анализа, учёта, взаиморасчёта за пользование вагонами, информирования клиентов железных дорог. Технологии использования данных САИ ПС в перевозочном процессе САИ ПС позволяет определить: - прибытие, отправление, проследование поездом станции; - проход локомотива КП захода/выхода в/из депо; - заход локомотива на ремонтные позиции и ТО; - расчленённый простой на сортировочных станциях; - подачу и уборку вагонов на подъездные пути предприятия; - график движения и составность пассажирских поездов и МВПС; - выход специального подвижного состава на перегон. Основные принципы работы системы САИ ПСПодвижной состав оборудуется кодовыми бортовыми датчиками КБД-2М (КБД2М-04), несущими информацию о каждой подвижной единице. Вдоль железнодорожного пути, в опорных точках на трассе (на входе и выходе со станции, депо) устанавливаются пункты считывания, при прохождении которых автоматически считывается информация из датчиков. Полученная информация передается на концентратор линейного уровня, осуществляющего сбор со всех пунктов считывания данного железнодорожного узла. После предварительной обработки данные поступают в концентратор дорожного уровня. Концентратор дорожного уровня формирует конечное сообщение, содержащее идентификационные данные подвижных единиц (8-значный код подвижного средства, код страны и собственника), код станции и код пункта считывания, направление следования и время прохождения, а также перечень подвижных единиц в составе поезда.  Результаты внедрения САИ ПС Система идентификации при комплексной ее реализации: - реализует функции контроля состава поездов, что позволяет уменьшить штат сотрудников, контролирующих составы поездов; - обеспечивает внедрение безбумажных информационных технологий; - повышает достоверность и оперативность отчетности о состоянии вагонных и локомотивных парков; - обеспечивает высокий уровень информационного сервиса во внутренних и транзитных международных перевозках; - повышает эффективность решаемых задач в составе АСУ железнодорожного транспорта. Эффект от внедрения системы САИ ПС, в результате полного её внедрения, обеспечивает получение значительного эффекта при решении всего комплекса задач железнодорожных перевозок. В первую очередь — это: - повышение интенсивности грузоперевозок за счет сокращения простоев, запаздываний, порожних пробегов; - повышение безопасности движения и сохранности грузов; - увеличение срока межремонтной эксплуатации узлов и деталей за счет контроля длительности их эксплуатации; - повышение пропускной способности на таможенных и контрольно-пропускных пунктах на автострадах, железных дорогах между государствами; - сокращение числа обслуживающего персонала, в первую очередь низкоквалифицированных работников железных дорог — списчиков номеров вагонов, ремонтных рабочих и др. Экономический эффект от внедрения системы составляет: - уменьшение коэффициента порожнего пробега на 2,4 %; - освоение дополнительных перевозок на 1,6 %; - уменьшение затрат на ремонт вагонов, при ремонте по пробегу, на 2,5%. Инновационность системы Системы, аналогичные САИ ПС, уже применяются в США и странах Европы. Преимущество системы САИ ПС перед зарубежными аналогами состоит в том, что она разработана с учётом климатических условий эксплуатации на территории РФ и полностью адаптирована к работе в едином железнодорожном информационном пространстве стран СНГ. Повышенная надёжность системы обеспечивается антивандальным исполнением аппаратуры пунктов считывания и кодовых бортовых датчиков. САИ ПС используется в контуре АСУТ железнодорожного депо (реализовано в локомотивных депо на полигоне Мариинск-Карымская и в ряде депо других дорог). Опыт внедрения системы В настоящее время САИ ПС эксплуатируется на сети РЖД. Информация от системы передается в системы управления перевозочным процессом (АСОУП). Система автоматической идентификации установлена во всех основных локомотивных депо на сети железных дорог России и используется в системе управления локомотивным хозяйством (АСУ-Т). Совет по железнодорожному транспорту СНГ принял решение о внедрении системы автоматической идентификации подвижного состава и крупнотоннажных контейнеров на всей сети железных дорог СНГ, Латвии, Литвы, Эстонии на базе системы, принятой к применению на Российских железных дорогах. Перспективы использования САИ ПС Применение САИ ПС с вагонными весоизмерительными системами. Для получения данных о крупнотоннажных грузовых контейнерах, об эксплуатации вагонов и автомобилей (объемах перевозок, пробеге, ремонтах и т. п.). Идентификация составных узлов железнодорожных и автомобильных объектов (при использовании электронных меток, устанавливаемых на эти узлы и считываемых в процессе оперативного контроля как в стационарном положении, так и в процессе движения средствами САИ ПС). Список литературы: https://www.s-emf.ru/product.php?id=r_saips |