Контроль за разработкой. О тепловых методах

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

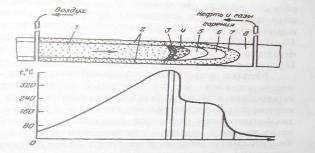

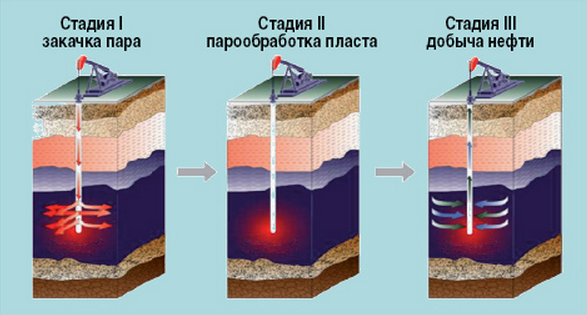

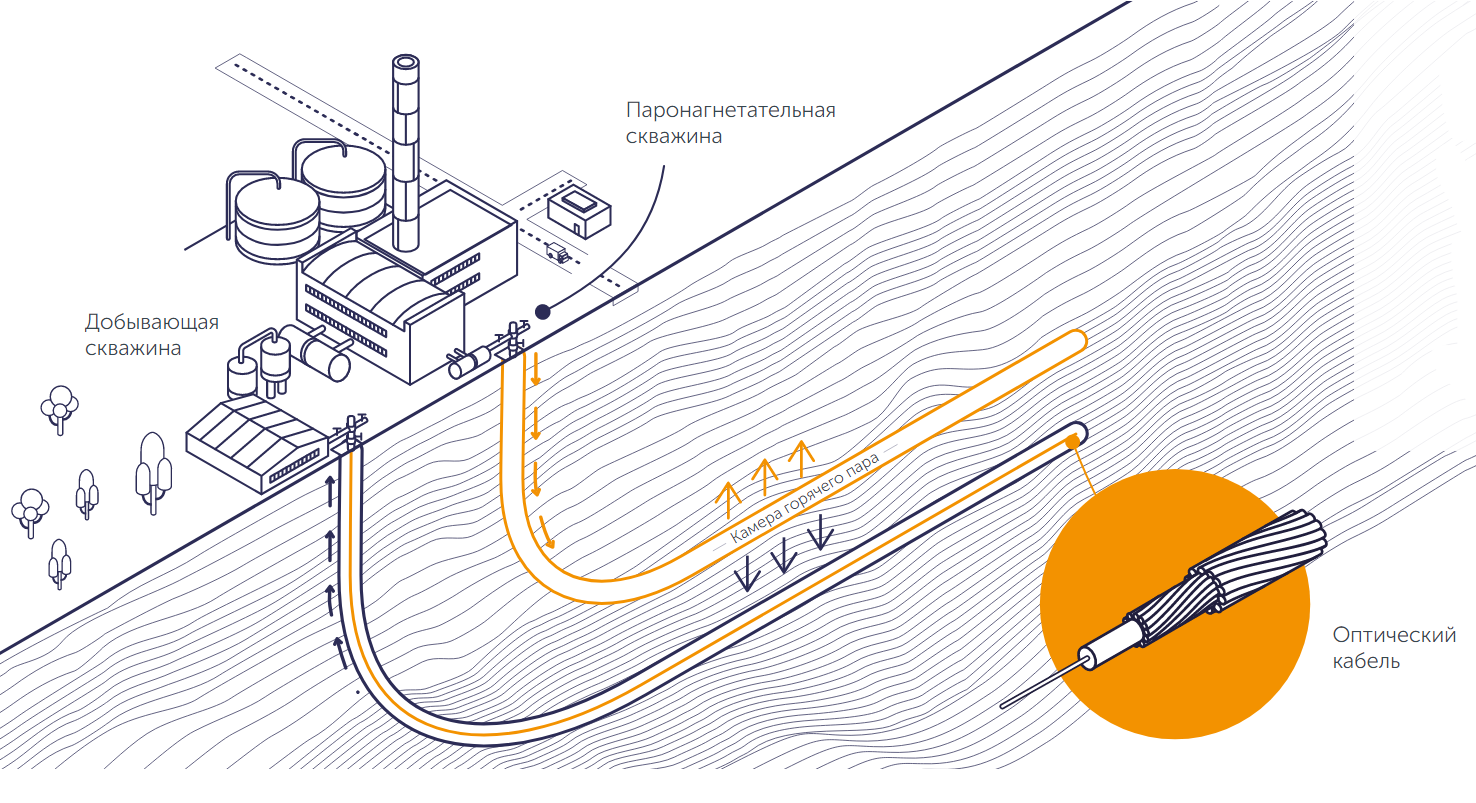

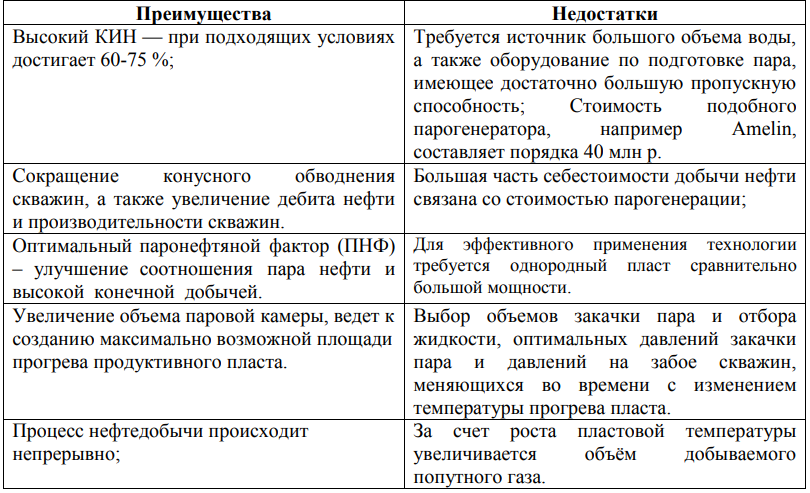

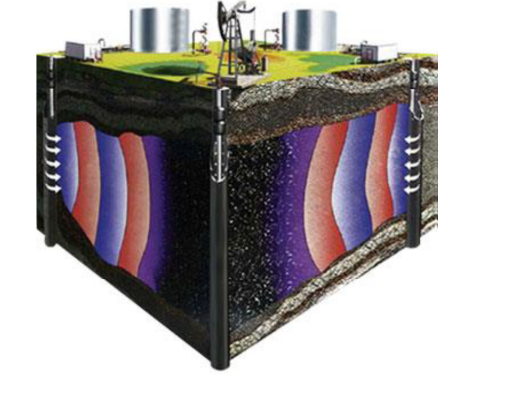

О ТЕПЛОВЫХ МЕТОДАХ Тепловые методы разработки нефтяных месторождений делятся на два принципиально различных вида. Первый, основанный на внутрипластовых процессах горения, создаваемых путем инициирования горения коксовых остатков в призабойной зоне нагнетательных скважин (с применением забойных нагревательных устройств - обычно типа ТЭНов) с последующим перемещением фронта горения путём нагнетания воздуха (сухое горение) или воздуха и воды (влажное горение). Второй, наиболее широко применяемый в России и за рубежом, основанный на нагнетании (с поверхности) теплоносителей в нефтяные пласты. Методы нагнетания теплоносителя в нефтяные пласты имеют две принципиальные разновидности технологии. Первая - основана на вытеснении нефти теплоносителем и его оторочками. Такая разновидность получила в зависимости от вида используемого теплоносителя наименования: паротеплового воздействия на пласт (ПТВ) и воздействия горячей водой (ВГВ) Вторая - на паротепловой обработке призабойной зоны добывающих скважин (ПТОС). В этом случае в качестве теплоносителя используется насыщенный водяной пар. https://aeterna-ufa.ru/sbornik/IN-2022-10-2.pdf#page=12 Огромную долю в структуре запасов нефти в России составляют трудноизвлекаемые запасы, особенно большая часть приходится на высоковязкую нефть (около 60%) [1]. По мере выработки запасов нефти с низкой вязкостью доля запасов с высокой вязкостью возрастает. Поэтому добыча высоковязкой нефти заставляет обращать на себя всё больше и больше внимания. Основным методом повышения нефтеотдачи пласта при разработке нефти с высокой вязкостью являются тепловые методы. Данные методы широко используются и уже доказали свою эффективность. Поэтому применение тепловых методов для извлечения высоковязкой нефти и повышения коэффициента извлечения нефти является особо актуальным. Тепловые методы разработки нефтяных месторождений делятся на две группы. Первая группа основана на процессах внутрипластового горения, вторая – на нагнетании теплоносителей в пласт [2]. Вторая группа тепловых методов делится на два подвида: вытеснение нефти теплоносителем (пар, горячая вода) и обработка призабойной зоны пласта. Согласно опыту применения тепловые методы показывают высокую эффективность при разработке месторождений с высокой вязкостью, как за рубежом, так и в России. Однако применение тепловых методов ограничивается главным недостатком – потери тепла при закачке теплоносителей при залегании пласта на глубине более 1000 м. Эффективность прогрева пласта в значительной мере определяется потерями тепла в окружающие породы. Величина этих потерь определяет технико-экономическую целесообразность процесса. Температура в пласте напрямую влияет на механизм вытеснения нефти. Количество тепла в пласте прямо пропорционально скорости нагнетания тепла, соответственно, чем выше скорость нагнетания теплоносителя в пласт, тем быстрее будет прогрет пласт. https://elibrary.ru/download/elibrary_47375495_48917367.pdf Тепловое воздействие – проводят в коллекторах с тяжелой высоковязкой парафинистой смолистой нефтью при пластовых температурах, близких к температуре кристаллизации парафина или ниже нее [3]. В карбонатных коллекторах с высоковязкой нефтью для повышения дебитов скважин проводят циклическую закачку пара в добывающие скважины. Использование тепловых методов в нагне- Проблемы разработки месторождений углеводородных и рудных полезных ископаемых 324 тательных скважинах – нагнетание горячей воды, перегретого пара, внутрипластовое горение в залежах высоковязкой нефти приводит к существенному увеличению нефтеотдачи и увеличению темпов отбора. Начальное значение пластовой температуры и ее распределение в залежи определяется геотермическими условиями, в которых находится месторождение. Обычно пластовая температура соответствует геотермическому градиенту. В процессе разработки месторождения пластовая температура может изменяться. Так, закачиваемая в пласт вода имеет другую температуру. В пласте происходят процессы, связанные с выделением или поглощением тепла. Изменение температуры будет происходить за счет гидравлического сопротивления фильтрующихся флюидов, за счет эффекта Джоуля – Томсона. Распределение пластовой температуры и ее изменение называется температурным режимом. Изменение температурного режима происходит в основном за счет теплопроводности и конвекции (у теплых флюидов плотность меньше, они оказываются легче). Особенность применения тепловых методов состоит в том, что наряду с гидродинамическим вытеснением нефти повышается температура в залежи. Образуется дополнительный тепловой фронт вытеснения нефти горячей водой. Причем гидродинамический фронт вытеснения опережает тепловой фронт вытеснения, поскольку передача тепла от теплоносителя для разогрева вязкой нефти происходит не сразу, запаздывает. Повышение температуры нефти, воды и породы приводит к снижению вязкости нефти, изменению отношения подвижностей нефти и воды, к изменению относительных проницаемостей, остаточной нефтенасыщенности, к испарению легких фракций, происходит тепловое расширение коллектора (изменяется пористость, объем заполняющих его флюидов, т.е. насыщенность). ВНУТРИПЛАСТОВОЕ ГОРЕНИЕ Внутрипластовое горение (рис. 8). Сущность процесса сводится к образованию и перемещению по пласту высокотемпературной зоны сравнительно небольших размеров, в которой тепло генерируется в результате экзотермических окислительных реакций между частью содержащейся в пласте нефти и кислородом нагнетаемого в пласт воздуха.  Рис. 8 Внутрипластовое горение В качестве топлива для горения расходуется часть нефти, остающаяся в пласте после вытеснения ее газами горения, водяным паром, водой, испарившимися фракциями нефти впереди фронта горения и претерпевающая изменения вследствие дистилляции, крекинга и других сложных физико-химических процессов. Выгорает 5-25% запасов нефти. Исследованиями установлено, что с увеличением плотности и вязкости нефти расход сгорающего топлива увеличивается, а с увеличением проницаемости уменьшается. Процесс внутрипластового горения имеет следующие разновидности по направлению движения окислителя: - прямоточный процесс, когда движение зоны горения и окислителя совпадают; - противоточный процесс, когда зона горения движется навстречу потоку окислителя. Технология процесса заключается в следующем. Сначала компрессорами закачивают воздух. Если в течение первых месяцев не обнаруживается признаков экзотермических реакций (по данным анализов газа и температуры в добывающих скважинах), то приступают к инициированию горения. Его можно осуществить одним из методов: электрическим забойным нагревателем, который опускается в скважину на кабеле и обдувается воздухом; забойной газовой горелкой, опускаемой в скважину на двух концентричных рядах труб (для раздельной подачи топлива и воздуха); использование теплоты химических окислительных реакций определенных веществ (пирофоров); подачей катализаторов окисления нефти. После создания фронта горения в призабойной зоне нагнетательной скважины дальше его поддерживают и перемещают по пласту закачкой воздуха, с постоянно возрастающим его расходом. После того, как процесс горения стабилизировался, в пласте по направлению от нагнетательной скважины к добывающим можно выделить несколько характерных зон. Между забоем нагнетательной скважины и фронтом горения размещается выжженная зона 1. При нормальном течении процесса в ней остается сухая, свободная от каких-либо примесей порода пласта. У кровли и подошвы пласта в данной зоне после прохождения фронта горения может оставаться нефтенасыщенность 2, так как в связи с потерями тепла в кровлю и подошву температура в этих частях может оказаться недостаточной для воспламенения топлива. Исследованиями установлено, что зона фронта горения 3 имеет сравнительно малые поперечные размеры и не доходит до кровли и подошвы пласта. Непосредственно перед фронтом горения в поровом пространстве породы движется зона 4 коксообразования и испарения сравнительно легких фракций нефти и связанной воды. Нагрев этой области пласта осуществляется за счет теплопроводности и конвективного переноса тепла парами воды, нефти и газообразными продуктами горения. Температура в этой зоне падает от температуры горения до температуры кипения воды (в смеси с нефтью) при пластовом давлении. Перед зоной испарения движется зона 5 конденсации паров воды и нефти. Температура зоны равна температуре кипения смеси воды и нефти. Впереди этой зоны движется зона 6 жидкого горячего конденсата нефти и воды. Температура в зоне 6 снижается от температуры конденсации до пластовой. Впереди зоны конденсата нефти и воды может образоваться «нефтяной вал» зона 7 (зона повышенной нефтенасыщенности) при температуре равной пластовой. Последняя зона 8 - зона нефти с начальной нефтенасыщенностью и пластовой температурой, через которую фильтруются оставшиеся газообразные продукты горения. Эффективная реализация процесса внутрипластового горения зависит от правильного подбора нефтяной залежи и всестороннего обоснования признаков, влияющих на успешное и экономичное применение такого способа. Для внутрипластового горения наиболее благоприятны продуктивные пласты толщиной 3-25 м. Остаточная нефтенасыщенность должна составлять 50-60%, а первоначальная обводненность не более 40%. Вязкость и плотность нефти могут варьироваться в широких пределах. Пористость пласта существенно влияет на скорость продвижения фронта горения и потребное давление для окислителя. Проницаемость более 0,1 мкм2. Влажное внутрипластовое горение. Процесс влажного внутрипластового горения заключается в том, что в пласт вместе с воздухом закачивается в определенном количестве вода, которая, соприкасаясь с нагретой движущимся фронтом горения породой, испаряется. Увлекаемый потоком газа пар переносит теплоту в область впереди фронта горения, где вследствие этого развиваются обширные зоны прогрева, выраженные в основном зонами насыщенного пара и сконденсированной горячей воды. Смысл применения влажного внутрипластового горения заключается в том, что добавление к нагнетаемому воздуху агента с более высокой теплоемкостью - воды, улучшает теплоперенос в пласте, что способствует перемещению теплоты из задней области в переднюю относительно фронта горения. Использование основной массы теплоты в области позади фронта горения, т.е. приближение генерированной в пласте теплоты к фронту вытеснения нефти, существенно повышает эффективность процесса теплопереноса и извлечения нефти. https://elibrary.ru/item.asp?id=44260436 Первоочередной при реализации процесса ВГ является проблема обеспечения безопасности работ как на стадии инициирования, так и на стадии осуществления горения. Основная трудность здесь — это возможность взрыва гремучей смеси, способной образоваться при недостаточной активности системы «порода – нефть», невысокой начальной температуре в пласте и неполном потреблении кислорода. Во-вторых, это слаборегулируемый и трудно управляемый процесс, происходящий в пласте. Так, при наличии в последнем подошвенной воды закачиваемый воздух будет прорываться в водяной слой. Двигаясь по нему, он может повторно входить в нефтяную зону за счет капиллярно- гравитационного эффекта, что может приводить к самопроизвольному возгоранию и образованию вторичных фронтов горения на различных расстояниях от нагнетательной скважины. Дополнительную сложность вносит отсутствие надежных технических средств контроля и доступных средств управления процессом ВГ. В-третьих, это трудности, связанные с разработкой залежей — проскальзыванием и преждевременным прорывом газов горения и воздуха в добывающие скважины, а также их скоплением и развитием процесса в повышенной (прикровельной) части пласта (гравитационная сегрегация), что снижает коэффициент охвата пласта тепловым воздействием. Неэффективно и распределение тепла при ВГ, так как сравнительно большая прогретая зона образуется позади фронта горения. В то же время не всегда удается его вести при низкой температуре в фазе постоянного влажного горения, что могло бы повысить эффективность метода за счет более полного использования тепла процесса. В-четвертых, это сложности эксплуатации скважин. Высокая температура, которая развивается на фронте горения, часто приводит к трудностям в работе добывающих скважин и в комбинации с СО2 (особенно в присутствии неиспользованного кислорода) создает условия для коррозии подземного и наземного оборудования. Поскольку вязкие нефти и битумы содержатся, как правило, в рыхлых, слабосцементированных песчаниках, то это приводит к активному пескопроявлению и созданию песчаных пробок, абразивному износу оборудования. Процесс усложняется при содержании в нефти повышенного количества серы. В-пятых, трудности реализации внутрипластового горения связывают и с образованием стойких нефтеводогазовых эмульсий, осложняющих промысловую подготовку нефти. В-шестых, при осуществлении процесса ВГ появляются проблемы охраны окружающей среды: • Над термобарическими очагами, расположенными на малых глубинах, могут возникать поверхностные утечки газообразных агентов нагнетания (азот, кислород, углекислый газ), обусловленные геологическими и техногенными причинами (заколонные циркуляции, нарушение целостности покрышек залежей, наличие трещиноватых пород, эрозионных врезов в долинах рек и т. д.); • Образование вредных продуктов горения: Н2S, SO2, NO2. Сероводород H2S, другие токсичные газы поступают в воздушную среду и в вышележащие водоносные горизонты питьевых вод; • Расходуется большое количество чистого воздуха. И, наконец, в-седьмых, внутрипластовое горение связано с протеканием в пласте высокотемпературных процессов, термического и окислительного крекинга, что приводит к изменению фракционного состава нефти, к значительной утрате углеводородным сырьем своих ценных попутных компонентов, которые сгорают и остаются в пласте. Самым дорогостоящим фактором процесса ВГ является расход воздуха. При его небольших объемах процесс горения может затухнуть, а при больших скорость продвижения фронта горения значительно увеличивается, при этом возникают высокопроницаемые каналы, по которым нагнетаемый воздух проскальзывает в добывающие скважины, оставляя за фронтом горения целики нефти. В этой связи существует оптимальный объем закачки воздуха, соответствующий скорости продвижения фронта горения 5– 10 см/сут и температуре 370–840 °С. Существует много перспективных вариантов развития технологии внутрипластового горения, к которым можно отнести закачку кислорода вместо воздуха. Это технология имеет, как уже отмечалось, существенное преимущество, заключающееся в способности повысить концентрацию диоксида углерода в газах горения. Высокая концентрация углекислого газа помогает быстрому вовлечению в разработку холодной малоподвижной тяжелой нефти, находящейся перед паровой зоной, и способствует ускорению ее вытеснения. Это повышает верхний предел вязкости нефтей, которые можно добыть с помощью прямоточного ВГ. Перспективны, как показали опытно-промышленные работы в Татарстане, процессы циклической добычи тяжелых нефтей и природных битумов при внутрипластовом горении, основанные на сочетании теплового и гидродинамического воздействий на пласт. При нестационарном режиме закачки воздуха между зонами пласта с различной проницаемостью и нефтебитумонасыщенностью создаются знакопеременные градиенты давлений, под действием которых увеличивается зона фильтрации воздуха и теплопереноса, улучшается процесс капиллярной пропитки. Изменение направления потоков газов и жидкостей между скважинами усиливает процесс повышения охвата пласта внутрипластовым горением. https://elibrary.ru/item.asp?id=18046598 Основным недостатком рассмотренной технологии, является то, что основная часть тепловой энергии расходуется на прогрев выжженной зоны пласта, а не зоны перед фронтом горения. В этой связи наиболее эффективным будет другая разновидность внутрипластового горения – влажное внутрипластовое горение. Основным отличием, которого является закачка совместно или попеременно воды и воздуха в определенном соотношении. Это позволит абсорбировать теплоту за фронтом горения и в виде пара выносить в направлении зоны горения, а также увеличить зону парового плато и улучшить фронтальное вытеснение нефти. Но процесс влажного внутрипластового горения, как правило, сопровождается рядом проблем характерных для битуминозных отложений, основной из которых является возможный недостаток коксоподобного остатка для поддержания процесса горения. Хотя нефти из баженовской свиты укладываются в необходимый диапазон плотностей (0,825 – 1,007 г/см3), но на некоторых месторождениях с легкой нефтью возможны проблемы при проектировании процесса. В этом случае предлагается рассматривать твёрдые углеводородные остатки термодеструкции керогена в качестве дополнительного или основного топлива. Также существует вероятность прорыва воздуха к добывающим скважинам, избежать этого можно проведением ремонтно-изоляционных работ для изоляции трещин. Или созданием пенных систем в выжженных (наиболее проницаемых) зонах пласта, путём периодического нагнетания в пласт пенообразующих композиций. Которые обладают высокими сопротивлениями фильтрации через них газа (воздуха). Это должно обеспечить выравнивание фильтрационных сопротивлений, а следовательно уменьшить вероятность прорыва воздуха через фронт горения. По мере приближения фронта горения к добывающим скважинам, его теплота оказывает негативное влияние на скважину и ее оборудование. Избежать этой проблемы возможно циркуляцией в добывающих скважинах, через специальные отверстия, расположенные выше насоса, охлаждающей воды. Это позволит обеспечить работоспособность насосов в условиях повышаемых температур, а закачивание деэмульгатора вместе с охлаждающей водой позволит решить проблему образования стойких нефтеводогазовых эмульсий. Коррозия насосно-компрессорных труб является пусть не основной, но не менее важной проблемой избежать которую возможно использованием труб из нержавеющей стали. Что значительно увеличит срок их эксплуатации и позволит избежать использования дорогостоящих ингибиторов и покрытий. Но также можно закачивать в пласт легкосульфируемые реагенты, для создания перед фронтом горения оторочки поверхностно-активных веществ. Которые поглощая серосодержащие компоненты газов горения уменьшат их объём поступающей в добывающую скважину, а следовательно значительно снизят коррозийный износ оборудования. К тому же сульфируемые реагенты вступая в реакцию с пиритами, при горении, образуют кислоты и поверхностно-активные вещества способствующие повышению коэффициента вытеснения. Основной экологической проблемой применения внутрипластового горения является утилизация газов горения с диоксидом углерода, наилучшим способом которой будет его закачка в выше- или нижележащие нефтеностные горизонты для повышения их нефтеотдачи https://elibrary.ru/download/elibrary_48314613_91299874.pdf Внутрипластовое горение основано на способности флюида находящегося в пласте реагировать с кислородом воздуха. Окислительная реакция с кислородом сопровождается выделением большого количества тепла. К преимуществу данного метода стоит отнести процесс генерации тепла непосредственно в самом пласте. Процесс начинается вблизи забоя скважины при обычном нагреве или нагнетании воздуха. Данный метод имеет множество недостатков. При наличии высокой температуры выходящих газов возникает проблема в решении вопроса по охране окружающей среды, необходимости утилизации продуктов горения, ведению мер безопасной операции по внутрипластовому горению, принятие мер по предотвращению выноса песка из скважины, а также образованию песчаных пробок и водонефтяных стойких эмульсий. Помимо этого, большие проблемы возникают с коррозией внутрискважинного оборудования и возникновения гравитационных сил, снижающих охват пласта воздействием ПАРОТЕПЛОВЫЕ ОБРАБОТКИ Паротепловые обработки призабойных зон скважин и закачка в пласт теплоносителя. Являются наиболее широко применяемыми методами добычи тяжелых нефтей и природных битумов. Процесс паротепловой обработки (ПТОС) призабойной зоны скважины заключается в периодической закачке пара через НКТ в добывающие скважины для разогрева призабойной зоны пласта и снижения в ней вязкости нефти, т.е. для повышения продуктивности скважин. Цикл (нагнетание пара, выдержка, добыча) повторяется несколько раз на протяжении стадии разработки месторождения. Такой метод называется циклическим. Основные достоинства - высокий дебит после обработки, меньшие потери тепла по стволу скважины в кровлю и подошву пласта, температура обсадной колонны при нагнетании пара ниже, чем при других вариантах. Недостатки - падение дебита при последующих циклах, неполное извлечение нефти из пласта, ограниченность зоны прогрева пласта и др. Существует циркуляционный вариант, при котором пар нагнетают по кольцевому пространству к забою, оборудованному пакером, а через НКТ откачивают конденсат вместе с нефтью. Для этого варианта необходим мощный, однородный пласт, хорошо проницаемый в вертикальном направлении. Преимущество: эксплуатация скважины не прекращается. Недостатки: большие потери тепла, высокая температура обсадной колонны и необходимость её защиты от деформации, ограниченность прогрева пласта, необходимость создания специальных пакеров и скважинных насосов для работы при высоких температурах. Площадной вариант - пар подают в нагнетательную скважину, а нефть, вытесняемая из пласта оторочкой горячего пароконденсата и пара, добывается из соседних добывающих. Идет процесс непрерывного фронтального вытеснения нефти из пласта. Преимущество: высокая нефтеотдача пласта в результате прогрева большой зоны. Недостатки: затрата значительного количества тепловой энергии, в результате чего метод иногда бывает экономически невыгоден. Из-за того, что паротепловому воздействию подвергается только призабойная зона скважины, коэффициент нефтеизвлечения для такого метода разработки остается низким (15-20%). Еще одним из недостатков метода является высокая энергоемкость процесса и увеличение объема попутного газа. Поэтому, в основном ПТОС применяются как дополнительное воздействие на призабойную зону скважины при осуществлении процесса вытеснения нефти теплоносителем из пласта, т.е. нагнетания теплоносителя с продвижением теплового фронта вглубь пласта. Увеличение нефтеотдачи пласта при закачке в него теплоносителя достигается за счет снижения вязкости нефти под воздействием тепла, что способствует улучшению охвата пласта и повышает коэффициент вытеснения. В качестве рабочих агентов могут использоваться горячая вода, пар, горячий полимерный раствор и т.д. https://s.fundamental-research.ru/pdf/2016/11-3/40998.pdf Пароциклическую обработку добывающих скважин осуществляют периодическим прямым нагнетанием пара в нефтяной пласт через добывающие скважины с некоторой выдержкой их в закрытом состоянии и после- дующей эксплуатацией тех же скважин для отбора из пласта нефти с пониженной вязкостью и сконденсированного пара. Цель этой технологии заключается в том, чтобы прогреть пласт и нефть в призабойных зо- нах добывающих скважин, снизить вязкость нефти, повысить давление, облегчить усло- вия фильтрации и увеличить приток нефти к скважинам. Стоит отметить, что при использовании паротепловых методов не происходит внутрипластового горения, которое связано с необходимостью принятия мер по охране окружающей среды и утилизации продуктов горения, по предотвращению коррозии оборудования. В данный момент паротепловым мето- дам уделяется все больше внимания. Однако существующие конструкции труб не полностью удовлетворяют производствен- ным потребностям по уровню теплопотерь и надежности конструкции, а значит, суще- ствует проблема создания трубопроводов, способных выдерживать закачку перегретого сухого пара с заданными параметрами на большую глубину. Существует ряд причин, по которым современные трубы не применимы для добычи тяжелой нефти Во-первых, невозможность существующих труб добывать ВВН с глубин выше 1500 м. Имеющиеся на сегодня термоизолированные насосно-компрессорные трубы в виде сваренных коаксиально расположенных металлических труб с вакуумированием межтрубного пространства (так называемые «термокейсы») не обеспечивают возможность применения их для глубин более 1500 метров из-за большого веса. На рис. 1 показана теплоизолированная НКТ с теплоизоляцией из открыто-пористого материала и вакуумированием межтрубного пространства, разработанная во ВНИИГАЗ [6, 10]. Во-вторых, на сегодняшний момент максимальная рабочая температура за- качиваемого в нефтяные скважины пара не превышает 200–250 °С. В то же время практика добычи высоковязких и трудноиз- влекаемых нефтей показывает, что темпе- ратуру закачки пара в глубоко залегающие пласты необходимо повысить до 420–450 °С с переходом к пласту пара с температурой до 350–400 °C, обеспечивающей снижение эффективной вязкости нефти и растворение отложений, которые также снижают уро- вень добычи нефти в осложненных условиях эксплуатации [13] https://elibrary.ru/download/elibrary_42317203_27202889.pdf https://poznayka.org/s18684t1.html К недостаткам ПТВ относятся также разрушение скелета пласта и вынос больших объемов песка в скважину, а также образование стойких эмульсий с некоторыми типами неф-тей и проблема коррозии. Гравитационные эффекты могут привести к тому, что паром будет охвачена только верхняя часть пласта. Низкие темпы закачки пара невыгодны с экономической точки зрения. Потери теплоты пропорциональны перепаду температур и времени. https://mylektsii.su/4-33308.html Вытеснение нефти паром – метод увеличения нефтеотдачи пластов, наиболее распространенный при вытеснении высоковязких нефтей. В этом процессе пар нагнетают с поверхности в пласты с низкой температурой и высокой вязкостью нефти через специальные паронагнетательные скважины, расположенные внутри контура нефтеносности. Пар, обладающий большой теплоемкостью, вносит в пласт значительное количество тепловой энергии, которая расходуется на нагрев пласта и снижение относительной проницаемости, вязкости и расширение всех насыщающих пласт агентов – нефти, воды, газа (рис. 11.2). В пласте образуются следующие три зоны, различающиеся по температуре, степени и характеру насыщения: · Зона пара вокруг нагнетательной скважины с температурой, изменяющейся от температуры пара до температуры начала конденсации (400 – 200 °С), в которой происходят экстракция из нефти легких фракций (дистилляция нефти) и перенос (вытеснение) их паром по пласту, то есть совместная фильтрация пара и легких фракций нефти. · Зона горячего конденсата, в которой температура изменяется от температуры начала конденсации (200 °С) до пластовой, а горячий конденсат (вода) в неизотермических условиях вытесняет легкие фракции и нефть. · Зона с начальной пластовой температурой, не охваченная тепловым воздействием, в которой происходит вытеснение нефти пластовой водой.  Рис. 11.2 - Технология паротепловой обработки скважин К достоинствам данного метода теплового воздействия на пласт относится возможность прогрева пласта и насыщающих его флюидов высокотемпературным агентом. Основными недостатками являются высокие затраты на подготовку пара, потери тепла в стволе скважины, набухание ряда минералов породы в результате пропитки пароконденсатом. САГДИ Технология SAGD (от англ. Steam Assisted Gravity Drainage — термогравитационное дренирование пласта) используется на месторождениях с очень вязкой нефтью, помогая «разогревать» пласт и быстрее выходить флюиду. Вместе с развитием горизонтальных методов бурения в 1980-х годах был разработан метод парогравитационного дренажа, который впервые был применён на месторождениях битумной нефти в Канаде. В зависимости от взаимного расположения нагнетательных и добывающих скважин, SAGD бывает двух типов: «классический» и встречный SAGD. При классическом способе оба ствола бурятся с одной кустовой площадки, причем нагнетательная скважина располагается выше добывающей примерно на 5 м. В нагнетательную скважину подается пар под давлением, и нагретая нефть с легкими фракциями под воздействием силы тяжести опускается в горизонт добывающего ствола.  https://elibrary.ru/download/elibrary_12828838_79603555.pdf Сущность этого метода разработ$ ки месторождений ТН и ПБ заключа$ ется в следующем. В пласте размеща$ ют пару параллельных горизонталь$ ных скважин, расположенных одна над другой на расстоянии 5–10 м. Длина горизонтального участка сква$ жин составляет 500–1000 м и более (рис. 1). Процесс начинается с цир$ куляции пара в обеих скважинах в те$ чение нескольких месяцев. В резуль$ тате прогрева вязкость нефти в кол$ лекторе между скважинами уменьша$ ется, что приводит к возникновению между ними гидравлической связи. Начиная с этого момента верхнюю скважину используют как инжекционную для нагнетания пара и создания в пласте вы$ сокотемпературной паровой камеры. На поверхности раздела камеры и холодных нефтенасыщенных толщин пар конденси$ руется в воду, которая вместе с разогретой нефтью под действием силы тяжести стекает к нижней – добываю$ щей – скважине. Дан$ ная технология разра$ ботки месторождений природных уг$ леводородов при соответствующей плотности сетки скважин может обеспечить высокие значения коэф$ фициента извлечения нефти (КИН) – до 75 %. Несмотря на очевидные достоин$ ства парагравитационного дренажа, особенно с позиции полноты выра$ ботки таких трудноизвлекаемых за$ пасов углеводородов, какими явля$ ются тяжелые нефти и природные битумы, метод не лишен недостат$ ков, к которым в первую очередь не$ обходимо отнести: необходимость использования плотной сетки сква$ жин; существенные энергетические затраты; возможное резкое сниже$ ние эффективности процесса (умень$ шение КИН). Особенно важным представляется решение проблем, связанных с устранением двух по$ следних недостатков метода. Одно из основных направлений сокращения энергетических затрат – уменьшение времени предваритель$ ного прогрева пласта и значения па$ ронефтяного отношения (ПНО) в ходе осуществления основной фазы процесса. Снижение значений КИН в первую очередь связано с неодно$ родностью пласта по длине скважи$ ны: на участках с большой проницае$ мостью происходит быстрый рост паровой камеры, что приводит к прорыву пара в добывающую скважи$ ну, а на участках с малой проницае$ мостью процесс практически не идет. Решение указанных проблем должно основываться на мониторин$ ге ПГД$скважин, интерпретации его результатов и принятии решений по изменению параметров технологи$ ческих процессов, а также на управ$ лении процессом добычи. https://elibrary.ru/download/elibrary_49373484_84732797.pdf Метод SAGD состоит из двух этапов: предпрогрев, парогравитационное дренирование. Первая стадия начинается с этапа предпрогрвева, который заключается в закачке пара под давлением 8-15 МПа для равномерной циркуляция в обеих скважинах в течении нескольких месяцев. Проводится это для осуществления кондуктивного переноса тепла с последующим разогревом зоны пласта между добывающей и нагнетательной скважинами. В итоге снижается вязкость нефти, происходит отчистка от парафинов в этой зоне и тем самым обеспечивается гидродинамическая связь между скважинами. Базисная стадия является основной стадией добычи нефти, в течении которой производится нагнетания пара в нагнетательную скважину. Механизм вытеснения сверхвязкой нефти паром заключается в расширении паровой камеры вверх, пока она не достигнет кровли пласта, а после она начинает расширяться в стороны. Данный процесс происходит вследствие низкой плотности пара по сравнению с другими фазами. На поверхности разделов паровой камеры и нефтенасыщенной толщи с меньшей температурой возникает процесс теплообмена (см. Рис. 1), пар конденсируется при передаче тепла породе и сверхвязкой(тяжелой) нефти, прогретая нефть вытесняется сконденсировавшимся паром и под действием силы тяжести стекает вниз. Т.е добыча СВН при данном способе осуществляется за счет гравитационного фактора и вытеснением под давлением. Нефть и горячий конденсат извлекается нижней горизонтальной добывающей скважиной на поверхность. Как правило применяются винтовые насосы с эксцентриком, которые отлично работают при выкачивании сверхвязких флюидов с взвешенными твердыми частицами. Эффективность: На сегодняшний день выполнены десятки опытно-промысловых испытаний технологии SAGD. На основе отечественных пилотных проектов и опыта зарубежных коллег, было выяснено, что использование SAGD, при благоприятных условиях может увеличить КИН до 60 % при вязкости нефти до 45000 мПа·с и до 70% при вязкости нефти до 20000 мПа·с увеличивает КИН в диапазоне 15-25 %.  https://elibrary.ru/download/elibrary_48208387_43830697.pdf Недостатки технологии. Однако, как и любая другая технология, парогравитационный дренаж имеет ряд ограничений, среди которых: – глубина залегания продуктивных толщ не более 1300 м; – отсутствие газовой шапки; – пористость более 20%, проницаемость свыше 200 мД; – низкое содержание глин; – толщина пласта коллектора не менее 15 м; – вязкость пластовой нефти не менее 50 мПа•с; – плотность пластовой нефти не менее 900 кг/м 3 . Также применение данной технологии неэффективно для заводненных участков, так большой количество энергии будет израсходовано на нагрев воды При применении данной технологии в промышленных масштабах перед компаниями стоят несколько ключевых проблем связанных с достижением максимальной эффективности процессов теплопередачи; затраты на парогенерацию; очистка воды как для подготовки пара, так и для повторного использования. На данный момент разработаны несколько модификаций технологии парогравитационного дренажа, среди которых стоит обратить внимание на следующие: – парогравитационное воздействие с добавкой растворителя – Expanding Solvent SAGD (ES-SAGD); – циклическая закачка пара и растворителя – Steam Alternating Solvent (SAS); – извлечение нефти за счет добавления парообразного растворителя –Vapour Extraction (VAPEX). Тенденция развития технологии направлена на учет геолого-физических конкретного объекта, соблюдение требований по охране окружающей среды. Следует отметить, что использование данной технологии требует больших ресурсов пресной воды, а также высокую степень отчистки данной воды. По итогу данный метод обладает рядом преимуществ, наиболее значимыми среди которых являются меньшие потери тепла, высокие показатели КИН (до 70-75%), а также добыча ведется непрерывно, за исключением стадии предварительного прогрева ВЫТЕСНЕНИЕ НЕФТИ ПАРОМ Вытеснение нефти паром. На основании лабораторных и промысловых опытов установлено, что наиболее эффективным рабочим агентом, используемым для увеличения нефтеотдачи, является насыщенный водяной пар высоких давлений (8-15 МПа). Объем пара может быть в 25-40 раз больше, чем объем воды. Пар в состоянии вытеснить почти до 90% нефти из пористой среды. Увеличение нефтеотдачи пласта в процессе нагнетания в него пара достигается за счет снижения вязкости нефти под воздействием температуры, что способствует улучшению охвата пласта процессом, а также за счет расширения нефти, перегонки ее с паром и экстрагирования растворителем, что повышает коэффициент вытеснения. Основную долю эффекта вытеснения нефти (40-50%) обеспечивает снижение вязкости нефти, затем дистилляция нефти и изменение подвижностей (18-20%) и в меньшей степени - расширение и смачиваемость пласта. С целью недопущения рассеивания тепла в окружающие породы, для воздействия паром выбирают нефтяные пласты с достаточно большой толщиной (15 м и более). К недостаткам метода вытеснения нефти паром следует прежде всего отнести необходимость применения высококачественной чистой воды для парогенераторов, чтобы получить пар с насыщенностью 80% и теплоемкостью 5000 кДж/кг. В воде, питающей парогенератор, должно содержаться менее 0,005 мг/л твердых взвешенных частиц и полностью должны отсутствовать органические вещества (нефть, соли), растворенный газ (особенно кислород), а также катионы магния и кальция (нулевая жесткость). Обработка воды химическими реагентами, умягчение, удаление газов, обессоливание требуют больших расходов, иногда достигающих 30-35% от общих расходов на производство пара. Вытеснение нефти паром из песчаных пластов после прогрева и подхода фронта пара к добывающим скважинам сопровождается выносом песка, а из глинистых пластов - снижением их проницаемости, что создает дополнительные трудности. Отношение подвижностей пара и нефти хуже, чем отношение подвижностей воды и нефти, поэтому охват пласта вытеснением паром ниже, чем при заводнении, особенно в случае вязкостей нефти более 800 - 1000 мПа·с. Повышение охвата пластов процессом вытеснения нефти паром - одна из основных проблем, требующих решения. Другая, наиболее сложная проблема при применении пара - сокращение потерь теплоты через обсадные колонны нагнетательных скважин, которые в обычных условиях достигают 3-4% на каждые 100 м глубины скважины. При больших глубинах скважин (1000 м и более) потери теплоты в нагнетательных скважинах могут достигать 35 - 45% и более от поданной на устье скважины, что сильно снижает экономическую эффективность процесса. Термоизоляция паронагнетательных труб особенно в глубоких скважинах снижает эти потери, но при этом встречаются технические трудности. Цементация колонны должна осуществляться до самого устья скважины. Цемент должен быть расширяющимся со специальными добавками (до 30 - 60% кремнезема), термостойким. Основное ограничение на применение метода - глубина не более 800-1000 м. Несмотря на накопленный опыт в области тепловых методов воздействия на пласты, для отечественной нефтяной промышленности представляется крайне необходимым поиск и создание новых более совершенных технологий разработки залежи тяжелый нефтей и битумов. Это обусловлено как структурой «нетрадиционных» запасов нефти, так и необходимостью более полной выработки запасов углеводородов при достаточной высокой эффективности их добычи. Как уже отмечалось выше, более 2/3 извлекаемых запасов «нетрадиционных» углеводородов в России приходится на битумы, а не на тяжелую нефть. Геологические ресурсы природных битумов на порядок превышают извлекаемые запасы тяжелой нефти. Для разработки таких месторождений с достижением приемлемыми значениями коэффициентов извлечения необходимы новейшие тепловые методы, превосходящие по эффективности уже традиционные технологии теплового воздействия. https://elibrary.ru/download/elibrary_48208388_80308053.pdf Известен метод вытеснения нефти паром (рисунок 1). Данный метод заключается в нагнетании горячего водяного пара в нефтеносный пласт. В процессе нагнетания в пласт пара, происходит увеличение нефтеотдачи за счет уменьшения вязкости под температурным воздействием, тем самым способствуя улучшению вытеснения флюида за счет его расширения. Основная доля эффекта вытеснения нефти обеспечивается снижением вязкости нефти (как правило 40- 50%), после вытеснении нефти из пористой среды играет роль дистилляция легких фракций нефти в газовую фазу (18-20%). Считается, что метод целесообразно применять в пластах с вязкостью нефти более 50 мПа*с. Чтобы не допустить рассеивание тепла в окружающее породы, для воздействия паром выбирают нефтеносные пасты, имеющие толщину более 15 метров. Рисунок 1 – Схема вытеснения нефти паром К недостаткам метода вытеснения нефти паром следует отнести: 1. Необходимость применения качественной чистой воды для парогенераторов, чтобы получить пар с насыщенностью 80% и теплоемкостью 5000 кДж/кг. 2. Применение данного способа ограничивается глубиной скважин 1000-1200 метров, так как возрастают потери тепла с ростом глубины скважины. 3. Большие затраты энергоресурсов для получения пара, а также большие потери тепла при транспортировке пара от источника его получения, особенно в скважине, где происходят охлаждение и конденсация пара, что сказывается на эффективности его воздействия на нефть  https://elibrary.ru/download/elibrary_48314613_91299874.pdf Вытеснение нефти паром является самым распространенным тепловым методов увеличения нефтеотдачи пластов. При воздействии на залежи с высоковязкими нефтями данный метод имеет ряд преимуществ по сравнению с другими. Сущность процесса заключается в нагнетании пара с поверхности в пласт с низкой 6 температурой через специальные паронагнетательные скважины. Пар обладает больше теплоемкостью чем горячая воды и вносит в пласт значительно большее количество теплоты, которая частично расходуется на нагрев пласта, снижается вязкость нефти и происходит тепловое расширение флюидов в пласте. Стоит отметить, что в данном процессе основной эффект вытеснения нефти получается из снижения вязкости (40 – 50 % ), затем дистилляции нефти и изменения подвижность флюида (порядка 18 – 20 % каждый) и в меньшей мере влияние оказывает изменение смачиваемости и расширение нефти. Существует ряд критериев применимости данной технологии, например технологический эффект от проведения данной операции в первую очередь зависит от равномерности прогрева пласта, так слабо прогретые участки пласта могут оказать существенное влияние на коэффициент извлечения нефти. Известно, что применение пара на высокопроницаемых залежах, с глубиной залегания порядка 500 – 800 м и вязкостью нефти более 200 мПа*с потенциально позволяет добиться КИН порядка 0,5 – 0,55. Метод циклического нагнетания пара осуществляется через добывающие скважины путем периодического нагнетания пара в нефтяной пласт с последующей выдержкой в закрытом пространстве, и в итоге запуском скважин для отбора нефти пониженной вязкости и получившегося конденсата. Механизм, происходящий в нефтяном пласте довольно сложный, но сопровождается аналогичными реакциями и явлениями, как и при вытеснении нефти паром. Особенностью является протекание противоточной капиллярной фильтрации, а также перераспределение в микронеоднородной среде нефти и конденсата (воды). Недостатками данного метода является периодического нагревание и охлаждение, которое приводит к разрушениям в обсадную колонну, а конкретно ее резьбовых соединений и цементного камня. Существуют ограничения на применение пароциклического воздействия: толщина пласта должна быть не менее 7 - 8 м и пористость не менее 25 % . ЗАКАЧКА ГОРЯЧЕЙ ВОДЫ Закачка горячей воды. В определенных физико-геологических условиях, в особенности с ростом глубин залегания пластов и повышением давления нагнетания теплоносителей, технологически и экономически целесообразно нагнетать в пласт высокотемпературную воду (до 200 °С), не доводя ее до кипения, так как при высоких давлениях (25 МПа) энтальпия пара, горячей воды или пароводяной смеси практически не различается. После предварительного разогрева призабойной зоны пласта и вытеснения нефти на расстояние нескольких десятков метров от скважины можно переходить на закачку холодной воды. Размеры зон прогрева и последующего охлаждения определяются термогидродинамическими расчетами в зависимости от темпа нагнетания горячей и холодной воды, температур пласта и теплоносителя, а также теплофизических характеристик пласта и теплоносителя. Доказана высокая эффективность от нагнетания высокотемпературной горячей воды при различных геолого-физичских условиях. https://elibrary.ru/download/elibrary_46112282_60043771.pdf Закачка горячей воды Данная технология является одной из наиболее эффективных, так как закачка воды не требует больших капиталовложений и более проста с технологической точки зрения, чем при использовании других агентов вытеснения. Вода является одним из лучших агентов вытеснения за счет ее свойств по переносу количества тепла, приходящейся на единицу массы агента. Это играет большую роль, так как в промысловых условиях потери тепла при закачке теплоносителя в пласт избежать невозможно и только часть подводимой энергии идет непосредственно на увеличение нефтеотдачи пласта. Закачку горячей воды целесообразнее использовать в определенных физикогеологических условиях, таких как увеличение глубины залегания пластов [1]. Использование водяного пара в качестве теплоносителя имеет как свои плюсы, так и минусы. Насыщенный водяной пар высоких давлений обладает рядом преимуществ перед водой, он обладает большим значением теплоемкости (в 3-3,5 раза), что позволяет подвести в пласт большее количество тепловой энергии. Также объем закачиваемого пара может превысить объем воды в 30-35 раз, а эффективность вытеснения нефти может достигать порядка 90%. Нагнетание пара осуществляют через паронагнетательные скважины, оборудованные для работы с высокими значениями давления и температуры. Увеличение температуры приводит к прогреву пласта, снижению вязкости нефти, ее расширению. В процессе нагнетания в пласт насыщенного водяного пара образуются несколько зон. Данные зоны имеют различные характеры насыщенности, также с удалением от нагнетательной скважины изменяются температура и характер механизма вытеснения. Эффективность применения не только этого, но и всех тепловых методов основывается на прогреве пласта, вследствие чего происходит снижение вязкости нефти, ее подвижности, изменение фазовых проницаемостей, расширение всех насыщающих пласт агентов. Однако данный метод имеет несколько серьезных недостатков. Закачка насыщенноговодяного пара в пласт требует серьезных капиталовложений. В первую очередь, требуется применение высококачественной воды с высокой степенью очистки необходимой для исправной работы парогенераторов и получения пара с теплоемкостью 5000 кДж/кг и насыщенностью 80%. Основными требованиями к воде являются полное отсутствие органических веществ и растворенных газов, содержание твердых взвешенных частиц – менее 0,005 мг/л. Также вода должна быть обессолена и обладать нулевой жесткостью (полное отсутствие ионов кальция и магния). Расходы по подготовке воды могут занимать до 35% от суммарных. При воздействии паром на пласт, сложенный песчаником, в процессе вытеснения к добывающим скважинам есть вероятность выноса песка к забоям добивающих скважин, это может привести, как к загрязнению призабойных зон, так и к выходу из строя насосов. При воздействии на глинистые пласты возможно их набухание, что приведет к снижению проницаемости [4]. https://alley-science.ru/domains_data/files/Conference19/MK-35-36.pdf#page=109 Например, вода при температуре 148,9 0С содержит 630 кДж/кг, а насыщенный пар при той же температуре – 2751 кДж/кг. Поэтому теплота, отдаваемая пласту паром, более чем в четыре раза превосходит тепло, передаваемое пласту горячей водой. Если пластовая температура 65 0С, то 1 кг воды, нагретой до 148,9 0С, передаст пласту 357 кДж, а 1 кг пара при тех же условиях – 2478 кДж, т.е. почти в 7 раз больше. Не смотря на то, что закачка горячей воды наиболее технологически проста, она менее эффективна, чем закачка пара. Из-за низкого удельного теплосодержания горячей воды для разогрева типичного пласта до температуры, близкой к температуре закачиваемой воды, может потребоваться 2,5 – 3 поровых объема горячей воды https://elibrary.ru/download/elibrary_37495492_86248910.pdf Известен способ вытеснения нефти из пласта, включающий закачку воды по затрубному пространству нагнетательной скважины и, одновременно, газа по ее насосно-компрессорным трубам, образование на забое скважины эжектированием водогазовой смеси и вытеснение нефти к добывающим скважинам, при этом в нагнетаемую воду периодически добавляют поверхностно-активное вещество с концентрацией 0,5-1,1% (патент РФ №2170814, опубл. 20.07.2001 г.). Недостатками известного способа является то, что при закачке ненагретых воды и газа понижается температура нефти в пласте, тем самым увеличивается ее вязкость и снижается подвижность, что влечет за собой снижение нефтеотдачи. Другими недостатками способа являются необходимость периодического извлечения из скважины эжектора с обратным клапаном для их ревизии и ремонта, кроме того, попутно добываемый с нефтью и закачиваемый обратно в пласт через нагнетательные скважины углеводородсодержащий газ является ценным сырьем. Наиболее близким к предлагаемому способу является способ разработки нефтяной залежи, включающий отбор нефти через добывающие скважины, розжиг нефтяного пласта и закачку в нагнетательные скважины воздуха и рабочего агента, после извлечения 45-50% извлекаемых запасов в нагнетательные скважины в качестве рабочего агента закачивают горячую воду температурой не ниже 60°С, плотностью 1,000-1,005 г/см3 и вязкостью, превышающей вязкость закаченного воздуха, при этом горячую воду закачивают через нагнетательную скважину с наибольшей пластовой температурой в центре выбранного участка разрабатываемой залежи, добывающие скважины с обводненностью 99% закрывают и обеспечивают теплоперенос из зоны высоких температур залежи в зоны ее низких температур с охватом областей, превышающих размеры выбранного участка (патент РФ №2404357, опубл. 20.11.2010 г.). Недостатком известного способа является низкий коэффициент нефтеотдачи, связанный с быстрым прорывом нагнетаемой воды по наиболее проницаемым прослоям и зонам пласта, а также дополнительные энергозатраты, связанные с необходимостью механизированного отбора жидкости из добывающих скважин из-за снижения ее газосодержания, как следствие, - увеличения гидростатического давления столба добываемой жидкости на забой, и прекращением фонтанирования скважин. Кроме того, образующийся при горении нефтяного пласта негорючий газ рассеивается в атмосфере, загрязняя ее. |