ОАО «АК «Транснефть» ОАО «АК «Транснефть»

«Согласовано» «УТВЕРЖДАЮ»

Главный сварщик Руководитель проекта

ОАО «Приволжскнефтепровод» ООО «Велесстрой»

_____________ Масляев А.М. ______________ Фролов Д.А.

«___» ____________ 2013 г. «___» ____________ 2013 г.

Операционная технологическая карта

сборки и сварки сварных соединений прямых врезок,

выполняемых электродами с основным видом покрытия

для Æ25-159/219-820

Объект: РВСП 20000 №3 ССН Самарского РНУ. Строительство

Наименование подразделения: ООО «Велесстрой»

ТК-ПВ-РД-ТТ-06

Свидетельство №____________________________________

Самара

2013

Операционная технологическая карта

сборки и сварки сварных соединений прямых врезок,

выполняемых электродами с основным видом покрытия

| |

ОБЪЕКТ

СТРОИТЕЛЬСТВА

|

ТИП

ТРУБОПРОВОДА

|

,мм

|

СТЫКУЕМЫЕ ЭЛЕМЕНТЫ

|

ШИФР КАРТЫ

|

РВСП 20 000 №3 ССН

Самарского РНУ. Строительство

|

технологический

|

25-159/219-820

|

Врезка «труба + труба»

| ТК-ПВ-РД-ТТ-06 |

Характеристика труб

|

Сварочные

материалы

|

Форма разделки кромок

и сварного шва

|

Предварительный

подогрев

|

Номер

ТУ, ГОСТа,

марка

стали

|

Диа- метр,

мм

|

Толщина

стенки,

мм

|

Класс

прочности

|

Норматив-

ный предел

прочности, МПа

|

Эквива-лент углерода,

%

|

Электроды типа Э50А по ГОСТ 9467-75

(Е7016 по AWS А5.1)

2,5..3,2 мм

(все слои шва)

|

См. Приложения №№1-2 к данной технологической карте

|

Подогрев стыка до +50 оС при температуре окружающего воздуха ниже 0 оС и/или наличии влаги на кромках.

|

Труба-ответвление:

09Г2С, Ст20 (группа М01)

|

D1=

25-159

|

S1=

5,0…6,0

|

К48-К52

|

470 - 510

|

≤0,43

|

Основная труба и уси-ливающая накладка:

09Г2С, Ст20 (группа М01)

|

219-

820

|

S2=

6,0..10,0

| |

Режимы сварки

|

Дополнительные требования и рекомендации

|

Сварочные

слои

|

Марка

электрода

|

,

мм

|

Поляр-

ность

|

Сварочный

ток,

А

|

Сборку выполнять на прихватках, их количество - не менее 2-х для труб-ответвлений 25..159 мм, и не менее 3-х длиной 40..60 мм для усиливающей накладки. Режим сварки прихваток – как для корневого слоя шва.

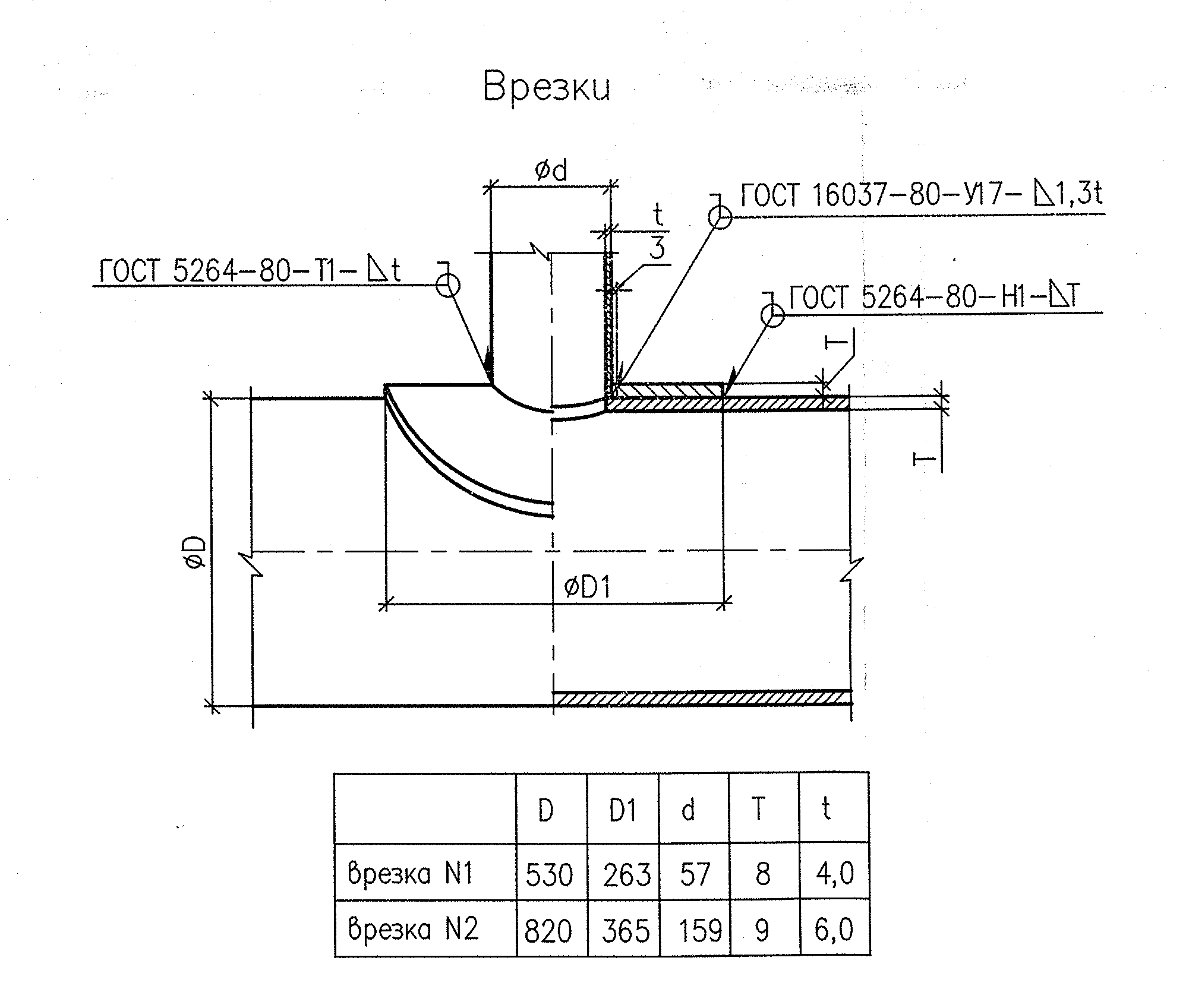

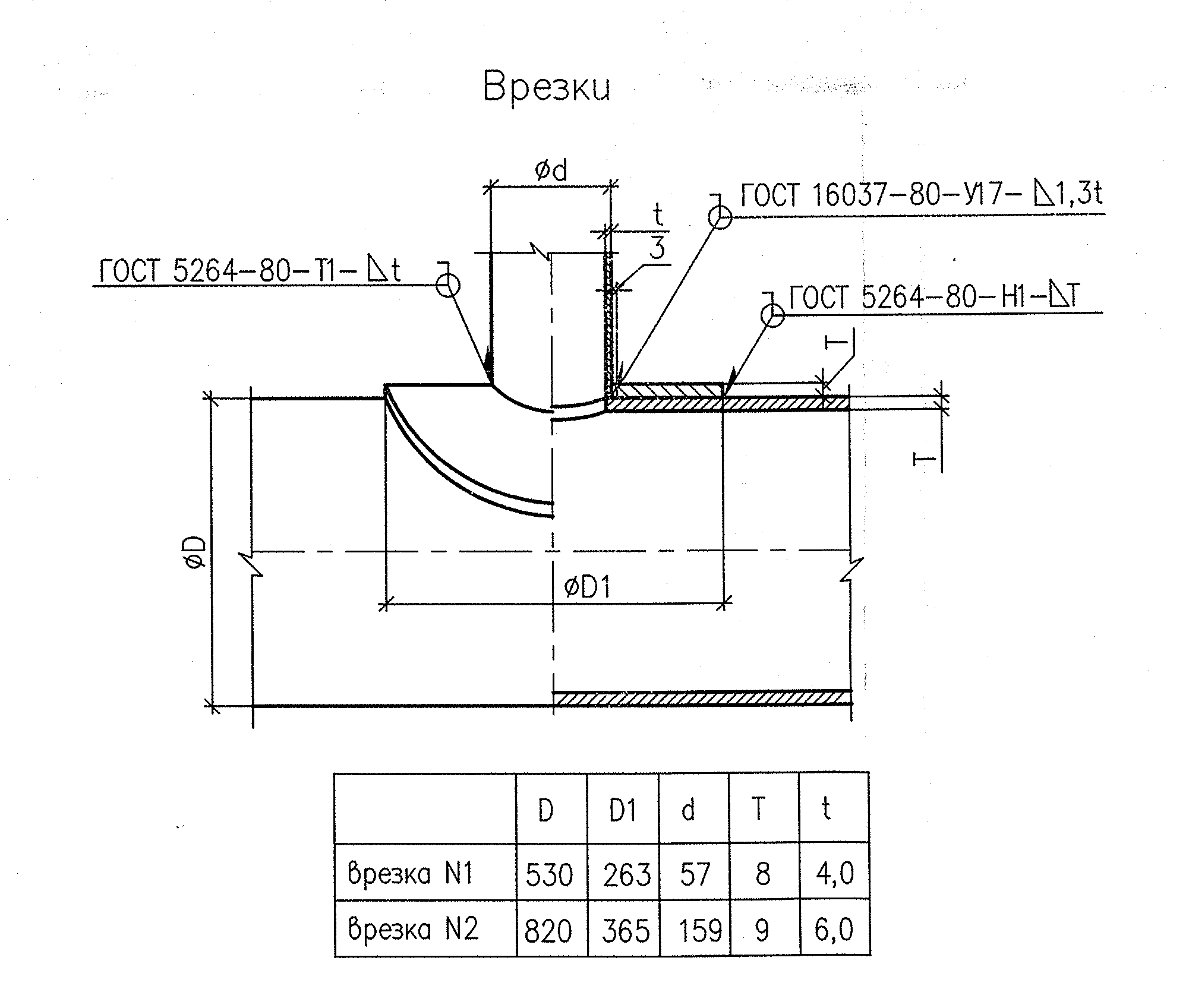

Прямые врезки с отношением диаметра ответвления к диаметру основной трубы менее 0,2 выполнять без усиливающей накладки (воротника), с отношением от 0,2 до 0,3 с усиливающей накладкой (воротником), с отношением более 0,3 с применением тройников заводского изготовления.

Прямую врезку выполнять с применением усиливающего воротника, изготовленного из трубы такого же класса прочности, диаметра и материала, что и труба, к которой он будет приварен.

Конструкция прямых врезок и типоразмеры труб должны соответствовать требованиям проектной документации.

Ширина усиливающего воротника должна быть в соответствии с проектом, но не менее 100 мм. Толщина усиливающего воротника должна быть не менее толщины стенки основной трубы.

Прямую врезку выполняет один сварщик.

Сварные соединения оставлять незаконченными не допускается. Прямая врезка должна быть выполнена в течение одной смены.

Технологическое отверстие в основной трубе должно быть равно внутреннему диаметру ответвления.

Межслойная температура должна составлять не менее +50 оС и не более +250 0С. При понижении температуры стыка в процессе его сварки до температуры, ниже +50 оС необходимо выполнить сопутствующий подогрев до +50ОС.

Электроды перед использованием должны быть прокалены при температуре 300 оС в течение 1 часа

При атмосферных осадках и скорости ветра более 10 м/с сварку выполнять в палатке из несгораемого материала.

Обратный кабель присоединять при помощи специальных контактных устройств, исключающих образование искрения на теле трубы.

|

Корневой

|

ОК 53.70

|

2,5; 3,2

|

обратная

|

70..90 80..120

|

Заполняющие

|

ОК 53.70

|

3,2

|

обратная

|

80 .. 120

|

Облицовочный

|

ОК 53.70

|

3,2

|

обратная

|

80 .. 120

|

* - для трубы-ответвления 108 мм и более в случае технической возможности выполнить подварочный слой шва. Режимы сварки – как для корневого слоя шва.

| |

ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

| |

№

п/п

|

Операция

|

Содержание операций

|

Оборудование

и инструмент

| |

1.

|

Очистка деталей

|

Внутреннюю и наружную поверхности свариваемых деталей очистить от следов масла, окалины и других загрязнений

|

Щетка, ветошь, шлифмашинка

|

2.

|

Подготовка

кромок

|

Осмотреть поверхность и кромки свариваемых деталей;

Перед установкой патрубка необходимо удалить изоляционное покрытие на расстоянии до 100мм от внешних сварных швов патрубка либо усиливающей накладки , поверхность трубы трубопровода очистить от грязи, ржавчины и окалин. Для очистки металлической поверхности трубы применяется шлифмашинка с металлической щеткой, затем поверхность обрабатывается наждачной бумагой

Устранить шлифованием на наружной поверхности неизолированных торцов труб царапины, риски, задиры глубиной более 5% от нормативной толщины стенки S (0,25 мм для S=5 мм; 0,3 мм для S=6 мм; 0,35 мм для S=7 мм; 0,4 мм для S=8 мм; 0,5 мм для S=10 мм), но не более минусового допуска на толщину стенки S;

Не разрешается производить ремонт сваркой любых повреждений тела трубы, включая вмятины на концах труб, забоины и задиры фасок. Поврежденный участок торца трубы должен быть обрезан механическим способом или кислородной резкой с последующей обработкой шлифмашинкой, при этом металл кромки должен быть удален на глубину не менее 1 мм, а заводская разделка кромок восстановлена;

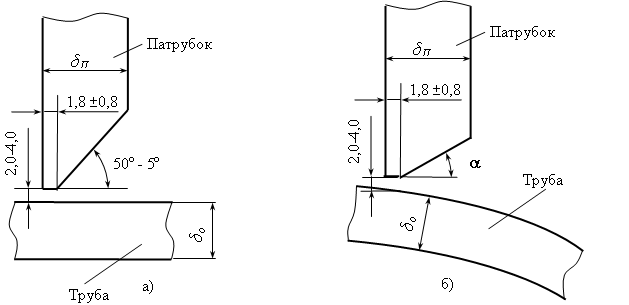

Разметить место врезки ответвления в основную трубу и вырезать отверстие кислородной резкой с прошивкой отверстия в удаляемой части на расстоянии не менее 1,5 толщины разрезаемого металла от линии реза. Рез осуществлять под углом 90-5˚ к образующей трубы. При отрицательной температуре выполнить местный подогрев места реза до температуры не ниже +50˚С. Допуск по толщине реза от 3 до 5 мм, при этом отклонение вырезаемого диаметра допускается только в сторону его уменьшения. После вырезки отверстие обработать шлифмашинкой или вертикальной фрезой. Зачистить до чистого металла прилегающие к кромкам внутреннюю и наружную поверхности трубы на ширину не менее 15 мм. Выполнить УЗК участка прилегающего к торцу отверстия по всему периметру для выявления расслоения;

Разметить и изготовить усиливающую накладку (воротник);

Разметку места вырезки отверстия и заготовки усиливающей накладки (воротника) производить по специальному шаблону;

Зачистить до чистого металла прилегающие к кромкам внутреннюю и наружную поверхности усиливающей накладки (воротника) на ширину не менее 15 мм.

|

Шаблон сварщика УШС-3,

линейка, штангенциркуль, комплект для газовой резки,

шлифмашинка

|

3.

|

Сборка

труб

|

Конструкция прямых врезок должна соответствовать требованиям Проекта;

Расстояние между отверстием в основной трубе, привариваемой накладкой и швами трубы должно быть не менее 250 мм;

Расстояние между отверстием в основной трубе, привариваемой накладкой и швами трубы должно быть не менее 250 мм. Прошивка отверстия должна проводится на удаляемой части на расстоянии не менее 1,5 толщин разрезаемого металла от линии реза. При отрицательной температуре необходимо выполнить местный подогрев места реза до температуры не ниже 50 °С. Допуск по толщине реза составляет от 3 до 5 мм, при этом отклонения от вырезаемого диаметра допускаются только в сторону его уменьшения

Собрать трубу-ответвление с основной трубой обеспечивая требования: смещение осей трубы-ответвления и основной трубы не более 5 мм; отклонение трубы-ответвления от вертикали не более 1о. Выполнить прихватки в соответствии с п.1 "Дополнительных требований и рекомендации" для трубы-ответвления. Зачистить прихватки от шлака и брызг металла;

После сварки трубы-ответвления с основной трубой: Установить усиливающую накладку как показано на схеме в Приложении №1. Выполнить прихватки в соответствии с п.1 "Дополнительных требований и рекомендации" для усиливающей накладки (воротника). Зачистить прихватки от шлака и брызг металла.

|

Шаблон сварщика УШС-3,

шлифмашинка, уровень, отвес, теодолит, угольник, контактный термометр, источник Invertec V350-PRO

|

4.

|

Подогрев

стыка

|

При температуре окружающего воздуха ниже +0 оС или при наличии следов влаги или наледи на свариваемых кромках произвести их предварительный подогрев на длине 75 мм в каждую сторону до температуры +50 оС.

|

Пропановая горелка,

контактный термометр

|

5.

|

Сварка

стыка

|

Сварку прямых врезок выполнять одним сварщиком.

Выполнить сварку трубы-ответвления с основной трубой. Сварку всех слоев шва вести электродами типа Э50А с основным покрытием

Производить послойную зачистку от шлака и брызг металла;

Выровнять шлифмашинкой или напильником видимые грубые участки поверхности облицовочного слоя шва и зачистить прилегающую поверхность трубы; Зачистка околошовной зоны абразивным кругом запрещена.

Установить усиливающую накладку как показано на схеме в Приложении №1. Сборку выполнять на прихватках.

Выполнить сварку углового шва соединения усиливающей накладки и трубы-ответвления. Сварку всех слоев шва вести электродами типа Э50А. Производить послойную зачистку от шлака и брызг.

Выполнить сварку нахлесточного шва сопряжения усиливающей накладки и основной трубы. Сварку всех слоев шва вести электродами типа Э50А. Производить послойную зачистку от шлака и брызг.

Не допускается оставлять стыки незаконченными. Соединение «прямая врезка» должно быть выполнено в течение одной смены.

Вварка бобышки выполняется аналогичным образом по схеме, согласно Приложения №2 к настоящей технологической карте.

По окончании сварки произвести маркировку сварного стыка несмываемым маркером или краской на наружной поверхности трубы .Стыки маркируются в верхнем полупериметре сварного соединения в удобном для чтения положении (как параллельно, так и перпендикулярно поперечному шву). Маркировочная запись должна располагаться на расстоянии не более 800 мм от монтажного шва. Сварные соединения, сваренные на ТСБ, маркируются около каждого поперечного шва, для двух шовных труб на двух взаимно противоположных продольных швах

|

Инверторный источник

Invertec V350-PRO,

шлифмашинка, УШС-3,

металлическая щетка,

контактный термометр, маркер, напильник, молоток,

зубило

|

6.

|

Контроль качества

|

Выполнить контроль качества сварных швов ВИК в объеме 100%;

Контроль качества физическими методами контроля проводить способами и в объеме с учетом соответствующего требования в Проекте.

|

Набор ВИК, оборудование для физ. методов контроля

|

Не оговоренные в данной технологической карте операции должны выполняться в соответствии с РД-25.160.00-КТН-011-10 «Сварка при строительстве и ремонте магистральных нефтепроводов» и РД-19.100.00-КТН-001-10 "Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов" .

| |

Карта разработана: / Борисенко А.В. / инж.по сварке / Дата: 15.11.2013 г.

ПОДПИСЬ Ф. И. О ДОЛЖНОСТЬ

уд. № СВР-ГАЦ-III-08843 от 18.10.2013г.

|

ТК-ПВ-РД-ТТ-06

Приложение №1

к ТК-ПВ-РД-ТТ-06

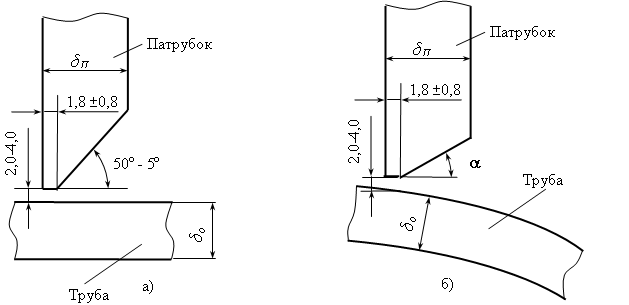

Конструкция специального сварного соединения «прямая врезка»

Разработал: Борисенко А.В.

Приложение №2

к ТК-ПВ-РД-ТТ-16

S,

мм

|

e,мм

|

g,мм

|

Номин.

|

Пред. окл.

|

Номин.

|

Пред. окл.

|

5

|

10,0

|

+2,0

|

6,0

|

+2,0

|

6

|

11,0

|

+2,0

|

7,0

|

+3,0

|

8

|

14,0

|

+3,0

|

9,0

|

+3,0

|

10

|

16,0

|

+4,0

|

11,0

|

+3,0

|

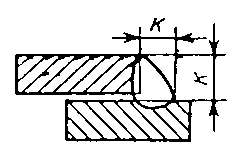

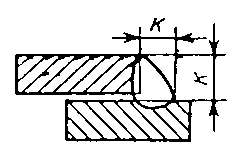

Форма сварного шва патрубка и накладки

|

Форма сварного шва усиливающей накладки

S, мм

|

К

|

Номин.

|

Пред. окл.

|

6

|

6

|

+2,0

- 1,0

|

8

|

8

|

9

|

9

|

+ 2,5

- 1,5

|

10

|

10

|

|

Форма подготовки кромок патрубка

Форма подготовки внутренней кромки усиливающей накладки (воротника)

Форма наружной кромки усиливающей накладки (воротника)

Разработал: Борисенко А.В. |

Скачать 351.62 Kb.

Скачать 351.62 Kb. ОАО «АК «Транснефть»

ОАО «АК «Транснефть»