Условия эксплуатации горизонтальных скважин. Обычное бурение горизонтальной скважины с последующим созданием трещин

Скачать 183.11 Kb. Скачать 183.11 Kb.

|

|

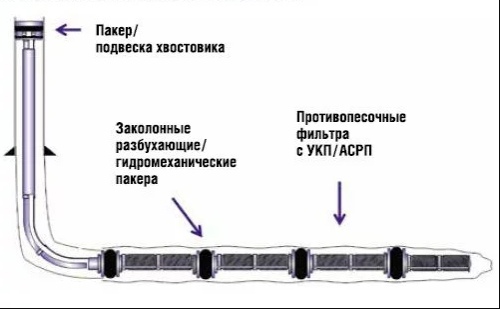

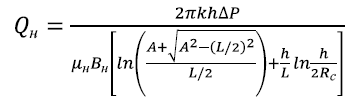

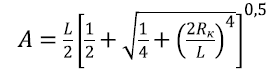

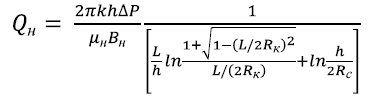

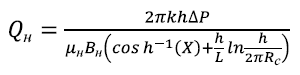

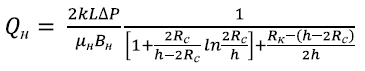

2.3 Преимущества и недостатки горизонтальных скважин Площадь дренирования. Для вертикальной скважины дренажная область представляет собой цилиндрический объем, в то время как для горизонтальной – эллипсоид. Поэтому очевидно, что область дренирования для горизонтальной скважины больше, чем для вертикальной. Расчеты показывают, что при длине ствола горизонтальной скважины 300 метров площадь ее дренирования примерно в 2 раза выше площади дренирования вертикальной скважины. Аналогично можно показать, что при длине ствола 700 метров площадь дренирования для горизонтальной скважины в 3 раза больше вертикальной. Толщина пласта. Влияние толщины пласта на продуктивность горизонтальной скважины достаточно значительно. Для данной длины горизонтальной скважины отношение длины ствола к толщине пласта представляющее собой элементарное приращение площади контакта скважины, для пласта меньшей толщины намного больше, чем для пласта большей толщины. Расположение скважины. Тип пласта определяет допустимые глубинные отклонения при бурении горизонтальной скважины. Так, в пластах с непроницаемыми кровлей и подошвой (отсутствуют подошвенная вода и газ у кровли) идеальной является скважина, пробуренная по центру вертикального плана пласта. Использование горизонтальных скважин эффективно в пластах небольшой толщины, в то время как наклонно-направленные скважины высокоэффективны в пластах большой толщины. Основными особенностями разработки месторождений горизонтальными скважинами являются: Кратное увеличение площади дренирования для горизонтальных скважин по сравнению с вертикальными; Приращение площади контакта скважины для пласта меньшей толщины намного больше, чем для пласта большей толщины; Снижение проницаемости пласта в вертикальном направлении значительно уменьшает продуктивность горизонтальной скважины; При малых значениях отношения длины ствола к толщине пласта расположение скважины вне центра пласта уменьшает ее продуктивность, причем потери продуктивности снижаются с увеличением значения этого отношения; Для достижения наибольшего охвата запасов (при равных условиях) сетка горизонтальных скважин должна быть разреженной по сравнению с сеткой вертикальных скважин; Величина снижения давления в зоне скин-фактора для горизонтальных скважин меньше, чем для вертикальных. Преимущества горизонтальных скважин: Равномерное стягивание контура нефтеносности и увеличение коэффициента заводнения и конечной нефтеотдачи. Высокий охват пласта вытеснением за счёт соединённых друг с другом линз, участков повышенной и пониженной проницаемости, каверны и трещины. Высокое значение предельного безводного и безгазового дебита при разработке залежей с активной подошвенной водой и газовой шапкой. Снижение градиента скорости в призабойной зоне пласта и, как следствие, уменьшение вероятности возможных осложнений при эксплуатации скважины. Высокая производительность при фиксированном забойном давлении, равном критическому давлению смятия обсадной колонны, в случае разработки объектов с аномально высоким пластовым давлением. 2.4 Особенности строительства горизонтальных скважин Несмотря на существенное развитие технологий бурения, все еще существует довольно широкий спектр вопросов, связанных со строительством и заканчиванием горизонтальных скважин. К таким вопросам относятся контроль выноса песка, использование заколонных пакеров в компоновках, выбор и правильное применение устройств контроля притока, оборудование заканчивания для разработки месторождений с контактными запасами. Контроль выноса песка с помощью противопесочных проволочных фильтров. Больше 90% скважин в мире проведены в терригенных коллекторах, большая часть которых характерна значительным выносом песка. Некоторым карбонатным месторождениям также присущи проблемы, связанные с выносом мехпримесей. Вынос песка из скважины при добыче влечет за собой массу самых разнообразных проблем, связанных не только с необходимостью выделения песка из продукции на промысловых объектах и его последующей утилизацией, но и эрозией подземного и устьевого оборудования, потерей контроля за работой скважины. Если в результате пескопроявления выходят из строя лифтовые трубы или компоновка низа ствола скважины, то это может привести не только к снижению добычи, но и к потерям, связанным с неоправданно высокими затратами на зарезку бокового ствола или повторного бурения скважины. Если для вертикальных или наклонно-направленных скважин спуск обсадной колонны в интервал пласта, последующие цементирование и перфорирование может быть решением проблемы, то для горизонтальных скважин оптимальным вариантом решения проблемы пескопроявления является установка скважинных противопесочных фильтров. Несмотря на большое разнообразие различных конструкций фильтров, в последнее время наметилась четкая тенденция использования фильтров с проволочной обмоткой при строительстве горизонтальных скважин. Подтверждением может служить использование данного вида фильтров на морских проектах на Сахалине, Каспийском море, месторождениях в Восточной Сибири. Российским технологическим лидером в производстве проволочных противопесочных фильтров является ОАО «Тяжпрессмаш». Такие особенности при производстве фильтров как применение проволоки специального профиля (специальное сечение стимулирует вынос мелких частиц и очищение прифильтровой зоны от шлама и мелких фракций), а также способ навивки проволоки на опорные стержни каркаса со сваркой в каждой точке контакта (что значительно повышает прочность конструкции) сделали проволочные фильтра ОАО «Тяжпрессмаш» конкурентноспособней зарубежных аналогов. Одним из преимуществ данных фильтров является возможность, в случае необходимости проведения технологических промывок при спуске компоновки в скважину, герметизации перфорационных отверстий защитными колпачками. Это исключает возможность засорения внутренней поверхности фильтроэлемента. После завершения процесса строительства скважины во внутренний проходной канал колонны опускается бурильное оборудование с долотом подходящего диаметра, при помощи которого разрушаются герметизирующие колпачки. Для защиты фильтроэлемента от повреждения, в момент спуска компоновки в горизонтальные скважины, на корпус фильтра устанавливаются жесткие прямоточные центраторы, наружный диаметр которых превышает наружный диаметр фильтроэлемента. Заколонные пакера. Одним из самых критичных моментов при заканчивании горизонтальных скважин является использование заколонных пакеров. К такому решению постепенно приходят практически все нефтяные компании, использующие горизонтальные скважины. Существует несколько видов заколонных пакеров – например, разбухающие, гидравлические и гидромеханические пакера. Разбухающие пакера представляют собой специальную резину, которая разбухает до определенных размеров при контакте либо с водой, либо с нефтью. В случае возможных проблем с обводненностью скважины, рекомендуется ставить такие пакера попарно на каждую зону. К недостаткам таких пакеров следует отнести достаточно долгое время их разбухания до момента, когда они достигнут стенок ствола скважины и смогут держать необходимое дифференциальное давление. Особенно это касается месторождений нефти и газа с невысокой пластовой температурой. Также существует значительный риск повреждения резины разбухающих пакеров при спуске в горизонтальные скважины со значительной интенсивностью искривления ствола. Всех вышеперечисленных недостатков лишены гидравлические и гидромеханические заколонные пакера. Посадка таких пакеров осуществляется созданием избыточного давления в колонне заканчивания. Таким образом, скважина будет готова к эксплуатации или стимуляции сразу же после спуска заканчивания и посадки пакеров. Во время дизайна заканчивания скважины, места расстановки заколонных пакеров следует выбирать, опираясь на литологию и данные каверномера. Рекомендуется устанавливать заколонные пакера напротив так называемых “плотняков”, для предотвращения перетоков пластового флюида за ними по пласту. Также необходимо проверять ствол скважины на наличие каверн, размытости и потенциально нестабильных пород. Существует несколько факторов, объясняющих растущую популярность использования данного оборудования. В случаях, когда ствол скважины проведен по хорошо сцементированным или карбонатным породам значительная часть потока пластового флюида может протекать в затрубном пространстве между стенкой скважины и внешним диаметром трубы. Соответственно, данный объем пластового флюида будет попадать внутрь фильтра только в пяточной части горизонтальной скважины. Таким образом, при прорыве воды или газа в добывающую скважину, законченную без использования заколонных пакеров, определить интервал прорыва по результатам промыслово-геофизических исследований не представляется возможным. Также практически невозможно будет провести эффективные ремонтно-изоляционные работы по устранению интервала прорыва воды или газа путем закачки различных тампонажных и изолирующих растворов. Использование заколонных пакеров и сегментация с помощью них ствола скважины на несколько зон позволит не только точно выявить проблемный интервал с помощью промыслово-геофизических исследований, но и в последующим эффективно изолировать данный интервал прорыва газа или воды. При этом появляется возможность решить проблему не только с помощью закачки тампонажных или других изолирующих растворов, но и с помощью установки моста из глухих труб и заколонных пакеров внутрь текущего заканчивания скважины. Также использование заколонных пакеров позволяет отсечь глухими трубами интервалы глин. Это необходимо для предотвращения массивной миграции глинистых частиц по затрубному пространству и последующему засорению противопесочных фильтров. Еще одним из применений заколонных пакеров является их использование в системах заканчивания с устройствами контроля притока или скважин с многостадийным ГРП. Использование устройств контроля притока Данные системы представляют собой противопесочные фильтры с установленными на них устройствами контроля притока (ICD). Эти устройства создают дополнительные перепады давления (либо за счет трения, либо гидравлически, либо их комбинацией) по длине скважины. Устройства устанавливаются один раз на все время работы скважины и не могут заменяться в процессе ее эксплуатации. Таким образом, в различных участках скважины можно установить различные сопротивления потоку из пласта в скважину. С помощью разделения скважины заколонными пакерами на сегменты стараются добиться отсутствия перетоков между ними. Рисунок 2. Система заканчивания горизонтальной скважины.  При разработке месторождений горизонтальными скважинами большой длины, а также при значительных дебитах, существенным становится влияние перепада давления в стволе скважины. Потери давления за счет трения могут достигать значения величины депрессии, что может ограничивать оптимальную длину горизонтального участка и приводить к значительной разнице в депрессии на пласт в зонах пятки и носка скважины. Такая разница может приводить к прорывам подошвенной воды в пяточной области скважины в случае водоплавающей залежи, или газа при разработке подгазовой зоны. Использование систем заканчивания с устройствами контроля притока позволяет нивелировать разницу давления в стволе скважины и выровнять профиль притока. В случае, когда горизонтальная скважина проходит по неоднородному по фильтрационным свойствам пласту, высока вероятность быстрого прорыва газа или воды по высокопроницаемым зонам. Использование систем заканчивания с устройствами контроля притока дает возможность “прижать” высокопроницаемые зоны и, тем самым, интенсифицировать приток из низкопроницаемых участков. Это позволяет выровнять профиль притока по всей длине скважины и предотвратить ранние прорывы газа/воды. На сегодняшний день на рынке нефтегазового оборудования представлены два основных типа устройств контроля притока, производимых зарубежными компаниями, использующих различные механизмы создания дополнительного сопротивления притоку из пласта, - трубочно-винтовой и штуцерный. В качестве основных недостатков трубочно-винтовых систем контроля притока указывается высокий риск раннего закупоривания винтовых каналов. Основным же недостатком штуцерных систем контроля притока является то, что поток флюида, проходя через штуцер, приобретает очень большую скорость, что, в свою очередь, значительно повышает риск эрозии оборудования. Расточка штуцеров в результате эрозии может привести к быстрому снижению способности оборудования создавать сопротивление потоку, что, в свою очередь, может существенно ухудшить показатели работы скважины. 2.5 Факторы, влияющие на производительность эксплуатации горизонтальных скважин Горизонтальные скважины делятся на собственно горизонтальные скважины, когда наклонный и горизонтальный участки являются продолжением обычных вертикальных скважин, и боковые горизонтальные стволы, бурение которых ведут из стволов ранее пробуренных скважин. Важным фактором, влияющим на показатели эксплуатации горизонтальных скважин, является схема заканчивания их горизонтального забоя. В зависимости от геологических условий пласта горизонтальная скважина может быть закончена открытым стволом с установкой лайнера-хвостовика, лайнера с пакером или обсаженным стволом с последующей перфорацией колонны. Тип заканчивания горизонтальной скважины требует применения определенных техники и технологии бурения. Длина горизонтального ствола, расположение его в пласте, допустимые отклонения при бурении и необходимый тип заканчивания скважины строго зависят от применяемого метода бурения. В общем случае горизонтальные скважины могут быть эффективно использованы в следующих условиях: - в естественно трещиноватых коллекторах для сообщения и вовлечения в единую дренажную систему имеющихся в пласте трещин; - в пластах, в которых существует возможность конусообразования воды и газа; - при эксплуатации газовых залежей в низкопроницаемых и высокопроницаемых коллекторах; - в залежах с низкопроницаемыми коллекторами горизонтальные скважины позволяют повысить площадь дренирования, приходящуюся на одну скважину, и тем самым снизить общее число скважин, необходимых для разработки залежи; - в залежах с высокопроницаемыми коллекторами, которым присущи высоки скорости в стволе скважин, горизонтальные скважины могут использоваться для снижения этих скоростей, являющихся причиной турбулизации газового потока при увеличении дебита скважин; - при применении методов увеличения нефтеотдачи (МУН), особенно термических. Эффективность использования горизонтальных скважин в данном случае определяется большой площадью контакта с пластом и увеличением приемистости. Отклонение от центра снижает продуктивность скважины, причем тем меньше, чем длиннее ствол. Объясняется это тем, что скважина с большой длиной ствола, пробуренная на пласт малой толщины, ведет себя аналогично вертикальной трещине большой проницаемости, охватывающей всю толщину пласта. В пластах, для которых характерны явления конусообразования газа и воды, выбор места расположения скважины в вертикальном плане пласта очень важен. Поэтому, если, с одной стороны, отклонение горизонтальных скважин с большой длиной ствола от центра пласта незначительно снижает продуктивность, то с другой – является определяющим во времени прорыва в скважину газа и воды, и, соответственно, в изменении газового и водонефтяного факторов. Таким образом, расположение скважины влияет на конечную величину запасов, извлекаемых конкретной горизонтальной скважиной. 2.6 Сравнение дебитов нефти горизонтальных скважин в зависимости от пласта К настоящему времени для определения производительности горизонтальных нефтяных скважин предложено значительное число методов. К основным методам следует отметить: 1. Метод Ю.П. Борисова и др. который допускает, что зона, дренируемая горизонтальной скважиной, имеет форму круга:  2. Метод S.D. Joshi который допускает, что зона дренируемая горизонтальной скважиной по площади, имеет форму эллипсоида:   3. Метод F.M. Giger который также как и S.D. Joshi допускает, что зона, дренируемая горизонтальной скважиной по площади, имеет форму эллипсоида:  4. Метод G.I. Renard, J.M. Dupug который допускает, что зона дренируемая горизонтальной скважиной по площади, имеет аналогично формам, принятым в работах Joshi S.D, Giger F.M.:  5. Метод З.С. Алиева, В.В. Шеремета допускает, что зона, дренируемая горизонтальной скважиной, имеет форму полосообразного пласта, полностью вскрытого горизонтальным стволом:  Все формулы используют следующие условия: стационарный режим фильтрации, пласт однородный и горизонтальный ствол расположен симметрично по толщине, но различаются эти методы геометрией зоны дренирования. Для расчетов дебита нефти по предложенным выше методикам приняты исходные данные (см. таблицу 4.1). Определенные по данным формулам дебиты горизонтальных скважин, при различных толщинах пласта h, длины горизонтального ствола Lгор, абсолютной проницаемости k, депрессии на пласт ΔP и расстоянии до контура питания Rк, приведены в таблице 2.2, в которой Q1 – дебит рассчитанный по методу Ю.П. Борисова, Q2 – по методу S.D Joshi, Q3 – по методу F.M. Giger, Q4 – по методу G.I. Renard, J.M. Dupug, Q5 – по методу З.С. Алиева, В.В. Шеремета. Из таблицы 4.2. видно, что определенные по этим методам дебиты оказались достаточно разными, и разница в этих дебитах связана исключительно с принятой геометрией зоны дренирования. Для перечисленных формул и принятых форм зоны дренирования ограничение на длину горизонтального ствола не вводится. Однако, во всех методах, за исключением метода З.С. Алиева, В.В. Шеремета, при полном вскрытии принятой зоны дренирования горизонтальным стволом величина забойного и контурного давлений совпадают, что делает полученные расчетные формулы для определения дебита нефти неустойчивыми. Это означает, что большинство из предложенных формул становится неприемлемыми в областях длин горизонтального ствола, близких к параметрам контура питания. Таблица – 3. Исходные данные фрагмента нефтяной залежи, использованные при определении дебита нефти различными методами.

|