РД-ОХНВП4,НГДО5-С12. Область распространения нгдо (п. 5) Типовая карта технологического процесса сварки

Скачать 83.5 Kb. Скачать 83.5 Kb.

|

|

Область распространения НГДО (п.5) Типовая карта технологического процесса сварки Характеристика процесса

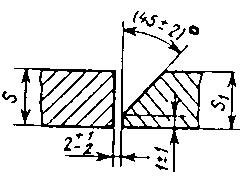

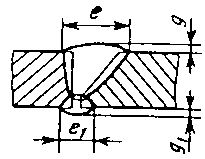

Эскизы сварного соединения

Способ подготовки кромок: Обработка кромок элементов под сварку может производиться кислородной, воздушно-дуговой, плазменно-дуговой резкой с последующей механической обработкой поверхности реза: на элементах из углеродистых сталей (Ст3кп, Ст3сп, Ст3пс, Ст3Гпс и др). - до удаления следов резки; на элементах из низколегированных сталей (09Г2С и др.) - с удалением слоя толщиной не менее 1 мм; Поверхности кромок не должны иметь надрывов и трещин. При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок. Непосредственно перед сборкой кромки и прилегающие к ним участки на ширину 20 мм должны быть тщательно зачищены от окалины, грязи, краски, масла, ржавчины, влаги, снега и льда. Способ сборки: Закрепление кромок свариваемых элементов выполнять преимущественно с помощью сборочных приспособлений. Собранные элементы должны прихватываться в нескольких местах. Прихватки располагаются с противоположной стороны от части сечения шва, выполняемой первой. Требования к прихватке: Собранные элементы должны прихватываться в нескольких местах ручной дуговой сваркой. Прихватки располагать с противоположной стороны от части сечения шва, выполняемой первой. При выполнении зачистки корня шва такие прихватки удаляются. Прихватки должны располагаться на равном расстоянии друг от друга в местах последующего наложения сварного шва. Длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм. Высота прихватки должна составлять 0,3-0,5 высоты будущего шва, но не менее 3 мм. Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов. Прихватки выполняют теми же сварочными материалами, которые применяют для сварки основного шва. Прихватки выполняют на режимах, рекомендованных для сварки корневого слоя шва. Прихватки перевариваются только после их зашлифовки и визуального контроля качества. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом. Сварочное оборудование (тип): Торус 200 и т.п. (А3) Параметры процесса сварки электродами типа Э50А**( в нижнем положении)

**- для каждой марки электрода режим необходимо уточнять в соответствии с рекомендациями завода изготовителя. При вертикальном и потолочном положениях шва ток должен быть уменьшен на 10— 20%. Технологические требования к сварке: Электроды перед сваркой производственных сварных соединений должны быть прокалены по режиму, приведенному на этикетке или в паспорте завода-изготовителя на данную марку электродов. Сварка ведется на возможно короткой дуге. Сварку металла толщиной менее 12 мм при небольшой длине шва (от 250 до 300 мм) выполнять "на проход"; при средней длине (от 300 до 1000 мм) сварку выполнять от середины к концам и при большой длине (более 1000 мм) - обратно-ступенчатым способом. Перед гашением дуги сварщик должен заполнить кратер путем нескольких частых коротких замыканий электрода и вывести место обрыва дуги на шов на расстоянии 8-10 мм от его конца. Последующее зажигание дуги производится на металле шва на расстоянии 12-15 мм от кратера. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва. При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва. После окончания сварки сварное соединение необходимо очистить от шлака и брызг металла (до металлического блеска) на расстоянии 20 мм в обе стороны. Личное клеймо ставится на расстоянии 40-60 мм от границы выполненного сварочного соединения: одним сварщиком - в одном месте, несколькими сварщиками – в начале и в конце шва. Требования по контролю: Перед сваркой контролировать: конструктивные элементы подготовки кромок, чистоту кромок и прилегающих к ним поверхностей деталей, зазор и смещение кромок, качество, количество, размеры и расположение прихваток. В процессе сварки контролю подлежат: температура деталей и окружающего воздуха, порядок сварки соединения, режим сварки, технологические параметры процесса сварки. После сварки контролю подлежат: клеймение, размеры выполненного шва и качество сварного соединения. Методика и нормы оценки качества сварного соединения:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||