курсовая. Областное государственное бюджетное профессиональное образовательное учреждение Томский политехнический техникум

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

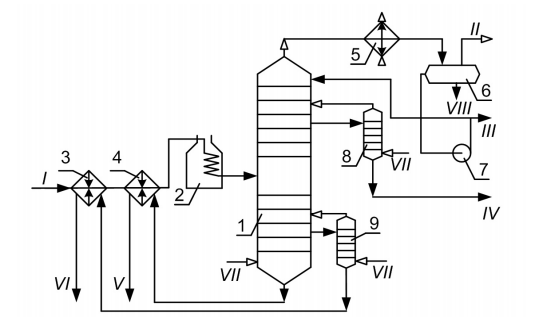

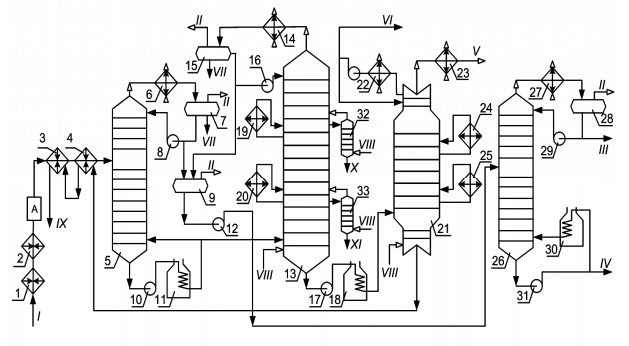

1.2 Географо-экономическая характеристика района работТюменская область имеет ряд особенностей экономико-географического положения. Близкое расположение с экономически развитыми районами европейской части страны, прежде всего к Уралу – составляют благоприятное экономико-географическое положение области. Инвестиционную привлекательность области определяет политическая стабильность. Тюменская область имеет самые крупные в запасы торфа в России. В регионе имеются месторождения кварцевых песков, кирпичных и керамзитовых глин, сапропелей, известняков. В Тюменской области сосредоточена основная часть российских запасов нефти (64%) и природного газа (91%). Однако, несмотря на то, что Тюменская область относится к числу крупнейших нефтедобывающих регионов, она вынуждена завозить светлые нефтепродукты из других регионов в объеме около 1,2 млн.тонн, в частности, с Омского НПЗ (550 км от Тюмени), Уфимского НПЗ (800 км) и Пермьнефтеоргсинтез (600 км). В связи с этим строительство на территории области собственного нефтеперерабатывающего завода абсолютно логично. Природные условия, отличающиеся суровостью, определяют неблагоприятные экономико-географические особенности области. Город Тюмень достаточно сильно удален от морей и транспортных узлов, через которые проходят торговые связи с другими странами. В Тюмени достаточное развитие получил весь основной транспорт. Тут проходят нефтепроводы и газопроводы, железные дороги и автомобильные магистрали, а также развит воздушный транспорт. Развита нефтеперерабатывающая промышленность. Экспорт нефти и газа в другие области и за границу осуществляется с помощью трубопроводного транспорта. АО «Антипинский НПЗ» располагается в промышленной зоне города Тюмени на юго-востоке вблизи поселка Антипино. Микрорайон Антипино имеет развитую автотранспортную железнодорожную инфраструктуру, наличие нефтепровода. Также Антипино располагается вблизи реки Туры. 2. Технико-технологический раздел2.1 Оборудование нефтеперерабатывающего производстваПереработка углеводородного сырья основана на том, что сложные смеси углеводородов, отличающихся температурами кипения, можно разделить, используя такие массообменные процессы, как перегонка и ее разновидность – ректификация. При этом нефть, как чрезвычайно сложную смесь, разделить на компоненты не представляется возможным. Поэтому используют метод фракционирования – деление сложной смеси на фракции, характеризующиеся пределами выкипания (температурами начала и конца кипения); при этом в состав фракций входят углеводороды разных групп, выкипающих в данном температурном диапазоне. Фракции являются основой для получения товарных нефтепродуктов. Переработка нефти в зависимости от ее состава (потенциальное содержание топливных и масляных фракций) может осуществляться по нескольким вариантам с учетом состава нефти: по топливному, топливно-масляному или комплексному (нефтехимическому) вариантам. Топливный вариант предусматривает перегонку нефти с получением светлых топливных фракций, являющихся основой для получения товарных топлив – бензинов, керосинов, дизельного топлива; остатком перегонки является мазут. Процесс реализуется на установках атмосферной перегонки нефти – АТ. Топливно-масляный вариант предусматривает также перегонку мазута с получением масляных фракций – основы для получения товарных масел. Процесс реализуется на атмосферно-ваккумных установках – АВТ. Процессам перегонки нефти предшествует глубокое обезвоживание и обессоливание на установках ЭЛОУ с применением электродегидраторов. Эти установки, как правило, комбинируют с установками перегонки нефти – ЭЛОУ-АТ, ЭЛОУ-АВТ. Принципиальные схемы установок представлены на рисунках 2,3. В состав установок АТ и АВТ входят следующие основные блоки:

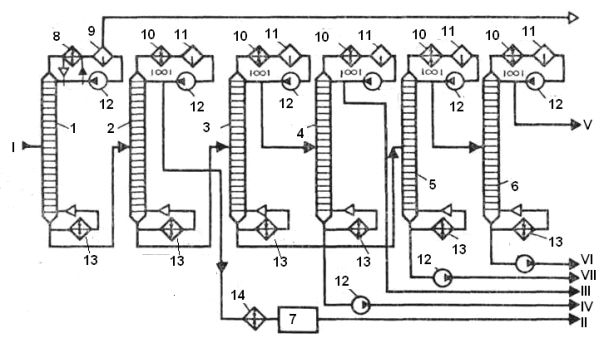

Рисунок 2 . Технологическая схема атмосферной трубчатой установки – АТ (с однократным испарением) 1 – атмосферная колонна; 2 – трубчатая печь; 3, 4 – теплообменники; 5 – аппарат воздушного охлаждения; 6 – буферная емкость (сепаратор); 7 – насос; 8, 9 – отпарные колонны (стриппинг-секции); Потоки: I – нефть (после ЭЛОУ); II – газ; III – бензин; IV – керосин; V – мазут; VI –дизельная фракция; VII – водяной пар; VIII – вода. Деление углеводородных газов в связи с достаточно узким составом возможно с выделением отдельных компонентов газовой смеси методом последовательной ректификации. Переработке подлежат «жирные» газы, в составе которых помимо метана присутствуют углеводороды состава С2- С6. Процесс реализуется на газофракционирующих установках – ГФУ после предварительного выделения метана и этана. Процессы деметанизации и деэтанизации реализуются на установках низкотемпературной конденсации (НТК) или низкотемпературной абсорбции (НТА). На ГФУ (рисунок 4) происходит деление широкой фракции легких углеводородов – ШФЛУ с получением этан-пропановой, бутановой (с последующим выделением н-С4 и изо-С4), пентановой (н-С5, изо-С5) и гесановой фракций. Установка газофракционирования состоит из однотипных узлов, представленных ректификационными колоннами с вспомогательным теплообменным оборудованием для поддержания режима работы колонн (холодильники-конденсаторы, испарители, теплообменники). Принцип работы ГФУ основан на выделении узких фракций с последующим их разделением; в результате получают фракции индивидуальных углеводородов, являющиеся сырьем для химических преобразований, в частности для получения мономеров.  Рисунок 3 . Технологическая схема атмосферно-вакуумной трубчатой установки ЭЛОУ-АВТ-6: А – блок ЭЛОУ; 1, 2, 3, 4 – теплообменники; 5 –колонна стабилизации нефти, 13 – атмосферная колонна, 21 – вакуумная колонна, 26 – колонна стабилизации бензиновой фракции, 32, 33 –отпарные колонны; 6, 14, 22, 23, 27 – аппараты воздушного охлаждения; 7, 9, 15, 28 – буферные емкости (сепараторы); 8, 10, 12, 16, 17, 29, 31 – насосы; 11, 18, 30 – трубчатые печи; 19, 20, 24, 25 – холодильники; Потоки: I – нефть; II – газ; III – головка стабилизации; IV – стабильная бензиновая фракция; V – продукт верха вакуумной колонны; VI – фракция до 3500 С; VII – вода; VIII – водяной пар; IX – гудрон; X – фракция 220-2800 С; XI – фракция 280-3500 С. Как видно из представленных схем, основным оборудованием установок по переработке нефти и газа являются колонные массообменные аппараты – ректификационные колонны. При переработке газа на газофракционирующих установках используют сочетание последовательно соединенных простых колонн, с реализацией методов выделения «узких» смесей с последующим их разделением до компонентов. Количество колонн при этом на единицу меньше числа разделяемых компонентов. При переработке нефти используют так называемые «сложные» колонны, в которых помимо верхнего и нижнего продукта отбирают также ряд боковых фракций. Такие колонны работают совместно с отпарными колоннами – стриппингами, количество которых соответствует числу отбираемых боковых фракций. В состав установок по переработке нефти и газа входит также различное вспомогательное оборудование для обеспечения работы колонн и установки в целом. В эту группу входит:

Рисунок 4.Принципиальная схема ГФУ: 1-6 – ректификационные колонны, 7-блок очистки; 8-холодильник, 9- сепаратор, 10-конденсаторы-холодильники, 11-емкости орошения, 12-насосы, 13-испарители, 14-холодильник; Потоки: I – ШФЛУ, фракции: II – пропановая, III – изобутановая, IV – бутановая, V – изопентановая, VI – пентановая, VII – гексановая Кроме того, в состав установок первичной переработки нефти входят:

Колонны подразделяются по различным признакам:

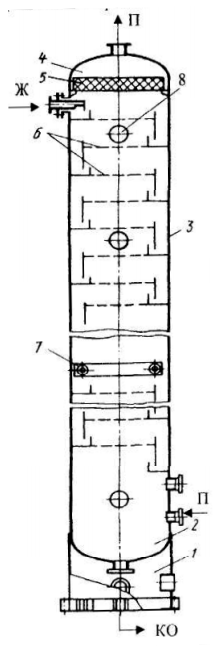

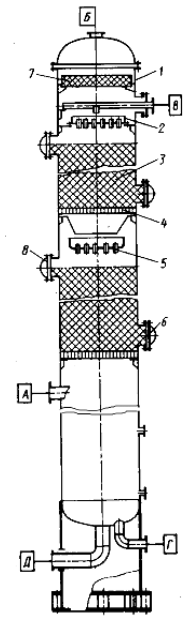

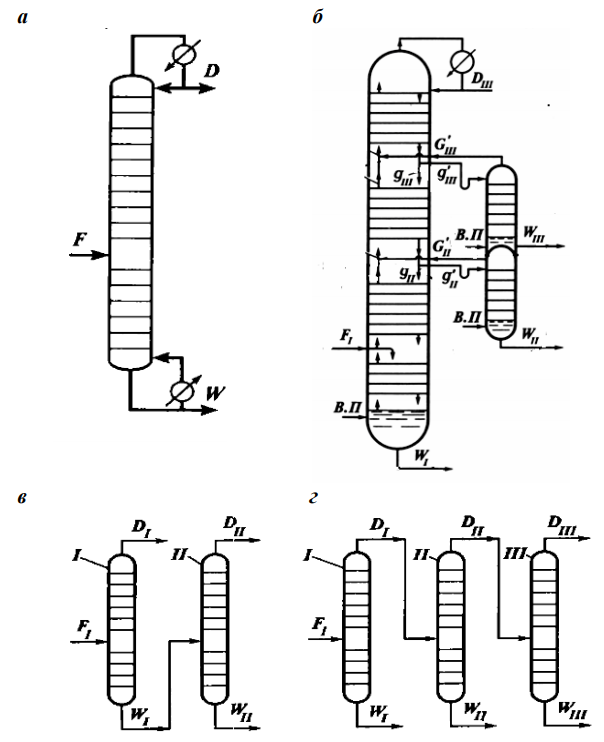

Процессы ректификации могут осуществляться при любых давлениях с учетом типа сырья; например для разделения смесей с высокими температурами кипения компонентов используют пониженное давление (вакуум), чтобы избежать разложения сырья при высоких температурах; а разделение смесей низкокипящих углеводородов проводят при повышенном давлении для осуществления процесса при нормальной (положительной) температуре. К атмосферным колоннам относятся аппараты, работающие при атмосферном или небольшом избыточном давлении (до 0,05 МПа). Вакуумные колонны работают при давлениях ниже атмосферного. К колоннам, работающим под давлением, относятся аппараты с избыточным давлением более 0,07 МПа. Вакуумные колонны отличаются формой корпуса и оборудованы контактными устройствами, обладающими низким гидравлическим сопротивлением. В зависимости от типа контактных устройств наибольшее распространение находят тарельчатые и насадочные колонны. Причем насадочные колонны предпочтительнее использовать в процессах вакуумной ректификации и на установках небольшой производительности. В тарельчатых колонных аппаратах (рис.5) контакт между паровой и жидкой фазами осуществляется при прохождении паров через слой жидкости, находящейся на контактных устройствах - тарелках. В насадочных колоннах (рис.6) контакт между фазами происходит на поверхности специальных насадочных устройств (насадок) и в пространстве между ними. Ректификационные колонны помимо перечисленных признаков можно классифицировать также в зависимости от количества выделяемых компонентов – на простые и сложные. Простые колонны (рисунок 7 а) предназначены, как правило, для ректификации бинарных (двухкомпонентных) смесей; для разделения многокомпонентных смесей при этом можно использовать ряд последовательно соединенных простых колонн (рис.7..6 в, г), количество которых на единицу меньше числа выделяемых компонентов. Этот принцип реализуется, например, на газофракционирующих установках. Сложные колонны (рисунок 7 б) позволяют разделить многокомпонентную смесь в одном аппарате; при этом помимо верхнего (DIII) и нижнего (WI) продукта отбирают ряд боковых фракций по высоте колонны (на рис.7.б – две боковые фракции) c получением соответствующих продуктов (WII и WIII). Это используется, например, в нефтепереработке (процессы атмосферной перегонки нефти и вакуумной перегонки мазута). Такие аппараты работают совместно с отпарными колоннами (стриппингами). Вне зависимости от разновидности колонн, все они характеризуются общим принципом действия. Рассмотрим кратко принцип действия на примере простых ректификационных колонн. Для разделения смеси методом ректификации необходимо, чтобы ее компоненты перераспределились между двумя фазами (паровой и жидкой). При этом в паровую фазу перейдет более легколетучий низкокипящий компонент (НКК), а в жидкую – труднолетучий высококипящий компонент (ВКК). При многократном контактировании фаз можно получить пары, состоящие практически из чистого НКК (дистяллятный продукт), и жидкость, представляющую собой практически чистый ВКК (кубовый остаток). Для обеспечения работы колонн необходимо создать определенный температурный режим: температура в нижней части аппарата должна быть выше, чем в верхней, чтобы обеспечить восходящий поток паров и нисходящий поток жидкости. Для этого в верхнюю часть колонны подают поток флегмы или орошения (часть сконденсировавшегося и охлажденного НКК), а в нижнюю подводят тепло, например, путем подачи части испарившейся кубовой жидкости. Таким образом, температурный режим колонн поддерживается при помощи вспомогательного теплообменного оборудования: конденсаторов-холодильников (на линии дисиллятного продукта), испарителей (на линии кубового остатка) и теплообменников для нагрева сырья.   Рисунок 5. Общий вид тарельчатой колонны: 1 - опорная обечайка; 2,4 - днища; 3 – корпус; 5 – отбойное устройство; 6 – тарелки; 7 – устройство ввода сырья; 8 – люки для обслуживания; Потоки: Ж – орошение; П – пары; КО - кубовый остаток Рисунок 6. Схема насадочной колонны: 1 – корпус; 2 ,5– распределительная и перераспределительная тарелка; 3 – насадка; 4 – опорная решетка; 6,8 – люки для загрузки-выгрузки насадки; 7 – отбойное устройство; Штуцера: А –ввод сырья, В – подача орошения; Б, Г, Д – вывод продуктов разделения  Рисунок 7 .Схемы ректификационных колонн: а - простая колонна, б – сложная колонна со стриппингом, в,г - последовательное соединение простых колонн: в – по потокам остатка, г – по потокам ректификата Потоки: F – сырье, D – дистиллят, W – кубовый остаток Контактные массообменные устройства – тарелки Тарелки в колоннах рассматриваемого типа являются основными внутренними устройствами; они обеспечивают массообмен между паровой и жидкой фазами. Тарелки отличаются большим разнообразием и классифицируются по ряду признаков : по способу передачи жидкости с тарелки на тарелку; по характеру взаимодействия потоков по конструкции устройств ввода паров. По способу передачи жидкости различают тарелки с переточными (переливными) устройствами и тарелки провального типа. В первом случае тарелки имеют устройства, обеспечивающие переток жидкости с вышележащей на нижележащую тарелку. Тарелки провального типа таких устройств не имеют. Их диаметр практически совпадает с внутренним диаметром колонны, а жидкость и пар поочередно проходят через отверстия в тарелке. По характеру взаимодействия потоков различают тарелки барботажного и струйного типа. В первом случае жидкость движется сплошным потоком по тарелке, а паровой или газовый поток барботирует через слой жидкости и является дисперсной фазой. Данный режим реализуется при низких скоростях движения пара (газа) в конструкциях тарелок определенных типов. В тарелках струйного типа наоборот: дисперсионной (сплошной) средой может рассматриваться паровой поток, увлекающий с собой жидкость, находящуюся на тарелке (дисперсная фаза). Этот режим реализуется при высоких скоростях движения пара (газа). По конструкции устройств ввода пара (газа) выделяют следующие основные типы тарелок: колпачковые, клапанные, ситчатые, решетчатые. Узлы ввода и вывода потоков Подача сырья, орошения и пара в куб колонны осуществляется через соответствующие штуцера; сырье подают в среднюю часть, орошение – на верхнюю тарелку (в сложных колоннах используют и боковое орошение в местах вывода боковых фракций), пар – под нижнюю. Конструкции узлов ввода и вывода зависят от фазового состояния потока: Жидкое питание и орошение вводится в переливной карман тарелки, который углублен ниже уровня тарелки на 300 мм. В переливном кармане дополнительно можно устанавливать отражательные пластины, предназначенные для гашения энергии входящего потока и для защиты элементов тарелки от износа. Ввод парожидкостных потоков (сырьевой смеси) осуществляется через специальные устройства, называемые улитами. Они предназначены для равномерного распределения потока по сечению колонны и для предотвращения износа корпуса и внутренних устройств. Находят применение одно- и двухпоточные улиты ; они крепятся к опорной конструкции, приваренной к корпусу аппарата. Для защиты штуцера ввода сырья от износа используют защитные гильзы, которые можно заменить при ремонте аппарата. Вывод жидких продуктов осуществляется из переливных карманов тарелок. Труба вывода продуктов должна быть полностью погружена в жидкость, чтобы предотвратить выход паров или газов вместе с потоком жидкости. Для этого используют гидрозатворы. Теплообменные аппараты Теплообменные аппараты – теплообменники предназначены для проведения процессов теплообмена, т.е. для нагревания или охлаждения, а также для испарения или конденсации потоков рабочих сред и используются для создания и поддержания температурного режима в основных аппаратах установки (колонны, реактора). В аппаратах осуществляется теплообмен между двумя потоками, имеющими различную температуру; в результате один поток нагревается, а другой – охлаждается. Подвод и отвод тепла обеспечивается подачей в аппарат теплоносителей – нагревающих или охлаждающих агентов (хладагентов). В качестве нагревающих агентов используют водяной пар (насыщенный или перегретый), горячую воду, топочные или дымовые газы, высокотемпературные теплоносители (перегретая вода, органические жидкости и их пары, минеральные масла и др.). Наиболее часто используют насыщенный водяной пар и горячую воду для нагрева до температур порядка 180-1900 С и 1000 С соответственно. Топочные и дымовые газы обеспечивают нагрев до температур порядка 10000 С и 500- 6000 С. Перегретая вода (под давлением) обеспечивает нагрев до температур не более 3500 С; минеральные масла – до 250-3000 С. Температурные пределы применимости высококипящих органических жидкостей и паров определяются их типом и свойствами. Для охлаждения до обычных температур (10-300 С) в качестве охлаждающих агентов используют воду и воздух; для охлаждения до низких температур применяют специальные холодильные агенты (пары низкокипящих жидкостей, сжиженные газы, холодильные рассолы), или специальные холодильные установки. Аппараты данной группы весьма широко распространены и используются в качестве вспомогательного оборудования на любых предприятиях нефте- и газопереработки и нефтехимии, т.к. почти все основные процессы химической технологии связаны с необходимостью подвода или отвода тепла. В этой связи удельный вес теплообменных аппаратов в общем объеме оборудования химических производств достаточно высок и составляет до 50 % в нефтеперерабатывающей и нефтехимической промышленности. Аппараты воздушного охлаждения (АВО) Аппараты данного типа используют для конденсации или охлаждения. АВО имеют ряд преимуществ по сравнению с водяными холодильниками или конденсаторами. При использовании в качестве хладагента воздуха отсутствуют затраты на подготовку и перекачку воды, снижается стоимость ремонтных работ, т.к. не требуется очистка поверхности труб со стороны воздуха. В АВО в качестве хладагента применяют воздух, характеризующийся низкими коэффициентами теплоотдачи, что определяет необходимость интенсификации теплообмена для повышения эффективности процесса. Традиционно для этих целей используются трубы с наружным оребрением – с продольными или поперечными ребрами. Оребрение приводит к увеличению поверхности теплообмена при одной и той же длине трубы, и способствуют турбулизации потока. Эффективность использования оребренных труб будет зависеть от формы, высоты ребра и материала, из которого выполнены ребра. Для обеспечения высокого коэффициента теплопередачи целесообразно использовать медные или алюминиевые ребра, т.к. теплопроводность этих материалов значительно выше, чем у стали. При этом они должны быть жестко связаны с трубой (приварены или припаяны). Аппараты пылеочистки Оборудование этой группы применяется при работе с газовыми средами, содержащими твердые частицы в виде дисперсной фазы. В частности, аппараты пылеочистки используют в процессах подготовки горючих газов на стадии очистки от механических примесей и при адсорбционной осушке, а также при очистке контактных газов – продуктов реакции при проведении каталитических процессов химической переработки углеводородного сырья. Для разделения запыленных газов используют различные методы сухой и мокрой очистки. В первом случае – это методы фильтрации, разделение в поле центробежных сил и с применением электрических полей. Мокрая очистка предполагает использование жидкой фазы, что обеспечивает улавливание мельчайших частиц и повышает качество очистки. Как правило, для обеспечения более полной очистки процесс реализуется в несколько стадий. Для предварительной очистки применяют, например разделение в поле центробежных сил в циклонах, а на завершающей стадии используют аппараты мокрой очистки – скрубберы или электрофильтры. |