диплом обогащение. Спец. часть — копия. Обогащение в тяжелых средах

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

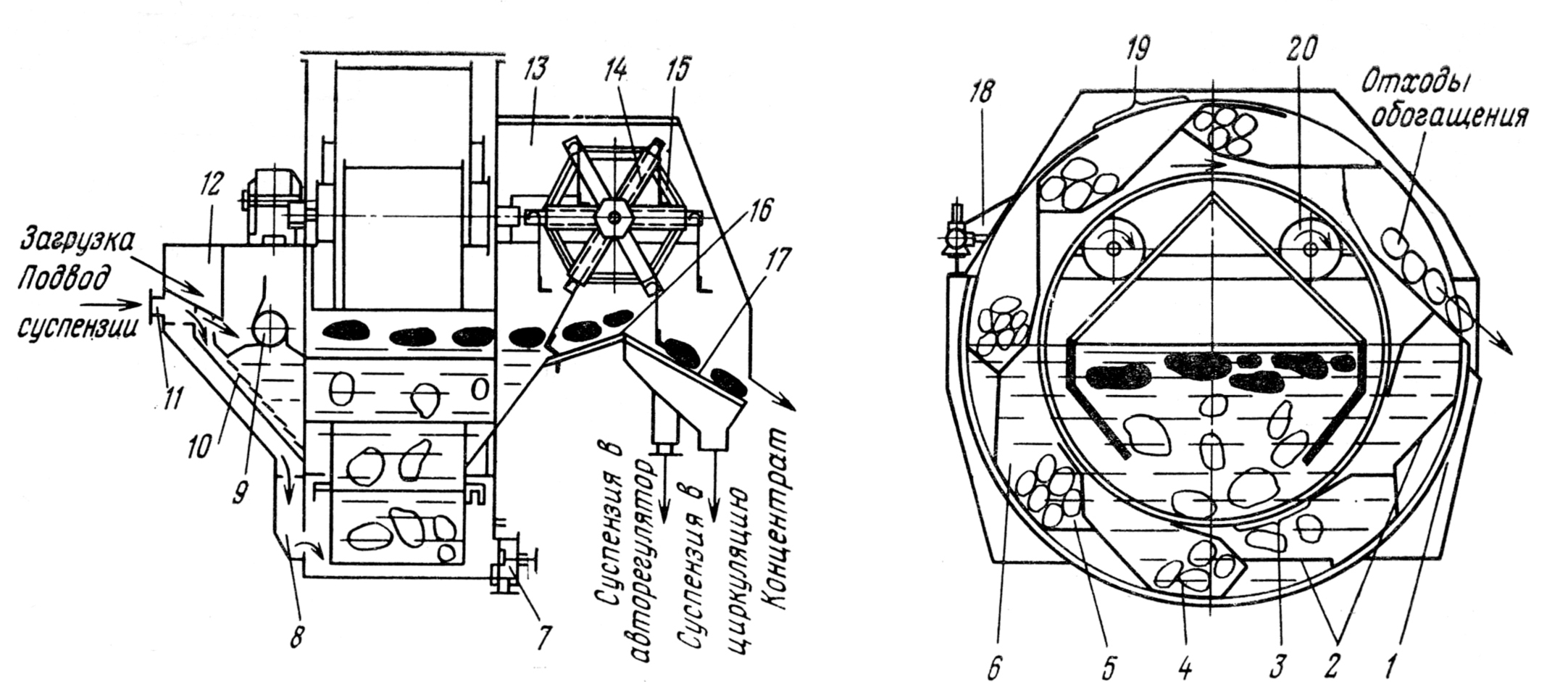

Обогащение углей в тяжелых средах Обогащение в тяжелых средах – это процесс разделения минеральных частиц по плотностям в средах, имеющих промежуточную ( между разделяемыми минералами) плотность. Тяжелосредное обогащение занимает одно из ведущих мест в углеобогатительной отрасли, что обусловлено ухудшающимся качеством добываемых углей и высокими технико-экономическими показателями этого процесса. До недавнего времени тяжелосредное обогащение применялось в основном для углей крупных классов. Однако в настоящее время этот процесс находит все более широкое распространение для обогащения труднообогатимых углей мелких классов и дробленого промпродукта отсадки в тяжелосредных гидроциклонах. Основным преимуществом тяжелосредной сепарации является высокая технологическая эффективность, особенно при обогащении крупных классов углей: показатели обогащения в этом случае близки к теоретическим. Наиболее широкое применение в качестве тяжелой среды для разделения углей получили суспензии минеральных порошков высокой плотности. В качестве утяжелителя используют измельченные до крупности менее 0,1 мм различные минералы (иногда смесь минералов): магнетит, пирит, барит, кварцевый песок, глину и др. К утяжелителям, используемым для приготовления минеральных суспензий, предъявляются определенные требования : Утяжелитель должен обеспечивать приготовление суспензии заданной плотности при объемной концентрации, не превышающей определенного предела. Механическая прочность утяжелителя должна быть достаточно высокой, чтобы при длительной циркуляции, не происходило его существенное измельчение. В то же время утяжелитель не должен быть абразивным. Утяжелитель должен легко отмываться от продуктов обогащения, отделяться от тонкого угольного шлама и извлекаться из промывных вод. Важным требованием к утяжелителю являются его дешевизна, недефицитность, нерастворимость в воде, химическая инертность к компонентам обогащаемого угля и к материалу, из которого изготовлено оборудование. В отечественной и зарубежной практике применяют преимущественно минеральные суспензии, в которых в качестве утяжелителя используют магнетитовый концентрат. Эти суспензии позволяют получать плотность разделяющей среды, достаточную для обогащения углей. Магнетитовый концентрат обладает необходимыми для утяжелителя физико-механическими параметрами: высокой плотностью - от 4300-4600 до 5000 кг/м3. Свойства минеральных суспензий – плотность, вязкость и устойчивость – важнейшие параметры, определяющие возможность и эффективность разделения угля. Плотность суспензии должна соответствовать граничной плотности разделения ρρ. С увеличением плотности утяжелителя и его объемного содержания плотность суспензии увеличивается. Т.к. с увеличением содержания утяжелителя увеличивается вязкость суспензии, применяют утяжелитель с более высокой плотностью. При обогащении в тяжелых суспензиях весь исходный продукт разделяется на всплывшую и потонувшую фракции. Трудные фракции отличаются от плотности разделения не более чем на ± 100 кг/м3 и задерживаются в потоках суспензии силами динамического сопротивления и вязкости среды. Наличие трудных фракций – одна из причин взаимного засорения продуктов разделения. Вязкость суспензии и предельное напряжение сдвига характеризуют реологические свойства суспензии. Магнетитовые суспензии при высокой концентрации утяжелителя и наличии шлама и глины становятся структурно-вязкими. В таких суспензиях ухудшается разделение угля, особенно мелких зерен, которые не всплывают и не тонут, т.к. не могут преодолеть сопротивление среды. Для чистых магнетитовых суспензий при малых плотностях (примерно до 1500 кг/м3) течение подчиняется закону Ньютона, при более высоких плотностях (1600 кг/м3 и выше) суспензия ведет себя как вязко-пластичная жидкость. При наличии предельного напряжения сдвига коэффициент вязкости является мерой подвижности вязко-пластичной среды, он зависит от градиента скорости. Поскольку суспензии, применяемые в промышленной практике, всегда содержат какое-то количество шлама, повышающего их вязкость, можно считать, что рабочие суспензии любой плотности являются вязко-пластичными системами. Суждение о реологическом состоянии суспензий основывается на экспериментальном измерении вязкости и предельного напряжения сдвига при разных значениях градиента скорости с помощью вискозиметров различных систем. В лабораторных условиях наиболее часто применяются капиллярные вискозиметры, работающие под давлением. В производственных условиях для характеристики вязкости суспензии пользуются косвенным показателем – содержанием угольного шлама (класс 0-0,5 или 0-1 мм). Предельное содержание в суспензии твердой фазы (магнетита и шлама) составляет 32,5 %. Оно гарантирует поддержание вязкости на должном уровне, не превышающем 7·10-3 Па·с. Чем выше плотность магнетитовой суспензии, тем ниже допустимые нормы содержания в ней шлама. Загрязненную суспензию необходимо направлять на регенерацию, поскольку показатели разделения в вязкой суспензии резко ухудшаются. В суспензиях сравнительно малой плотности допустимое содержание шлама может достигать 330 кг/м3 , тогда как в плотных суспензиях оно не должно превышать 150 кг/м3. Особенно существенно на вязкость и предельное напряжение сдвига суспензий высокой плотности влияют тонкие глинистые шламы, в то же время добавление глинистых шламов в суспензии низкой плотности (концентрация твердого до 24 %) практически не сказывается на их реологических параметрах. Следовательно, можно рекомендовать добавление небольшой массы шлама (глины или бентонита) для стабилизации суспензий низкой плотности. Устойчивость суспензии характеризует ее способность сохранить одинаковую плотность в различных слоях по высоте разделительного аппарата. Устойчивость суспензии зависит от гранулометрического состава утяжелителя, его объемной концентрации и степени засорения суспензии шламами и глиной. С уменьшением крупности утяжелителя, увеличением содержания шлама и глины устойчивость суспензии возрастает, однако при этом увеличивается вязкость суспензии, что может ухудшить результаты разделения. Поэтому объемный выход (содержание) твердого в суспензии не должно составлять более 30-35 %. Сепараторы для обогащения в тяжелых средах Из многочисленных типов тяжелосредных аппаратов в углеобогащении нашли применение колесные, барабанные сепараторы. Колесные сепараторы типа СКВ с элеваторной выгрузкой осевшей фракции получили наибольшее распространение. Область их применения – разделение крупных машинных классов углей (13(6) - 300) мм на два продукта. Принцип работы колесных сепараторов простой – в ванне с суспензией происходит разделение материала по плотности, всплывший продукт выгружается гребковым механизмом, потонувший – элеваторным колесом. Особенность конструкции сепаратора СКВП-20 (рис.1) – наличие загрузочного устройства с качающимся лотком, в днище которого имеются поперечные щели для подачи суспензии. Подсоединение загрузочного устройства к ванне позволило ее удлинить, что повысило эффективность сепарации. При возвратно-поступательном движении лотка через его щели проходит поток магнетитовой суспензии, способствующий разрыхлению транспортируемого в сепаратор материала. Суспензия в сепаратор с удлиненной ванной поступает тремя потоками; транспортным, подлотковым (подпорным) и восходящим. Сепаратор СКВП-20 состоит из основных узлов: корпус с рабочей ванной, вертикальное элеваторное колесо с ковшами, загрузочно-распределительное и гребковое устройства, приводы. Корпус (1) выполнен из отдельных частей – днища, двух боковых секций, загрузочного лотка и разгрузочного желоба. Цилиндрическая часть корпуса (ванна) имеет футеровку из нержавеющей стали. Для выпуска из ванны суспензии в нижнейчасти корпуса предусмотрено выпускное устройство (7). В корпусе крепятся основные узлы и механизмы сепаратора: элеваторное колесо (6) для выгрузки потонувшего продукта с приводом (18); загрузочно-распределительное устройство, состоящее из загрузочного желоба (12) с течкой, патрубка (11) для подвода суспензии, жалюзийной решетки (10) для равномерного распределения транспортного потока суспензии, лопастного погружателя (9), кармана (8) для подачи восходящего потока суспензии; разгрузочный гребковый механизм (14) с лопастями (15); кожух (13) желоба для выгрузки всплывшего продукта; опорные катки (20) элеваторного колеса. Кроме того, на корпусе крепятся общий привод качаний жалюзийной решетки и вращения разгрузочного гребкового устройства.  Рис.1. Сепаратор СКВП-20 Вертикальное элеваторное колесо оснащено съемными ковшами (4, 5). Загрузка ковшей потонувшим продуктом осуществляется через загрузочные окна (3), а выгрузка – через разгрузочные окна (19). Для этой цели ковши снабжены откидными лопастями-решетами (2), крепящимися к ковшам шарнирно. При вращении элеваторного колеса лопасти под действием силы тяжести поворачиваются, открывая загрузочные и разгрузочные окна ковшей. Всплывший продукт разгрузочным гребковым механизмом с лопастями выгружается из сепаратора через порог (16) и щелевидное сито (17.) Тяжелосредный барабанный сепаратор WEMCO. Тяжелосредные барабанные сепараторы WEMCO корпорации DORR – OLIVER EIMCO являются наиболее известными во всем мире аппаратами для тяжелосредного обогащения. Применяются преимущественно для обогащения углей класса 13 – 150 мм. Барабанные сепараторы представлены различными типоразмерами от лабораторных сепараторов до сепараторов размерами 5,6 м (диаметр)x 8,0 м (длина), производительностью до 600 т/ч. Выпускаются как двух, так и трехпродуктовые системы.  Сепаратор представляет собой барабан с элеваторными лопастями. Подача исходного угля в барабан осуществляется по наклонному желобу, в который одновременно подается и суспензия. Всплывший продукт разгружается через сливной порог с помощью транспортного потока, потонувший захватывается лопастями барабана и выгружается в желоб-течку. Обогащение ведется в суспензии плотностью 1640 кг/м3 (в зависимости от марки угля) с выделением концентрата и отходов. Б  арабанный сепаратор сочетает в себе высокую эффективность разделения с уникальной особенностью конструкции – все механические движущие части расположены снаружи барабанов, то есть, внутри самой установки нет ковшей, цепей, прочих движущихся элементов. арабанный сепаратор сочетает в себе высокую эффективность разделения с уникальной особенностью конструкции – все механические движущие части расположены снаружи барабанов, то есть, внутри самой установки нет ковшей, цепей, прочих движущихся элементов. |