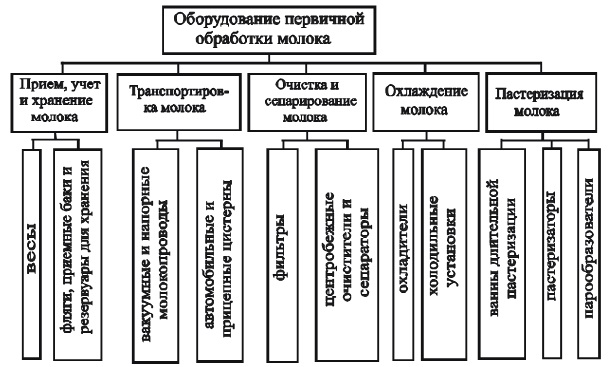

приемка молока. ПО № 1. Оборудование для первичной обработки молока

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

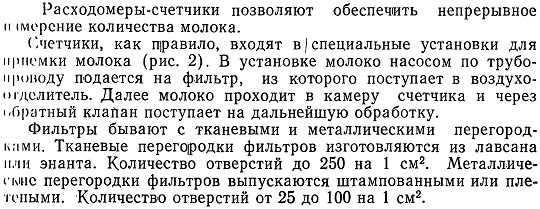

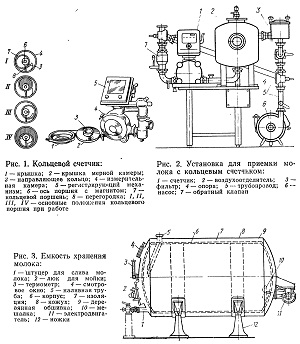

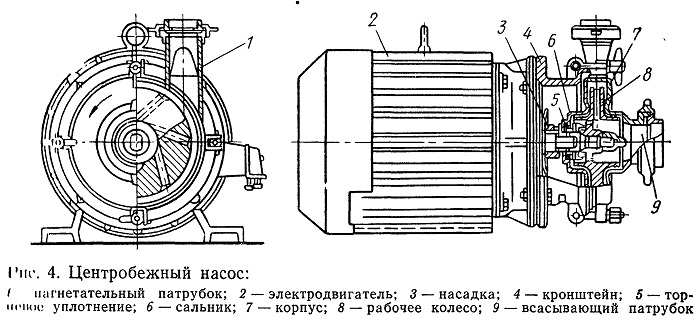

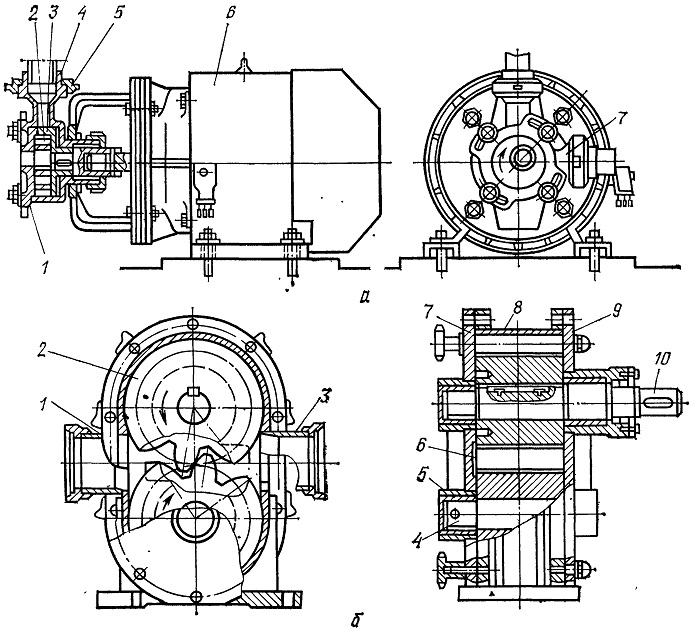

ПРОИЗВОДСТВЕННОЕ ОБУЧЕНИЕ № 1 Тема : Оборудование для первичной обработки молока  Молочная промышленность — отрасль пищевой промышленности, объединяющая предприятия по выработке из молока различных молочных продуктов. В состав промышленности входят предприятия по производству животного масла, цельномолочной продукции, молочных консервов, сухого молока, сыра, брынзы, мороженого, казеина и другой молочной продукции. При доении в молоко нередко попадают соринки, частицы корма и подстилки, обильно зараженные микроорганизмами. Чем дольше находятся в молоке частицы загрязнения, тем больше микроорганизмов в нем накапливается. Поэтому после доения молоко необходимо как можно быстрее очистить от механических примесей фильтрованием или с помощью центробежных молокоочистителей. Для очистки от механических примесей и видоизмененных составных частей (свернувшегося белка, молочного сахара и др.) молоко и молочные продукты пропускают через пористые перегородки фильтров. Фильтрация молока. Свежевыдоенное молоко, получаемое на доильных установках различных типов, очищается в закрытом потоке в фильтре, уставленном непосредственно в молокопроводе. При фильтровании молоко должно преодолеть сопротивление, оказываемое перегородкой фильтра. Однако размеры пор перегородки, ее сопротивление имеют значение только в начальный момент фильтрования, так как в дальнейшем на перегородке появляется осадок. Он также используется как фильтрующая среда. В расширение молокопровода вставляется труба обычного диаметра, закрепленная резиновой пробкой. На конец трубы надевается насадок, состоящий из шести металлических прутьев, соединенных кольцами. На насадке при помощи резинового кольца крепится фильтрующий элемент. Входной переходник фильтра подсоединяют к нагнетательному патрубку молочного насоса так, чтобы неочищенное молоко поступало снаружи фильтрующего элемента и под напором от насоса проходило, очищаясь от засорений, внутрь него и далее на охладитель молока и в резервуар для доохлаждения и хранения. Молоко - скоропортящийся продукт. Оно представляет собой благоприятную среду для жизнедеятельности различных микроорганизмов (гнилостных, молочнокислых, болезнетворных и т.п.), которые при благоприятных условиях и нем быстро развиваются. Следует учитывать и то, что в процессе доения в молоко попадают частицы пыли, корма, навоза. Вместе с тем свежевыдоенное молоко обладает бактерицидностью, т.е. способностью задерживать развитие бактерий и даже разрушать их. Объясняется это тем, что в молоке содержаться особые антибактериальные вещества. Период, в течении которого проявляются действия этих веществ, называют бактерицидной фазой. В среднем эта фаза имеет длительность 2-3 часа. На длительность этой фазы оказывают влияние такие факторы как скорость и температура охлаждения молока. Поэтому качество молока и молочных продуктов во многом зависит от своевременной его обработки и переработки. Первичная обработка молока проводится для сохранения его санитарно-гигиенических, пищевых и технологических свойств. К операциям первичной обработки молока относятся: очистка его от механических примесей (фильтрация или центробежная очистка), охлаждение и пастеризация. Первичная обработка молока должна осуществляться одновременно с доением. Для механизации первичной обработки молока наша промышленность выпускает разнообразные машины и оборудование: охладители, очистители-охладители, холодильные установки, пастеризаторы и др. Очистка молока от механических примесей выполняется с помощью фильтров или центробежных очистителей. Естественное полное выделение бактериальных клеток вследствие малого их размера пока еще не достигнуто. Однако, на специальных центрифугах (при частоте вращения барабана 230-270 с-1) с непрерывной выгрузкой осадка в виде жидкого концентрата удалось выделить до 98% бактерий. На качество очистки влияют температура молока, продолжительность непрерывной работы средств очистки. Оптимальная температура равнп 35-60 0С, при повышении температуры скорость выделения частиц повышается, но часть механических примесей растворяется или раздробляется в молоке. Фильтрация – наиболее распространенный способ очистки. Фильтры (ватные кружки, сетчатые, марлевые, фланелевые и лавсановые фильтры) задерживают механические примеси. Наилучшая степень очистки получается при комбинированном использовании металлической сетки с тканевой перегородкой. Лавсановые фильтры - обеспечивают быструю и постоянную по скорости фильтрацию молока. Они гигиеничны, бактериологическая очистка этих фильтров осуществляется при промывании горячей водой без применения моющих средств. При использовании одного слоя лавсанового фильтра достигается первая группа чистоты молока. 1 м лавсана заменяет 40 метров марли. Ватные фильтры – с гладкой поверхностью, хорошо очищают молоко. Недостаток – медленная фильтрация с увеличением фильтровальной камеры. Марлевые фильтры – быстро изнашиваются, загрязняются и не обеспечивают высокой степени очистки. Фильтры для молока делятся на открытые и закрытые. Открытые фильтры применяют при ручном и машинном доении в переносные ведра. Этот способ очистки требует дополнительных затрат времени и в основном не отвечает санитарно-гигиеническим требованиям. Несколько лучшие результаты получают при использовании закрытых молочных фильтров, установленных непосредственно в молокопроводе. Фильтрующий элемент состоит из каркаса-сетки и сменного лавсанового или капронового фильтра. Молоко, проходя под действием напора или разрежения через фильтрующий элемент, очищается, а загрязнения задерживаются на фильтре. Фильтр легко разбирается для промывки и замены. Однако даже при фильтрации молока в потоке через синтетические фильтры не гарантируется высокое качество очистки. Центробежные очистители, которые в настоящее время применяются на многих молочнотоварных фермах и комплексах, дают более высокую степень очистки молока. Молоко на молокоочиститель желательно направлять подогретым до 40...60 °С. Сепараторы-очистители могут очищать и холодное молоко, но производительность их при этом значительно уменьшается. При температуре 10...15 °С в процессе очистки или сепарирования жировые шарики могут сбиваться, а в дальнейшем отстаиваться жир. Очистка молока может проводиться на сепараторах, имеющих два сменных барабана: один для сепарирования, другой для очистки молока. Однако такие комбинированные сепараторы не находят широкого применения. На сепараторах-очистителях молоко очищается без вспенивания в закрытом потоке. В молоке снижается общее количество микробов, так как они захватываются частицами механических примесей и слизью, осаждающимися в грязевом пространстве барабана сепаратора-очистителя. Сразу же после очистки молоко охлаждают до 4...10 °С и хранят при этой температуре до отправки на молокоприемные пункты. Охлаждение молока можно проводить несколькими способами. Выбор способа охлаждения зависит от многих факторов, в том числе от типа охладителя, количества охлаждаемого молока, наличия холодной воды, добываемой из глубоких скважин, обеспеченности хозяйства электроэнергией для получения искусственного холода и др. При охлаждении замедляется жизнедеятельность микроорганизмов, вызывающих его порчу и скисание, обеспечивается стойкость молока при хранении. В соответствии с действующими стандартами температура молока при сдаче на предприятие не должна превышать 10 С, поэтому температура молока при охлаждении 6-8 С. Наиболее простой метод – погружение фляг в бассейны с холодной водой, но при этом температура воды должна быть относительно низкой, а молоко во флягах – перемешиваться. Наибольшее распространение получили различные оросительные охладители. Охладители молока 1. по конструкции делятся на плоские и круглые; открытого и закрытого типа. 2. по числу рабочих секций - на одно- и двухсекционные. 3. по режиму работы - на прямоточные (параллельные) и противоточные. На рабочие поверхности оросительных охладителей молоко поступает самотеком или под напором (орошает поверхность) и стекает по ним тонким слоем навстречу или параллельно движущемуся по другой стороне поверхности хладоагенту. При этом теплота от молока через тонкую стенку аппарата передается охлаждающей жидкости, которой может быть холодная вода с температурой не выше 10 °С; ледяная вода, охлаждаемая во фригаторах или на холодильных установках до температуры 0...+4 °С, или рассол, охлаждаемый на холодильных установках и имеющий минусовую температуру. Охладители, в которых охлаждающая жидкость движется сверху вниз в одном направлении с молоком, называют параллельными или прямоточными; а охладители, в которых охлаждающая жидкость движется под напором навстречу охлаждаемому молоку, - противоточными. Противоточный режим охладителя наиболее эффективен. Конечная температура молока тем ниже, чем меньше начальная температура молока и воды. Разность между температурой охлажденного молока и начальной температурой воды обычно составляет от 2 до 5 0С. Чем лучше охладитель, тем меньше эта разность. Например, при начальной температуре воды 10 °С в одно секционном противоточном охладителе молоко можно охладить до температуры 12...16 °С. Для достижения глубокого охлаждения необходимо использовать воду с более низкой температурой или рассол. Например для охлаждения молока до 8 °С необходима вода с температурой 3...6 °С, а для глубокого охлаждения молока до 4...6 °С применяют рассол, имеющий минусовую температуру (-10...-12 °С). Вода, пройдя через охладитель, получает от молока теплоту и нагревается до 16 ... 19 °С; в зимнее время эту воду используют для поения коров и телят. При помощи холодной водопроводной воды, добытой из глубоких скважин, можно «отнять» от молока до 80 ... 85 % излишней теплоты и тем самым в 4...5 раз уменьшить мощность холодильных установок и соответственно расход электроэнергии. Недостаток пластинчатых охладителей - большое число фигурных резиновых прокладок, которые требуют осторожного и умелого обращения с ними. Высокопроизводительные пластинчатые охладители оснащены приборами автоматического контроля, регулирования и регистрации температуры охлаждения молока. Танки-охладители применяют для глубокого охлаждения молока (до 4...6 °С) и его временного хранения в охлажденном виде на молочнотоварных фермах. Молочная цистерна танка-охладителя имеет водяную рубашку, обеспечивающую циркуляцию охлаждающей жидкости между стенками танка. Теплоизоляционный слой препятствует повышению температуры внутри цистерны и обеспечивает сохранность молока с заданной температурой. Танки-охладители выпускаются со встроенными холодильными агрегатами и без них. В последнем случае танк работает вместе с холодильной установкой. Танки-термосы имеют термоизоляцию, обеспечивающую хранение в них охлажденного молока. При разнице температур окружающего воздуха и охлажденного молока, равной 20 °С температура молока за 12 ч хранения в таком танке-термосе повышается не более чем на 1 °С. Для получения искусственного холода на фермах применяют компрессорные холодильные установки типа МХУ, АВ, УВ и др. Для ферм разработаны водоохладительные установки производительностью 38, 50, 75 и 125 тыс. кДж/ч. ПРИЕМКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВКА МОЛОКА НА ЗАВОДАХ На молочных заводах молоко принимают от сдатчиков, учитывая его количество и качество. Поступившее на завод молоко хранится в емкостях различной вместимости. При температуре 4°С молоко можно хранить 18— 20 ч. Хранение сырого молока свыше 24 ч не рекомендуется, так как возможны изменения его показателей. Молоко на завод доставляется автомобильным, железнодорожным и водным транспортом. Для определения количества молока на заводах используют устройства для измерения массы — весы и объема — расходомеры-счетчики. Принятое молоко проходит первичную обработку, в процессе которой оно сначала очищается от механических примесей на фильтрах или в сепараторах-молокоочистителях, а затем охлаждается до 4—6°С в охладителях и насосами по трубам направляется в емкости хранения. Сырое молоко перед обработкой хранится в емкостях различной вместимости — от 10 000 до 120 000 л. В состав весов для взвешивания молока и молочных продуктов входят два подвесных резервуара, связанных с циферблатным регистратором. Резервуары заполняются продуктом и опорожняются попеременно. Грузоподъемность весов 100, 250 и 500 кг. С помощью автоматического управления можно измерять и регистрировать не только отдельную порцию продукта, но и суммарное количество продукта за определенный промежуток времени. Пропускная способность весов зависит от продолжительности цикла взвешивания, т. е. от продолжительности наполнения резервуара продуктом, регистрации массы и продолжительности опорожнения резервуара. Расходометы-счетчики бывают поплавковыми, кольцевыми, ультразвуковыми, электромагнитными и турбинными. В промышленности наиболее распространен кольцевой счетчик (рис. 1). Жидкость поступает в измерительную камеру через отверстие для входа. Под давлением продукта в камере перемещается кольцевой поршень. Ось поршня перемещается в камере по направляющей. Магнитная муфта, связанная с осью, передает перемещение оси механизму, регистрирующему измеренный объем жидкости.   По конструкции различают цилиндрические, пластинчатые и дисковые фильтры. Производительность фильтров 2000, 2500, 5000, 8000 л/ч. При фильтрации молоко поступает на фильтр под давлением 2-100000 Па. Осадок, образующийся на перегородке в процессе работы, снижает эффективность очистки, поэтому необходимо периодически, через каждые 15—30 мин, удалять загрязнения из фильтра. Для хранения молока предназначены емкости хранения (рис. 3), которые изготовляются из нержавеющей стали, алюминия, реже — из конструкционной эмалированной стали. Резервуар емкости хранения имеет тепловую изоляцию из пробки или из вспененных полимерных материалов. В процессе хранения температура молока поддерживается постоянной. Для перемешивания молока в резервуаре предназначены мешалки пропеллерного или шнекового типа. В емкостях большой вместимости (свыше 60 000 л) молоко перемешивается мешалками эжекционного типа. Транспортировка молока на заводы осуществляется в цистернах. Цистерны имеют изоляцию и снабжены герметически закрывающимися люками, в некоторых случаях внутри цистерны монтируется охлаждающая продукт система. Для перевозки молока чаще всего используются автоцистерны различной вместимости (0,9; 1,9; 2,2; 2,8; 6,2 и 12 м3). При транспортировке молока в летнее время в автоцистернах допускается повышение температуры продукта на 1,5 °С за 10 ч транспортировки. Для транспортировки жидких молочных продуктов внутри предприятий предназначены трубопроводы и насосы. Трубопроводы изготовляются из нержавеющей стали, цветных металлов и алюминия. Металлические трубы изготовляют длиной 2,5—3,0 м, не более. В последнее время распространение получили стеклянные трубы, диаметр которых составляет 25— 125 мм. В зависимости от конструкции различают центробежные, роторные, мембранные и поршневые насосы. При эксплуатации насосы не должны оказывать нежелательного воздействия на продукт (пенообразование, подсбивание или диспергирование молочного жира). Центробежные насосы предназначены для перемещения маловязких однородных продуктов (молоко, сыворотка). Рабочее колесо вращается в корпусе насоса, закрытом крышкой (рис. 4). Продукт поступает в насос через всасывающий патрубок и выходит под напором в нагнетательный патрубок. При частоте вращения 49 1/с напор продукта на выходе из насоса достигает 30 м. Производительность центробежных насосов изменяется в зависимости от типа их от 5 до 75 м3/ч. Роторные насосы предназначены для перемещения вязких, высоковязких и пластичных однородных молочных продуктов. В молочной промышленности широко распространены роторные шестеренные насосы с внутренним и внешним зацеплением шестерен. У шестеренных насосов с внутренним зацеплением (рис. 5,а) зубчатое колесо (малая шестерня) укреплено на валу электродвигателя. Зубчатое колесо сцеплено с большой шестерней. При работе насоса жидкость из всасывающего патрубка, поступающая в пространство между зубьями, перемещается к нагнетательному патрубку. При зацеплении шестерен жидкость вытесняется в нагнетательный патрубок. Серповидный вкладыш, расположенный между шестернями, центрирует шестерни и предотвращает обратное перемещение жидкости. Работа шестеренного насоса с внешним зацеплением (рис. 5,6) аналогична работе насоса с внутренним зацеплением. Мембранные насосы предназначены для перекачивания высо-кожирных сливок, молочно-белковых смесей. Продукт поступает в закрытую камеру, образованную корпусом насоса и эластичной мембраной. Последняя совершает возвратно-поступательное движение в корпусе насоса. При этом порция жидкости, которая попала в камеру при поступательном движении мембраны, вытесняется в нагнетательный патрубок при возвратном движении. Производительность таких насосов до 1000 л/ч при рабочем давлении (l,5--2,0) 105 Па. Поршневые плунжерные насосы чаще всего применяются в том случае, если требуется преодолеть значительные противодавления— до 40 МПа. Эти насосы предназначены для подачи жидкости в форсунки распыливающих устройств сушильных установок, в клапан при гомогенизации молока в гомогенизаторах. Про изводительность поршневых насосов зависит от частоты возратно-поступательного движения поршня или плунжера.   Рис. 5. Роторные насосы: а — с внутренним зацеплением: 1 — крышка; 2 — малая шестерня; 3 — большая шестерня; 4 — нагнетательный патрубок; 5 — корпус; 6 — электродвигатель; 7 — всасывающий патрубок; б —с внешним зацеплением: 1 — нагнетательный патрубок; 2 — ведущая шестерня; 3 — всасывающий патрубок; 4 — цапфы; 5 — подшипник; 6 — зазор между торцевыми поверхностями корпуса и шестерни; 7 — передняя крышка; 8 — уплотнение; 9 — задняя крышка; 10 — вал ОБОРУДОВАНИЕ ДЛЯ УЧЕТА И ВЗВЕШИВАНИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ При определении количества сырья, готовой продукции и вспомогательных материалов на молокоперерабатывающих предприятиях применяют молокомеры, счетчики, расходомеры и весы. поплавковый молокомер является наиболее простым и распространенным средством измерения небольшого количества молока Он представляет собой цилиндрическое ведро с жестко закрепленной ручкой. В молокомер помещен поплавок с вертикальной линейкой, входящей в прорезь ручки. Линейка отградуирована в литрах. При наполнении ведра поплавок всплывает и линейка поднимается над ручкой на высоту, соответствующую объему молока. Обычно вместимость молокомера поплавкового типа 10 л, а допустимая погрешность измерения + 0,05 л. Молокомер — наиболее простое и распространенное средство измерения количества полученного на фермах молока. Он представляет собой цилиндрическое ведро с жестко закрепленной ручкой. В молокомер помещен поплавок с вертикальной линейкой, входящей в прорезь ручки. Линейка отградуирована в дм3. Мензурочные счетчики пропорционального отбора молока применяют для измерения количества молока при зоотехническом контроле удоя от каждой коровы и для отбора молока при проверке его качества. Поплавковые дозаторы применяют для определения удоя молока от группы коров. Для взвешивания молока на животноводческих фермах применяются преимущественно рычажные весы с уравновешиванием грузов с помощью гирь, шкальных и циферблатных механизмов. Взвешивание производится вместе с тарой. Весовое оборудование, предназначенное для взвешивания молока, представляет собой систему для перекачки. В его конструкцию входит насос, соединительные шланги, резервуар и датчик веса. Взвешивание происходит следующим образом: поступившее молоко перекачивается с помощью насоса в накопительный бак. Датчик определяет вес груза и передает эту информацию на преобразователь, который отображает конечный результат на дисплей. После взвешивания одной порции молоко сливается из измерительной емкости в накопительный бак, а затем происходит повторный процесс для второй, третьей и последующих порций молока, пока не перекачается весь объем |