вава. сережа курсач инфа. Образовательное учреждение ленинградской области

Скачать 495.42 Kb. Скачать 495.42 Kb.

|

|

Комитет общего и профессионального образования Ленинградской области ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ЛЕНИНГРАДСКОЙ ОБЛАСТИ «КИНГИСЕППСКИЙ КОЛЛЕДЖ ТЕХНОЛОГИИ и СЕРВИСА» (ГБПОУ ЛО «ККТиС») СОГЛАСОВАНО Зам.директора по УР _______ И.В. Веселова «____» __________2021 г. РАЗРАБОТКА И МОДЕЛИРОВАНИЕ АВТОМАТИЗИРОВННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ЗАГРУЗКОЙ БУНКЕРА Курсовая работа

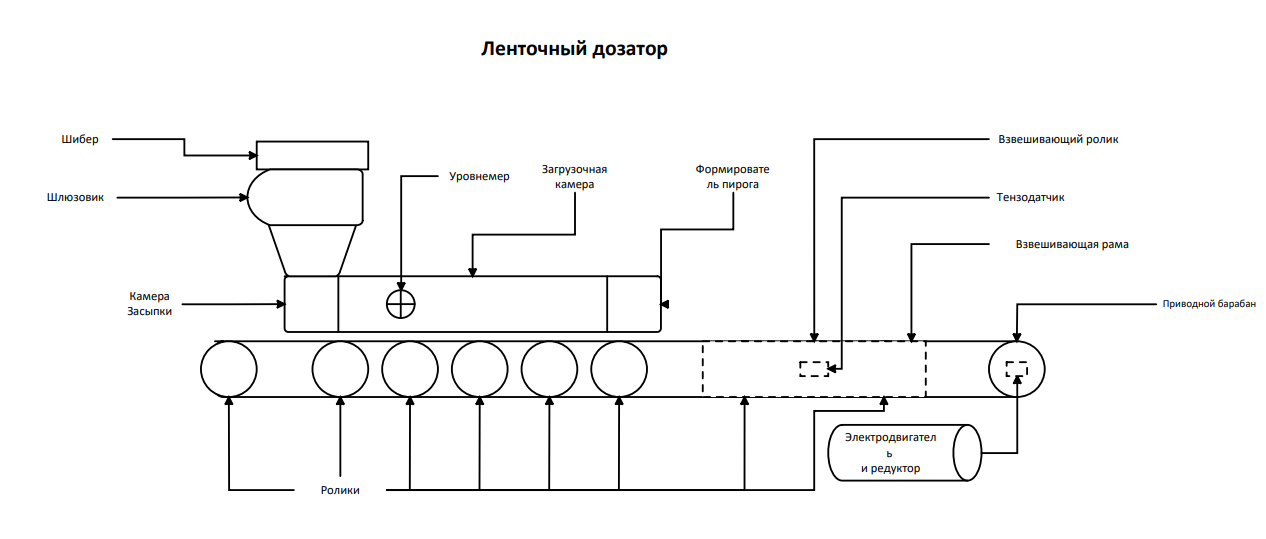

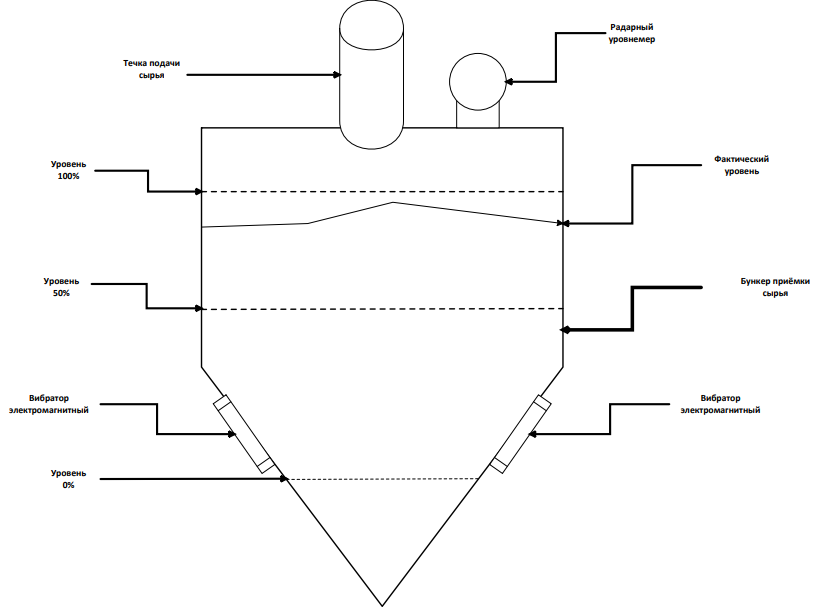

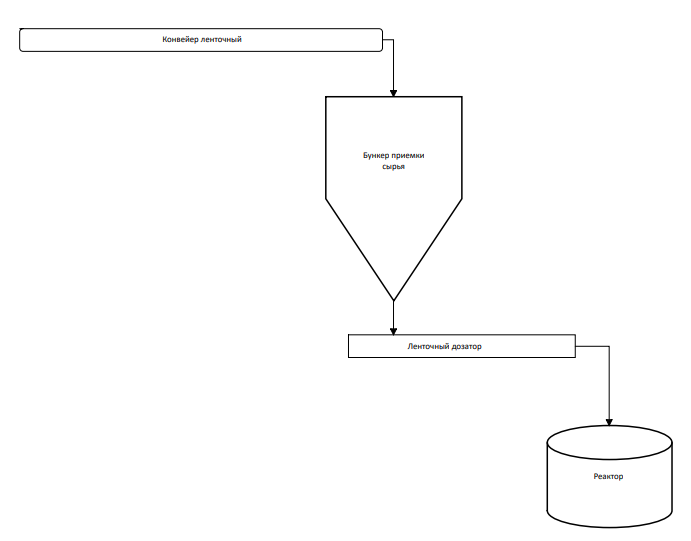

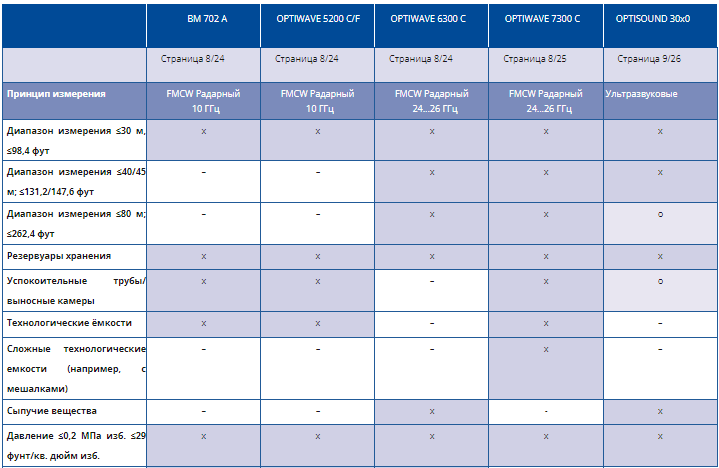

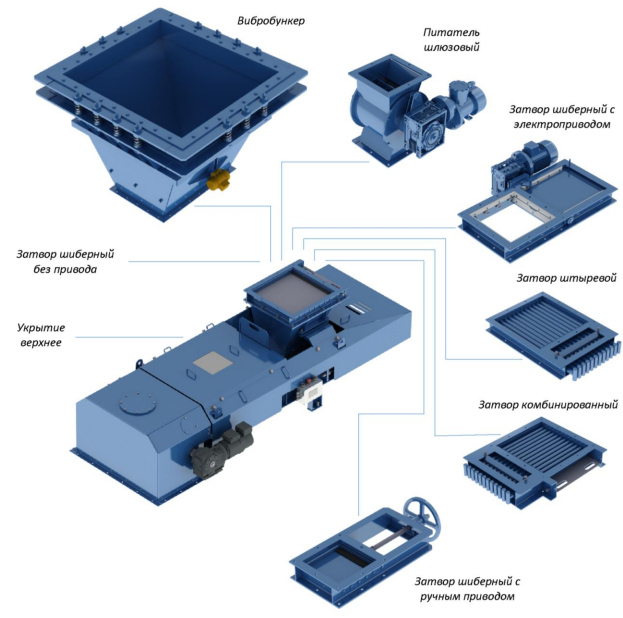

г.Кингисепп ОглавлениеВведение 3 1Основная часть 3 1.1 АСУ ТП 3 1.2Преобразователи сигналов 6 1.3Передача информации 7 1.4Токовая петля 7 1.5Контроллеры 8 1.5.1Области применения 10 1.5.2Модули ввода-вывода аналоговых сигналов 10 1.5.3Модули ввода-вывода дискретных сигналов 11 1.5.4Profibus 11 1.6Автоматическое регулирование и управление 11 1.6.1Автоматическое регулирование 12 1.6.2Автоматическое управление 15 1.6.3ПИД-Регуляторы 17 1.7Уровнемеры 19 1.7.1Подбор уровнемера 19 1.7.2Радарный уровнемер 20 1.8Бункер приема сырья 20 1.8.1Вибратор электромагнитный 23 1.9Конвейер 23 1.9.1Течка 24 1.10Ленточный дозатор 24 1.10.1 Тензодатчик 26 1.10.2 Подбор тензодатчика 27 1.10.3 Шлюзовой питатель 27 1.10.4 Электродвигатель 28 2Проектирование 30 рисунок 1. Ленточный дозатор 30 30 31 Заключение 32 Список использованных источников 32 Приложение 32 ВведениеАвтоматизация управления является оной из важнейших частей производства повышающее его эффективность. Ускорение научно-технического прогресса и производства не является возможным без автоматизации Характерной особенностью современной автоматизации состоит в том, что она опирается на революцию вычислительной техники, на широкое использование микропроцессорных контролеров и на быстрое развитие робототехники и т.д. Применение современных систем автоматизации позволяет решить следующие проблемы Прогресс в производстве с максимально возможной скорость Облегчает человеческий труд Управление процессам в не пригодных условиях для человека Одним из направлений повышения энерго-производства является внедрение вычислительной техники в системы управления. Широкое внедрение АСУ – это объективная необходимость, обусловленная усложнение задач управления, повышением объёмов информации, которые необходимо перерабатывать в СУ Уровень механизации и автоматизации на сегодняшний день является одним из важнейших показателей научно-технического прогресса в стране Основная частьАСУ ТПФункции и предназначение АСУ ТП АСУ ТП – автоматизированная система управления технологическими процессами, которая представляет собой совокупность технических и программных средств, позволяющая в автоматическом режиме управлять оборудованием на предприятиях промышленной сферы. Она может быть составляющим элементом общей системы, обеспечивающей автоматизацию управления предприятием. Как правило, данная система – это эффективное решение, автоматизирующее операции, как в целом всего производства, так и отдельного участка, который обеспечивает выпуск конкретного продукта. «Автоматизированное» управление следует отличать от «автоматического», потому что для выполнения конкретных действий необходимо, чтобы участвовал человек, в частности, контролировал ход процесса, а также по той причине, что для некоторых операций крайне сложно и нецелесообразно автоматизировать. На сегодняшний день автоматизированные системы управления используется практически во всех направлениях промышленной сферы. Сегодня можно разработать систему, которая автоматизирует разные процессы, в частности, выгрузку, прием, хранение, фильтрацию, переработку, измерение, дозировку и др. В зависимости от того, какие элементы входят в систему, определяются их возможности и уровень качества функционирования объекта, который был автоматизирован. Назначение систем АСУ ТП сделать работу оборудования более эффективной; исключить простои и сбои в функционировании оборудования; добиться более удобного управления необходимыми процессами, предусмотренными определенной технологией; осуществлять контроль и мониторить параметры процесса; устранить ошибки, допущенные из-за человеческого фактора, когда осуществляется управление. В действительности рассматриваемые системы включают не только технические и программные средства. В их состав входят разные виды обеспечения, в частности, метрологическое, эргономическое, информационное, организационное. При автоматизации управлении значительно облегчается работа человека, когда требуется контролировать, стабилизировать, управлять процессами производства. Но данные системы не исключают человеческий фактор. Ответственные сотрудники должны отслеживать, чтобы оборудование, задействовало в процессе, работало нормально, осуществлять контроль параметров технологического процесса. Аппаратные средства автоматизированных систем включают в себя такие составляющие: контроллеры; операторские станции, сервера, сети; модули цифрового интерфейса; систему управления диспетчером; измерительные преобразователи; счетчики и сигнализаторы; исполнительные механизмы. Программным обеспечением АСУ ТП считаются такие составляющие: SCADA; сбора информации; оперативного управления диспетчером; операционные в реальном времени. К программному обеспечению также относятся такие средства, которые отвечают за то, чтобы технологические программы исполнялись, специальное ПО. Использование автоматизированных систем решает сложные задачи, делает управленческую деятельность более гибкой и качественной. Преобразователи сигналовВ современном мире широко применяются различные типы преобразователей сигналов, как в промышленности, так и на бытовом уровне.Такие приборы представлены в большом количестве разных модификаций, в зависимости от их назначения. Попробуем немного разобраться в этом многообразии в данной статье. Преобразователи сигналов - термин собирательный и включает в себя крайне разнообразные устройства, используемые в многих сферах хозяйства и промышленности. Объединяет такие непохожие по областям применения приборы типы сигналов, которые они преобразуют, собственно, на этом критерии и строится классификация. К основным типам сигналов относятся: звуковые, электрические, температурные технологического характера Сам процесс преобразования сигнала может происходить как в рамках одного типа сигнала, так и между этими типами - ярким примером является преобразователь аналогового сигнала в цифровой. Передача информацииПередача информации — физический процесс, посредством которого осуществляется перемещение знаков (сведений, способных предоставлять информацию) в пространстве или осуществляется физический доступ субъектов к знакам. Передача информации — заблаговременно организованное техническое мероприятие, результатом которого становится воспроизведение информации, имеющейся в одном месте (так называемый источник информации), в другом месте (приёмник информации). Данное мероприятие предполагает предсказуемый срок получения указанного результата; «информация» здесь понимается в техническом аспекте, как осмысленное множество символов, чисел, параметров абстрактных или физических объектов, без достаточного «объёма» которого не могут быть решены задачи управления, выживания, развлечения, совершения финансовых операций, каких-либо действий, в т.ч. преступных, и т.д. Для осуществления передачи информации необходимо наличие, с одной стороны, так называемого «запоминающего устройства», или «носителя», обладающего возможностью перемещения в пространстве и времени между «источником» и «приёмником». С другой стороны, необходимы заранее известные «источнику» и «приемнику» правила и способы нанесения и снятия информации с «носителя». С третьей стороны, «носитель» должен продолжать существовать как таковой к моменту прибытия в пункт назначения (к моменту окончания снятия с него информации «приёмником»). Токовая петляТо́ковая петля́ (current loop) — способ передачи информации с помощью измеряемых значений силы электрического тока. Для задания измеряемых значений тока используется, как правило, управляемый источник тока. По виду передаваемой информации различаются аналоговая токовая петля и цифровая токовая петля. Принципы работы Стандарт цифровой токовой петли использует отсутствие тока как значение SPACE (низкий уровень, логический ноль) и наличие сигнала — как значение MARK (высокий уровень, логическая единица). Отсутствие сигнала в течение длительного времени интерпретируется как состояние BREAK (обрыв линии). Данные передаются старт-стопным методом, формат посылки совпадает c RS-232, например 8-N-1: 8 бит, без паритета, 1 стоп-бит. Токовая петля может использоваться на значительных расстояниях (до нескольких километров). Для защиты оборудования применяется гальваническая развязка на оптоэлектронных приборах, например оптронах. КонтроллерыПрограммируемый логический контроллер SIMATIC S7-300 - предназначен для построения систем автоматизации низкой и средней степени сложности. Модульная конструкция контроллера S7-300, работа с естественным охлаждением, возможность применения структур локального и распределенного ввода-вывода, широкие коммуникационные возможности, множество функций, поддерживаемых на уровне операционной системы, высокое удобство эксплуатации и обслуживания обеспечивают возможность получения оптимальных решений для построения систем автоматического управления технологическими процессами в различных областях промышленного производства. Использование нескольких типов центральных процессоров различной производительности, наличие широкой гаммы модулей ввода-вывода дискретных и аналоговых сигналов, функциональных модулей и коммуникационных процессоров повышает эффективность применения контроллеров SIMATIC S7-300 Программируемые контроллеры Siemens SIMATIC S7-300 имеют модульную конструкцию и состоят из таких элементов: Центральные процессоры - Модуль центрального процессора (CPU). В зависимости от сложности задачи в контроллерах могут быть использованы различные типы центральных процессоров, которые отличаются производительностью, размером памяти, наличием или отсутствием встроенных входов-выходов и специальных функций, количеством и типом встроенных коммуникационных интерфейсов и т.д. Блоки питания - Блоки питания (PS), обеспечивают питание контроллера от сети переменного тока напряжением 120/230 В или от источника постоянного тока напряжением 24/48/60/110 В. Сигнальные модули SM - Сигнальные модули (SM), предназначены для ввода и вывода дискретных или аналоговых сигналов с различными электрическими и временными параметрами. Коммуникационные модули - Коммуникационные процессоры (CP) обеспечивают возможность подключения к сетям PROFIBUS, Industrial Ethernet, AS-Interface или организации связи по PtP (point to point) интерфейсу. Функциональные модули - Функциональные модули (FM), могут самостоятельно решать задачи автоматического регулирования, позиционирования, обработки сигналов. Функциональные модули снабжены встроенным микропроцессором и выполняют возложенные на них функции даже в случае отказа центрального процессора программируемого логического контроллера. Интерфейсные модули - Интерфейсные модули (IM), обеспечивают возможность подключения к базовому блоку (стойка с CPU) стоек расширения ввода-вывода. Программируемые контроллеры Siemens SIMATIC S7-300 позволяют использовать в своем составе до 32 сигнальных и функциональных модулей, а также коммуникационных процессоров, распределенных по 4 монтажным стойкам. Все модули работают с естественным охлаждением. Области примененияСистемы управления машин специального назначения. Системы управления текстильных машин. Системы управления упаковочных машин. Системы управления машиностроительного оборудования. Системы управления оборудования для производства технических средств управления и электротехнической аппаратуры. Построение систем автоматического регулирования и позиционирования. Системы управления измерительными установки и другие. Центральные процессоры Siemens S7-300C оснащены набором встроенных входов и выходов, а также набором встроенных функций, что позволяет применять эти процессоры в качестве готовых блоков управления. Модули ввода-вывода аналоговых сигналовСигнальные модули, предназначенные для построения системы ввода-вывода аналоговых сигналов программируемых контроллеров SIMATIC S7-300 и станций распределенного ввода-вывода SIMATIC ET 200M. Применение сигнальных модулей позволяет: Оптимально адаптировать контроллер к требованиям решаемой задачи. Требуемое количество и вид аналоговых входов и выходов обеспечивается выбором соответствующего количества сигнальных модулей определенных типов. Использовать при измерении и формировании аналоговых величин высокую разрешающую способность, производить подключение широкого спектра аналоговых датчиков и приводов. Модули ввода-вывода дискретных сигналовСигнальные модули, предназначенные для построения системы ввода-вывода дискретных сигналов программируемых контроллеров SIMATIC S7-300 и станций распределенного ввода-вывода SIMATIC ET 200M. Применение сигнальных модулей позволяет: Оптимально адаптировать контроллер к требованиям решаемой задачи. Требуемое количество и вид дискретных входов-выходов обеспечивается выбором соответствующего количества сигнальных модулей определенных типов. Обеспечить гибкое сопряжение с объектом управления. Сигнальные модули S7-300 позволяют подключать большинство существующих дискретных датчиков и приводов. ProfibusОткрытая промышленная сеть, прототип которой был разработан компанией Siemens AG для своих промышленных контроллеров Simatic. На основе этого прототипа Организация пользователей Profibus разработала международные стандарты, принятые затем некоторыми национальными комитетами по стандартизации. Очень широко распространена в Европе, особенно в машиностроении и управлении промышленным оборудованием. Сеть Profibus — это комплексное понятие, она основывается на нескольких стандартах и протоколах. Сеть отвечает требованиям международных стандартов IEC 61158 и EN 50170. Автоматическое регулирование и управлениеАвтоматическое регулированиеРегулирование – это поддержание постоянным значения некоторой заданной величины, характеризующей процесс, или изменение его по заданному закону, осуществляемое с помощью изменения состояния объекта или действующих на него возмущений и воздействия на регулирующий орган объекта. Системы автоматического регулирования (САР) предназначаются для автоматического поддержания заданного режима технологического процесса или изменения его во времени по заранее заданному или задаваемому в зависимости от каких-то условий закону. При этом имеется в виду, что внешние условия нарушают заданный закон протекания процесса, а система автоматического регулирования стремится его выполнить, преодолевая влияние внешних факторов. Под объектом регулирования понимают аппарат (станок, машину), в котором один или несколько физических параметров должны изменяться по заданным законам при любых возможных внешних условиях. Объектом регулирования могут быть: нагревательная печь, в которой температура должна оставаться постоянной или изменяться по заданному закону; бак, в котором должен поддерживаться заданный уровень жидкости при изменениях ее расхода из бака; электрический двигатель, скорость которого должна оставаться постоянной при изменениях момента сопротивления. Физические величины, закон изменения которых осуществляется автоматическим устройством, называются регулируемыми величинами. Устройство, автоматически поддерживающее заданный закон изменения регулируемой величины, называется автоматическим регулятором. Заданный закон изменения регулируемой величины вырабатывается специальным задающим устройством (задатчиком). Воздействие задатчика на регулятор называется задающим воздействием. Автоматический регулятор постоянно сравнивает текущее значение регулируемой величины с заданным (уставкой) и при наличии рассогласования вырабатывает регулирующее воздействие. Если регулируемая величина отклоняется от заданного значения, управляющий орган воздействует на исполнительный механизм так, чтобы рассогласование между заданным и действительным протеканием процесса было ликвидировано. Человек в эту систему непосредственно вмешаться не может, возможно только косвенное участие – посредством изменения уставки. Нарушение заданного закона протекания технологического процесса происходит в основном из-за внешних воздействий на объект, которые называют возмущающими воздействиями. К ним относятся изменения момента сопротивления на валу двигателя, расхода воды из бака, качества топлива или массы нагреваемых изделий в печи и т. д. Чаще всего устройства автоматического регулирования — системы замкнутые (управление по отклонению). Сигнал, появившись в любой точке замкнутого контура, проходит все звенья системы и возвращается в место своего возникновения (в преобразованном виде). Но бывают и разомкнутые системы (управление по возмущению). В результате этого в системах регулирования могут возникать колебания, в том числе колебания регулируемой величины. Если колебания возрастают, система называется неустойчивой и является неработоспособной. Поэтому первое требование к системам автоматического регулирования — обеспечение устойчивости регулирования, т. е. обеспечение затухания колебаний, возникающих в системе. Необходимо также, чтобы выведенная из состояния равновесия возмущающими воздействиями система регулирования вернулась к заданному положению равновесия возможно точнее и возможно быстрее. Пути построения систем, отвечающих перечисленным требованиям, определяет теория автоматического регулирования. Системы автоматического регулирования делятся по характеру задающего воздействия. Когда регулируемая величина должна быть постоянна, то систему называют системой автоматической стабилизации (или просто системой регулирования). Сюда относятся системы сохранения уровня воды в баке, скорости вращения двигателя и др. Если регулируемая величина изменяется и заранее известен закон (программа) изменения задающего воздействия, система называется системой программного регулирования. Она может, например, осуществлять автоматическое изменение температуры в печи по заранее заданной программе. Если регулируемая величина изменяется, но заранее не известен закон изменения задающего воздействия, систему регулирования называют следящей системой. К следящим системам в известном смысле можно отнести автоматические потенциометры и мосты. В автоматическом потенциометре реверсивный двигатель через ползунок реохорда воздействует на измерительный мост так, чтобы напряжение на выходе позднего изменялось соответственно всем изменениям термо-э. д. с. Очевидно, что термо-э. д. с. изменяется по закону, неизвестному заранее, иначе не нужен был бы сам измерительный прибор. Характер воздействия регулирующего органа на объект бывает непрерывным и прерывистым. Последнее происходит, когда в системе регулирования применяются реле или специальные импульсные устройства. Простейшими регуляторами прерывистого действия являются двухпозиционные регуляторы. Такое название они получили потому, что их регулирующий орган может занимать только два положения (позиции). Очень часто эти позиции соответствуют максимальной и минимальной подаче сырья или энергии в объект. При так называемом трехпозиционном регулировании регулирующий орган может занижать три положения, соответствующие трем значениям регулируемой величины: «мало», «норма», «больше». Для регулирования непрерывных процессов наиболее часто используют физические или программные ПИД-регуляторы. Автоматическое управлениеУправление – это процесс выработки управляющих воздействий по переводу объекта управления в желаемое состояние. Более полное определение: это осуществление совокупности воздействий, выбранных из множества возможных на основании определенной информации и направленных на поддержание или улучшение функционирования управляемого объекта в соответствии с целью управления. Эти последние слова в данной ситуации являются ключевыми. Система автоматического управления отличается от системы автоматического регулирования тем, что при одних и тех же значениях входных величин, т.е. при одной и той же исходной информации воздействие, которое вырабатывает система может быть различно в зависимости от того, какая цель или какой критерий управления в нее заложен. Назначение систем автоматического управления (САУ) — исключить участие человека в управлении технологическим процессом. Функции человека сводятся к осуществлению пускового импульса. Все остальные операции по управлению процессом, по изменению режимов работы производятся автоматическим устройством. Устройства автоматического управления воздействуют на исполнительные механизмы, приводы рабочих агрегатов, которые изменяют подачу сырья, энергии в аппараты, производят перемещения обрабатываемых изделий и т. д. При автоматическом управлении автоматическое устройство обеспечивает необходимую последовательность, начало и окончание отдельных операций, составляющих рабочий процесс. Подача командного импульса на управляющий орган осуществляется человеком. Управляющий орган воздействует на исполнительный механизм, который подает сырье или энергию в аппарат или производит определенную серию механических перемещений, операций, поддерживая тем самым заданный режим работы установки. Автоматизированная система управления (АСУ) Совокупность математических методов, технических и программных средств, организационных комплексов, а также управленческого и обслуживающего персонала, которые совместно осуществляют рациональное управление объектом управления в соответствии с поставленной целью. Эта система обычно содержит большое количество датчиков, позволяющих измерять различные параметры, большое количество исполнительных устройств, причем их количество необязательно должно совпадать с количеством датчиков. Основным элементом этой системы является управляющее устройство (контроллер), в который заложена программа обработки, информации, получаемой с датчиков и критерий управления, исходя из которого система управления и вырабатывает различные управляющие воздействия. При одном и том же значении контролируемых параметров управляющее воздействие в данном случае может быть различным ПИД-РегуляторыПИД (от англ. P-proportional, I-integral, D-derivative) — регулятором называется устройство, применяемое в контурах управления, оснащенных звеном обратной связи. Данные регуляторы используют для формирования сигнала управления в автоматических системах, где необходимо достичь высоких требований к качеству и точности переходных процессов. Управляющий сигнал ПИД-регулятора получается в результате сложения трех составляющих: первая пропорциональна величине сигнала рассогласования, вторая — интегралу сигнала рассогласования, третья — его производной. Если какой-то из этих трех компонентов не включен в процесс сложения, то регулятор будет уже не ПИД, а просто пропорциональным, пропорционально-дифференцирующим или пропорционально-интегрирующим. Первый компонент — пропорциональный Выходной сигнал дает пропорциональная составляющая. Сигнал этот приводит к противодействию текущему отклонению входной величины, подлежащей регулированию, от установленного значения. Чем больше отклонение — тем больше и сигнал. Когда на входе значение регулируемой величины равно заданному, то выходной сигнал становится равным нулю. Если оставить только эту пропорциональную составляющую, и использовать только ее, то значение величины, подлежащей регулированию, не стабилизируется на правильном значении никогда. Всегда есть статическая ошибка, равная такому значению отклонения регулируемой величины, что выходной сигнал стабилизируется на этом значении. К примеру, терморегулятор управляет мощностью нагревательного прибора. Выходной сигнал уменьшается по мере приближения требуемой температуры объекта, и сигнал управления стабилизирует мощность на уровне тепловых потерь. В итоге заданного значения температура так и не достигнет, ибо нагревательный прибор в просто должен будет быть выключен, и начнет остывать (мощность равна нулю). Больше коэффициент усиления между входом и выходом — меньше статическая ошибка, но если коэффициент усиления (по сути — коэффициент пропорциональности) будет слишком большим, то при условии наличия задержек в системе (а они зачастую неизбежны), в ней вскоре начнутся автоколебания, а если увеличить коэффициент еще больше — система попросту утратит устойчивость. Или пример позиционирования двигателя с редуктором. При малом коэффициенте нужное положение рабочего органа достигается слишком медленно. Увеличить коэффициент — реакция получится более быстрая. Но если увеличивать коэффициент дальше, то двигатель «перелетит» правильную позицию, и система не перейдет быстро к требуемому положению, как хотелось бы ожидать. Если теперь увеличивать коэффициент пропорциональности дальше, то начнутся осцилляции около нужной точки — результат снова не будет достигнут... Второй компонент - интегрирующий Интеграл по времени от величины рассогласования — есть основная часть интегрирующей составляющей. Она пропорциональна этому интегралу. Интегрирующий компонент используется как раз для исключения статической ошибки, поскольку регулятор со временем учитывает статическую погрешность. В отсутствие внешних возмущений, через какое-то время подлежащая регулированию величина будет стабилизирована на правильном значении, когда пропорциональная составляющая окажется равной нулю, и точность выхода будет целиком обеспечена интегрирующей составляющей. Но интегрирующая составляющая тоже может породить осцилляции около точки позиционирования, если коэффициент не подобран правильно. Третий компонент — дифференцирующий Темпу изменения отклонения величины, подлежащей регулированию, пропорциональна третья — дифференцирующая составляющая. Она необходима для того, чтобы противодействовать отклонениям (вызванным внешними воздействиями или задержками) от правильного положения, прогнозируемого в будущем. УровнемерыУровнемер — прибор, предназначенный для определения уровня содержимого в открытых и закрытых сосудах, резервуарах, хранилищах и других ёмкостях. Под содержимым подразумеваются разнообразные виды жидкостей, в том числе и газообразующие, а также сыпучие и другие материалы. Уровнемеры также называют датчиками/сигнализаторами уровня, преобразователями уровня. Подбор уровнемераДанная таблица поможет Вам при выборе подходящего способа измерения для Вашего применения. "х"=подходит "0"=подходит при определённы условиях "-" = не подходит  Радарный уровнемерпредназначены для бесконтактных измерений значений уровня жидкостей (в том числе нефти и нефтепродуктов, кислот, щелочей, водных растворов сред), сыпучих и кусковых продуктов в резервуарах различного типа и непрерывного преобразования измеренного значения в выходной аналоговый или цифровой сигнал. 2.1.2 УР-31 используются в системах автоматического контроля, регулирования и управления технологическими процессами. Бункер приема сырьяПредназначен для накопления сыпучего материала и механизированной подачи его в технологическую линию. Регулировка скорости подачи продукта с помощью частотного преобразователя (от 1 до 12 м3/час). Загрузка сырья в бункер может производиться как вручную, так и посредством транспортера или конвейера. Форма бункера должна обеспечивать максимальное заполнение и полную разгрузку без образования «мертвых» зон, где происходит задержка материала, и предотвращать возможность сводообразования (зависания) груза над разгрузочными отверстиями, нарушающего режим свободного истечения материала. Угол наклона стенок бункера должен быть на 10–15º больше угла естественного откоса материала для того, чтобы у стенок воронки не образовывалась пассивная зона, в пределах которой материал в начале разгрузки остается неподвижным, затем располагается по углу естественного откоса, а затем скользит вдоль стенок бункера. Бункеры представляют собой емкости большого объема с загрузочными и разгрузочными отверстиями, перекрываемыми задвижками. Бункеры предназначены для приема, временного накапливания, хранения и подачи на транспортные средства насыпных материалов для их дальнейшей переработки. Высота и поперечный размер бункера примерно одинаковы. Вертикальные устройства такого же назначения, как и бункеры, в которых высота больше поперечного размера, называют силосами. На заводах по переработке торфа накопление материала исходного, готового или частично переработанного вызывается необходимостью: · увязки периодически работающего внешнего транспорта с непрерывной работой предприятия — для этого служат склады сырья и готовой продукции; · обеспечения независимости работы отделений заводов друг от друга - для этого предназначены промежуточные бункеры (на ТБЗ перед сушильным отделением и перед прессами); · составления смеси определенного состава, для этого используют дозировочные бункеры (на заводах по приготовлению питательного грунта и др.); · распределения материала от одного высокопроизводительного агрегата между несколькими менее производительными, для чего применяются распределительные бункеры; · обеспечения равномерного питания транспортирующих установок, загружаемых погрузочными устройствами периодического действия — для этого в узле загрузки предусмотрены перегрузочные бункеры (для хранения отдельных компонентов смеси: извести, микроудобрений и пр. при производстве питательного грунта и др.; · усреднения физико-механических свойств, поступающего на предприятие по переработке торфа сырья, для чего используются усреднительные бункеры. Роль усреднительных бункеров, например на ТБЗ, играют два или четыре бункера в бункерной сырья, с помощью которых происходит предварительное усреднение сырья по плотности или влажности. Перед некоторыми агрегатами заводов по переработке торфа устанавливают индивидуальные бункеры. Необходимость в их применении вызвана тем, что перебои в подаче материала в ряд агрегатов могут привести к ухудшению свойств готовой продукции или аварии. Индивидуальные бункеры устанавливают, например, перед топками. Перебои в подаче торфа в топку могут вызвать пожар или даже взрыв, если огонь из топки попадет в пустой бункер. Поэтому в таких бункерах устанавливают автоматические датчики нижнего уровня, которые сигнализируют о снижении уровня топлива в бункере до нижней отметки. Бункеры загружают через открытый верх или загрузочные отверстия, разгружают через отверстия в днище или внизу боковых стенок. Продвижение материала по бункеру и истечение его через отверстия происходят под действием силы тяжести. Бункеры применяются в установках трех типов: · аккумулирующие – для хранения насыпных материалов, снабжены устройствами для загрузки и разгрузки емкостей, измерения массы и др.; · уравнительные – промежуточные емкости для насыпных материалов; · технологические – для временного хранения промежуточных продуктов переработки. Применение бункеров необходимо в том случае, если, сопряженные в едином производственном процессе транспортные и технологические машины работают в разных режимах по времени: одни периодически, другие непрерывно. Режим времени работы и производительность комплекса объединенных транспортно-технологических машин определяет необходимый объем бункеров для накопления и хранения материалов. Вибратор электромагнитныйПредназначен для равномерной выгрузки из накопительных емкостей (бункеров) трудносыпучих материалов. Данный электромагнитный виброактиватор используется для предотвращения или устранения засоров, пробок в бункере при помощи высокочастотной вибрации и ударной силы. Вибратор для бункера является дополнительным устройством для постоянной выгрузки материала, для обеспечения стабильности производственного процесса, широко применяется в горной, металлургической, химической, строительной, машиностроительной промышленности. Виброактиваторы могут устанавливаться на любых бункерах, в том числе железобетонных, их монтаж не требует перекомпоновки действующего оборудования и дополнительных производственных площадей. КонвейерЛенточный конвейер, или транспортер — недорогое и эффективное средство механизации перемещения грузов на производствах и складах. Назначение любого ленточного конвейера — перемещение груза. Они используются как для непрерывной подачи материалов или предметов, так и для дозированной, с определенным темпом или по мере надобности. Область применения различных ленточных конвейеров включает в себя: подача сыпучих или штучных материалов в технологических установках практически в любой отрасли промышленности; перемещение заготовок на сборочных линиях конвейерного типа; движение сырья на линиях ручной или машинной обработки, сортировки; перемещение материалов на складах и в логистических комплексах; погрузка и разгрузка всех видов транспорта- от гужевого до авиационного; выдача багажа в аэропортах; перевозка пассажиров в терминалах аэропортов и вокзалов и торговых центрах. ТечкаТечка предназначена для перегрузки материала с одного конвейера на другой. В нижней части короба течки (1) закреплена шторка (2), выполненная из упругого пластичного материала с жестким или шарнирным креплением или из неупругого материала с шарнирным креплением. Шторка свободным концом вложена в короб течки и препятствует выходу материала за пределы короба и конвейерной ленты без перемещения конвейерной ленты относительно течки. Устраняется просып материала. 1 з.п. ф-лы, 2 ил. Ленточный дозаторВесовой дозатор сыпучих материалов – это устройство, которое осуществляет дозирование веществ по заданным параметрам на панели управления. В производственном процессе это оборудование обеспечивает цикличную подачу сухих продуктов с фракциями любых размеров. Оно получило наибольшее распространение в химической и фармацевтической промышленности.  Принцип работы: Принцип работы дозатора основан на преобразовании деформации упругих Ленточный дозатор Назначение: Дозаторы предназначены для непрерывного и порционного весового дозирования сыпучих материалов в технологических линиях предприятий металлургической, цементной, горнорудной, строительной, пищевой и других отраслей промышленности элементов тензорезисторных датчиков, возникающей под действием силы тяжести материала, в электрический сигнал, изменяющийся пропорционально массе материала, который поступает в систему управления дозатором, где усиливается, оцифровывается, обрабатывается и отображается на панели оператора в единицах измерения веса. В процессе работы дозатора происходит непрерывное взвешивание транспортируемого материала и контроль скорости ленты конвейерной. Исходя из получаемых данных система управления дозатором корректирует скорость движения ленты конвейерной для выполнения указанного задания: поддержание производительности, либо отгрузка порции. Описание системы управления дозатором: Система управления построена на базе программируемых логических контроллеров Siemens S7-1200 и предназначена для автоматического непрерывного поддержания управления ленточным весовым дозатором. Алгоритмы динамического взвешивания позволяют поддерживать заданную точность в течение всего срока эксплуатации. Удобный человеко-машинный интерфейс реализован с помощью цветных сенсорных панелей Weintek или Siemens. Меню настроек позволяет технологическому персоналу самостоятельно корректировать рабочие параметры дозатора. Для регулирования производительности шкафы управления комплектуются частотным приводом Altivar (Schneider Electric). По требованию заказчика шкафы могут комплектоваться приводами G120, V20 (Siemens). ТензодатчикТензометрический датчик, в соответствии с п.2.1.2 ГОСТ 8.631-2013 представляет собой весоизмерительный элемент, который реагирует на изменение величины физического воздействия (усилия) и переводит его в электрический сигнал. Фактически это резистор, меняющий параметр омического сопротивления, по отношению к прилагаемой силе. На практике широко используются для измерения массы и нагрузки в весоизмерительных системах. В зависимости от сферы применения используются различные типы тензодатчиков, отличающихся как принципом действия, так и конструктивными особенностями. Подбор тензодатчикаПри выборе модели для измерения какого-либо физического усилия или веса, необходимо руководствоваться основными параметрами сенсора. К таким характеристикам относятся: Диапазон измерений – определяет границы весовой нагрузки, которую сможет фиксировать тензодатчик; Класс точности – выбирается в зависимости от параметров оборудования и требований к точности измерений; Схема подключения – по количеству подключаемых выводов может использоваться четырех или шестипроводная схема; Термокомпенсация – для тензодатчиков, где необходима высокая точность измерений, важно учитывать влияние температуры окружающей среды, применяются термокомпенсирующие элементы; Степень защиты – обозначается индексом IP и определяет устойчивость к воздействию пыли и влаги на тензодатчик. Шлюзовой питательШлюзовые питатели представляют собой механизмы, которые служат для дозированной выдачи порошкообразных материалов (зерно, мука и пр.) механическим или пневматическим способом. В них предусмотрена возможность контроля потоков сыпучих материалов в системах пневмотранспорта. Гранулированная среда может подаваться под нормальным или повышенным давлением. Принцип работы устройства достаточно прост. Сыпучий материал подается на входную часть агрегата, где занимает практически весь объем полости. Затем ротор или поворотный механизм проворачивается, и вся масса переходит в нижнюю область питателя. Собственно, происходит непосредственная выгрузка. Сжатый воздух под высоким давлением толкает сыпучую субстанцию дальше по трубопроводной системе. Ротор вновь проворачивается, а избыточное давление сбрасывается через боковые резьбовые отверстия. Нижняя полость шлюзового питателя дополнительно может очищаться с помощью пневматических продувочных механизмов. Таким образом, цикл многократно повторяется. ЭлектродвигательЭлектродвигатель-это электрическая машина которая преобразует электрическую энергию в механическую энергию. Большинство электродвигателей работают за счет взаимодействия магнитного поля двигателя и электрического тока в проволочной обмотке для создания силы в виде крутящего момента, приложенного к валу двигателя. Электродвигатели могут питаться от источников постоянного тока (постоянного тока), таких как батареи или выпрямители, или от источников переменного тока (переменного тока), таких как электросеть, инверторы или электрические генераторы. Электрический генератор механически идентичен электродвигателю, но работает с обратным потоком энергии, преобразуя механическую энергию в электрическую. Электродвигатели могут быть классифицированы по таким соображениям, как тип источника питания, внутренняя конструкция, применение и тип выходной мощности движения. В дополнение к типам переменного и постоянного тока двигатели могут быть щеточными или бесщеточными, могут быть различной фазы (см. Однофазные, двухфазные или трехфазные) и могут быть с воздушным или жидкостным охлаждением. Двигатели общего назначения со стандартными размерами и характеристиками обеспечивают удобную механическую мощность для промышленного использования. Самые большие электродвигатели используются для обеспечения движения судов, сжатия трубопроводов и применения в насосно-накопительных установках с номинальной мощностью, достигающей 100 мегаватт. Электродвигатели используются в промышленных вентиляторах, воздуходувках и насосах, станках, бытовой технике, электроинструментах и дисководах. Небольшие моторы можно найти в электрических часах. В некоторых областях применения, таких как рекуперативное торможение с тяговыми двигателями, электрические двигатели можно использовать в обратном направлении в качестве генераторов для рекуперации энергии, которая в противном случае могла бы быть потеряна в виде тепла и трения. Электродвигатели создают линейную или вращательную силу (крутящий момент), предназначенную для приведения в движение какого-либо внешнего механизма, такого как вентилятор или лифт. Электродвигатель, как правило, предназначен для непрерывного вращения или для линейного перемещения на значительное расстояние по сравнению с его размерами. Магнитные соленоиды также являются преобразователями, которые преобразуют электрическую энергию в механическое движение, но могут производить движение только на ограниченном расстоянии. Проектированиерисунок 1. Ленточный дозатор |