курсовая тех сах. Курсовая по тех.сах шаблоон. Общая часть 3 Характеристика предприятия 3

Скачать 1.56 Mb. Скачать 1.56 Mb.

|

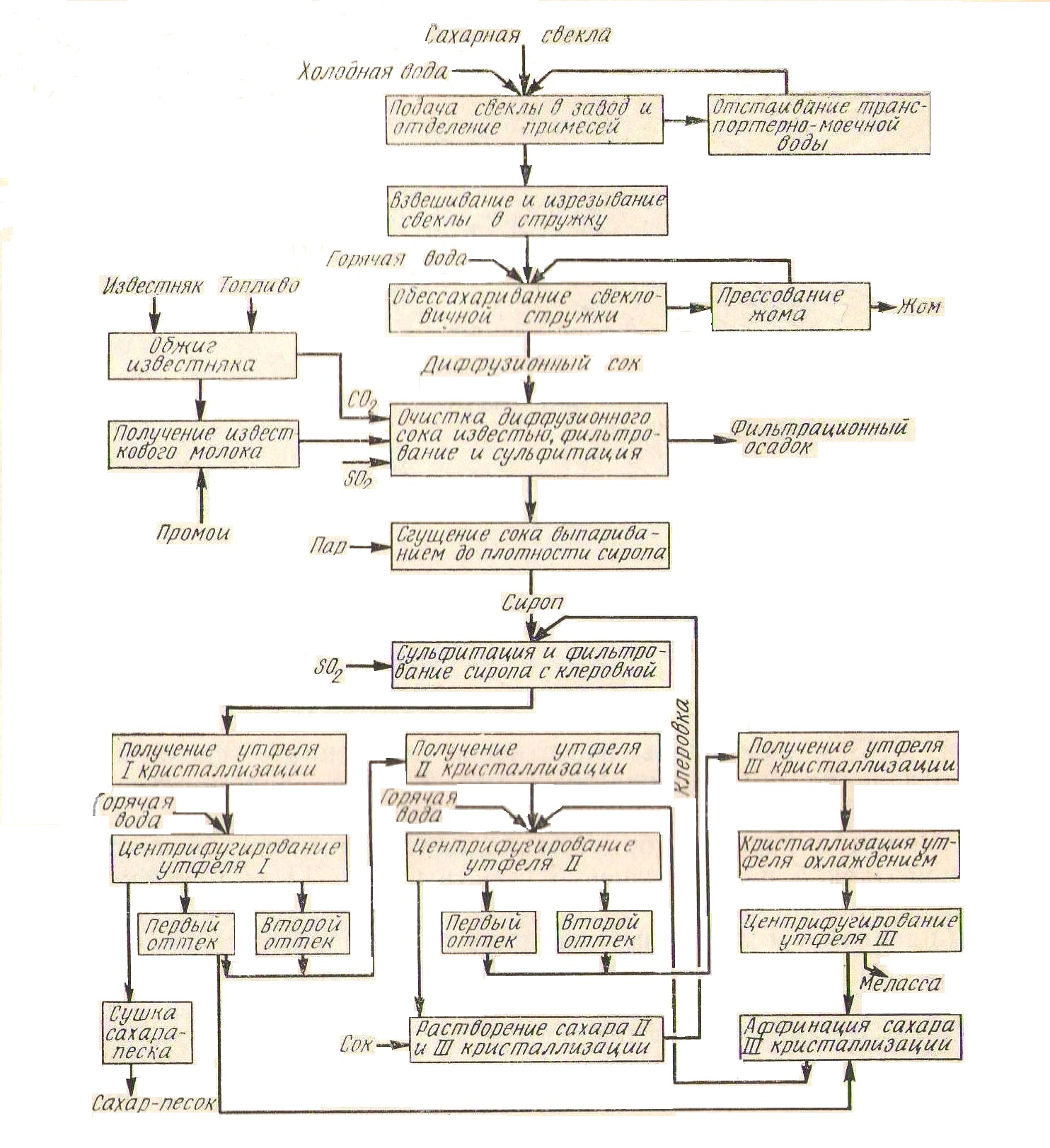

1 2  СОДЕРЖАНИЕ Введение. 2 Общая часть 3 Характеристика предприятия 3 Характеристика подразделения предприятия 5 2. Технологическая часть 7 Анализ схем и выбор оптимального варианта 7 Описание технологической схемы и режима 8 Расчет продуктов 9 Нарушения в работе станции 19 Технохимический контроль 25 Охрана труда 26 Охрана окружающей среды 28 Заключение 31 Литература 32 ВВЕДЕНИЕ Свеклосахарное производство в экономике Российской Федерации играет большую роль в части обеспечения населения продовольствием, а также предприятий промышленности необходимым сырьём. Потребление сахара в стране ежегодно составляет около 6 млн. тонн, в том числе прямые покупки населения – 3,6 млн. тонн (60%), промышленное потребление – 2,4 млн. тонн (40%). Уровень потребления сахара на душу населения остаётся одним из самых высоких в мире 39,3 кг в год (в 2018 году) при норме 24 кг. В настоящее время Россия один из крупнейших импортёров сахара сахара. Так, в 2018 году экспорт сахара составил 513 тыс. тонн, а в 2019году планируется реализовать на внешних рынках более 800 тыс. тонн. Достигнутая положительная динамика в свеклосахарном производстве стала возможной за счёт внедрения современных агротехнологий выращивания сахарной свёклы, инновационных технологий её переработки импорта семенного материала и техники для возделывания и уборки культуры. Как известно единственным источником сырья для производства сахара в стране является сахарная свёкла. Посевные площади культуры традиционно концентрируются в сырьевых зонах сахарных заводов и в большей степени зависят от почвенно-климатических условий. Производство свёклы сосредоточено более чем 30 субъектах РФ, при этом основные посевы приходятся на Центральный, Южный и Приволжский Федеральные округа (соответственно 52,3, 20,0 и 17,6% в 2018 году). Наиболее крупными свеклосеющими регионами являются Краснодарский край, Воронежская, Белгородская, Тамбовская, Курская, Липецкая, Пензенская, Орловская области, Республики Татарстан, Башкортостан и Мордовия. 1.ОБЩАЯ ЧАСТЬ 1.1.Характеристика предприятия Свеклосахарный завод – это крупное, хорошо оснащенное современной техникой предприятие, работающее круглосуточно по непрерывной технологической схеме. Работают свеклосахарные заводы сезонно: начинают 10-20 сентября, заканчивают в 1 квартале следующего года. Поэтому, говоря о периоде работы завода, называют год начала и год окончания сезона. Сахарную свеклу выкапывают в сентябре и октябре в течение 45-50 сут. В это время заводы перерабатывают свеклу, поступающую непосредственно с полей, а затем свеклу с призаводского склада и периферийных свеклоприемных пунктов. Свеклосахарные заводы средней мощности перерабатывают в сутки 2,5-3 тыс. т. свеклы, крупные – 5-6 тыс. т. Производство сахара из свеклы состоит из следующих основных стадий: подачи свеклы в завод и очистки ее от примесей (земли, песка, остатков ботвы), изрезывания свеклы в стружку и получения диффузионного сока (свеклоперерабатывающее отделение); очистки диффузионного сока известью диоксидом углерода от несахаров и сгущения сока выпариванием до плотности сиропа (сокоочистительное отделение); выделения сахарозы из сиропа путем кристаллизации, отделения сахара-песка от межкристального раствора, сушки и упаковки его (продуктовое отделение). К вспомогательным технологическим операциям относятся получение извести, известкового молока, сатурационного и сульфитированного газов, прессование, сушка и брикетирование жома. Сырьем для производства является сахарная свекла. Основной продукцией, выпускаемой заводом, является сахар-песок ГОСТ 21-94. Побочной продукцией является свекловичный жома, меласса и фильтрационный осадок. Отходами производства является свекловичный «бой» и хвостики свеклы, недопал и пережег известняка, известь гашенная и негашеная. Структурная схема завода  1.2. Характеристика подразделения предприятия Кристаллизация сахара – завершающий этап в его производстве. На этом этапе из сиропа выделяют практически чистую сахарозу из многокомпонентной смеси веществ, которой является сироп. Кристаллизация сахарозы проводится из кипящих пересыщенных растворов в вакуум-аппаратах при низкой температуре (под разряжением) для уменьшения разложения сахарозы и образования красящих веществ. Рациональная технологическая схема продуктового отделения должна иметь столько ступеней кристаллизации, чтобы суммарный эффект кристаллизации (разность, доброкачественности исходного сиропа с клеровкой и мелассы) составлял 30-33%, а коэффициент заводы (процентное отношение масс сахарозы в сахаре-песке и переработанной свекле) – около80% при среднем качестве свеклы. Оптимальной является 3-х продуктовая схема кристаллизационного отделения. Растворимость сахарозы. Сахароза хорошо растворяется в воде. Растворимость сахарозы зависит от температуры и давления. Например, при 20 градусах в 1кг воды растворяется 1,994 кг сахарозы, а при 75 градусах – 3,463 кг, т.е. в 1,74 раза больше. Коэффициент растворимости. Растворимость сахарозы (или коэффициент растворимости) при данной температуре принято выражать числом сахарозы, растворившейся в 1кг воды. Коэффициент насыщения. Коэффициенты растворимости действительны для чистых растворов сахарозы. Но в технических сахарных растворах (сок, сироп, оттеки) кроме сахарозы содержаться различные несахара, большинство из которых способствует увеличению растворимости сахарозы. В таком растворе имеется два растворителя: вода и несахара, между которыми распределяется растворенная сахароза. Коэффициент пересыщения. Раствор содержащий больше растворенной сахарозы, чем насыщенный в данных условиях, называется пересыщенным. Структура пересыщенных растворов отличается от насыщенных тем, что в пересыщенных растворах недостает свободной воды для заполнения всего объема между молекулами сахарозы, в результате чего в них образуются пустоты, объём который с ростом пересыщения увеличивается. Скорость крисстализации сахарозы. Насыщенные растворы сахарозы с коэффициентом пересыщения К=1 весьма устойчивы, кристаллы в них не растут и не растворяются. Такие растворы называются стабильными. Влияние некоторых факторов на скорость роста кристаллов. Проанализируем влияние отдельных факторов, обобщенных уравнением (69), на скорость кристаллизации сахарозы. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Анализ схем и выбор оптимального варианта Выход и качество сахара-песка в значительной степени зависят от требований, предъявляемых к процессам кристаллизации сахара и центрифугирования утфелей. Различают несколько вариантов схем уваривание и центрифугирования утфелей. Большинство схем имеют различные недостатки: не обеспечивают высокого выхода и качества сахара-песка, особенно при переработке сырья ухудшенного качества. Использование МГД улучшает технологические условия осуществления уваривания и центрифугирования утфелей. Наибольший эффект от применения МГД достигается при переработке сырья ухудшенного качества, а также на стадиях уваривания и центрифугирования утфелей II и III кристаллизацией. Это обусловлено более высоким содержанием в них несахаров, чем в утфеле первой ступени кристаллизации. Исследования, выполненные в МГУПП, с использованием пищевых дистиллированных моноглицеридов показали, что лучшее истощение межкристального раствора утфелей последних кристаллизаций достигается в присутствии МГД марок ПО-90 и М-90. Известно, что добавка ПАВ к утфелю перед центрифугированием улучшается процесс его разделения: сокращается длительность цикла центрифугирования, улучшается качество сахара-песка, устраняется залипание фильтрующих сит ротора центрифуги и снижаются потери сахара мелассой. 2.2 Описание технологической схемы и режима В вакуум-аппарате 1 создаются необходимые разрежения и набирают оттек из сборников оттеков 7 через коллектор 8, заполняя им аппарат до полного закрытия поверхности нагрева паровой камеры, включают подачу пара в греющую камеру, сгущают и заводят центры кристаллизации сахара. Одновременно с «заводкой» кристаллов в вакуум-аппарат вводят расплав мягкого могоглицерида дистиллированного (заводская марка М-90) в количестве 0,004 … 0,008% в массе утфеля, который предварительно готовят в емкости 6. Перед спуском в приемную утфелемешалку 2, утфель раскачивают в вакуум-аппарате горячей водой температурой 70˚С до 91,0- 91,8% СВ, обеспечивая при этом снижение коэффициента пересыщения межкристального раствора до 1,22-1,25. После спуска из вакуум-аппарате в приемную утфелемешалку утфель направляют в кристаллизационную установку 3, где процесс кристаллизации сахарозы протекает при постепенном охлаждении и снижении коэффициента пересыщения. Перед центрифугированием утфель подогревают и подают в утфелераспределитель 4, после чего его разделяют в центрифугах непрерывного действия 5 получением сахара и мелассы. 2.3 Расчет продуктов Условные обозначения: Сх – содержание сахара в продукте, % СВ – содержание сухих веществ в продукте, % Дб – доброкачественность продукта, % а – количество продукта, % к м.св. p – плотность продукта, кг/м3 x – расход извести для очистки, % к м.св. Исходные данные: Схсв= 16,8 % Дбн.с = 86,0 % Дбд.с. = 87,6 % ад.с. = 118 % к м.св. Дб м =58,0 % Таблица 1. Принятые потери сахара по заводу, % к м св.

Таблица 2. Расчет количества продуктов на 100 кг св и их качественные показатели.

Продолжение табл. 2 Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Окончание табл. 2

Таблица 3. Сводная таблица количества и состава продуктов.

1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

хбс=99,75*99,86=

хбс=99,75*99,86= хм=58*85 =

хм=58*85 = м= Пм*100 = 1,98*100 =4,01% к м св

м= Пм*100 = 1,98*100 =4,01% к м св Схм 49,3

Схм 49,3  хIIIжс=97*93 =

хIIIжс=97*93 = 100

100  хро1=76*85 =

хро1=76*85 = хАжс=98*96=

хАжс=98*96=  хУ1=93*93 =

хУ1=93*93 = 100

100 100

100 100

100