Отчет по учебной практике на ПАО КАДВИ. отчет. Общезаводские службы предприятий

Скачать 231.83 Kb. Скачать 231.83 Kb.

|

|

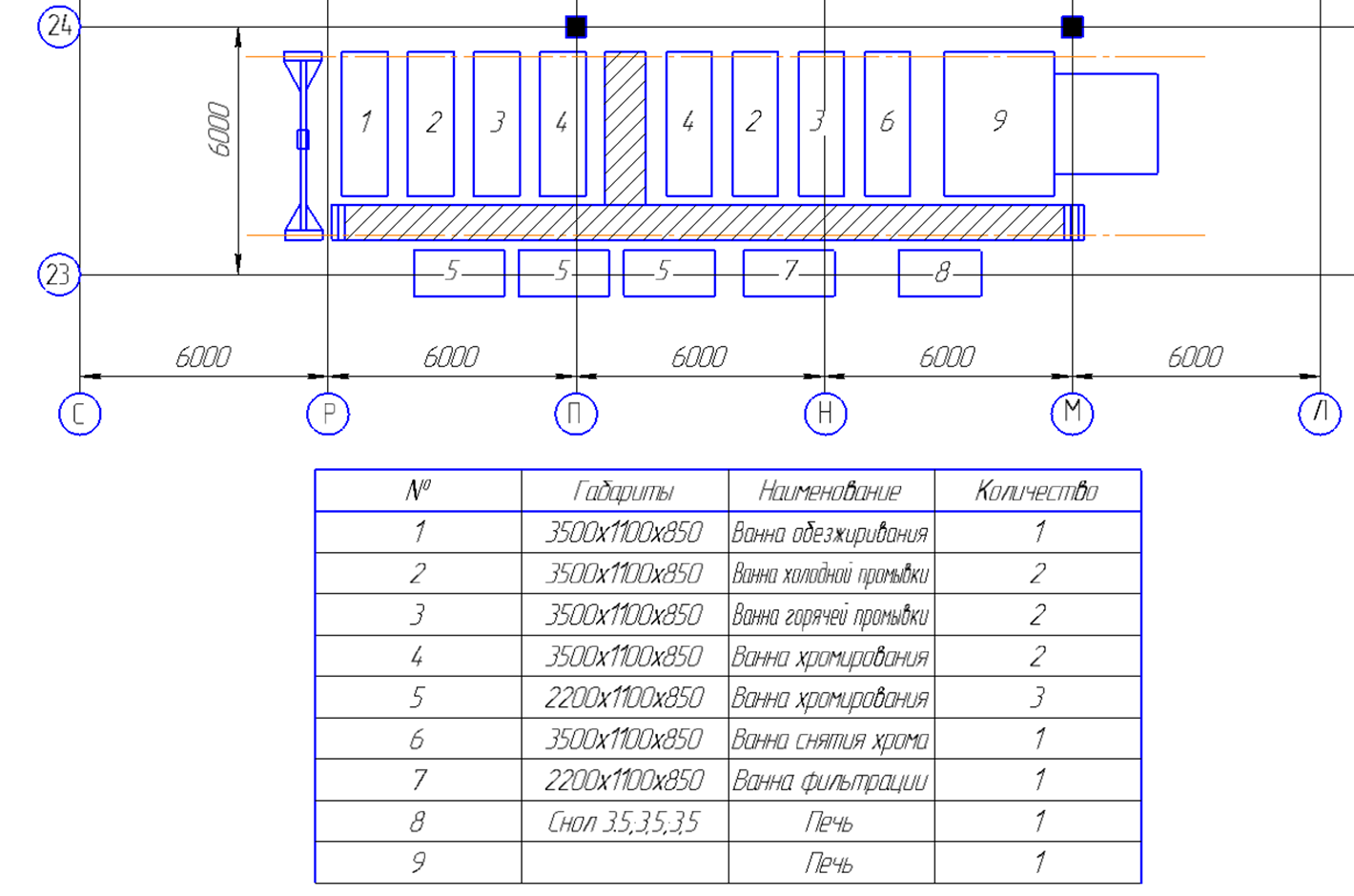

Оглавление Введение 2 1. Общезаводские службы предприятий 3 1.1 Служба охраны труда 4 1.2 Ремонтно-механическая служба предприятия 5 1.3 Утилизация отходов производства 6 2. Гальваническая линия хромирования 8 2.1 Монтаж 9 2.2 Химическое обезжиривание 10 2.3 Холодная и горячая промывка 12 2.4 Молочное и комбинированное хромирование 13 2.5 Твердое хромирование 14 2.6 Пористое хромирование 15 2.7 Холодная и горячая промывка 16 2.8 Сушка и Демонтаж 17 3. Применение деталей с хромовым покрытием 18 Заключение 19 Список использованных источников 20 Введение ПАО «Калужский двигатель» (КАДВИ) - крупный промышленный объект с собственной научно-исследовательской базой. Завод сделал ставку на наукоемкие технологии и выпуск товаров народного потребления, подробнее о которых будет сказано чуть позже. Завод образован на базе Калужского опытного моторного завода, а тот, в свою очередь, был создан на основе одного из цехов Калужского турбинного завода (КТЗ) и Калужского филиала научно-исследовательского автомобильного и автомоторного института еще в 1966 году. История предприятия началась в 1966 году, когда на базе одного из цехов Калужского турбинного завода и Калужского филиала научно-исследовательского автомобильного и автомоторного института было создано новое предприятие - Калужский опытный моторный завод. Сегодня ПАО «Калужский двигатель» - современное многопрофильное предприятие, высокомеханизированое и автоматизированное, оснащенное уникальным технологическим оборудованием. 53-летний опыт производства является гарантией качества и высокой надежности изделий. «КАДВИ» - один из не многих заводов в России, освоивший серийное производство газотурбинный двигателей малой мощности, применяющихся в наземных энергетических установках. Кроме того, он же выпускает газотурбинные электростанции и минитеплоэлектростанции. Развитие производства на предприятии идет по нескольким направлениям. Прежде всего, это производство сложной и наукоемкой продукции. ПАО «Калужский двигатель» предлагает: o газотурбинные двигатели малой мощности для применения в наземных энергетических установках (предприятие является единственным заводом, освоившим серийное производство газотурбинного двигателя малой мощности для применения в наземных энергетических установках); o газотурбинные электростанции, минитеплоэлектростанции и газотурбинные автономные средства электроснабжения (адаптированные для работы как на жидком топливе, так и на природном газе). Еще одно направление развития производства - это выпуск товаров народного потребления. На сегодняшний день ПАО «КАДВИ» является производителем двигателя ДМ-1М1-недорогого, экономичного, мощного (7 л.с.), одноцилиндрового, четырехтактного, воздушного охлаждения - и его модификаций. Следует отметить, что продукция производства ПАО «Калужский двигатель», благодаря использованию современного оборудования и средств контроля, отличается высоким качеством, надежностью и экономичностью, имеет широкий диапазон использования и доступную цену. На заводе создана хорошая ремонтная база для газотурбинных двигателей. Имеется необходимый комплекс методик, технологий, оборудования для качественного восстановления вышедших из строя двигателей. На предприятии постоянно ведется работа по актуализации и совершенствованию ремонтной документации, по разработке новых методов ремонта и снижению его стоимости. Данное предприятие работает над расширением рынков сбыта, развивает надежные дилерские и дистрибьютерские связи, ищет надежных отечественных и зарубежных партнеров по совместному производству, и всегда готово к рассмотрению любых предложений по расширению областей применения производимой продукции и улучшению ее эксплуатационных качеств. Рынок мотоблочной техники в 2022 году отличался высокой конкуренцией между производителями. Присутствовали все основные российские производители мотоблочной техники и мотокультиваторов, а также импортная техника. Общезаводские службы предприятий Такие службы обеспечивают общезаводские потребности разных цехов, производств и структурных подразделений в энергии, ресурсах, материалах, услугах, в виде выполняемых работ и так далее. Служба охраны труда В области охраны труда на предприятиях и в учреждениях основными законодательными актами являются Трудовой кодекс РФ (ТК), Гражданский кодекс РФ и Федеральный закон «Об основах охраны труда в Российской Федерации». Нормативная документация определяет требования к условиям труда, т.е. к уровню вредных производственных факторов. Нормативно-техническая документация обеспечивает защиту работающих от действия опасных и вредных факторов, определяет требования к производственному оборудованию и производственным помещениям, к организации и проведению технологических процессов, созданию и применению средств защиты. Инструкции по охране труда бывают типовыми (для рабочих основных предприятий), отраслевыми и действующими в масштабе предприятия. В настоящее время основными видами нормативно-технической документации является действующая система стандартов безопасности труда (ССБТ). Стандарты ССБТ могут быть государственными, отраслевыми и стандартами предприятий. Организация работы на предприятии ПАО “КАДВИ” по созданию здоровых и безопасных условий труда работающих, предупреждению несчастных случаев и профессиональных заболеваний возлагается на службу охраны труда. Она является самостоятельным структурным подразделением предприятия и подчиняется его непосредственному руководители или главному инженеру, проводит свою работу совместно с другими подразделениями предприятия и во взаимодействии с комитетом профсоюза, технической инспекцией труда и местными органами государственного надзора по плану, утвержденному руководителем или главным инженером предприятия. Высший надзор за исполнением законов о труде и правил по охране труда министерствами и ведомствами, предприятиями, учреждениями, организациями и их должностными лицами возлагается на Генеральную прокуратуру РФ. Кроме того, контроль за охраной труда в нашей стране осуществляют и другие органы надзора. Ремонтно-механическая служба предприятия Ремонт - это комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования, либо его составных частей. Для выполнения всех видов работ по организации рационального обслуживания и ремонта оборудования и других видов основных фондов на предприятиях создаются ремонтные службы. Их структура зависит от ряда факторов: типа и объема производства, его технических характеристик, развития кооперирования при выполнении ремонтных работ, системы централизации и др. В состав ремонтной службы крупного и среднего предприятия входят отдел главного механика (ОГМ), ремонтно-механический цех (РМЦ), цеховые ремонтные службы, общезаводской склад запасных деталей и узлов. Отдел главного механика возглавляется главным механиком, подчиненным непосредственно главному инженеру завода. В составе ОГМ, как правило, создаются следующие функциональные подразделения: бюро планово-предупредительного ремонта (ППР), конструкторско-техническое бюро, планово-производственное бюро и группа кранового оборудования. В состав бюро ППР входят группы: инспекторская, учета оборудования, запасных частей и ремонтно-смазочного хозяйства. Инспекторская группа планирует, контролирует и учитывает выполнение ремонтных работ всех видов; инспектирует правильность эксплуатации и разрабатывает инструкции по уходу за оборудованием. Группа учета оборудования ведет паспортизацию и учет оборудования всех видов, следит за его перемещением, контролирует состояние хранения и качества консервации неустановленного оборудования, проводит ежегодную инвентаризацию. Группа запасных частей устанавливает номенклатуру, сроки службы, нормы расхода и лимиты на запасные детали и покупные материалы, планирует изготовление запасных частей и руководит складскими запасами деталей. Штаты инженерно-технических работников и служащих ремонтной службы предприятия устанавливаются в зависимости от числа ремонтных единиц оборудования в целом по заводу. Цеховые ремонтные службы создаются в крупных основных цехах завода только при использовании децентрализованной и смешанной систем организации ремонтных работ. Службы находятся в ведении механиков цехов. Утилизация отходов производства Главным направлением в устранении или снижении вредного воздействия на окружающую среду токсичных отходов промышленности является их повторное использование в производственных циклах, то есть организация малоотходных производств. Тем не менее для нейтрализации таких отходов часто устраивают специальные сооружения, которые и находились в пределах территории самого предприятия ПАО “КАДВИ”, так и вне его. В последнем случае токсичные промышленные отходы могут складироваться, перерабатываться и нейтрализоваться централизованно на полигонах и станциях переработки и нейтрализации. Полигоны устраивают двух видов: для обезвреживания одного вида отходов только захоронением или химическим способом, а также комплексные. Во втором случае территорию полигона разделяют на зоны приема и захоронения твердых несгораемых отходов: приема и захоронения жидких химических отходов и осадков сточных вод, не подлежащих утилизации: захоронения особо вредных отходов; огневого уничтожения горючих отходов. Запрещается размещать полигоны по обезвреживанию и захоронению токсичных промышленных отходов в заболоченных местах, на территориях зеленых зон городов, на землях, занятых лесами или предназначенных для лесоразведения, в зонах санитарной охраны курортов, в зоне питания подземных источников питьевой воды, в зонах активного карста и т.п. Вокруг полигона устраивают санитарно-защитную зону (СЗЗ), отделяющую их от населенных пунктов и открытых водоемов, объектов, используемых в культурно-оздоровительных целях. Величина СЗЗ устанавливается с учетом конкретных условий, но не может быть менее 3000 м. Размещение токсичных промышленных отходов под землей является пока одним из наиболее перспективных способов избавления от тех из них, которые не могут быть утилизированы или полностью уничтожены путем сжигания, а при накоплении их на земной поверхности представляют реальную опасность для биосферы. Подземное размещение промышленных отходов должно производиться при соблюдении ограничений, относящихся к выбору места для создания подземных и заглубленных хранилищ (первая группа) и к их проектированию, строительству и эксплуатации (вторая группа). При оценке способов захоронения промышленных отходов следует учитывать важное в экономическом отношении обстоятельство. Если современный технический уровень не позволяет немедленно утилизировать те или иные отходы, то в будущем, по мере развития науки и техники, указанные отходы могут быть переработаны в полезные компоненты. Поэтому наряду с традиционно рассматриваемым длительным захоронением промышленных отходов представляется актуальным временное хранение перспективных отходов производства в заглубленных и подземных хранилищах естественного и искусственного происхождения. Для этих целей можно использовать существующее выработанное пространство рудников, шахт, карьеров, подземные полости нефтяных и газовых месторождений, карстовые полости. Гальваническая линия хромирования Гальваническая линия хромирования ПАО «КАДВИ» включает в себя: семь ванн, рабочий стол, сушильный шкаф и печь. В ваннах обрабатываются как крупные, так и мелкие детали. Крупные детали монтируются погрузочным средством на специальные приспособления-подвески и осуществляется перемещение по линии при помощи пульта. Мелкие детали монтируются вручную, их промывка и обезжиривание выполняется в крупных ваннах. Удобное расположение трапа позволяет тщательно наблюдать за процессом и быстро реагировать на сбои. Полная автоматизация невозможна из-за спецификации заказов и мелкосерийного производства.  Схема гальванической линии хромирования: Схема гальванической линии хромирования:Монтаж Важной операцией является монтаж детали, он же и самый трудоемкий в процессе. Лишь малая часть хромируется полностью, поэтому места, не подлежащие покрытию, следует изолировать вручную, что занимает не малое количество сил и времени. Также важно обеспечить электрический контакт, иначе изделие не покроется хромом. Далее крупные детали монтируют на специальные приспособления-подвески. Мелкие укладывают в сетчатую корзину, завешивают в ванну на штангу и выполняют химическое обезжиривание в отдельной ванне. Обязательно проверяется наличие и правильность оформления сопроводительной документации – сдаточной накладной и маршрутного листа цеха-изготовителя с отметкой о выполнении всех предыдущих операций, соответствие количества деталей. Химическое обезжиривание Удаление загрязнений с поверхности происходит обычно 2-мя путями: эмульгированием (для жидкой фазы) и диспергированием (для твердой фазы). Во всех случаях загрязнения переводятся в моющий раствор. Количество загрязнений, которое может "вместить" в себя раствор называется емкостью. Химическое обезжиривание состоит из 4-х этапов: 1) Смачивание поверхности деталей, проникновение в трещины и поры пленки загрязнений. Смачивание (как явление) - растекание капли моющего раствора по обрабатываемой поверхности. Определяется краевым углом смачивания (Θ) - углом, образуемым касательной к поверхности растекающейся капли с твердой поверхностью. Если Θ <90°, то поверхность смачивается (гидрофильная), в противном случае - нет (гидрофобная). Чистая металлическая поверхность всегда хорошо смачивается. 2) Уменьшение связи частиц загрязнения между собой и с поверхностью. В дальнейшем частицы отрываются и переходят в раствор. Одновременно может идти омыление жиров и масел. 3) Обволакивание частиц загрязнений в растворе молекулами моющего средства. препятствующее укрупнению частиц и оседанию их на отмываемой поверхности. 4) Стабилизация в растворе частиц загрязнений во взвешенном состоянии. Предотвращение их повторного осаждения на детали. Стабилизация повышается при образовании в растворе пены, т.е. системы, в которой средой выступает жидкость, а дисперсной фазой - газ. Слишком активное образование пены может создавать трудности при эксплуатации моющих растворов в механизированных и автоматизированных установках. Введение в pаствор синтетических моющих средств или пеногасителей (ПМС-200, КЭ-10-12 и др.) снижает пенообразование, но при этом уменьшается и их моющая способность. При декоративном хромировании по подслою: - производится электролитическое обезжиривание по обычной технологии. Детали, подлежащие износостойкому хромированию, также могут обезжириваться электролитически, кроме деталей из высокопрочных сталей, для которых допустимо только химическое обезжиривание. Если после предварительного обезжиривания или последующих операций деталь имеет значительные загрязнения, то она может обезжириваться повторно в горячем щелочном растворе или путем протирки хромируемой поверхности кашицей из венской извести. Если на хромируемой поверхности нет заметных загрязнений, то можно, не производя специального дополнительного обезжиривания, освежить хромируемую поверхность шкуркой непосредственно перед загрузкой деталей в ванну. Выбор способа подготовки поверхности связан с особенностями деталей, их монтажом на приспособлениях, наличием изоляции и дополнительных анодов. Химическое обезжиривание участков, подлежащих хромированию, производят раствором гашеной извести с примесью порошка пемзы или мелкой наждачной пыли до полного удаления жировых загрязнений, после чего эти места промывают проточной водой. Качество обезжиривания проверяется на полную смачиваемость поверхности водой. Холодная и горячая промывка После обезжиривания, детали перемещают в ванны холодной и горячей промывки. Цель у промывки одна – очистить поверхность детали от остатков налёта, включая частицы раствора из предыдущей фазы обработки. Важно, чтобы все технологические ванны, горячей и холодной промывки были оборудованы бортовыми отсосами и местной вытяжной вентиляцией. Холодная промывка осуществляется в проточной воде, при температуре 18-25 ͦ C, а горячая: 40-50 ͦ C. Молочное и комбинированное хромирование После промывки, в зависимости от вида покрытия, детали попадают непосредственно в ванны хромирования. Молочное хромирование в последнее время начинает применяться благодаря присущим покрытию белизне и малой пористости.Применяется при покрытии изделий из стали и из цинкового сплава взамен многослойного декоративного хромирования. Области применения: машиностроение, авиационная промышленность, судостроительная промышленность, оборонная промышленность. Деталь помещают в ванну с раствором серной кислоты и хромового ангидрида, там же находят свинцовые аноды, а корпус детали является катодом. Назначают время выдержки в ванне до получения покрытия требуемой толщины. Для улучшения износоустойчивости предложен метод двухслойного покрытия хромом, заключающийся в осаждении твердого покрытия поверх молочного, беспористого, что позволяет одновременно защищать изделия как от коррозии, так и от механического износа. При комбинированном хромировании на детали последовательно наносят молочный хром, который обладает очень малой пористостью, и блестящий твердый хром. Пористость комбинированных покрытий хромом определяется пористостью молочного хрома, тогда как твердость комбинированных покрытий характеризуется твердостью блестящего хрома. При суммарной толщине слоя 70 мк (мкм), из которых 20 мк (мкм) — молочный осадок и 50 мк (мкм) — блестящий осадок, покрытие не разрушается и что в этом случае средний срок службы рифленых цилиндров составляет 2 года, а цилиндры с однослойным покрытием блестящим хромом работают всего 2—3 месяца, после чего выходят из строя вследствие коррозии поверхности рифлений. Применяется также комбинированное двухслойное покрытие хромом — молочным и блестящим. Такое покрытие целесообразно применять для изделий, работающих в условиях высокой влажности. Твердое хромирование Твёрдое гальваническое хромирование значительно повышает ресурс трущихся частей станков и механизмов. Хромирование пресс форм позволяет получить идеально гладкую и твердую поверхность. С помощью этих инструментов отливаются неметаллические детали повышенной точности. Нанесение твердого хрома на печатные ролики и формы повышает качество полиграфической продукции. Стойкость к различным веществам и низкая адгезия обеспечивает высокий и стабильный темп работы станков. Обработка режущих кромок резцов, буров, фрез обеспечивает увеличение срока их эксплуатации. Упрочненный инструмент улучшает качество и скорость выполнения строительно-монтажных и других видов работ. Покрытие твердым хромом происходит при температуре около 55 градусов по Цельсию и плотности тока от 30 до 150 Ампер на квадратный дециметр. Основными компонентами электролитического состава выступают хромовый ангидрид и концентрированная серная кислота. Плотность жидкости и концентрация элементов должны постоянно контролироваться и в случае нарушения пропорции корректироваться. Для гальванических реакций важно строгое соблюдение всех величин. В процессе электролиза в растворе формируются различные примеси. Их своевременное удаление гарантирует высокое качество защитного слоя. Нанесение твердого хрома относится к электрохимическим методам обработки. Их особенностью служит прямое использование электрической энергии для химических или тепловых воздействий на изделия. Пористое хромирование Пористое хромирование эффективно применяется для защиты от механического износа трущихся поверхностей — поршневых колец или цилиндров в двигателях внутреннего сгорания. Испытания автомобильных моторов в нормальных эксплуатационных условиях показали, что износ цилиндра, покрытого пористым хромом, понизился в 6—8 раз по сравнению с нехромированным, а износ колец снизился примерно в пять раз. Сопротивление механическому износу трущихся хромированных деталей зависит в основном от структуры покрытия. Структура в свою очередь зависит главным образом от условий электролиза — температуры и плотности тока — и до некоторой степени от состава электролита. При пористом хромировании необходимо учитывать дополнительный фактор — длительность анодного травления. При температуре электролита 55° С плотность тока почти не оказывает влияния на структуру хромовых осадков. С повышением концентрации электролита сетка каналов становится более редкой, и при концентрации 400 г/л переходит в единичные каналы. Ширина и глубина при этом увеличиваются, но в меньшей степени, чем при повышении температуры. Влияние увеличения отношения CrO3: аналогично влиянию повышения концентрации электролита или температуры — оно приводит к уменьшению густоты сетки. В пределах, обычно применяемых на практике, отношение CrO3: SO4- в меньшей степени сказывается, чем концентрация электролита или температура. Пористое хромирование применяют для улучшения условий смазки, так как пористые поверхности обладают большой масло-емкостью и хорошей прирабатываемостью. А также для повышения износостойкости рабочих поверхностей втулок, поршневых колец и пальцев, гильз цилиндров, шеек коленчатых валов, зубьев червячных шестерен и других деталей. Холодная и горячая промывка После нанесения хромового покрытия следует холодная и горячая промывка от растворов хромовых кислот. Осуществляется таким же образом, как и на подготовительном этапе, температурные режимы схожи. Нельзя проводить промывку в подготовительных ваннах, так как в воде будут присутствовать следы кислот. Сушка и Демонтаж После нанесения достаточного слоя, детали обдуваются сухим, чистым сжатым воздухом, демонтируются и попадают в печь, где проходит процесс обезводороживания. В зависимости от марки стали, выбирается индивидуальный температурный режим. Далее деталь попадает на контроль качества и отдается в дальнейшие цеха для нанесения лакокрасочных покрытий, если оно того требует. Применение деталей с хромовым покрытием Хромирование служит для получения мелкозернистых покрытий с низким коэффициентом трения и высокой сцепляемостью. Хром химически стоек против воздействия многих кислот и щелочей, жароустойчив, что обеспечивает деталям высокую износостойкость даже в тяжелых условиях эксплуатации, превышающую в 2-5 раз износостойкость закаленной стали. Однако хромирование – энергоемкий процесс. Его используют для следующих целей: -увеличение износостойкости и ресурса пресс-форм, штампов, измерительных и режущих приборов, трущихся поверхностей деталей машин -восстановление малоизношенных ответственных деталей различного оборудования -повышение отражательной способности при изготовлении зеркал, отражателей и рефлекторов. В большинстве гальванических процессов источником покрывающего металла является анод. В отличие от этого при хромировании анионы возникают непосредственно из электролита, основой которого является раствор хромовых кислот, образующихся при растворении хромового ангидрида в воде. В такой технологии катодом обычно является обрабатываемая деталь, а в роли нерасходуемого пассивного анода выступают пластины или облицовка ванны, выполненные из инертного к кислотам электролита металла. Пассивные аноды в хромовой гальванике обычно изготавливают из свинца или его сплавов (с оловом и сурьмой). Хромовая кислота обладает сильными коррозионными свойствами, поэтому при производстве оборудования для хромирования применяют кислотостойкие материалы. Выделение анионов хрома в объеме электролита в процессе хромирования происходит неравномерно, поэтому гальванические ванны оснащают специальными устройствами, обеспечивающими постоянную подачу перемешанного электролита в зону катода (к поверхности металла хромируемой детали). Кроме того, в связи с постоянным убыванием хрома электролит необходимо периодически регенерировать, добавляя в него хромовый ангидрид и расходуемые в процессе хромирования реагенты. Вид поверхности и механические свойства хромового покрытия напрямую зависят от компонентов электролитического раствора, степени его нагрева и плотности тока. Заключение 1. Осуществлено знакомство с предприятием, его деятельностью; изучены особенности организации производственных процессов на предприятии; 2. Изучены основные технологические и конструктивные особенности, характеристики, потребительские свойства продукции предприятия; 3. Рассмотрена номенклатура выпускаемой на предприятии продукции, изучены ее характеристики и особенности; 4. Рассмотрена организация технологических процессов изготовления основных видов продукции; 5. Собрана техническая информация: о технологии изготовления конкретной детали; об имеющемся на предприятии технологическом оборудовании (назначение и технические характеристики). 6. Изучен технологический процесс «Хромирование деталей из сталей, чугуна и жаропрочных сплавов». 7. Описана организационная и производственная структуры предприятия. Несмотря на высокий уровень конкуренции, предприятие занимает лидирующие позиции на рынке, производит качественную конкурентоспособную продукцию, постоянно совершенствуя как производственный аспект, так и управленческий. Предприятие располагает крупными производственными мощностями, широкими технологическими возможностями, высококвалифицированными кадрами, что позволяет оперативно решать задачи по внедрению наукоемких заказов. Список использованных источников 1. Перерва О.Л. Экономика, организация и управление инновационными процессами [Текст]: учеб. пособие / О.Л. Перерва. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2011. - 180 с.. - ISBN_978-5-7038-3564-7 2. Организация производства и управление предприятием [Текст]: учеб. пособие для вузов / О.Г. Туровец, М.И. Бухалков, В.Б. Родионов и др.; под ред. О.Г. Туровца. - 3-е изд.. - М.: ИНФРА-М, 2016. - 506 с.. - ISBN_978-5-16-004331-9 3. Кузьмина М.С. Управление затратами предприятия (организации) [Текст]: учеб. пособие / М.С. Кузьмина, Б.Ж. Акимова. - М.: КНОРУС, 2015. - 320 с. - (Бакалавриат). - ISBN_978-5-406-02474-4 4. Управление проектами: учебник и практикум для академического бакалавриата [Текст]: / А.И. Балашов, Е.М. Рогова, М.В. Тихонова, Е.А. Ткаченко; под ред. Е.М. Роговои?. - М.: Юраи?т, 2016. - 383 с. - (Бакалавр. Академическии? курс). - ISBN_978-5-9916-6507-0 5. Воробьева, И.П. Экономика и управление производством: учебное пособие для бакалавриата и магистратуры / И.П. Воробьева, О.С. Селевич. - Москва: Издательство Юраи?т, 2019. - 191 с. - (Университеты России). - ISBN 978 - 5-534-00380-2. - Текст: электронныи? // ЭБС Юраи?т [саи?т]. - URL: https://biblio-online.ru/bcode/434009. 6. Аверченков, В.И. Основы научного творчества [Электронныи? ресурс]: учебное пособие/ В.И. Аверченков, Ю.А. Малахов. - Брянск: Брянскии? государственныи? техническии? университет, 2012. - 156 c. - URL: http://www.iprbookshop.ru/7004.html 7. Аверченков, В.И. Основы математического моделирования технических систем [Электронныи? ресурс]: учебное пособие / В.И. Аверченков, В.П. Федо - ров, М.Л. Хеи?фец. - Брянск: Брянскии? государственныи? техническии? университет, 2012. - 271 c. - URL: http://www.iprbookshop.ru/7003.html 8. Перерва О.Л. Экономика и управление инновационными процессами на промышленном предприятии: теория, методология, практика [Текст]: монография / О.Л. Перерва. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. - 280 с.. - ISBN_5-7038 - 2748-5 |