отчет. Общие сведения службы кипиА. 3 Техническое обслуживание элементов автоматики 6

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

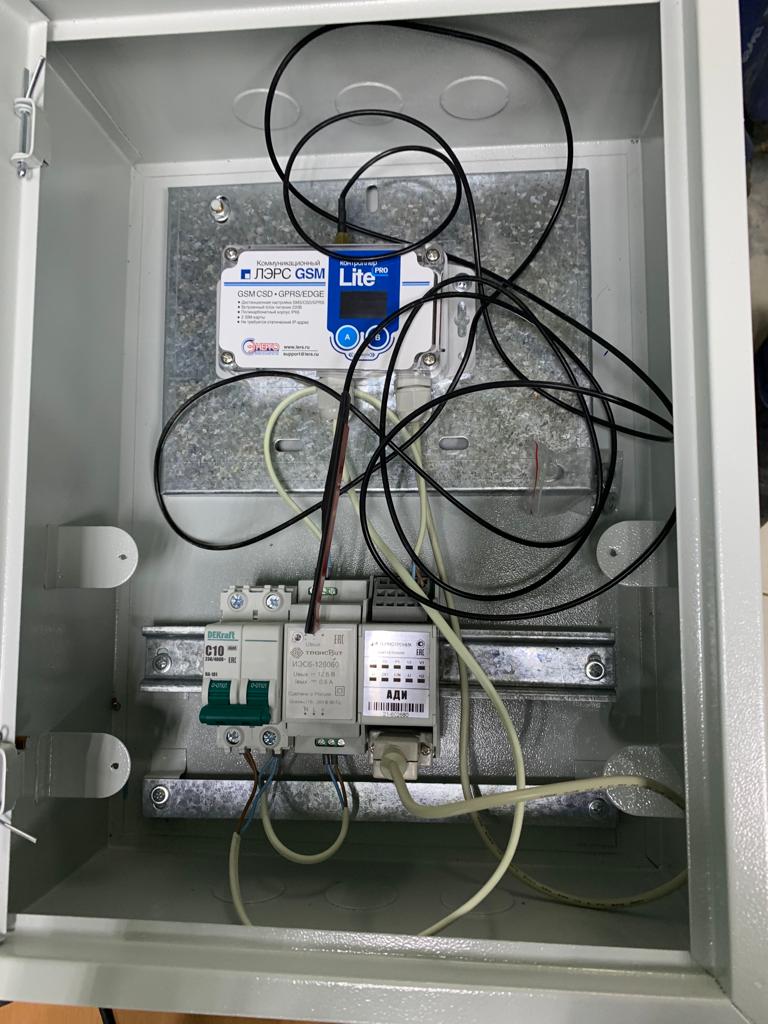

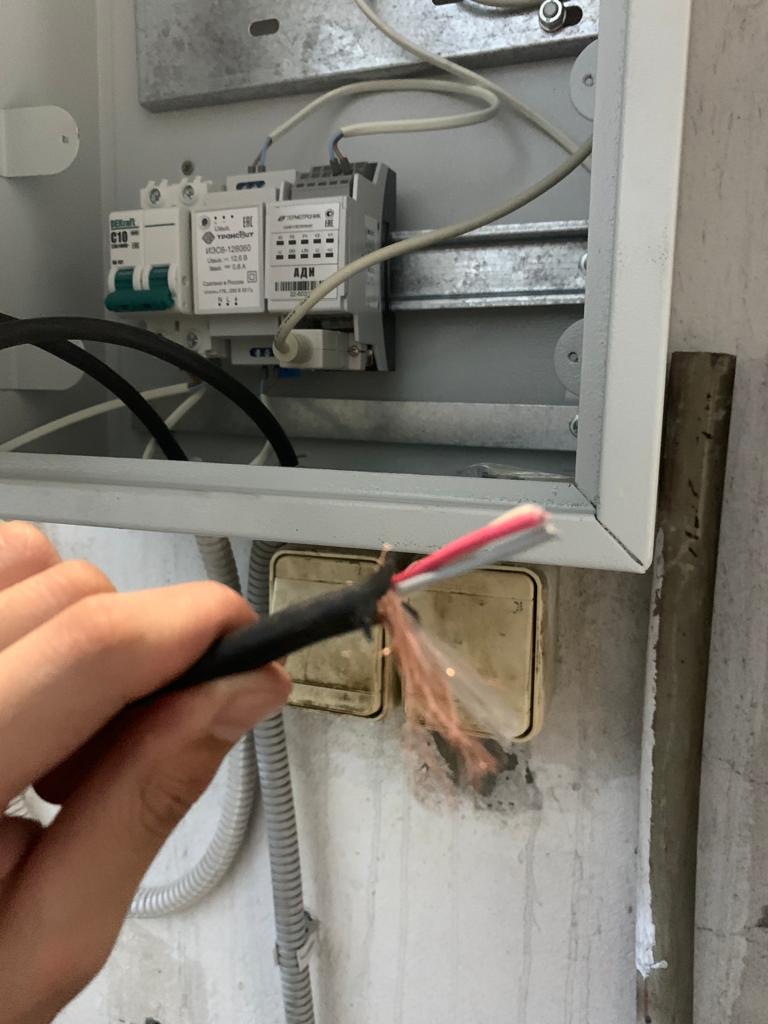

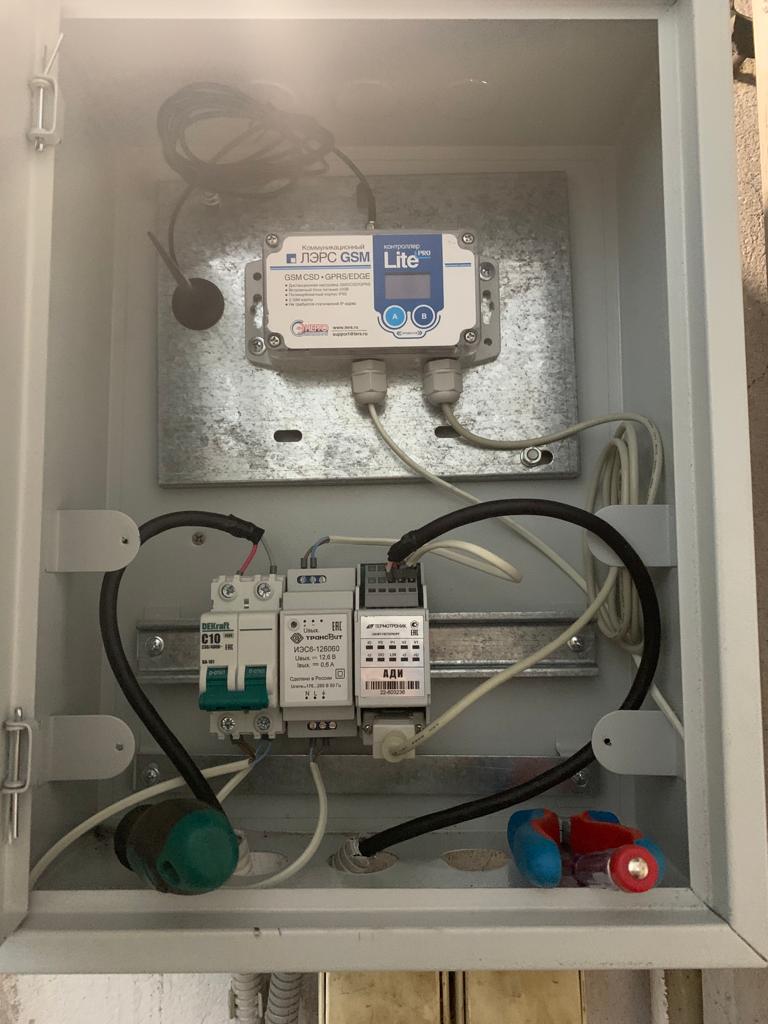

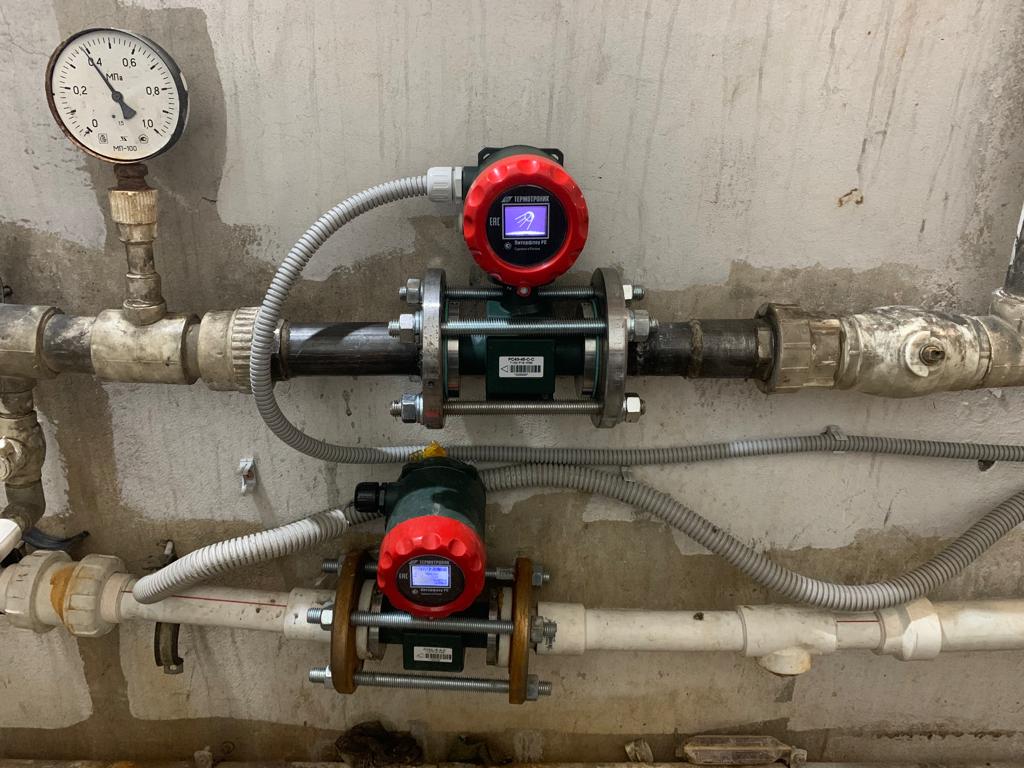

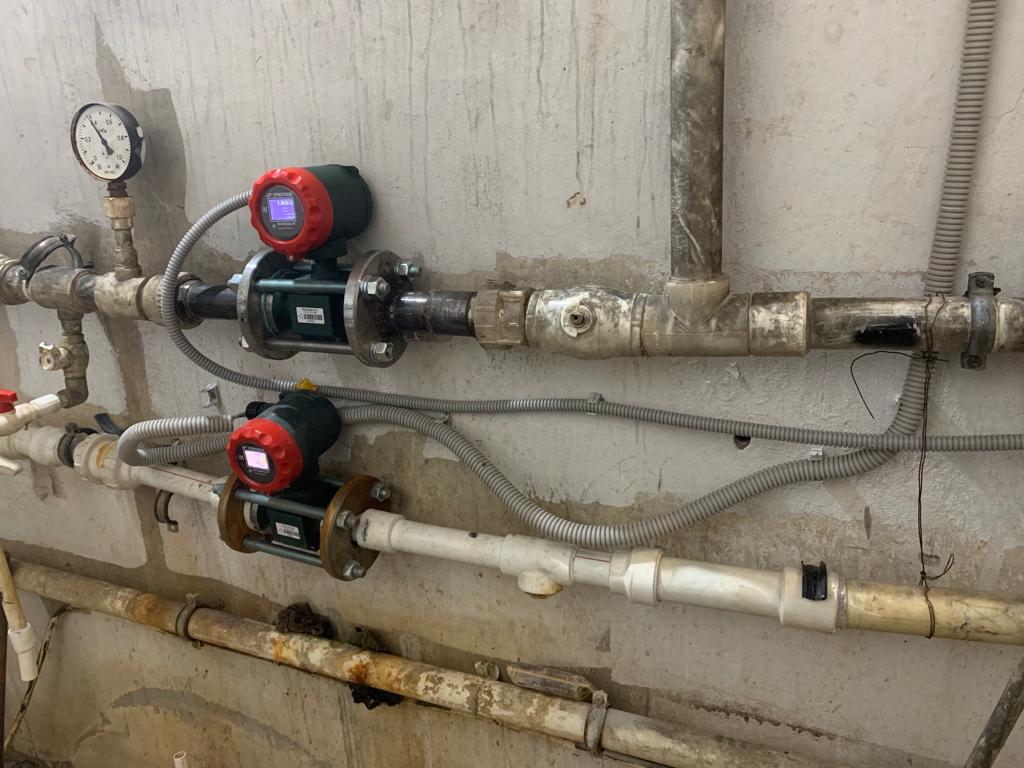

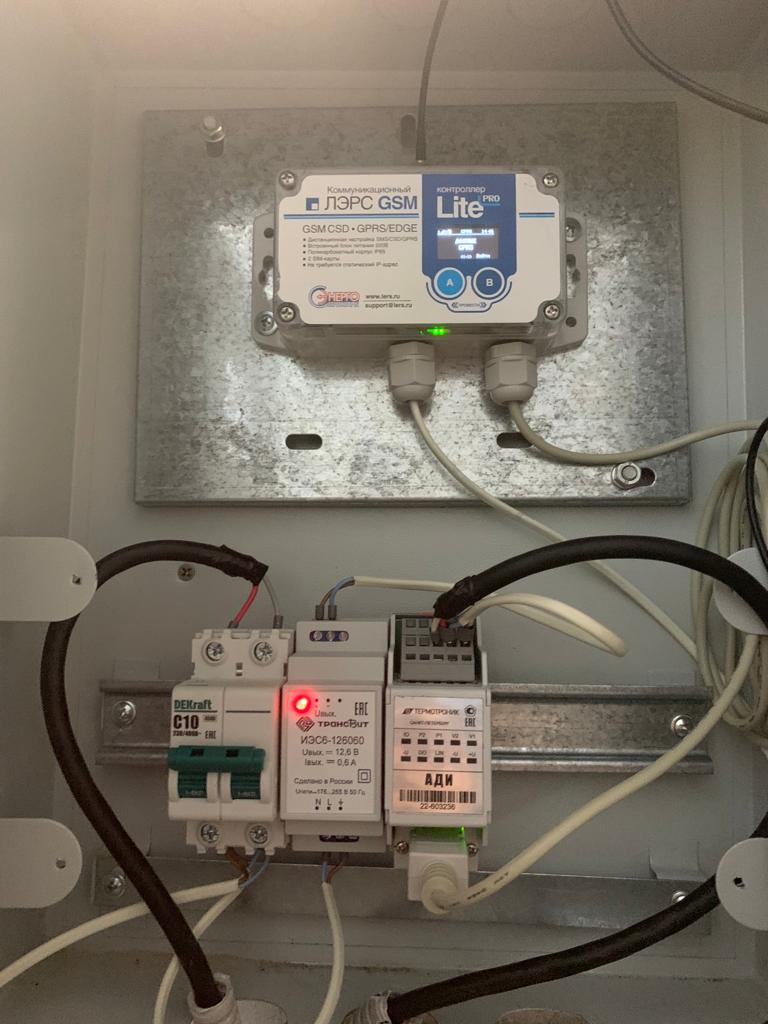

ОглавлениеВведение 1 Общие сведения службы КИПиА. 3 Техническое обслуживание элементов автоматики 6 Содержание практики 7 Заключение 12 Использованная литература: 13 Приложение 14 ВведениеПроизводственная (технологическая) практика способствует закреплению теоретических и развитию профессиональных знаний, умений и навыков выполнения работ в производстве. Цель производственной практики заключается в готовности определять параметры электрооборудования, обеспечении требуемых режимов и заданных параметров технологического процесса, способность использовать технические средства для измерения и контроля основных параметров технологического процесса, составлении и оформлении типовой технической документации, в соблюдении правила техники безопасности, производственной санитарии, пожарной безопасности и нормы охраны труда. Задачи производственной практики: - создание условий, при которых будет обеспечена бесперебойная работа всех систем, за которые отвечает подразделение; - обеспечение наличия запасных деталей, резервного оборудования для измерительной техники и автоматики; - проверка правильной эксплуатации приборов, находящихся в зоне ответственности службы; - регулярные инструкции и обучение персонала нормам и правилам эксплуатации средств автоматики и контроля; - ввод в эксплуатацию новых профильных проектов. Во время прохождения практики: - работал слесарем КИПиА; - обеспечивал надежную бесперебойную эксплуатацию, ремонт и наладку средств автоматики; Общие сведения службы КИПиА.Что такое КИПиА? Под это определение попадает все контрольное оборудование и автоматика, используемая практически в различных производственных сферах и в быту. В качестве примера можно привести счетчики электроэнергии и воды, регуляторы давления в нефтегазовой отрасли, автоматику для котельных и т.д. Аббревиатура этого термина расшифровывается довольно просто – контрольно-измерительные приборы и автоматика. Служба с одноименным названием выполняет следующие задачи и функции: осуществление метрологического надзора; техническое обслуживание, настройка и ремонт измерительного оборудования; внедрение новых систем автоматизации на предприятии, например, АСУ. В своей работе служба КИПиА руководствуется: а) настоящими ПТЭ; б) положением о метрологической службе, утвержденным администрацией предприятия Водоканала; в) проектно-технической документацией на системы автоматизации; г) техническими описаниями инструкциями и руководствами заводов - изготовителей по эксплуатации приборов и средств автоматизации (микропроцессоров и компьютеров, контрольно-измерительных приборов, датчиков исполнительных механизмов и пуско-регулирующей аппаратуры); д) программным обеспечением программируемых контроллеров и компьютеров. При эксплуатации КИПиА персонал обязан: а) поддерживать нормальные условия работы контрольно-измерительных приборов, устройств автоматики и телемеханики, микропроцессоров и компьютеров путем систематической проверки состояния, исправности, правильности показаний и функционирования датчиков, вторичных приборов, преобразователей, контроллеров и др.; б) регулярно проверять состояние и исправность систем сигнализации, блокировок, систем автоматического регулирования и управления; в) при обнаружении неисправности в работе элементов системы автоматизации технологического процесса своевременно обеспечивать переключение на резервные элементы, либо переход на дистанционное, местное или ручное управление этим технологическим процессом; г) выполнять профилактику и ремонты систем, приборов и средств автоматизации и диспетчеризации контрольно-измерительных приборов в сроки, предусмотренные инструкциями или по утвержденным графикам; д) предъявлять в установленные сроки для калибровки и поверки средства измерения, автоматического контроля, регулирования и управления работой сооружений и оборудования, на которые установлены требования обязательной государственной поверки. Одна из основных характеристик измерительных приборов – класс точности (показатель, описывающий допустимую погрешность). Эта величина не статическая, она изменяется в процессе эксплуатации. В результате, с течением времени, погрешность может выйти за пределы допустимых норм. Это грозит многими неприятностями, начиная от нарушения технологического процесса и заканчивая угрозой возникновения аварийной ситуации. Поэтому приборы, датчики, измерительные механизмы и другое специализированное оборудование должно проходить регулярную поверку в подразделении КИПиА. Расскажем об организации этой службы и ее основных задачах. В некоторых случаях мастера и наладчики отдела «КИП и А» могут быть привлечены к пусконаладке электрооборудования, если в том есть производственная необходимость. Обязанности слесаря КИПиА В соответствии с требованиями профстандарта, слесарь КИПиА должен знать принцип работы контролируемого им оборудования, уметь ремонтировать и обслуживать его. Например, для обслуживания электрооборудования, необходимо получить соответствующее профильное образование, общих знаний основ электротехники будет недостаточно. В зависимости от специфики обслуживаемого оборудования, на рабочем месте слесаря могут быть следующие приспособления и наборы инструментов: шкаф КИПиА, щиты, установленная на пульты аппаратура, измерители. Техническое обслуживание элементов автоматикиОпределение оптимального места для размещения шкафа автоматики Место размещения шкафов автоматики управления инженерными системами, и вентиляцией, в частности, должно быть легко доступным для эксплуатирующего и обслуживающего персонала, а также должно располагаться поблизости от элементов автоматики контроля, регулирования и управления инженерным оборудованием в целях снижения инерционности системы в целом. Шкаф автоматики должен находиться в таком помещении, содержание влажности и количества вредных примесей в воздухе которого соответствует классу защиты корпуса шкафа, например IP-65 защита от пыли и водяных брызг. Если в помещении венткамеры невозможно обеспечить необходимые параметры среды и степень защиты шкафа ниже допустимой для данного помещения, -тогда шкаф размещается в любом другом подходящем для этого месте. Место размещения шкафа автоматики управления также может быть обозначено в проекте. В этом случае перенос его в другое место возможен лишь с согласия Главного инженера проекта. Установка и подключение элементов автоматики: Требования к установке элементов автоматики обычно разрабатывает изготовитель. Основные характеристики приборов и схемы подключения изложены в соответствующей документации. Несоблюдение этих требований приводит к потере необходимой точности сьёма показаний с датчиков и выдаче несвоевременных и неточных управляющих сигналов на элементы регулировки и управления. Содержание практикиТехническое обслуживание, монтаж, ремонт и наладка приборов и контроля производственных процессов. Основой поддержания средств измерений и контроля в исправном состоянии и постоянной готовности к применению по назначению является техническое обслуживание. Периодичность, объем и порядок проведения технического обслуживания приборов, применяемых автономно, определяются эксплуатационной документацией на эти приборы, а приборов, встроенных в технические устройства, – эксплуатационной документацией на эти устройства. При этом не допускается нарушение пломб, оттисков клейм, если это не предусмотрено эксплуатационными документами. Различают техническое обслуживание по установленному регламенту или по текущему состоянию. В зависимости от объема работ техническое обслуживание по регламенту может быть ежедневным, еженедельным, ежемесячным, полугодовым, годовым. Ежедневно обслуживаются только применяемые в данный день приборы. Все неисправностей средств измерений и контроля, выявленные в процессе технического обслуживания, должны быть устранены. Запрещается выполнять последующие операции до устранения обнаруженных неисправностей. Приборы с неустраненными неисправностями бракуют и направляют в ремонт. При техническом обслуживании должна быть обеспечена безопасность персонала. Условия работы, срочность ее выполнения и другие причины не могут служить основанием для нарушения мер безопасности. Результаты технического обслуживания заносят в соответствующую учетную документацию. Для выбора различных вариантов построения системы ремонта прежде всего определяют направления развития и возможный состав ремонтно-технологического оборудования с учетом перспектив развития средств измерений и указанных ограничений на систему ремонта. В настоящее время используют, как правило, трехуровневую систему ремонта средств измерений: - на местах эксплуатации с помощью ремонтно-поверочных лабораторий измерительной техники, - на ремонтных участках лабораторий измерительной техники, - на ремонтных заводах. Кроме того, средства измерений можно отремонтировать на заводах-изготовителях и на специализированных заводах приборостроительных министерств. Размещение ремонтно-технологического оборудования фактически определяет порядок ремонта средств измерений, т.е. виды и методы ремонта на различных уровнях системы ремонта и потребную квалификацию ремонтника. В зависимости от характера отказов, степени выработки ресурса и трудоемкости восстановления различают текущий, средний и капитальный виды ремонта средств измерений. Такое разделение видов ремонта необходимо для планирования ремонтного производства. Сразу же следует отметить, что после ремонта средство измерений допускается к эксплуатации при проведении поверки, позволяющей удостовериться в соответствии его метрологических характеристик. К текущему ремонту относят работы, связанные с устранением отдельных неисправностей средств измерений посредством замены комплектующих изделий и не требующие сложного диагностического и технологического оборудования. К этому виду ремонта относят также несложные в технологическом отношении операции по регулировке средств измерений для доведения метрологических характеристик до нормируемых значений в случае забракования прибора при поверке. При среднем ремонте помимо операций, выполняемых при текущем ремонте, проводятся трудоемкие операции по замене или восстановлению (реставрации) элементов и составных частей работы по частичному восстановлению ресурса средств измерений, контроль технического состояния всех составных частей прибора (помимо выработавших ресурс и отказавших) с устранением выявленных неисправностей, настройка (регулировка) прибора и его составных частей после ремонта. При капитальном ремонте ресурс полностью или почти полностью восстанавливается: прибор фактически полностью разбирают и определяют техническое состояние каждой детали, элемента, несущих и базовых конструкций; устраняют тяжелые повреждения и отказы, требующие сложного диагностического оборудования, трудоемких и сложных технологических процессов по обнаружению, замене и восстановлению отказавших (поврежденных) элементов и составных частей (восстановление или нанесение гальванических покрытий, изготовление новых деталей взамен вышедших из строя, восстановление электрической схемы прибора согласно принципиальной схеме и т. п.); прибор в целом комплексно настраивают и регулируют; после ремонта его испытывают. Анализ обязательных работ при капитальном ремонте позволяет сделать заключение о том, что средства измерений при этом виде ремонта должны быть подвергнуты технологическим операциям и испытаниям в объеме основного производства. Однако производственные возможности ведомственных ремонтных предприятий, как правило, не позволяют производить его в требуемом объеме и с должным качеством. В связи с этим в процессе эксплуатации наблюдается значительное увеличение интенсивности отказов средств измерений после капитального ремонта. Поэтому во многих случаях экономически капитальный ремонт средств измерений не оправдывает себя, так как затраты на него соизмеримы с затратами на приобретение новых средств измерений, а качество отремонтированных приборов существенно уступает новым. О нецелесообразности капитального ремонта свидетельствует и тот факт, что при достигнутых уровнях надежности моральный износ средств измерений наступает раньше физического. Для перспективного парка средств измерений с большим ресурсом и сроком службы целесообразно планировать только текущий и средний ремонт. И только в отдельных случаях при остром дефиците каких-либо типов средств измерений допустима организация их капитального ремонта. Таким образом, при среднем и капитальном ремонте фактически восстанавливают основные потребительские свойства средств измерений, а при текущем ремонте поддерживают работоспособное состояние посредством устранения “текущих отказов, т.е. отказов, неизбежно встречающихся при эксплуатации любых технических изделий ввиду их ограниченной надежности. Рассмотренные виды ремонта различаются сложностью и трудоемкостью. Поэтому для их реализации используют системы ремонта различного уровня. Текущий ремонт обычно выполняет выездная группа специалистов ведомственной лаборатории измерительной техники, осуществляющая одновременно поверку средств измерений непосредственно на местах их эксплуатации. Текущий ремонт не требует сложного специального технологического оборудования и при наличии группового ЗИП и подготовленных специалистов может быть освоен в короткие сроки. При такой организации ремонта имеет место минимальное время изъятия средств измерений из сферы эксплуатации. Текущий и частично средний ремонт проводят в лабораториях измерительной техники предприятий и ведомств, средний и капитальный – в специализированных цехах (участках) ведомственных ремонтных заводов. На время и стоимость ремонта существенно влияют методы ремонта, среди которых различают детальный и агрегатный. При детальном методе ремонта отказавшие средства измерений восстанавливают на уровне комплектующих элементов. Основными недостатками этого метода являются: большее время ремонта, особенно сложных радиоизмерительных приборов; сложность диагностического оборудования; высокие требования к квалификации ремонтника; необходимость в тщательно отработанной ремонтной документации с описанием методов поиска и устранения отказов до комплектующего электрорадиоэлемента. С учетом все возрастающей сложности парка средств измерений детальный метод ремонта приводит к значительным трудозатратам и увеличению времени отсутствия средств измерений на местах использования. Суть агрегатного метода ремонта заключается в замене отказавших агрегатов (узлов, блоков, плат) новыми или отремонтированными. Основными преимуществами данного метода ремонта являются минимальное время ремонта, простота технологического оборудования, невысокие требования к квалификации ремонтного персонала, относительная простота ремонтной документации. Однако агрегатный метод ремонта требует блочно-модульного построения средств измерений. Особенно эффективен он при текущем ремонте. Анализ характера отказов средств измерений показал, что до 80% для восстановления работоспособности требует ремонта в объеме текущего. Поэтому агрегатный метод представляется перспективным в плане сокращения времени восстановления. Заключение В период с 16.03.2023 по 12.04.2023 мною была пройдена производственная практика на АО «Водоканал» в службе КИПиА по профессии слесарь контрольно-измерительных приборов и автоматики. За время прохождения практики я ознакомился с технологическими процессами на участке основным технологическим оборудованием, установленном на участке. Принимал участие при монтаже и демонтаже датчиков и приборов, прокладке кабельных трасс, осуществлял ремонт и настройку датчиков после калибровки.Получил навык работы с нормативно-технической документацией. Изучил обязанности слесаря по контрольно-измерительным приборами автоматики. Научился читать спецификации, схемы автоматизации, планы расположения оборудования. Изучил действующие на предприятии правила техники безопасности, посещал сменно-встречные собрания и инструктажи по ТБ, сдал экзамен на знание правил эксплуатации электроустановок до 1000 В с присвоением 3 группы по электробезопасности. Использованная литература:Должностная инструкция слесаря КИПиА; Инструкция по монтажу и эксплуатации электрооборудования; Инструкция по эксплуатации и ремонту электроустановок; Правила по охране труда при эксплуатации электроустановок, Правил работы с персоналом в организациях электроэнергетики Российской Федерации приказ Министерство энергетики РФ от 22 сентября 2020 года N 796 Самсонов В.С., Вяткин М.А., Экономика предприятий энергетического комплекса – 2-е издание – М.: Высшая школа, 2003 – 416 с. Федоров А.А., Справочник по электроснабжению и электрооборудованию, том 1-й, – М.: Энергоатомиздат., 1986 – 566 с. Приложение Рисунок 1 Сборка шкафа КИПиА  Рисунок 2 Подключение питания   Рисунок 3 Подключение питания на счетчике  Рисунок 4 Подключение питания в шкаф  Рисунок 5 Шкаф КИПиА   Рисунок 6 Включение водосчетчика   Рисунок 7 Проверка правильности подключения  Рисунок 8 Включение шкафа КИПиА  Рисунок 9 Проверка подключения  Рисунок 10 Вид шкафа |