ОБСЛУЖИВАНИЕ ПС (Филатов). Обслуживание электрических подстанций

Скачать 9.67 Mb. Скачать 9.67 Mb.

|

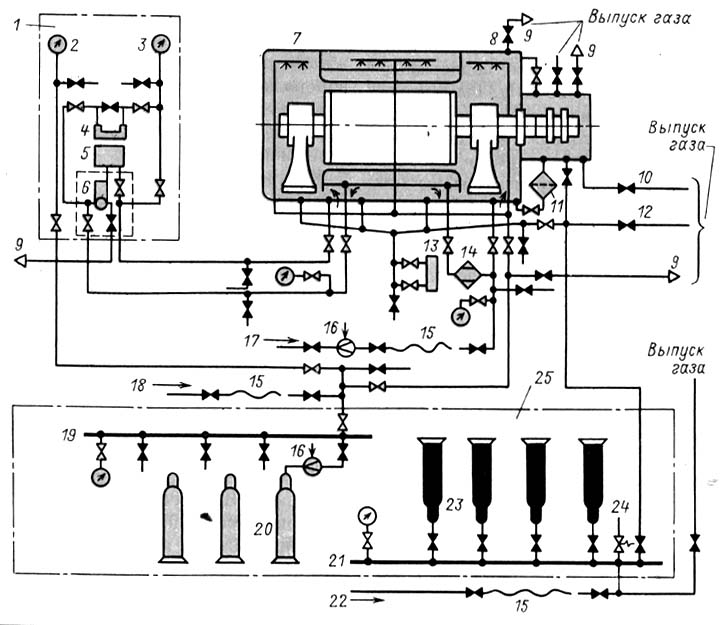

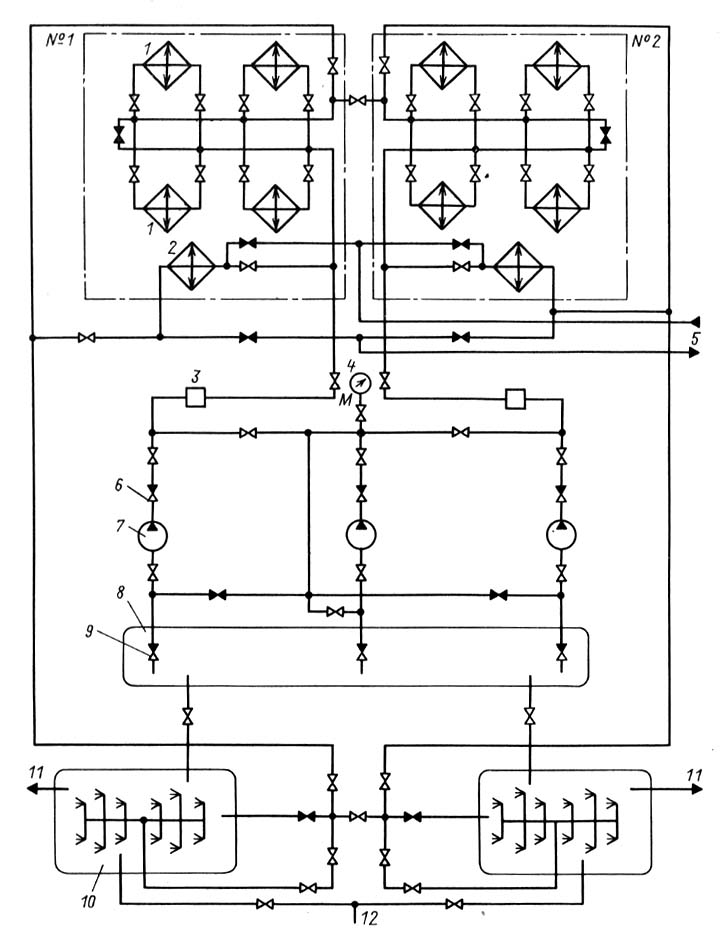

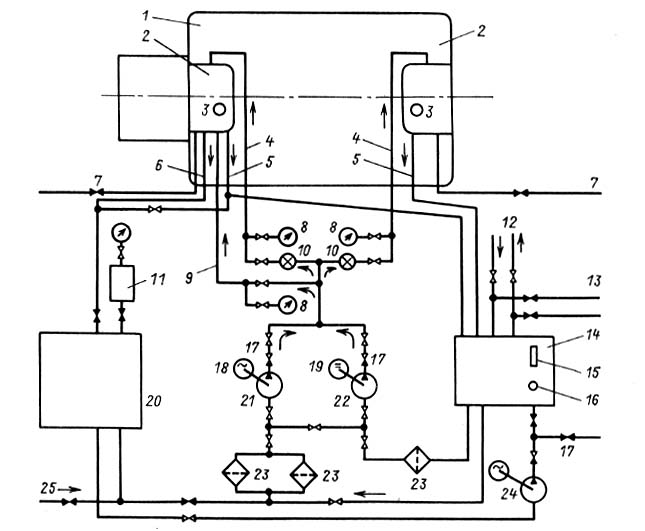

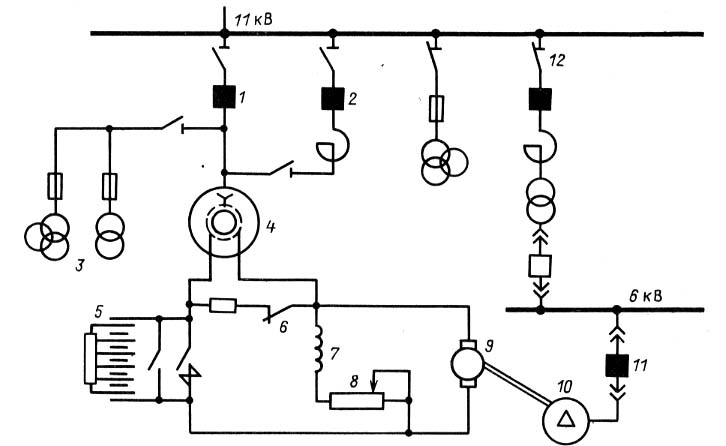

2.4Система охлажденияВ работающем синхронном компенсаторе выделяется теплота, обусловленная нагревом обмоток статора и ротора электрическим током, электромагнитными потерями в стали, потерями на вентиляцию и трение. Нормальная работа синхронного компенсатора возможна при отводе тепла охлаждающей средой - воздухом или водородом. Применяемая в синхронных компенсаторах система охлаждения называется косвенной (или поверхностной), потому что тепло передается охлаждающему газу внешней поверхностью активных частей машины. По сравнению с воздухом водородное охлаждение обладает рядом преимуществ, обусловленных особыми свойствами водорода: теплопроводность водорода в 7 раз превышает теплопроводность воздуха; он легче воздуха в 14,3 раза, что способствует уменьшению вентиляционных потерь почти в 10 раз. Кроме того, в окружении водорода изоляция обмоток работает лучше. На нее не оказывает влияния кислород (озон). Уменьшается опасность развития пожара в машине, так как водород не поддерживает горения. Вместе с тем водородное охлаждение сложнее в обслуживании, чем воздушное. Водород в смеси с воздухом образует взрывоопасную смесь, поэтому машины с водородным охлаждением должны быть газоплотными. В них постоянно должно поддерживаться избыточное давление водорода, чтобы воздух не попал в корпус машины. Оптимальным для отечественных компенсаторов средней мощности принято рабочее давление водорода 0,1 МПа8. С уменьшением давления мощность синхронного компенсатора падает. Если водород в системе охлаждения заменить воздухом, то допустимая нагрузка синхронного компенсатора ограничится 60-70% его номинальной мощности. Синхронные компенсаторы серии КСВ имеют замкнутую систему вентиляции. У синхронных компенсаторов наружной установки газоохладители размещаются вертикально внутри корпуса вблизи торцевых щитов. Они состоят из стальных трубных досок, между которыми проходят латунные трубки. Внутри трубок циркулирует вода, снаружи - охлаждаемый водой газ. Перемещение газа в машине обеспечивается двумя вентиляторами, расположенными по торцам ротора. Вентиляторы прогоняют охлаждающий газ по замкнутому пути: зона торцевых щитов - радиальные вентиляционные каналы в стали статора и лобовые части обмоток статора камера горячего воздуха - газоохладители. Ротор охлаждается газом, проходящим по радиальным каналам остова, под действием эффекта самовентиляции. Из камеры контактных колец охлаждающий газ возвращается в корпус синхронного компенсатора через маслогазовый фильтр, очищающий газ от угольной пыли. Газоснабжение. На рис. 2.9 представлена принципиальная схема газоснабжения синхронного компенсатора 50 MB·А. В процессе эксплуатации возникает необходимость перевода синхронного компенсатора с воздушного охлаждения на водородное и обратно. Для предотвращения образования взрывоопасной смеси эта операция проводится с предварительным вытеснением из корпуса воздуха (или водорода) диоксидом углерода. Рассмотрим процесс вытеснения воздуха диоксидом углерода. Подача диоксида углерода производится через нижний коллектор компенсатора и через нижний газопровод камеры контактных колец. Воздух как более легкий газ удаляется из верхних точек этих объемов. Баллоны с диоксидом углерода 23 подсоединяют к коллектору 21 без редукторов. Одновременно разряжают несколько баллонов.  Рис. 2.9. Принципиальная схема газоснабжения синхронного компенсатора 50 MB∙А: 1 - панель контроля и сигнализации; 2 - манометр; 3 - электроконтактный манометр; 4 - дифференциальный манометр; 5 - электрический газоанализатор; 6 - блок регулирования и фильтрации газоанализатора; 7 - синхронный компенсатор; 8, 10, 12 - вентили на выпуске газа в атмосферу; 9 - огнепреграждающее устройство; 11 - фильтр; 13 - указатель жидкости (УЖИ); 14 - осушитель газа; 15 - гибкий шланг; 16 - механический регулятор давления; 17 - газопровод сжатого воздуха из ресивера; 18 - газопровод водорода из центрального водородного хозяйства; 19 - коллектор водорода газового поста; 20 - баллоны с водородом; 21 - коллектор диоксида углерода газового поста; 22 - газопровод диоксида углерода из ресивера; 23 - баллоны с диоксидом углерода; 24 - предохранительный клапан; 25 - газовый пост. Положение вентилей и кранов соответствует нормальной работе с водородным охлаждением. Изображения закрытых вентилей и кранов зачернены В процессе разрядки баллонов вентили на них и на коллекторе могут замерзнуть. Происходит это по той причине, что расширение диоксида углерода при переходе его из жидкого состояния в газообразное связано с поглощением теплоты. Если скорость истечения диоксида углерода значительна (более 3 кг/ч), подводимой снаружи теплоты оказывается недостаточно и диоксид углерода замерзает не только в арматуре, но и в баллонах. Поэтому вентили на баллонах и общий вентиль на коллекторе следует периодически закрывать и открывать. Замерзшие баллоны отсоединяют от рампы и помешают в более теплое помещение или подогревают до полного размораживания. После этого баллоны вновь используют. Более эффективным способом опорожнения баллонов с диоксидом углерода является установка их в опрокинутом положении. В этом случае диоксид углерода, находясь в жидком состоянии, выливается из баллонов. Чтобы избежать ее замерзания при дросселировании вентилем, вентиль подогревают электронагревательными элементами. Контроль за сменой воздуха производится путем химического анализа вытесняемого воздуха. Вытеснение воздуха считается законченным, если содержание диоксида углерода в смеси составит не менее 85%. После этого закрывают вентиль 8 выпуска из корпуса и все вентили коллектора. Замена газовой среды возможна как на работающем синхронном компенсаторе, так и на остановленном. Вытеснение диоксида углерода водородом. Перед вытеснением диоксида углерода продувают все импульсные трубки кратковременным открытием их вентилей. Водород подают в верхний коллектор синхронного компенсатора, диоксид углерода удаляется через нижний. Заполнение синхронного компенсатора водородом производится при избыточном давлении 10-20 кПа. Давление регулируют открытием вентиля 12, через который диоксид углерода вытесняется в атмосферу. Заполнение компенсатора водородом считается законченным, когда химический анализ газа покажет, что в нем содержится 95-96% водорода и менее 1,2% кислорода. Повышение давления водорода в синхронном компенсаторе до рабочего производится лишь после окончательного вытеснения диоксида углерода, после закрытия выходного вентиля 12. Контроль за вытеснением диоксида углерода на работающем синхронном компенсаторе ведется по дифференциальному манометру 4, электрический газоанализатор 5 должен быть отключен. Включение его производится в случае особой необходимости при чистоте водорода не ниже 90 %. Тогда же отбирается и первая проба газа для химического анализа. Перевод синхронного компенсатора с водородного на воздушное охлаждение. Перед началом операции нагрузка синхронного компенсатора снижается до значения, допустимого при работе с воздушным охлаждением, т. е. до 60-70 % его номинальной мощности. Порядок операций по вытеснению водорода диоксидом углерода такой же, как и при вытеснении воздуха диоксидом углерода. В корпусе синхронного компенсатора поддерживается давление 10-20 кПа. Вытеснение водорода диоксидом углерода заканчивается при содержании диоксида углерода в смеси, взятой из отборника на водородном коллекторе, не менее 95 % при остановленном синхронном компенсаторе и не менее 85% на работающем. Необходимо знать, что водород из синхронного компенсатора должен выпускаться в атмосферу только через огнепреграждающее устройство. Следующей операцией является вытеснение из корпуса синхронного компенсатора диоксида углерода воздухом, подаваемым, как правило, из ресивера по газопроводу 17 через редуктор. Воздух подается до тех пор, пока диоксид углерода не удалится из компенсатора полностью. Полным удалением диоксида углерода считается содержание его в пробе не более 1%. Подготовка камеры контактных колец для работ внутри камеры. Все работы в камере контактных колец (чистка, осмотр, замена щеток и пр.) выполняются только при отключенном от сети синхронном компенсаторе и остановленном роторе. Дня последующего вскрытия камеры не обязательно вытеснение водорода из корпуса синхронного компенсатора. Достаточно перекрыть вентиль газопроводов, соединяющих камеру с корпусом, и отделить камеру от остального объема электромагнитным или механическим уплотняющим устройством. После этого в камеру подается из баллона диоксид углерода. Практически время заполнения камеры диоксидом углерода не превышает 10-15 мин. Для вытеснения диоксида углерода воздух в камеру подастся через верхний вентиль, а диоксид углерода выходит в атмосферу через нижний продувочный вентиль 10. По окончании ремонта люк камеры закрывают, и воздух из нее сразу вытесняют диоксидом углерода. После этого диоксид углерода вытесняется водородом. Продувка камеры продолжается до тех пор, пока содержание водорода в ней станет таким же, как и в корпусе. Затем объемы камеры и корпуса соединяют открытием уплотнений и вентилей. Контроль давления и чистоты водорода в синхронном компенсаторе. Во время эксплуатации синхронного компенсатора с водородным охлаждением должны контролироваться давление и чистота водорода, находящегося в корпусе машины. Давление водорода в синхронном компенсаторе поддерживается автоматически механическим регулятором давления (например, типа РДВ) или вручную, если утечка водорода невелика. Практически отклонение давления водорода от номинального значения допускается не более чем на 10 кПа для синхронных компенсаторов, работающих при избыточном давлении 50 кПа и выше, и не более чем на 1 кПа для синхронных компенсаторов с избыточным давлением 5 кПа. При хорошей газоплотности корпуса суточная утечка водорода не превышает 2%общего объема газа в синхронном компенсаторе. Контроль за давлением водорода ведется по манометру. Чистота водорода в синхронном компенсаторе при рабочем давлении до 50 кПа должна быть не ниже 95%. апри давлении 50 кПа и выше не ниже 97%. Снижение лих показателей повышает вероятность образования взрывоопасных смесей газов, а также приводит к дополнительному нагреву активных частой машины в среднем на 1°С на каждые 1,5%понижения чистоты водорода. На работающем синхронном компенсаторе автоматический контроль чистоты водорода производится электрическим газоанализатором типа ТП-1120, а также используется дифференциальный манометр. Помимо автоматического контроля чистоты водорода производится контрольный химический анализ газа на аппарате типа ВТИ-2. Показания электрического газоанализатора сверяются с результатами химического анализа. Отметим и то обстоятельство, что водород в синхронном компенсаторе должен быть сухим, с относительной влажностью не более 85% при рабочем давлении и любой температуре холодного газа. Наличие влажного водорода вызывает конденсацию влаги внутри синхронного компенсатора, снижает сопротивление изоляции обмоток, способствует повышенной коррозии стальных конструкций. Влажность водорода контролируется по психрометру не реже 1 раза в неделю. Если влажность водорода повышается, замеры влажности производятся ежедневно. Кроме того, проверяется отсутствие влаги в указателе уровня жидкости УЖИ и у дренажных вентилей газовой системы. Причиной повышения влажности может быть как применение водорода с повышенным содержанием влаги, так и возникновение течей в газоохладителях. В первом случае уменьшить содержание влаги можно путем продувки системы чистым сухим водородом (следует также проверить состояние газоосушителя и при необходимости заменить в нем увлажненный адсорбент), во втором случае - отысканием поврежденного газоохладителя. Длительная работа синхронного компенсатора с поврежденным газоохладителем не допускается. Техника безопасности при обслуживании систем водородного охлаждения. Опасность при работе с водородом заключается в возможности образования взрывоопасных смесей водорода с воздухом или кислородом. Смесь водорода с воздухом является взрывоопасной при содержании водорода от 4 до 75% по объему. Взрывоопасная смесь образуется в корпусе синхронного компенсатора при понижении в нем давления водорода и подсосе воздуха, при неполной продувке синхронного компенсатора инертным газом во время замены охлаждающей среды, при попадании водорода в синхронный компенсатор через неплотно закрытые вентили, если отсутствует видимый разрыв на пути подачи водорода к коллектору. Причинами взрыва могут служить местный нагрев, быстрое истечение газа, детонация, а также открытый огонь. Возможность образования взрывоопасных смесей должна предупреждаться своевременной проверкой чистоты водорода и герметичности водородных систем, вывешиванием предупредительных плакатов вблизи синхронных компенсаторов и ресиверов с водородом, запрещением курения, работ с огнем и сварочных работ на расстоянии не менее 10 м от систем водородного охлаждения. На случай внезапного повреждения водородной системы и загорания струи водорода около синхронного компенсатора должен всегда находиться баллон с диоксидом углерода и шланги, позволяющие ликвидировать загорание на любом участке водородной системы. 2.5Система водоснабженияНа рис. 2.10 показана схема водоснабжения двух синхронных компенсаторов серии КСВ. Вода, нагретая в газоохладителях 1 и маслоохладителях 2, поступает по сливной магистрали в брызгальный бассейн 10, где она охлаждается, и уже охлажденная опять возвращается в охладители. Кругооборот воды совершается под действием циркуляционных насосов 7. Один из трех циркуляционных насосов находится в резерве. Им может быть любой насос. Унос тепла в атмосферу происходит в процессе разбрызгивания воды соплами в брызгальном бассейне 10. Часть тепла передастся также непосредственно с поверхности воды в бассейне. Источником технической воды обычно служат артезианские скважины или магистрали городского водопровода. При карбонатной жесткости артезианской воды более 3 мг-экв/кг в системах охлаждения компенсаторов устанавливают электромагнитные аппараты 3 противонакипной обработки воды. Эти аппараты безреагентной водоподготовки не удаляют из воды накипеобразователи, но создают условия, при которых ослабляется их кристаллизация на поверхности охладителей. После магнитной обработки и воде приостанавливается рост крупных кристаллов карбоната кальция. Мелкие же кристаллы в условиях движущегося потока жидкости не оседают на поверхностях охлаждения. В схеме водоснабжения предусмотрены электробойлеры дли предварительного нагрева масла подшипников при пуске компенсатора в зимнее время. Обслуживание установок водоснабжения. Для повышения надежности пуска и работы электродвигателей циркуляционных насосов питание их должно осуществляться от разных секций с. н. подстанции. Схемой автоматики насосов должно предусматриваться включение резервного насоса при отключении любого рабочего насоса. Насос, находящийся в схеме автоматического пуска, должен быть заполнен водой, а его задвижки должны находиться в положении пуска. При недостаточном уровне воды во всасывающем патрубке насоса пуск его не может быть успешным. В применяемых схемах пуск циркуляционных насосов производится как при закрытых, так и при открытых задвижках на напорном трубопроводе. При пуске с закрытыми задвижками на них устанавливается электропривод, открывающий их после достижения двигателем номинальной частоты вращения. Такой непродолжительный пусковой режим не опасен для двигателя и насоса. На включенном синхронном компенсаторе должна быть введена в работу сигнализация понижения давления воды в напорном трубопроводе. Датчиком давления служит электроконтактный манометр 4 (рис. 2.10). При срабатывании сигнализации персонал обязан осмотреть работающие насосы и устранить причину понижения давления воды. При полном прекращении циркуляции воды в охладителях компенсатор работать не может, поэтому он отключается от сети автоматически. Газоохладители компенсатора эффективно работают при протекании воды по всем их трубкам при полном заполнении трубок водой. Чтобы удовлетворить этому требованию, расход воды через газоохладители регулируется не напорными, а сливными задвижками. Напорные задвижки необходимо держать открытыми полностью. Водород (или воздух), заполняющий корпус компенсатора, содержит влагу в виде водяного пара. Количество водяного пара, находящегося в смеси с газом, зависит от температуры смеси. При понижении температуры содержание взвешенной влаги уменьшается. Сильное охлаждение трубок газоохладителей вызывает выпадение на поверхности трубок избытка влаги в виде капель росы. И хотя конденсирующаяся влага не представляет собой непосредственной опасности для изоляции обмоток, она все же может привести к перекрытию вводов, снижению сопротивления изоляции кабелей вторичных соединений, находящихся в корпусе синхронного компенсатора. Для предотвращения конденсации влаги на трубках газоохладителей температура поступающей в них воды не должна быть ниже 5-10°С. Внешним признаком конденсации влаги на трубках газоохладителей может служить ее конденсация на трубопроводах, подающих холодную воду. Если поверхность трубопроводов покрылась влагой, то велика вероятность конденсации влаги на трубках газоохладителей. Мерой предотвращения конденсации влаги на трубках газоохладителей в зимнее время является снижение интенсивности охлаждения воды в брызгальном бассейне. Для этого полностью открывают задвижки зимнего сброса (на донной трубе) и прикрывают вентили разбрызгивателей. Закрывать вентили полностью части разбрызгивателей не следует, так как вода может замерзнуть в трубах. Чтобы избежать замораживания, вода должна непрерывно протекать через патрубки всех разбрызгивателей. Часто встречающейся в эксплуатации неисправностью являются течи газоохладителей. Течи представляют собой серьезную опасность для изоляции обмоток и выводов, так как при этом в машину вносится большое количество влаги. Вода, накапливающаяся в дренажном приямке, поступает в указатель жидкости, который подает сигнал о повреждении. Медлить с определением и выводом из работы поврежденного газоохладителя нельзя. На работающем синхронном компенсаторе повреждение отыскивают поочередным перекрытием газоохладителей задвижками па входе и выходе, наблюдая при этом за поступлением воды в указатель жидкости. Одновременно перекрывать оба газоохладителя, расположенных с одного торца синхронного компенсатора, не следует, так как это может вызвать повышение температуры активных частей машины. Отыскание отдельных поврежденных трубок в газоохладителе производится на отключенном от сети синхронном компенсаторе. 2.6Система маслоснабженияНа рис. 2.11 приведена схема масло-снабжения подшипников синхронного компенсатора с водородным охлаждением. Непрерывная циркуляция масла через подшипники и масляные уплотнения (у компенсаторов мощностью 100 MB·А и выше) обеспечивается рабочим маслонасосом 21 по замкнутому циклу. Нагретое масло охлаждается в маслоохладителе, встроенном в сливной бак 14. Подача масла в подшипники контролируется двумя струйными реле 10, которые срабатывают при обрыве струи масла, а также при отключении рабочего маслонасоса. При этом струйное реле подает импульс на включение резервного маслонасоса 22, электродвигатель которого питается от шин постоянного тока. Если циркуляция масла не восстанавливается, синхронный компенсатор отключается от сети по истечении заданной выдержки времени (8-10 с). Кроме струйных реле работа системы маслоснабжения контролируется манометрами 8, подключенными к напорным маслопроводам, индукционным реле уровня масла, вмонтированным в бак маслоохладителя и контролирующим уровень масла в нем. Температура масла измеряется термометром сопротивления 16 в отсеке холодного масла маслоохладителя. Температура вкладышей контролируется термометром сопротивления 3 и термометрическим сигнализатором. Для систем маслосмазки применяется хорошо очищенное турбинное масло марки Т30 или Тп30. Обслуживание системы маслоснабжения сводится главным образом к контролю за нормальной циркуляцией масла и давлением его в маслопроводах, за температурой охлаждающего масла и подшипников. Заметим, что давление масла в уплотнениях при вращающемся и неподвижном роторе компенсатора должно превышать давление водорода в корпусе машины. Нормальной температурой охлаждающего масла считается температура 25°С. Отклонения от этого значения не должны выходить за пределы 20-40˚С. В зимнее время перед пуском синхронного компенсатора холодное масло в системе маслоснабжения подогревается подачей в маслоохладитель вместо охлаждающей воды, нагретой до 60°С, с помощью электробойлерной установки. Используется также и горячая вода из системы отопления. Температура подшипников в нормальных условиях не должна превышать 65°С. Если температура повысится до 70°С, термометрический сигнализатор подаст сигнал о возрастании температуры. Предельной считается температура 80°С. При достижении ее, синхронный компенсатор отключается от сети. 2.7Пуск и остановка синхронного компенсатораПеред пуском синхронного компенсатора проверяется работа его масляной и газовой систем, а также работа системы водоснабжения. Производится внешний осмотр синхронного компенсатора и его агрегата возбуждения. В это же время производятся предпусковые измерения сопротивлений изоляции обмоток и подшипников. В холодное время года включение синхронного компенсатора в сеть разрешается при температуре статора не ниже 5°С. Если температура окажется ниже, компенсатор прогревается подачей в обмотку ротора тока от возбудителя. Температура холодного масла для смазки подшипников при пуске должна быть не ниже 20°С, поэтому в зимнее время масло подогревается (водой, забираемой из системы отопления). По маслоуказательному стеклу проверяется уровень масла в баках маслоснабжения. После включения рабочего масляного насоса проверяется циркуляция и давление масла в подшипниках. Опробуется автоматическое включение резервного маслонасоса при обрыве струи масла. При нормальном действии автоматики в работе остается рабочий маслонасос. При пуске синхронного компенсатора на водородном охлаждении положение каждого вентиля газовой системы сверяется со схемой, соответствующей режиму пуска. Одновременно проверяется чистота водорода в корпусе машины и работа автоматического газоанализатора. Включается циркуляционный насос, и проверяется циркуляция воды через газоохладители, а также действие автоматики включения в работу резервного насоса. В работе остается любой насос. После этого мегаомметром 500-1000 В измеряется сопротивление изоляции обмоток ротора и статора. Допустимое сопротивление изоляции обмотки ротора, характеризующее в основном загрязненность обмотки и изоляционных цилиндров контактных колец, должно быть не менее 0,5 МОм. Сопротивление изоляции обмотки статора синхронного компенсатора, находящегося в эксплуатации, как правило, не нормируется. Однако результаты измерений сравниваются с результатами предыдущих измерений. Уменьшение сопротивления изоляции в 3-5 раз указывает на появление в изоляции слабых мест, которые необходимо выявить и устранить. Сопротивление изоляции подшипников синхронного компенсатора, измеренное мегаомметром 1000 В, должно быть не менее 1 МОм. Если подшипники скрыты в корпусе синхронного компенсатора, то сопротивления их изоляции измеряют во время ремонта. Перед пуском шунтовой реостат в цепи возбуждения устанавливается в положение холостого хода, а АГП должен быть отключен. Включение синхронного компенсатора в сеть с неисправным АГП запрещается. Применяется реакторный пуск синхронных компенсаторов с водородным охлаждением, он почти полностью автоматизирован. Цепь управления пуском создается только при соответствующем положении выключателей, аппаратов и оборудования, необходимых для нормального разворота ротора и включения компенсатора в сеть. Готовность к пуску сигнализируется световым табло.  Рис. 2.10. Схема водоснабжения двух синхронных компенсаторов серии КСВ: 1 - газоохладители; 2 - маслоохладители; 3 - электромагнитный аппарат противонакипной обработки воды (типа ЭМА); 4 - манометр электроконтактный; 5 - трубопровод к электрическому бойлеру; 6 - обратный клапан на напорном трубопроводе; 7 - циркуляционный насос; 8 - водозаборный колодец; 9 - обратный клапан на всасывающем трубопроводе; 10 - брызгальный бассейн; 11 - сливной трубопровод; 12 - трубопровод технической воды  Рис. 2.11. Схема маслоснабжения подшипников синхронного компенсатора с водородным охлаждением: 1 - корпус синхронного компенсатора; 2 - подшипник; 3 - термометр сопротивления; 4 - маслопровод подачи масла в подшипник; 5 - маслопровод слива масла; 6 - маслопровод слива масла из уплотнений; 7 - спуск масла при ремонте; 8 - манометр; 9 - маслопровод подачи масла на уплотнения; 10 - струйное реле; 11 - отделительный бачок с визуальным уровнем масла; 12 - трубопровод охлаждающей воды; 13 - трубопровод от системы отопления или электробойлера для подогрева масла в зимнее время; 14 - бак с маслоохладителем; 15 - индукционное реле уровня; 16 - термометр сопротивления; 17 - обратный клапан; 18 - электродвигатель переменного тока; 19 - электродвигатель постоянного тока; 20 - резервный маслобак; 21 - рабочий маслонасос; 22 - резервный маслонасос; 23 -фильтр; 24 - маслонасос откачки масла из резервного маслобака; 25 - наполнение резервного маслобака Если включение синхронного компенсатора производится по схеме, изображенной на рис. 2.129, то после проведения всех подготовительных операций включают агрегат возбуждения, подают оперативный ток на схему автоматики управления пуском и ключом автоматического пуска подают команду на включение синхронного компенсатора. В процессе пуска по сигнальным устройствам контролируют последовательность пусковых операций: включение пускового выключателя и АГП, включение рабочего и отключение пускового выключателей. Продолжительность пуска 40-50 с. За это время ток в цени статора изменяется от 2-2,5-кратного значения номинально го тока до некоторого небольшого установившегося значения. При этом ротор втягивается в синхронизм и начинает вращаться с синхронной частотой, а реактор сначала шунтируется включением рабочего выключателя, затем выводится из схемы отключением пускового выключателя и двух его разъединителей, имеющих автоматический привод. Набирать реактивную нагрузку можно сразу после окончания пусковых операций. Дня этого на АРВ устанавливают необходимую уставку, и синхронный компенсатор загружается автоматически в зависимости от напряжения сети. Ни при автоматическом, ни при ручном регулировании скорость повышения тока ротора и статора не ограничивается. Для остановки синхронного компенсатора отключение его рабочего выключателя производится после отключения автоматического регулятора напряжения и снятия нагрузки. Все остальные операции вплоть до остановки насосов смазки и охлаждения обычно выполняются автоматически, без участия персонала. Во время остановки синхронного компенсатора персоналу следует проконтролировать отключение рабочего выключателя, выключателя электродвигателя агрегата возбуждения и АГП. Если при отключении синхронного компенсатора будет обнаружена неисправность АГП, она должна быть незамедлительно устранена. Масляный насос должен отключаться лишь после полной остановки ротора. Для вывода синхронного компенсатора в ремонт проверяют отключенное положение рабочего выключателя и отключают его шинные разъединители, проверяют отключенное положение пускового выключателя и его разъединителей, отключают трансформаторы напряжения синхронного компенсатора со стороны НН и ВН, проверяют отключенное положение выключателя двигателя агрегата возбуждения и выкатывают тележку выключателя в шкафу КРУ. При длительном ремонте прекращается подача охлаждающей воды в газовые и масляные охладители. Если на время ремонта синхронного компенсатора он остается заполненным водородом, газоанализатор на нем не отключается и за водородом ведется такой же контроль, как и на работающем конденсаторе. Необходимо иметь в виду, что на отключенном синхронном компенсаторе давление водорода резко падает за счет снижения его температуры. 2.8Осмотры и контроль за работойОсмотр синхронного компенсатора, находящегося в работе, дежурным персоналом производится не реже 1 раза в смену. Кроме того, периодические осмотры должны производиться инженерно-техническими работниками участков и служб подстанций. При осмотре проверяются режим работы синхронного компенсатора и температура активных частей машины, сопротивление изоляции цепи возбуждения и подшипников, выбрани я подшипников, работа систем охлаждения и смазки, внешнее состояние синхронного компенсатора и системы возбуждения. Контроль за режимом работы и температурой активных частей машины ведется по измерительным приборам. Их показания на должны выходить за допустимые пределы, отмеченные на шкалах этих приборов красной чертой. Логометры с переключателями должны быть снабжены таблицами максимальных значений измеряемых температур, которые достигаются при работе в номинальном режиме. Показания приборов, характеризующих состояние синхронного компенсатора, записывают в щитовую ведомость (или журнал) не реже 2 раз в смену. При отклонении теплового режима синхронного компенсатора от номинального проверяют показания прибора, а затем убеждаются в нормальном поступлении охлаждающей воды, открытии задвижек газоохладителей; проверяют напряжение, значение и симметрию тока нагрузки синхронного компенсатора. Если причину повышения температуры выявить и устранить не удастся, необходимо разгрузить синхронный компенсатор и проконтролировать снижение температуры. В случае неэффективности принятых мер синхронный компенсатор отключают от сети. Синхронные компенсаторы обладают различной мощностью при работе в емкостном и индуктивном квадрантах. В режиме недовозбуждения (индуктивный квадрант) мощность компенсатора обычно составляет не более 50% его номинальной мощности при неизменном значении температуры и постоянном давлении охлаждающего газа. При работе в индуктивном квадранте мощность ограничивается в связи с появлением местных нагревов лобовых частей обмотки и магнитных частей машины. Допустимая мощность в каждом отдельном случае устанавливается на основании результатов тепловых испытаний и указывается в эксплуатационной карте. Там же приводятся нагрузки синхронного компенсатора при разном давлении водорода, а также наибольшие допустимые в эксплуатации температуры обмоток статора, ротора и сердечника статора.  Рис. 2.12. Схема отключенного от сети синхронного компенсатора: 1 - рабочий выключатель (здесь и далее выключатель в отключенном положении показан в виде зачерненного квадрата); 2 - пусковой выключатель; 3 - трансформатор напряжения; 4 - синхронный компенсатор; 5 - АГП; 6 - контакт контактора пуска; 7 - параллельная обмотка возбудителя; 8 - реостат возбудителя; 9 - возбудитель; 10 - электродвигатель возбудителя; 11 - выключатель электродвигателя возбудителя; 12 - изображение разъединителей, находящихся во включенном положении Температура обмоток, имеющих изоляцию класса В, и стали синхронных компенсаторов в установившемся номинальном режиме, °С, не должна превышать следующих значений: Обмотка статора при охлаждении: воздушном................................................................105 водородном при избыточном давлении: 5 кПа..........................................................................105 50 кПа........................................................................100 100 кПа........................................................................95 200 кПа........................................................................90 Обмотка ротора (независимо от вида охлаждающей среды и давления)....................................................130 Сердечник статора (независимо от вила охлажающей среды и давления.............................................105 Температура воды, поступающей в охладитель синхронного компенсатора, не должна быть выше 30°С, а охлажденного газа 40°С. Перепад температур охлаждающего газа, а также воды в газоохладителях при номинальной мощности синхронного компенсатора должен находиться в пределах 6,5-9,5°С. Синхронные компенсаторы рассчитаны на работу с номинальной мощностью при отклонении напряжения от номинального в пределах ±5%. Повышение напряжения сверхноминального сопровождается увеличением потерь в стали, ее перегревом. Чтобы уменьшить нагрев стали, вызванный повышением напряжения, снижают токовую нагрузку до такого значения, при котором мощность синхронного компенсатора не превышала бы номинальной. По условию нагрева активной стали работа компенсаторов с напряжением более чем 1,1UНOM, как правило, не разрешается. При напряжении менее 0,95UHOM синхронный компенсатор не может длительно работать с номинальной мощностью, так как для этого необходимо увеличить ток статора, а он не должен быть выше 1,05Iном. Только в аварийных режимах при значительном понижении напряжения в энергосистеме разрешается кратковременная перегрузка синхронных компенсаторов по току статора и ротора. Продолжительность перегрузки нормируется кратностью тока статора, отнесенного к его длительно допустимому значению при данной температуре и давлении охлаждающего газа. Длительность перегрузки в зависимости от кратности тока приведена ниже:

Ток ротора при перегрузке устанавливается соответствующим токовой нагрузке статора. По истечении времени перегрузки следует принять меры по снижению нагрузки синхронного компенсатора до номинальной. К аварийным перегрузкам не разрешается прибегать повседневно в часы прохождения максимумов нагрузки. Контроль изоляции цепи возбуждения. Работа синхронного компенсатора с замыканием на землю в цепи возбуждения не допускается. Причиной столь жесткого требования является опасность появления второго замыкания на землю, вследствие чего могут оказаться зашунтированными часть витков и даже отдельные катушки ротора. Появляющаяся в этом случае магнитная асимметрия может привести к серьезным механическим повреждениям синхронного компенсатора. Известны, например, случаи тяжелых повреждений, когда синхронный компенсатор срывало с фундаментных болтов. Для своевременного выявления дефектов изоляции в эксплуатации систематически (не реже 1 раза в смену) контролируется состояние изоляции цепей возбуждения относительно земли. Замеры производятся высокоомным вольтметром с большим внутренним сопротивлением, при этом измеряется напряжение U между контактными кольцами ротора, а также напряжения U1 и U2 между каждым контактным кольцом и валом ротора. Сопротивления изоляции подсчитываются по формуле где Rв - внутреннее сопротивление вольтметра (80-100 кОм). При хорошей изоляции цепей возбуждения напряжения U1, и U2 близки к нулю. Если одно из этих показаний окажется равным нулю, а другое - полному напряжению возбуждения, то это служит признаком наличия металлического замыкания на землю. В этом случае синхронный компенсатор необходимо отключить от сети и вывести в ремонт для устранения дефекта. Контроль изоляции подшипников. У синхронного компенсатора контролируется состояние изоляции стойки подшипника от фундаментной плиты. Нарушение изоляции ведет к образованию пути для прохождения через подшипники, вал и станину токов, появляющихся в стали ротора вследствие небольшой, но всегда имеющейся несимметрии магнитной системы машины. Эти токи могут привести к повреждению шейки вала и поверхности вкладышей подшипников. Состояние изоляции проверяется путем измерения и сравнения между собой двух напряжений: между концами вала ротора и на изоляционной прокладке стойки. Для получения правильных результатов измерения последнего напряжения масляные пленки в подшипниках должны шунтироваться временной перемычкой, присоединяемой с помощью контактных щупов к валу и стойке подшипника. При хорошей изоляции оба напряжения должны быть равны. Если изоляция неисправна, напряжение на прокладке будет меньше напряжения на валу ротора. Для контроля состояния изоляции подшипников синхронных компенсаторов серии КСВ выполняются стационарные схемы измерения. Проверка вибрации. Вибрация синхронного компенсатора может быть вызвана как механической неуравновешенностью ротора, так и несимметрией электромагнитных сил в машине. Вибрация, вызванная механическими причинами, почти не зависит от изменения нагрузки синхронного компенсатора и появляется уже на холостом ходу. Несимметрия электромагнитных сил, действующих на ротор, может возникнуть в результате нарушения равномерности воздушного зазора в машине или при появлении виткового замыкания в обмотке ротора. Вибрация, связанная с несимметрией электромагнитных сил, зависит от нагрузки синхронного компенсатора и возрастает с увеличением тока возбуждения. В эксплуатации наиболее часто вибрация возникает в результате воздействия обоих указанных факторов. Независимо от причины появления вибрации она сравнительно быстро вызывает износ отдельных деталей и приводит к выводу из строя синхронного компенсатора. Установлено, что вибрация подшипников у синхронных компенсаторов не должна превышать 80 мкм. При осмотре синхронного компенсатора его вибрационное состояние проверяется, как правило, на ощупь. В случае резкого повышения вибрации синхронный компенсатор разгружают и, если вибрация не прекращается, отключают от сети и затормаживают. На синхронных компенсаторах серии КСВ предусмотрено дистанционное измерение вибрации. Проверка работы систем охлаждения и смазки. При осмотре обращается внимание на положение вентилей водяной и газовой систем охлаждения, а также системы смазки подшипников. Положение вентилей и кранов должно соответствовать режиму работы системы. Все вентили и краны должны быть пронумерованы, и на них должны быть нанесены индексы: в системе смазки М; в газовой системе, заполненной водородом В, диоксидом углерода - У. Индексы указываются перед номером вентиля и крана. Проверяются уровень воды в брызгальных бассейнах, работа сопл, давление и температура воды в напорном и сливном коллекторах синхронного компенсатора. На ощупь проверяется температура двигателей циркуляционных насосов и уровень масла в подшипниках. При наличии установок противонакипной магнитной обработки воды (типа ЭМА) проверяют значения напряжения и выпрямленного тока и соответствие их установленным во время наладочных испытаний параметрам. Важен также контроль температуры полупроводниковых выпрямителей, так как их нормальная работа возможна только в строго определенном диапазоне температур. При осмотре масляной системы проверяются (на ощупь и на слух) работа маслонасоса, давление и температура циркулирующего масла, уровень масла в маслобаке. Снижение уровня масла в баке до уровня сливного маслопровода вызывает подсос воздуха в маслосистему, срыв струи масла и отключение синхронного компенсатора. Состояние газовой системы проверяется по давлению водорода, отсутствию утечек водорода на слух, а также путем контрольных замеров давления по манометру, проводимых через 1 ч при постоянном температурном режиме синхронного компенсатора. Отбирается проба газа из компенсатора, и производится ее химический анализ на аппарате типа ВТИ-2. По результатам анализа проверяют, правильно ли работает автоматический газоанализатор. При неисправности автоматического газоанализатора он отключается, а состав газа контролируется химическим анализом, проводимым не реже 1 раза в смену. Проверка состояния синхронного компенсатора и оборудования систем возбуждения. Работающий синхронный компенсатор прослушивается. Если синхронный компенсатор исправен, характер его шума не изменяется. Осматривается щеточный аппарат. Щетки на кольцах ротора и коллектора возбудителя не должны иметь искрения, так как при постепенном усилении оно может привести к круговому огню на коллекторе и КЗ между кольцами ротора. Вероятность возникновения кругового огня и перекрытия коллекторных пластин особенно возрастает в режиме форсировки возбуждения. Среди причин, вызывающих искрение щеток на кольцах ротора, могут быть названы следующие: - недостаточное нажатие всех или части щеток, - плохая подгонка (не по всей поверхности) щеток к кольцам, - подгар рабочей поверхности колец, - заклинивание щеток в щеткодержателях, - применение щеток разных марок или различных по характеристикам, - срабатывание щеток, вибрация щеток из-за биения поверхности колец вследствие неравномерной выработки или вибрации конца вала ротора. Биение колец не допускается более 0, 1 мм. Искрение на коллекторе возбудителя помимо указанных выше причин может произойти также вследствие возвышения миканитовых прокладок над поверхностью коллекторных пластин, из-за неудовлетворительной наладки коммутации, при витковых замыканиях в обмотках главных и дополнительных полюсов, из-за некачественной пайки в петушках коллектора. Часто искрение щеток вызывается их перегрузкой. Дополнительное нажатие на них пружинами еще больше увеличивает перегрузку и искрение. Поэтому следует добиваться равномерного нажатия пружин на все щетки и увеличивать нажатие лишь там, где оно недостаточно. Нормальным считается давление 1,5-2-Н/см2. Безыскровой работе щеток способствуют винтовые канавки на их рабочей поверхности, а при отсутствии канавок - диагональные прорези, наносимые ножовочным полотном на глубину 6-8 мм. При работе электрических машин поверхности их коллекторов и колец покрываются тонким слоем темной политуры, представляющей собой пленку закиси меди, покрытую частицами графита. Медные поверхности, покрытые политурой, изнашиваются медленнее свежеотполированной меди. Поэтому при ремонте без надобности не следует удалять политуру шлифовкой. При осмотре электромашинных возбудителей проверяется работа системы смазки подшипников и нагрев возбудителя. Допустимая температура нагрева обмоток возбудителей 70°С, стали и коллектора 80°С. При тиристорной системе возбуждения в процессе осмотра следует обращать внимание на положения, в которых находятся ключи, переключатели, накладки, автоматические выключатели, указатели реле, сигнальные устройства, показывающие электрические и технологические приборы, сигнальные лампы. Исправность тиристоров контролируется горением неоновых ламп. Погасание какой-либо из них свидетельствует о повреждении (пробое) тиристора или нарушении в распределении тока между параллельными ветвями преобразователя. Повреждение всех тиристоров в параллельной ветви влечет за собой срабатывание быстродействующего предохранителя. При осмотре необходимо следить за отсутствием течей в системе охлаждения тиристоров, проверять температуру охлаждающей дистиллированной воды и поддерживать ее в пределах 15-35°С, контролировать перепад давления дистиллята (должен быть не менее 0,2 МПа), а также протекание воды через охладители. Появление общего сигнала о неисправности возбуждения обязывает персонал осмотреть отдельные устройства системы возбуждения, выявить неисправность и принять меры по ее устранению или ограничению дальнейшего развития. При устранении неисправности следует помнить о том, что оборудование шкафов тиристорного возбуждения (электроды тиристоров, шины переменного тока), цепи возбуждения и прочая аппаратура (СУТ, блоки АРВ, релейная защита) находятся под напряжением 380 В и выше. Поэтому работы в цепях преобразователя запрещаются без отключения напряжения, как со стороны питания, так и со стороны ротора при его вращении. По этой же причине в условиях нормальной эксплуатации двери шкафов преобразователя и АРВ должны запираться на ключ, а силовая панель, панель АГП и быстродействующих анодных выключателей должны иметь еще и сетчатые ограждения. Контроль за работой систем бесщеточного возбуждения (БЩВ) ведется по измерительным приборам и сигнальной аппаратуре, размещенной на панели автоматического регулятора возбуждения (АРВ). При осмотре проверяется положение сигнальных устройств, реле, переключателей, а также состояние и охлаждение тиристоров. Для их нормальной работы необходим свободный приток охлаждающего воздуха. Система БЩВ снабжена защитой от внутренних КЗ в цепях ротора и защитой тиристорного преобразователя от сверхтока. При неисправности в системе возбуждения сигналы передаются на щит управления. При получении любого сигнала неисправности в системе возбуждения персонал обязан согласно местной инструкции принять меры по выяснению причины и устранению неисправности. Во всех случаях потери синхронным компенсатором возбуждения и неуспешных попыток его восстановления синхронный компенсатор следует отключить от сети, гак как, потребляя реактивную мощность, он увеличивает потери в сети и понижает напряжение на шинах подстанции. |