Реферат По презентации. Реферат. Обслуживание скважины, эксплуатируемой усшн

Скачать 212.53 Kb. Скачать 212.53 Kb.

|

|

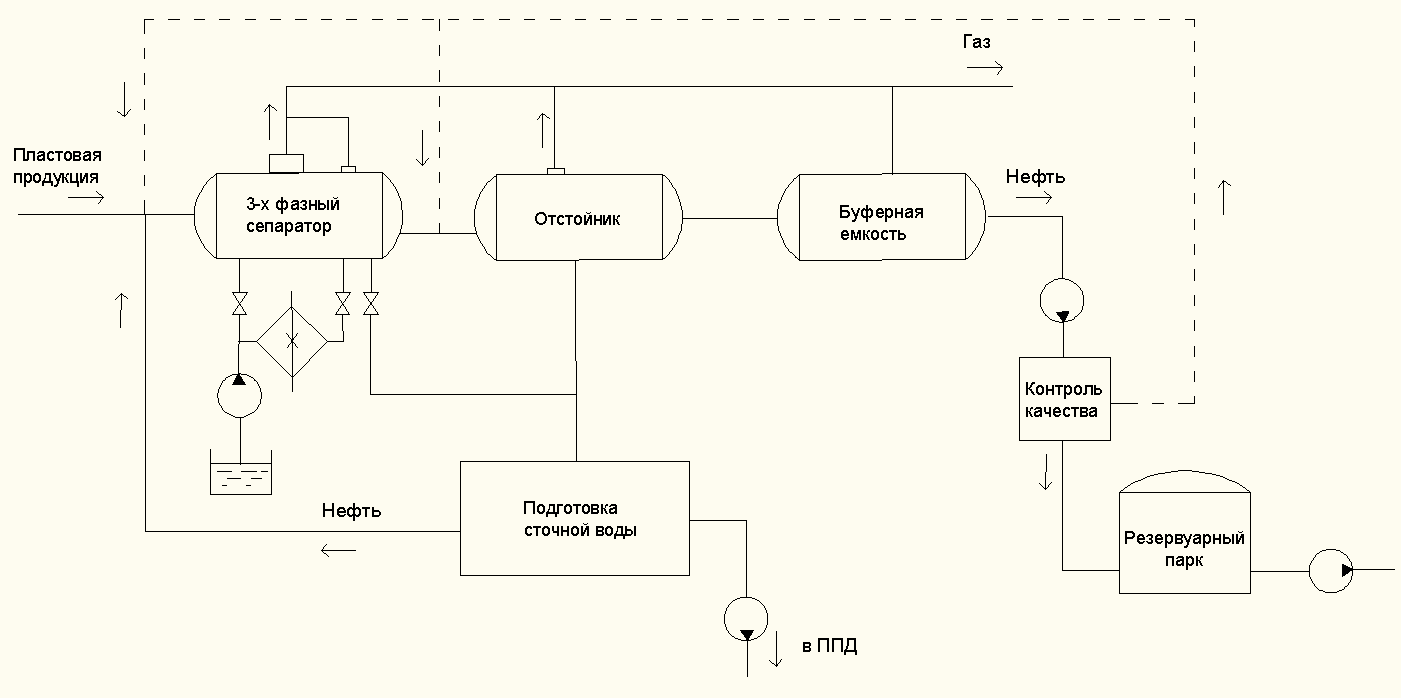

Обслуживание скважины, эксплуатируемой УСШН Скважинная штанговая насосная установка (УСШН) (рис. 1.1.) состоит из станка-качалки 1, оборудования устья 2, колонны НКТ 3, подвешенных на планшайбе, колонны насосных штанг 4, штангового насоса вставного 6 или невставного 7 типа. Вставной насос 6 крепится в трубах НКТ с помощью замковой опоры 5. Скважинный насос спускается под уровень жидкости. Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.  В России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ 26-16-6-76, НКТ - по ГОСТ 633-80, штанги - по ГОСТ 13877-80, скважинный насос и замковые опоры - по ГОСТ 26-16-06-86. В России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ 26-16-6-76, НКТ - по ГОСТ 633-80, штанги - по ГОСТ 13877-80, скважинный насос и замковые опоры - по ГОСТ 26-16-06-86.Рис. 1.1 Штанговая насосная установка Контроль за работой скважины осуществляется динамометрированием, замерами дебита жидкости, устьевых давлений, динамического уровня. Профилактический осмотр наземного оборудования осуществляется 1 раз в три дня. При осмотре работающего станка-качалки оператор ЦДНГ должен проверять: - наличие вибрации и необычных шумов - визуально и на слух. Определить, какие из частей станка-качалки предположительно являются их источниками. В случае необходимости остановить качалку; - уравновешенность по показаниям амперметра. Проводится после выхода скважины на режим и после изменения режима работы скважины (уравновешенность удовлетворительная, если разность между показаниями амперметра при ходе вверх и вниз не превышает ± 10% от полусуммы двух максимальных значений силы тока за цикл). Если С К работает в неуравновешенном режиме, то его останавливают и дают заявку в ПРЦЭО. После остановки СК (головка в нижнем положении, тормоз затянут) проверяют: - нагрев электродвигателя, редуктора (на ощупь); - состояние резьбовых соединений (простукиванием); - один раз в 7 дней уровень масла в редукторе (осмотром масломерного щупа); - натяжение клиновых ремней один раз в месяц (опробованием). В случае необходимости ремни заменить. Не допускается установка новых ремней из старых. После замены ремней при отсутствии центровки электродвигателя дать заявку в ПРЦЭО; - посадку кривошипов на тихоходном валу редуктора — визуально (кривошипы должны быть насажены до упора в проточки тихоходного вала). Шпонки должны выступать за торцы вала не более чем на 20 мм; - крепление контргрузов к кривошипам — визуально (не должно быть смещения при работе); - соединение кривошипа с нижней головкой шатуна — визуально со стороны редуктора (палец не должен проворачиваться относительно кривошипа); - центровку — визуально. При нарушении центровки дать заявку в ПРЦЭО; - канатную подвеску сальникового штока и устьевой сальник: при нижнем положении головки балансира расстояние между нижней траверсой подвески и устьевым сальником должно быть не менее 200 мм (визуально); - состояние каната — визуально (при обрыве проволок дать заявку в ПРЦЭО); - утечки нефти через сальник. При наличии утечек подтянуть или заменить сальник; - состояние крепления каната и штока в подвеске — визуально. Во всех случаях явных поломок сообщить мастеру. На каждой скважине канатная подвеска должна быть оборудована двумя траверсами - верхней и нижней. Запрещается эксплуатировать скважину при: - утечках через резьбовые соединения и сальниковые уплотнения; - отсутствии или неисправности ограждения СК; - посторонних шумах в редукторе или электродвигателе; - неисправности станции управления; - затянутых нижних сальниках; - понижении уровня масла в редукторе ниже допустимой отметки; - неуравновешенном станке-качалке; - неплавном движении полированного штока; - неотцентрированном СК; - отсутствии видимого заземления корпусов электродвигателя и станции управления; - повышении вибрации электродвигателя. Обслуживание скважины, эксплуатируемой УЭЦН УЭЦН – установка электроцентробежного насоса, она же бесштанговый насос, она же ESP. По большому счету это обычный насосный агрегат. Необычного в нем то, что он тонкий (самый распространенный помещается в скважину с внутренним диаметром 123 мм), длинный (есть установки по 70 метров длиной) и работает в таких условиях, в которых более- менее сложный механизм вообще не должен существовать. Во время эксплуатации УЭЦН необходимо вести систематический контроль за состоянием всех электрических приборов, аппаратов и наземного оборудования. Контроль за состоянием электрооборудования ЭЦН, а также за работоспособностью ЭЦН осуществляется специалистом по обслуживанию таких установок. В межремонтный период работы установки производится профилактический осмотр не реже чем через три месяца. При производстве профилактических работ осуществляется: -проверки состояния и подтяжка болтовых соединений, обращая особое внимание на затяжку болтовых соединений токоведущих цепей, так как искрение и нагрев при слабой затяжке могут вызвать перебой в работе блока управления; -проверка целостности и очистка всех изоляционных деталей; -зачистка контактных поверхностей, не имеющих гальванопокрытия протираются бензином с последующей смазкой техническим вазелином. После производства профилактических работ необходимо проверить функционирование защитных цепей установки. Ежедневный осмотр за работоспособностью установки ЭЦН производится оператором по добыче нефти и газа. При этом оператор по добыче должен: - произвести внешний осмотр УЭЦН, на целостность всех входящих в него оборудований (токопроводящего кабеля, станции управления питающего трансформатора); - снимаются показания приборов на панели управления. ШГС (нагрузка по показанию амперметра, напряжение в питающей сети, сопротивление изоляции, срабатывание элементов защиты), все изменения параметров по этим контрольным приборам передаются специалисту по обслуживанию ЭЦН и диспетчеру. Своевременное принятие соответствующих мер по устранению этих неисправностей позволяет увеличить межремонтный ресурс работы ЭЦН; - контроль за работой установки путем опрессовки, когда преднамеренно поднимается давление. При исправной работе ЭЦН в зависимости от типа установки, при правильной фазировке поднятия давления до определенного давления производится за определенный промежуток времени. Контроль за работой ЭЦН можно также осуществлять путем снятия замеров - это один из главных факторов стабильной работы ЭЦН. По изменению нагрузки можно судить о запарафиненности труб НКТ или же об уменьшении КПД насоса из-за попадания песка через сетчатый фильтр, уменьшение нагрузки - первый признак негерметичности в трубах НКТ или пропуска части жидкости через перепускной клапан устьевой арматуры. Комплексный подход при анализе изменения нагрузки, нестабильности дебита, прослеживание динамического и статических уровней позволяет своевременно планировать вид ремонтных работ. При уменьшении динамического уровня с работающей установкой до минимальных критических значений производится переключение работы ЭЦН на соответствующий режим, поддерживающий безопасный для работы ЭЦН динамический уровень. Оператор по добыче нефти и газа также должен знать основные характеристики обслуживаемых ЭЦН, уметь производить пуск и остановку установки. При обслуживании скважин оборудованных погружными электроцентробежными насосами (ЭЦН), операторам по добыче нефти и газа разрешается производить только пуск и остановку УЭЦН, а также переводить их на автоматическую работу. Открывать дверку станции управления и окно трансформатора запрещается. Производить ремонтные и наладочные работы УЭЦН, станции управления, автотрансформаторов и пусковых устройств разрешается только электромонтерам сервисной организации по обслуживанию УЭЦН. При опробовании электродвигателя погружного насоса на устье скважины прикасаться к кабелю запрещается. Оператор по добыче нефти и газа обязан вести контроль за герметичностью сальникового уплотнения на арматуре, за состоянием укладки кабеля от устья скважины до станции управления и заземления станции управления и брони кабеля. При обслуживании поглощающих скважин оператор по добыче нефти и газа обязан проверять исправность запорной арматуры состояние сварных швов, изоляции трубопроводов, обваловки скважины. На устьевой арматуре поглощающих скважин не должно быть каких-либо пропусков через фланцевые соединения и задвижки. На всех фланцах, не имеющих металлических уплотнительных колец, должны устанавливаться защитные кожухи. При открытии задвижек следует убедиться в прочности крепления втулок на сальниках. Ремонтные работы в котлованах и колодцах не зависимо от их назначения, оператор по добыче нефти и газа должен выполнять при соблюдении следующих требований: 1. Перед работой котлованы или колодцы проветрить; 2. Перед сварочной работой провести замер газовоздушной среды на отсутствие взрывоопасной концентрации; 3. Проверить исправность шлангового противогаза, спасательного пояса, сигнально-спасательной веревки, наличие первичных средств пожаротушения. Длина шланга противогаза должна превышать глубину колодца не менее, чем на два метра; 4. Работы в котлованах и колодцах глубиной более одного метра, производить бригадой в составе не менее 3-х человек при наличии оформленного наряд-допуска; 5. Спускающийся в котлован или колодец по лестнице должен надеть шланговый противогаз и предохранительный пояс с веревкой. До спуска необходимо отработать условные сигналы, которые будет подавать работающий в котловане; Обслуживание установок сбора и учета пластовой продукции Пластовая продукция, поступающая из эксплуатационных скважин, представляет собой многофазную смесь, включающую нефть, газ, пластовую воду, соли, смолы, и механические примеси. Состав пластовой продукции неоднороден, как для объекта разработки, так и в рамках одного объекта, вследствие изменения состава пластовой продукции с течением времени. Для получения товарной нефти вся продукция скважин проходит следующие технологические операции. Сбор пластовой продукции. Сбор продукции предполагает выбор установок, для замера дебита эксплуатационных скважин, их технических характеристик, места расположения установок и количество прикрепленных к ним скважин. Транспорт пластовой продукции. Транспортировка добытой пластовой продукции сопряжена с выбором трассы, расчетом трубопроводной системы, выбором технологического оборудования дожимных насосных станций (ДНС) и определением требуемых технических характеристик этого оборудования. Подготовка нефти. Подготовка нефти включает ряд технологических процессов, направленных на отделение нефти от воды, газа, механических примесей и солей. В систему сбора продукция скважин поступает в виде водонефтяной эмульсии, для разделения которой необходима подача специальных химреагентов – деэмульгаторов. Процесс разделения продукции может быть совмещен с транспортом, при этом деэмульгатор вводится в продукцию на групповых замерных установках (ГЗУ). В процессе движения происходит разделение эмульсии на нефть и воду, на ДНС вода и газ удаляются, а частично дегазированная и обезвоженная нефть транспортируется в пункт подготовки нефти и газа. Отделенная вода поступает по соответствующим трубопроводам на пункт подготовки воды и далее в систему поддержания пластового давления (ППД), а попутный газ в в систему сбора и подготовки газа. Доведение нефти до товарной кондиции осуществляется в цехе подготовки и перекачки нефти (ЦППН). Основным способом подготовки нефти является термохимическое отстаивание, в процессе которого продукция нагревается до температуры 70- 900С, в неё вводится деэмульгатор и она проходит несколько ступеней сепарации. Учитывая многообразие свойств пластовой продукции, система подготовки нефти и применяемое технологическое оборудование для различных объектов разработки могут существенно отличаться. Схемы технологических цепей системы подготовки нефти приведены на рис.1,2.  Р  ис. 1.2 (а) Схема системы подготовки нефти при низкой минерализации пластовой жидкости. Рис. 1.2 (б) Схема системы подготовки нефти при высокой минерализации пластовой жидкости. Обслуживание фонтанной арматуры и трубопроводной арматуры В процессе работы фонтанной арматуры при необходимости замеряют температуру проходящей среды. Температуру замеряют с помощью термометров через термокарман. В фонтанной арматуре чаще всего используют шиберные задвижки и пробковые краны. К  В процессе эксплуатации фонтанной арматуры с прямоточными задвижками требуется через каждые 20 открытий — закрытий, но не реже одного раза в три месяца, через клапан набивать корпус смазкой. Марка смазки указывается в нормативно-технической документации. Заполнение корпуса смазкой не дает возможности оседать различным механическим примесям, а также скапливаться агрессивной жидкости. Герметичность затвора прямоточной задвижки повышается за счет применения уплотнительной смазки, которая автоматически подается к поверхности затвора за счет давления среды в корпусе задвижки. Раз в два-три месяца необходимо смазывать подшипники шпинделя. Марка смазки указывается в нормативно-технической документации. В фонтанной арматуре с крановыми запорными устройствами после установки на скважине необходимо провести дополнительную набивку уплотнительной смазкой всех кранов и проверить краны на плавность работы затвора. Смазка набивается масленкой, которая ввинчивается в резьбовое отверстие шпинделя вместо вывинченного нажимного болта. Кран в момент набивки смазки должен быть или полностью открыт, или полностью закрыт. Допускается проводить поднабивку смазки при помощи нажимного болта. Однако это менее удобно и требует больших затрат времени. После заполнения крана смазкой нажимной болт необходимо поставить в исходное положение. Рекомендуется завернуть его на половину длины, чтобы в процессе эксплуатации продавливать смазку на уплотнительные поверхности вращением нажимного болта на 5-6 оборотов. Регулярная подача смазки на уплотнительные поверхности крана обеспечит постоянную герметичность затвора. Если давление среды в скважине близко к рабочему давлению крана (14 МПа), то смазку рекомендуется подавать при помощи нажимного болта после 3-5 перекрытий затвора. Необходимо обязательно проводить поднабивку смазки после депарафинизации скважин паром и после других технологических операций, проводимых при давлениях, близких к рабочему. Для надежной работы затвора необходимо регулярно проверять наличие смазки в системе крана и по мере необходимости, но не реже одного раза в три месяца, проводить поднабивку смазки масленкой. Смазку необходимо подавать в масленку до тех пор, пока подача смазки не станет затруднительной. Если кран разбирался, то при сборке необходимо установить зазор между уплотнительными поверхностями корпуса и пробки в соответствии с требованиями нормативно-технической документации. Для этой цели уплотнительные поверхности как корпуса, так и пробки должны быть очищены от старой смазки, протерты досуха чистой тряпкой и промыты в керосиновой ванне. Полость над пробкой должна быть заполнена смазкой, а уплотнительная поверхность пробки вновь смазана тонким слоем уплотнительной смазки. Только после этого пробка может быть поставлена на место. По окончании сборки крана регулировочный винт необходимо затянуть до отказа, а потом ослабить на 1/8 оборота. Это обеспечит нормальный эксплуатационный зазор между уплотнительными поверхностями корпуса и пробки. После установки зазора между корпусом и пробкой кран заполняют смазкой. При заклинивании пробки надо отвинтить регулировочный винт на один-два оборота, а затем добавлять масленкой в кран смазку и завинчивать нажимной болт в шпиндель до тех пор, пока пробка не освободится от заклинивания. После ликвидации заклинивания требуется завинтить регулировочный винт. Фонтанную арматуру, находившуюся до установки в эксплуатации на другой скважине, необходимо очистить от грязи, промыть и проверить, а если требуется, то провести ремонт с обязательным последующим гидроиспытанием. Ремонт задвижки или пробкового крана включает: разборку и промывку деталей в керосиновой ванне, замер деталей и их отбраковку, ремонт изношенных деталей и изготовление новых, сборку и гидроиспытание. Этот порядок сохраняется при ремонте задвижек всех диаметров и типов. В процессе разборки и сборки применяют разнообразный слесарный инструмент и необходимые приспособления. Технологические операции в процессе ремонта в основном сводятся к ликвидации раковин наплавкой с последующей механической обработкой, к исправлению резьбы, шабровке уплотнительных поверхностей и др. Под термином «трубопроводная арматура» понимают устройства, устанавливаемые на трубопроводах, сосудах или аппаратах и предназначенные для управления (отключение, регулирование, смешение) потоками рабочих сред путем изменения площади проходного сечения. Трубопроводную арматуру можно классифицировать по следующим основным признакам. 1)по области применения: –промышленная трубопроводная арматура общего назначения. Она изготавливается серийно, ей оснащаются водоводы, паропроводы и системы отопления. Используется обычно при невысоких исредних температурах и давлениях; –промышленная трубопроводная арматура для особых условий работы. Предназначается для эксплуатации при высоких и низких температурах, высоких давлениях, с коррозионными, токсичными и абразивными средами. К такой арматуре относится, например, криогенная, коррозионностойкая, арматура для абразивных суспензий и сыпучих материалов; –сантехническая арматура. Ею оснащаются различные бытовые устройства; 2)по функциональному назначению: –запорная арматура. Предназначается для полного перекрытия и пуска рабочей среды в трубопроводе. По количеству применяемых единиц она составляет около 80 % от всей арматуры; – регулирующая арматура. Предназначается для регулирования параметров рабочей среды. Сюда можно отнести регуляторы давления, уровня, дросселирующие устройства; – распределительно-смесительная. Предназначается для распределения рабочей среды по направлениям или для смешения потоков. Например, трехходовой кран; – предохранительная. Предназначается для автоматической защиты оборудования от недопустимого давления. Сюда относятся предохранительные клапаны, мембранные разрывные устройства и перепускные клапаны; – фазоразделительная арматура. Предназначается для автоматического разделения рабочих сред (жидкой и газообразной). Сюда относятся конденсатоотводчики и маслоотделители; 3) по конструктивным типам (по конструкции): –задвижка – трубопроводная арматура, в которой запирающий элемент, например клин, перемещается возвратно-поступательно перпендикулярно направлению потока рабочей среды; –вентиль – трубопроводная арматура, в которой запирающий или регулирующий элемент (рабочий орган) перемещается возврат- но-поступательно параллельно оси рабочей среды; –кран – трубопроводная арматура, в которой рабочий орган вращается вокруг своей оси, перпендикулярной к направлению потока рабочей среды; –затвор – трубопроводная арматура, в которой запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной к оси трубопровода; 4) в зависимости от давления рабочей среды: –вакуумная (давление среды ниже 0,1 МПа абс.); –низкого давления от 0 до 1,6 МПа изб.; –среднего давления от 1,6 до 6,4 МПа; –высокого давления от 6,4 до 100 МПа; –сверхвысокого свыше 100 МПа; 5) по температурному режиму: –криогенная (рабочая температура ниже минус 1530С); –для холодильной техники (от – 153 до – 700С; –для пониженных температур (от – 70 до –300С); –для средних температур (до 4350С); –для высоких температур (до 6000С); –жаропрочная (свыше 6000С); 6)по способу присоединения к трубопроводу: –муфтовая – присоединяется к трубопроводу с помощью муфт. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм, предназначенную для транспортирования негорючих инейтральных сред; –арматура под приварку, которая присоединяется к трубопроводу с помощью сварки; –фланцевая – присоединяется к трубопроводу или емкости с помощью фланцев; –цапковая – присоединяется к трубопроводу или емкости на наружной резьбе; 7)по способу герметизации: –сальниковая. Герметизация штока или шпинделя относительно внешней среды обеспечивается эластичным элементом, который находится в контакте с подвижным штоком или шпинделем; – мембранная. В качестве рабочего органа используется мембрана, которая выполняет функции уплотнения корпусных деталей и неподвижных элементов относительно внешней среды; – сильфонная. Для герметизации подвижных частей (шток, шпиндель) относительно внешней среды используется сильфон, который является также силовым элементом конструкции; 8) по роду привода: –арматура с ручным приводом; –арматура, имеющая привод (электрический, гидравлический, пневматический); –арматура с автоматическим управлением. Управление затвором происходит под непосредственным воздействием рабочей среды (без участия оператора) либо по сигналу, поступающему по команде АСУ. Основными параметрами трубопроводной арматуры являются: –условный диаметр (условный проход); –условное давление. Условный диаметр или условный проход (Dу) трубопроводной арматуры – это номинальный внутренний диаметр, присоединяемого к арматуре трубопровода. Иначе говоря, условный диаметр – это параметр, характеризующий внутренний диаметр трубопровода, но не всегда совпадающий с ним. Например, для трубы Ø108×4 мм, имеющей условный диаметр 100 мм, внутренний диаметр равен условному. Однако такая стандартная труба может иметь различную толщину стенки – 6, 8 мм и т.д., поэтому для трубы Ø108×6 мм, например, внутренний диаметр, будет уже меньше условного. Условное давление – величина, характеризующая пригодность данного элемента (вентиль, задвижка, кран и т.п.) для данного давления. При температуре до 2000С условное давление равно рабочему. При более высокой температуре рабочее давление при различной температурерабочей среды следует определять по ГОСТ 356 – 80. Обслуживание нагнетательной скважины Нагнетательная нефтяная скважина – специализированная скважина, предназначенная для выполнения функции закачки любого рода газа, жидкости, воздуха или теплоносителя в продуктивный для поддержки производительности пластов. Ключевая задача подобного типа скважин – это замена коллекторного флюида. Исследование нагнетательных скважин позволило активно использовать их в нефтедобывающей промышленности. Устройство нагнетательной скважины для добычи нефти разработано таким образом, чтобы нагнетать воду или газ в: газовую шапку, то есть законтурные области залежей нефти посредством использования методологий поддержания нужного уровня давления; по всей площади месторождения. Обычно этому способу отдают предпочтение при вторичных методах нефтедобычи. Эксплуатация нагнетательных скважин осуществляется в большей степени при разработке нефтяных месторождений, в меньшей – нефтегазовых и газоконденсатных. Исследования нагнетательных нефтяных скважин показали их выгодные стороны относительно других типов скважин: возможность поддержания нужного уровня пластового давления; возможность регулировать и самостоятельно задавать темп отбора полезных ископаемых; подача рабочих агентов в пласты нефтяных месторождений, что позволяет более качественно и полно вытеснять нефть, а также обеспечивающих внутрипластовое горение. Нагнетательные скважины нашли свое применение не только в сфере нефтедобычи, но и в сегменте хранения полезных ископаемых, а также осушении обводненных месторождений. Конструкция нагнетательной скважины нефтяной подбирается исходя из предназначения, задач, которые ставятся перед оборудованием, прогнозируемой глубины и прочих технических параметров. Основной технический параметр и рабочая характеристика – приемистость нефтяной скважины. Контроль работы оборудования нагнетательного типа, а также его техническое состояние выполняется согласно методикам шумометрии, термометрии, расходометрии и прочих. Подготовка эксплуатационной скважин к капитальному и подземному ремонтам Различают два вида ремонта скважин - наземный и подземный. Наземный ремонт связан с восстановлением работоспособности оборудования, находящегося на устье скважины трубопроводов, станков-качалок, запорной арматуры, электрической аппаратуры и т.д. Подземный ремонт включает работы, направленные на устранение неисправностей в оборудовании, спущенном в скважину, также восстановление или увеличение дебита скважины. Подземный ремонт связан с подъемом оборудования из скважины. По сложности выполняемых операций подземный ремонт подразделяется на текущий и капитальный. Подземный ремонт является одним из производственных процессов разработки месторождений и в зависимости от сложности и трудоемкости условно подразделяют на текущий и капитальный. Текущий ремонт - комплекс работ по исправлению или изменению режима работы внутрискважинного и устьевого оборудования, поддержанию скважины в работоспособном состоянии. Основной объем операций текущего ремонта осуществляется по заранее составленному графику с учетом способа эксплуатации, технических характеристик используемого оборудования, состояния скважины, свойств эксплуатируемого объекта. Основные виды работ: - ревизия и частичная или полная замена скважинного оборудования; - оптимизация режимов эксплуатации; - очистка и промывка забоя скважины; - выполнение запланированных геологических и технологических мероприятий. Капитальный подземный ремонт скважины объединяет все виды работ, требующие длительного времени, больших физических усилий, привлечения многочисленной разнофункциональной техники. Это - работы, связанные с ликвидацией сложных аварий, как со спущенным в скважину оборудованием, так и с самой скважиной, работы по переводу скважины с одного объекта эксплуатации на другой, работы по ограничению или ликвидации водопритока, увеличению толщины эксплуатируемого материала, воздействие на пласт, зарезка нового ствола и другие. Виды работ, выполняемые капитальным ремонтом можно сгруппировать по следующим направлениям: - охрана недр и окружающей среды; - изоляционные работы по перекрытию и ограничению путей поступления воды в продукцию скважины; - воздействие на продуктивные пласты; - восстановление и ликвидация аварий в стволе скважины. Основанием для рассмотрения вопроса необходимости капитального ремонта каждой конкретной скважины является аварийное состояние, наличие аномалий в величинах добычи продукции и содержания в ней воды, загрязнение окружающей природной среды, выполнение скважиной своего назначения. В первом случае должно быть принято решение «ремонт» или «ликвидация», во втором - ремонт или эксплуатация при аномальных показателях, в третьем - обязательная ликвидация источников загрязнения, в четвертом - ликвидация. Характерной особенностью подземного ремонта скважин является то, что при различных его назначениях, продолжительности и сложности в большинстве случаев выполняются одни и те же операции с использованием одних и тех же специальных машин и инструментов. Технологический процесс подземного ремонта скважин можно разделить на три основных этапа: 1) подготовительные работы: 2) спускоподъемные операции и собственно ремонт; 3) освоение скважины после ремонта. Первый технологический этап ремонта - подготовительные работы - состоит из двух частей: - собственно подготовки скважины к ремонту; - подготовка оборудования и инструмента для проведения ремонта. К первой группе относятся работы, связанные с предупреждением проявлений воды, нефти и газа в процессе ремонта. Скважину считают подготовленной к ремонту, если созданы условия для проведения в ней всех необходимых операций при соблюдении охраны труда, исключения загрязнения окружающей среды и потерь продукции. Одной из технологий подготовки является глушение скважины, заключающееся в замене скважинной жидкости на жидкость глушения, плотность которой обеспечивает создание необходимого противодавления на эксплуатируемый объект. Глушение скважины нежелательный процесс, так как жидкость глушения в сочетании с репрессией на пласт может оказывать отрицательное влияние на его коллекторские свойства. Более рациональный способ подготовки скважин к ремонту по сравнению с глушением - установка в скважине выше эксплуатационного объекта клапанов-отсекателей или оснащение устья скважины специальным оборудованием для производства спускоподъемных операций под давлением. Вторая часть подготовительных работ заключается в доставке и развертывании на устье скважины необходимого оборудования, обеспечении инструментом, материалами и приспособлениями, демонтажем оборудования после проведенных работ и пр. Большинство технологий ремонта осуществляется с применением спускоподъемных операций, поэтому спуск и подъем колонны труб рассматривается как самостоятельная группа операций. Их выполняют комплексом грузоподъемного оборудования, включающего вышку с оснасткой, инструмент и средства механизации для захвата, поддержания труб, а также операций с резьбовыми соединениями. Грузоподъемное оборудование смонтировано на транспортной базе. Для технологических операций предназначено специальное наземное и подземное оборудование. Основное наземное оборудование - насосные агрегаты для нагнетания жидкостей в скважину, установки для производства пара, оборудование для герметизации устья скважины, агрегаты для исследования скважин. Подземное - пакеры, якори, захватные устройства для извлечения труб, канатов, инструменты для очистки забоя и стенок скважины, инструменты для разрушения металла в скважине, создания дополнительных работ используются специальные технические и транспортные средства. Освоение заключается в создании в заглушенной скважине условий для притока жидкости и газа из пласта к забою после ремонта. Канатные технологии основаны на использовании каната для спуска на забой или заданный интервал скважины приборов, приспособлений, устройств, контейнеров, с соответствующими материалами. Технологии с использованием гибких труб заключается в разматывании и наматывании на барабан, размещенный на площадке транспортного средства, непрерывной гибкой колонны. На устье скважины размещается специальный механизм, принудительно заталкивающий гибкую колонну при одновременном ее распрямлении. На оси барабана установлен вертлюг, соединенный с внешним неподвижным концом гибкой колонны, что позволяет подавать в трубы жидкость в процессе вращения барабана. На спускаемом конце гибкой колонны может быть укреплен необходимый инструмент или приспособление для проведения технологической операции. Длинномерная гибкая труба отличается от насосно-компрессорных труб материалом и отсутствием соединительных муфт. Технологии ремонта предусматривают спуск гибкой колонны в обсадные трубы, в трубы насосно-компрессорных труб, в межтрубное пространство в скважине между обсадной и подъемной колонной труб. От традиционных методов ремонта скважин колтюбинговые технологии отличает упрощение процесса работы при избыточном давлении в стволе скважины, оперативное свертывание и развертывание установок, возможность работы в межколонном пространстве, исключение спускоподъемных операций при некоторых видах ремонта. Прием скважин в эксплуатацию после ремонта Порядок сдачи скважин в эксплуатацию Порядок приемки скважин оборудованных УШГН, после подземного ремонта. 1) При запуске скважины производится опрессовка насосом и определяется подача жидкости с составлением соответствующего акта на опрессовку скважины и отражением сведений о наличии опрессовки и подачи в наряд-задании на ПРС. 2) При запуске обязательно производится динамометрирование для определения работоспособности УШГН. 3) Если опрессовка отсутствует (допускается падение давления с 40 атм до 35 атм за 5мин), технолог по динамограмме определяет причину неэффективной работы насоса. При необходимости бригада ПРС после запуска проводит промывку насоса. При отрицательном результате технолог ЦДНГ принимает решение о подъеме УШГН для определения причин отказа. 4) Бригада ПРС заполняет соответствующие графы гарантийного паспорта ШГН. 5)Основанием для сдачи скважины и переезда бригады на следующую скважину является наличие опрессовки, подачи и нормальная работа насоса по динамограмме. 6)По истечении 48 часов с момента опробования (наличие номинальной подачи насоса, герметичности колонны НКТ, герметичности устьевого оборудования) для скважин оборудованных УЭЦН или штанговыми насосами НСН (НСВ)-57,44,38 и через 72 часа для насосов НСН (НСВ)-29,32 при подписанном мастером ЦДНГ акте о приеме территории, независимо от выхода скважины на режим, технолог и начальник ЦДНГ в течении 1 суток подписывают акт на текущий ремонт. При отказе в приеме скважины из ремонта начальник ЦДНГ выдает письменный мотивированный отказ. Причины отказа после повторного ремонта скважины определяются комиссией по результатам расследования. Оплата повторного ремонта производится на основании закрытия гарантийного паспорта ШГН. Устройство и принцип действия БГ Блок гребенки предназначен для распределения и измерения давления и расхода воды, подаваемой от водоводов кустовых насосных станций к нагнетательным скважинам в системах поддержания пластового давления на нефтяных месторождениях. Рабочей средой служит вода (речная, сеноманская, подтоварная),неагрессивная к нержавеющим сталям. Блок БГ предназначен для распределения, измерения расхода и давления воды, закачиваемой в нагнетательные скважины системы поддержания пластового давления (ППД). В помещении блока размещены: технологическое оборудование; отопление; освещение. На каждом напорном водоотводе установлены счетчики воды. Блок состоит из основания и каркаса, закрытого снаружи трехслойными панелями с утеплением. |