Шпорки по реконструкции. Оценка технического состояния конструкций

Скачать 2.34 Mb. Скачать 2.34 Mb.

|

|

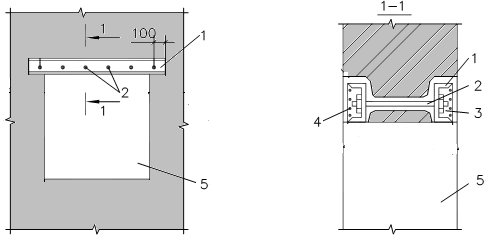

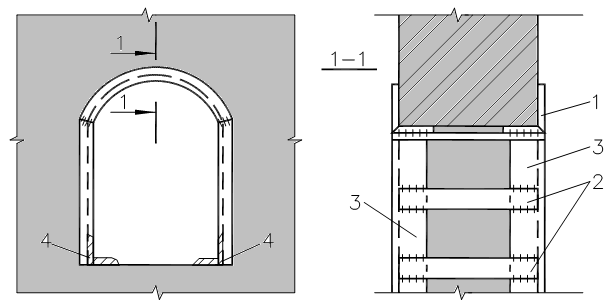

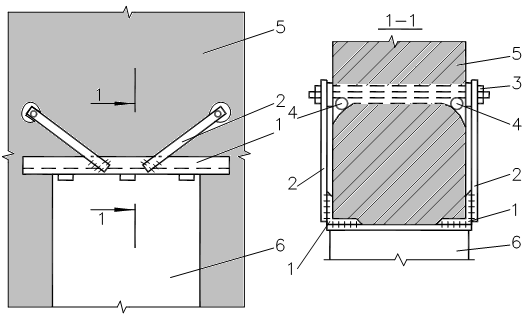

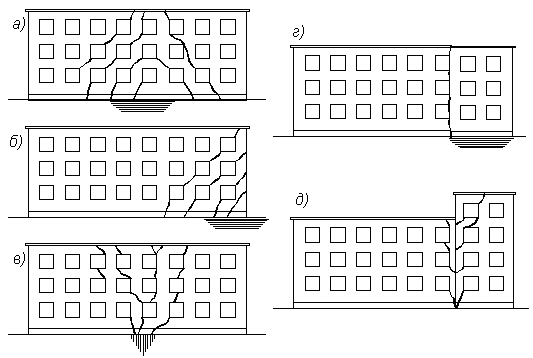

15. Устройство оконных и дверных проемов в существующей кладке. Работы по замене брусковых перемычек начинают с установки временных креплений. Борозды (штрабы) пробивают с двух сторон перемычки поочередно. Высота и ширина борозд должна соответствовать высоте и ширине заменяемой перемычки и иметь зазор порядка 40...60 мм для плотной заклинки вновь подведенных элементов с существующей кладкой. Пробивка начинается с наиболее ослабленных мест старой перемычки. До монтажа стальных заменяющих балок из профильной стали (уголков, швеллеров) последние обворачивают сетками. При монтаже балок обеспечивается тщательное заполнение раствором марки не ниже М100 зазоров между кирпичной кладкой и устанавливаемой конструкцией. После заполнения раствором стальные балки стягивают болтами. Шаг стяжных болтов принимают не более 500 мм при пролетах не более 2400 мм и не более 800 мм при пролетах более 2400 мм. Расстояние от торцов профиля до стяжного болта принимается не менее 100 мм. Аналогичный метод применяется и при устройстве новых проемов в существующих стенах (рис. 14.14). Р  ис. 14.14. Устройство нового проема в существующих стенах: 1 – швеллер, ис. 14.14. Устройство нового проема в существующих стенах: 1 – швеллер, 2 – стяжные болты, 3 – раствор, 4 – стальная сетка, 5 – устраиваемый проем Номер профиля швеллера стальных перемычек для конкретной ширины проема при различных толщинах стен указан в табл. 14.2. После монтажа элементов перемычки и твердения раствора осуществляется пробивка проемов под перемычками. При наличии в перемычках дефектов и повреждений для повышения их прочности применяются стальные накладки, представляющие собой упругую опору для элементов (рис. 14.15, 14.16). Накладки выполняют из профильной стали уголкового или швеллерного профиля. Связь профилей между собой осуществляют планками из полосовой стали. Рис. 14.15. Усиление плоских перемычек накладками: 1 – продольные уголки, 2 – поперечные планки, 3 – торцевые уголки, 4 – проем Р  ис. 14.16. Усиление арочной перемычки: 1 – накладки усиления ис. 14.16. Усиление арочной перемычки: 1 – накладки усиления арочной перемычки, 2 – планка, 3 – вертикальный уголок, 4 – опорный уголок Усиление уголками осуществляется с двух сторон поврежденной перемычки на цементном растворе марки не ниже М100. Для этого расчищают горизонтальный шов на глубину до 70 мм в опорных частях перемычек. Зазоры между уголками и перемычкой не допускаются. У торцов перемычки пробивают отверстия для установки отрезков уголков или полосы на всю толщину стены с одного, затем с другого торца. Уголки (полосы) приваривают к торцам продольных уголков. По длине уголки соединяют планками с шагом не более толщины стены и не более 500 мм. Соединительные планки можно заменять сетками, приваренными к нижней грани уголков. Размеры уголков определяются расчетом. При недостаточной высоте полки уголков и большой ширине проема рекомендуется устанавливать подвески в виде наклонных планок из полосовой стали, толщиной 4 мм и более или круглой стали диаметром 10…16 мм с концевыми анкерами в верхней части стены над простенками. Внизу подвески привариваются к продольным уголкам каркаса (рис. 14.17). Р  ис. 14.17. Усиление плоских перемычек с использованием подвесок: ис. 14.17. Усиление плоских перемычек с использованием подвесок: 1 – накладки усиления, 2 – подвески из полосовой стали, 3 – отверстия под подвески, 4 – опорная подкладка, 5 – болт, 6 – существующий проем Усиление перемычек может осуществляться путем уменьшения ширины проема за счет устройства дополнительных рядов кладок со стороны проема с обязательной перевязкой старой и новой кладки. 16. Оценка технического состояния каменной кладки. Причины образования трещин в здании. Фактическое техническое состояние каменных и армокаменных конструкций зданий и сооружений (аналогично выше рассмотренным железобетонным конструкциям) устанавливается в результате их обследования, поверочных расчетов и натурного испытания. Дефекты и повреждения каменных и армокаменных конструкций, оказывающие влияние на их техническое состояние, появляются в результате следующих воздействий: механических (статических и динамических), коррозионных, температурно-влажностных, а также неравномерных осадок основания под фундаментами (по характеру расположения трещин в кирпичных стенах здания можно судить о причинах их возникновения, рис. 5.1). Р  ис. 5.1. Расположение трещин в кирпичной кладке стен и причины их возникновения: ис. 5.1. Расположение трещин в кирпичной кладке стен и причины их возникновения:а – слабый грунт под средней частью здания; б – то же у торца здания; в – твердый грунт под средней частью здания; г – просадка части здания; д – разные давления в подошве фундаментов при разнонагруженных стенах Дефекты и повреждения, характерные для каменных конструкций, принято классифицировать по следующим признакам:

Особенности обследования каменных конструкций Обследование каменных конструкций, также как и железобетонных, выполняется в два этапа: предварительное (визуальное) и детальное (инструментальное). Кроме этого производят отбор и лабораторное испытание образцов материала. На стадии предварительного обследования выявляют конструкции, находящиеся в предаварийном состоянии, принимают меры, предотвращающие обрушение. Инструментальное обследование производится однократно, если деформации, вызвавшие повреждения, прекратились, иначе организовывается длительное наблюдение с установкой маяков. Предаварийное состояние каменных и армокаменных конструкций характеризуется следующими признаками:

разрушение анкерных связей крепления стен к колоннам и перекрытиям (рис. 5.2, ж).16. Оценка технического состояния каменной кладки. Причины образования трещин в здании.При оценке технического состояния каменных конструкций необходимо установить:процент уменьшения сечения в месте повреждения;стрелу отклонения или выпучивания стен, столбов и колец;степень развития трещин и других деформаций в поврежденной зоне конструкций;качество кладки, ширину и глубину швов;влажностное состояние кирпичных наружных стен;физико-механические свойства кладки, камня и раствора. Основными внешними признаками отклонения или выпучивания стен являются смещение или выход из гнезд в каменных стенах концов балок междуэтажных перекрытий, то же стропил, обрешетки фонарей, крыши и т.п., а также наличие вертикальных трещин, отслоение наружных стен от внутренних поперечных в местах взаимного примыкания. Отклонение стен, даже самые незначительные, можно обнаружить по наличию трещин в штукатурке потолков около карнизов вдоль обследуемых стен. Протяженность таких трещин в уровне того или иного этажа показывает наличие отклонений стены в пределах того или иного участка ее длины вдоль здания. Установление величины отклонения, искривления или выпучивания стены производится путем непосредственного замера ширины трещин в штукатурке потолков или величины смещения балок в отношении гнезд в стенах или замером трещин в примыканиях отклонившихся наружных стен к поперечным, или путем провешивания таких стен обычным веском на шнуре или на тонкой проволоке. В особо ответственных случаях или при значительной трудности провешивания отклонение стен от вертикали может быть установлено теодолитом или другими геодезическими инструментами. Особенно тщательно следует осматривать каменные неоштукатуренные стены, так как трещины в них с поверхности малозаметны на глаз.При наличии штукатурки трещины обнаружить легче, но необходимо иметь в виду, что не всегда ширина и длина трещины в штукатурке соответствует размерам трещины в самой кладке. Чтобы установить действительные размеры трещин в кладке штукатурку следует отбивать. Фактическая толщина горизонтальных швов кладки устанавливается замером высоты 5-10 рядов кладки и соответствующим подсчетом средних значений. Если в среднем толщина горизонтальных швов превышает 12 мм, то кладка считается пониженной прочности, и необходимо вводить к допускаемым напряжениям по нормам коэффициент снижения. Прочность кирпича определяется по ГОСТ 24332-80. Определение прочностных характеристик раствора производится по рекомендациям разд. 6 настоящего Пособия и указаниям ГОСТ 5802-86. При повреждении кирпича под опорными участками перемычек и поворота конца перемычки от изгибающего момента, возникающего вследствие большого местного сжатия, могут образовываться сквозные наклонные трещины кирпичной кладки простенка, которые образуются, как правило, параллельно направлению действия сил от приложенных нагрузок. При обследовании армокаменных конструкций следует особое внимание уделить состоянию арматуры и защитного слоя цементного раствора для конструкций с расположением арматуры с наружной стороны кладки. Оценка степени коррозии арматуры и вида коррозии производится по указаниям п. 6.6 настоящего Пособия.Основные причины образования трещин в стенах дома:усадка здания после строительства в течение 1...1,5 лет;деформация фундаментов вследствие замерзания и неравномерного оттаивания грунтовых вод;

17. Усиление фундаментов путем устройства железобетонных обойм.

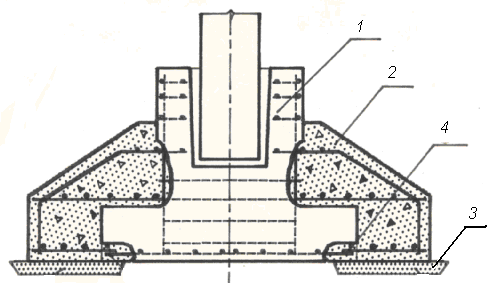

Примыкание обоймы к столбчатому фундаменту может производиться путем объединения в единый пространственный каркас арматуры обоймы с оголенной арматурой подошвы фундамента и подколонной его части (рис. 17.3). При этом арматура подколонной части оголяется по углам фундамента. Широкое распространение получило усиление фундаментов железобетонными обоймами, устраиваемыми без углубления фундамента, причем оно может быть выполнено как без увеличения подошвы, так и с ее уширением. Устройство обойм возможно как на всю высоту фундамента, так и на меньшую высоту. Перед устройством железобетонных обойм проводится подготовка поверхности старого фундамента. Для лучшего сцепления обоймы с фундаментом его поверхность обрабатывается с целью придания ей шероховатости. Для этого на поверхности фундамента с помощью перфоратора делают насечки или в просверленные шпуры вставляют анкерные стержни. В ленточных фундаментах противоположные стенки обоймы крепят друг к другу анкерами или поперечными балками. Монтаж арматуры выполняют после обработки поверхностей сопряжения. Установку опалубки осуществляют после монтажа арматурных каркасов. Опалубку подвешивают или крепят к арматуре усиления. Фундамент с помощью подкосов и рамы разгружают. Вокруг фундамента разрабатывают грунт ниже подошвы фундамента, размещают на дне выработки элементы уширения и упорные конструкции. Между элементами уширения и упорными конструкциями с обеих сторон устанавливают домкраты, с помощью которых одновременно навстречу друг другу задавливают элементы уширения под подошву фундамента. Задавливание элементов уширения производят статической нагрузкой на расстояние, меньшее ширины фундамента. После вдавливания элементов уширения домкраты снимают и выполняют обратную засыпку.  Рис. Уширение подошвы фундамента под колонну: 1 – существующий фундамент; 2 – наращивание части фундамента; 3 – щебеночно-песчаная подготовка; 4 – сварка 18. Характерные дефекты и повреждения элементов металлоконструкций. Дефекты и повреждения металлических конструкций, в основном, являются следствием отступления от правил производства работ при изготовлении, транспортировании и монтаже, а также правил технической эксплуатации или ошибок при проектировании. Характерными дефектами являются:

Характерными повреждениями,влияющими на прочность и устойчивость, эксплуатационную пригодность и долговечность являются:

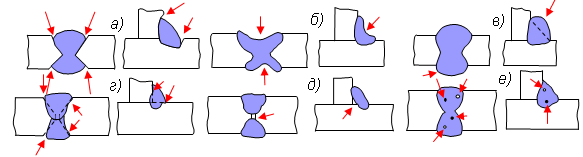

19. Характерные дефекты и повреждения соединений металлоконструкций. Качество сварных швов устанавливается визуальным осмотром и методом засверливания по оси шва сверлом диаметром большим ширины наружной поверхности шва. Для определения границ сварного шва поверхность засверливания обрабатывают 20 %-ным раствором азотной кислоты с последующим осмотром через лупу. Для контроля качества сварных соединений применяется специальное оборудование, которое позволяет просвечивать их рентгеновскими и γ-лучами, порошковая и магнитная дефектоскопия, а также магнитографический, радиографический, электромагнитный и ультразвуковой методы. Характерные дефекты сварных швов приведены на рис. 6.1. Р д  ис. 6.1. Дефекты сварных швов: а – подрезы, б – неполномерные швы, ис. 6.1. Дефекты сварных швов: а – подрезы, б – неполномерные швы, в – чрезмерное усиление валика, г – несплавление по кромке, д – непровары, е – шлаковые и газовые включения |