Шпорки по реконструкции. Оценка технического состояния конструкций

Скачать 2.34 Mb. Скачать 2.34 Mb.

|

|

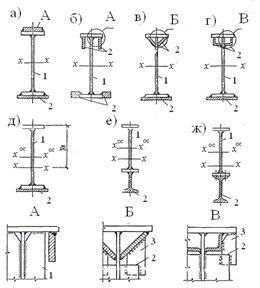

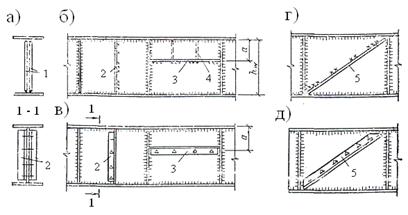

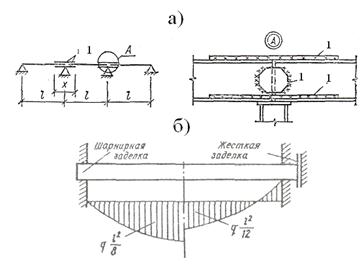

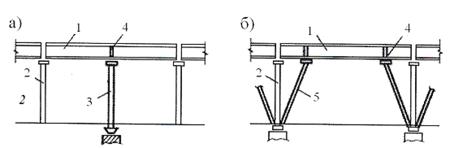

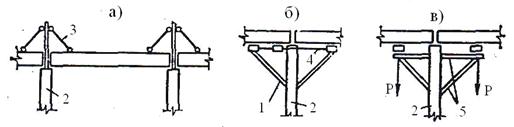

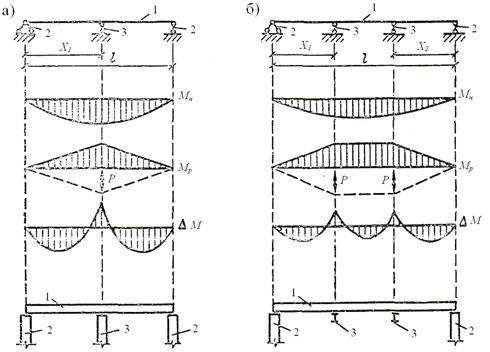

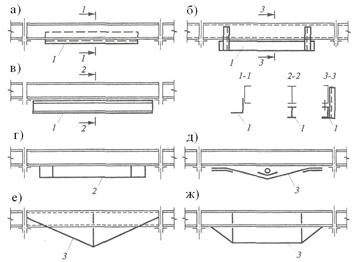

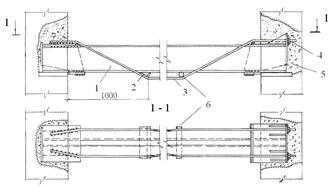

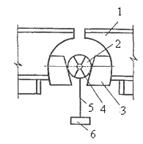

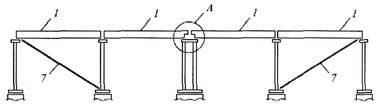

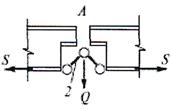

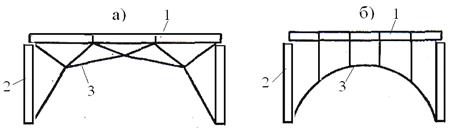

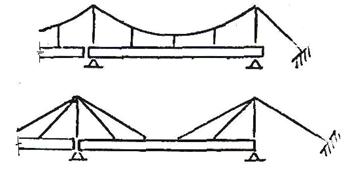

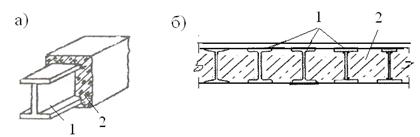

20. Коррозионные повреждения металлоконструкций Коррозионное разрушение металла является одной из существенных причин потери работоспособности и снижения долговечности металлических конструкций. Коррозией металлов называется окислительно-восстановительный процесс разрушения металлов и сплавов в результате химического или электрохимического взаимодействия с окружающей средой, происходящий на поверхности раздела фаз. Металлические конструкции подвержены в основном электрохимической коррозии, возникающей при соприкосновении металлов с электролитами. При оценке технического состояния конструкций, пораженных коррозией, необходимо прежде всего определить вид коррозии. Это дает возможность сузить интервал поиска основных причин коррозионного повреждения конструкций, более точно определить влияние коррозионного повреждения на несущую способность элементов конструкций, а также разработать наиболее обоснованные мероприятия по восстановлению несущей способности и защите конструкций от коррозии. По характеру поражения металла различают сплошную (общую) и локальную коррозию. Сплошная коррозия в свою очередь может быть равномерной и неравномерной в зависимости от глубины поражения на различных участках поверхности. Если при коррозии нарушается одна структурная составляющая сплава (графитизация чугуна) или один из компонентов сплава, то коррозию называют структурно-избирательной (рис. 2.1). С  плошная коррозия характерна для стали, алюминия, цинковых и алюминиевых защитных покрытий в любых средах, в которых коррозионная стойкость данного материала или металла покрытия недостаточна. Этот вид коррозии характеризуется относительно равномерным по всей поверхности постепенным проникновением вглубь металла, то есть уменьшением толщины сечения элемента или толщины защитного слоя металлического покрытия. Общей коррозии наиболее подвержены, как правило, поверхности в узких щелях, зазорах и на участках скопления пыли и влаги. плошная коррозия характерна для стали, алюминия, цинковых и алюминиевых защитных покрытий в любых средах, в которых коррозионная стойкость данного материала или металла покрытия недостаточна. Этот вид коррозии характеризуется относительно равномерным по всей поверхности постепенным проникновением вглубь металла, то есть уменьшением толщины сечения элемента или толщины защитного слоя металлического покрытия. Общей коррозии наиболее подвержены, как правило, поверхности в узких щелях, зазорах и на участках скопления пыли и влаги.При локальной коррозии разрушение сосредоточивается на отдельных участках поверхности, и в зависимости от размера поражений различают коррозию пятнами (d > h), язвенную (d = h) и питтинговую, или точечную (d < h). Наиболее опасны межкристаллитная и транскристаллитная коррозии (рис. 2.1,з, и). Первая проходит по наименее стойким границам зерен, не затрагивая зерен металла. Вторая — рассекает зерна металла, проходя через них трещиной. Основным фактором, влияющим на развитие коррозии, служит атмосферная среда. Показателями, определяющими степень агрессивности среды, являются: относительная влажность, температура, возможность образования конденсата, состав и концентрация газов и пыли, туманы агрессивных жидкостей. В зависимости от условий эксплуатации конструкции могут находиться под воздействием общезаводской атмосферы и внутрицеховой. Особенно неблагоприятным фактором является относительная влажность. Наибольшая скорость коррозии реализуется при периодическом выпадении конденсата, однако она резко возрастает уже при достижении так называемой критической влажности — для стали 70...75 %. При наличии продуктов коррозии на поверхности конструкций критическая влажность снижается до 50...60 %. Степень коррозионного износа определяют измерением толщины тщательно очищенного от продуктов коррозии прокатного профиля. Измерения осуществляют с помощью скобы с индикатором часового типа с ценой деления 0,01 мм. Замеры должны быть произведены в 10—20 местах по длине элемента для получения достоверного результата надо сделать около 200 замеров однотипных элементов. Для более детального исследования коррозионного поражения можно использовать металлографический метод, который позволяет определить меж- и внутрикристаллический характер поражений, коррозионную активность фаз, глубину и протяженность коррозионных трещин. Основные количественные показатели коррозионного износа: потеря толщины сечения элемента; глубина коррозионных язв; условная скорость коррозии (средняя и максимальная) за срок эксплуатации к моменту обследования: относительные коррозионные потери поперечного сечения за период эксплуатации. В зависимости от интенсивности коррозионного износа металлоконструкций в соответствии с нормами атмосферная среда по агрессивности делится на четыре группы: неагрессивную, слабоагрессивную, среднеагрессивную и сильноагрессивную, в которых стали разных марок имеют одинаковые скорости коррозии по группам. При оценке степени опасности коррозии следует иметь в виду, что при коррозионных повреждениях возможно охрупчивание стали и снижение несущей способности конструкции не только из-за уменьшения площади поперечного сечения элементов, но и в результате снижения прочности. Снижение прочностных характеристик стали из-за коррозионного повреждения существенно тогда, когда глубина повреждений соизмерима с толщиной t элемента. Более интенсивное падение прочностных характеристик из-за коррозии имеет место при отрицательных температурах. Своевременная защита от коррозии металлических конструкций в процессе эксплуатации — одно из главных условий долговечности и надежности сооружений. Наиболее распространенным и достаточно эффективным средством для защиты металлоконструкций от коррозии являются лакокрасочные (органические) покрытия — высокомолекулярные пленки естественного и искусственного происхождения. Физико-химическую основу лакокрасочных материалов составляют многокомпонентные системы, содержащие пленкообразующие вещества, растворители, пигменты и добавки различного назначения. Лакокрасочное покрытие должно быть сплошным, беспористым, газо- и водонепроницаемым, химически стойким, эластичным, обладать хорошей адгезией и механической прочностью. При восстановлении защитных покрытий большое значение имеет подготовка поверхности элементов под окраску. Перед нанесением покрытия поверхность очищается механическим или химическим способом от ржавчины, старой краски, жировых и других загрязнений до степени 1 (ГОСТ 9.402-80*). К механическим способам относятся пескоструйная и дробеструйная очистка, обработка поверхности механизированным инструментом. При пескоструйной очистке применяется специальный порошок (металлический песок), расход которого примерно в 10 раз меньше по сравнению с обычным кварцевым песком. Запыленность воздуха ниже допустимой по требованиям санитарных норм. Такие же преимущества имеет и дробеструйная очистка. Применяется гидропескоструйный способ очистки, осуществляемый эжектором, подающим струю воды с песком. Для предотвращения коррозии металлической поверхности в воду добавляют -1,6 % замедлителя коррозии (ингибитора). Возможна очистка пневматическими или электрическими инструментами. Восстановительные работы в действующих производственных цехах значительно упрощаются при применении химических методов подготовки поверхности стальных конструкций. Химические методы достаточно экономичны. Несомненным преимуществом их является образование на поверхности элемента конструкции слоя с определенными физико-механическими и защитными свойствами. Это обусловило широкое использование модификаторов ржавчины в качестве средства подготовки поверхности под окраску при восстановлении защитных покрытий. Созданы модификаторы, которые не только очищают поверхность от ржавчины, но выполняют и роль грунтовки или самого покрытия 21. Усиление металлических прогонов и балок в балочных клетках Усиление металлических балок и прогонов может быть местным и общим. Местное усиление осуществляется с помощью металлических накладок, ребер, обетонирования и т.д., а общее – путем установки шпренгелей, затяжек или жесткого опорного закрепления. Наиболее простым способом усиления металлических балок и прогонов является увеличение их сечения на участках наибольших напряжений с помощью приварки или крепления на высокопрочных болтах специальных усиливаемых элементов из прокатных профилей (уголков, труб, швеллеров и двутавров), варианты которых приведены на рис.3.10. Наиболее рациональны схемы двустороннего усиления балок, не приводящие к значительному смещению центра тяжести сечения (рис.3.10, а). В случаях, когда усиление верхнего пояса по схеме (рис.3.10, а ) связано с необходимостью частичного или полного демонтажа настила, возможно выполнить усиление по типу схем (рис.3.10, б-г). Недостатком схем (рис.3.10, б-г) является большой объем сварочных работ, связанных с наложением потолочных швов, и значительное ослабление сечений при сварке под нагрузкой. Кроме того, эти схемы связаны с трудоемкими операциями по обрезке и надставке ребер жесткости (рис.3.10, в, г; детали Б и В). Р  ис.3.10. Варианты усиления изгибаемых элементов путем увеличения сечения ис.3.10. Варианты усиления изгибаемых элементов путем увеличения сеченияа-г - схемы двустороннего усиления; д-ж - то же, одностороннего усиления; 1- существующее ребро жесткости; 2- линия обреза ребра; 3- надставка ребра К несимметричному одностороннему усилению по схеме (рис.3.6, д) прибегают в тех случаях, когда двустороннее усиление экономически и технически нецелесообразно. Несимметричное одностороннее усиление обычно осуществляют с помощью швеллеров, тавров и двутавров по типу схем (рис.3.10, е-ж). Недостатком такого усиления является сложность прикрепления элементов усиления с помощью потолочных швов или высокопрочных болтов. Кроме того, такой способ усиления связан с необходимостью предварительного выгиба прокатных элементов усиления в соответствии с формой изгиба усиливаемых балок, а поэтому при усилении под нагрузкой требует применения мощных домкратов или иных натяжных устройств. Для повышения местной устойчивости и недостаточной несущей способности участков стенок балок устанавливают на этих участках короткие поперечные, продольные или наклонные ребра жесткости, ограничивая их продольными ребрами (рис.3.11). Р  ис.3.11. Схемы местного усиления стенок двутавровых балок ис.3.11. Схемы местного усиления стенок двутавровых балок1-дополнительные накладки; 2-5 дополнительные поперечные, продольные и наклонные ребра Дополнительные ребра к стенке балки можно прикреплять с помощью высокопрочных болтов, прерывистых или сплошных сварных швов. Сварные соединения более технологичны, но приводят к ослаблению сечения усиливаемого элемента в процессе сварки. Достаточно простым и эффективным способом усиления металлических балок является преобразование разрезных балок в неразрезные многопролетные (рис.3.13). Он выполняется без увеличения строительной высоты, но требует свободного доступа к узлам сопряжения. Преобразование осуществляется путем жесткого крепления (сварка) внутренней и наружной стороны полок металлическими пластинами (рис.3.13, а). Металлические накладки должны заходить на каждый элемент не менее чем на 100 мм от стыка. При этом способе в балках и прогонах возникает изгибающий момент меньшей величины, что способствует повышению несущей способности усиливаемых конструкций (рис.3.13, б ). Р  ис.3.13. Схема усиления металлических балок путем замены шарнирной заделки на жесткую ис.3.13. Схема усиления металлических балок путем замены шарнирной заделки на жесткуюа)- схема усиления; б)- изгибающие моменты; 1- элемент усиления Более эффективным способом повышения несущей способности металлических балок (прогонов) является изменение их конструктивной схемы за счет установки в пролете балки дополнительной опоры (рис.3.14, а) или дополнительных усиливающих элементов в виде подкосов (рис.3.14, б). Р  ис.3.14. Усиление балок установкой дополнительных опор (а) или подкосов (б): ис.3.14. Усиление балок установкой дополнительных опор (а) или подкосов (б):1- усиливаемая балка; 2- колонна; 3- дополнительная опора; 4- элемент усиления; 5- подкос В этих случаях уменьшается величина пролета балок с превращением их в многократно статически неопределимые системы и значительно увеличивается несущая способность усиливаемых конструкций. Усиление по схеме (рис. 3.14, а) связано с постановкой в пролете балки дополнительной опоры, но применять такой способ не всегда допустимо по технологическим причинам. Установка подкосов более целесообразно, так как не загораживает центр пролета и не нуждается в устройстве дополнительного фундамента (рис. 3.14, б). Наряду с дополнительными опорами и длинными подкосами для усиления металлических балок применяют подвески, короткие подкосы, и кронштейны, за счет установки которых также уменьшается величина пролета балок (рис. 3.15). Для подкосов и кронштейнов рекомендуется устраивать предварительное напряжение, которое может осуществляться за счет стяжных устройств (рис.3.15, б) или оттяжки консолей кронштейнов путем подвески к ним монтажных пригрузов с последующей постановкой прокладок (рис.3.15 в). Изменяя величину пригрузов, можно регулировать величину предварительного напряжения в кронштейнах. Р  ис. 3.15. Усиление металлических балок постановкой подкосов(а, б, г), подвесок (в) и кронштейнов (д) ис. 3.15. Усиление металлических балок постановкой подкосов(а, б, г), подвесок (в) и кронштейнов (д)1- подкосы; 2- существующие колонны; 3- подвески; 4- стяжные устройства; 5- кронштейны В усиливаемых балках для получения желаемого распределения моментов и поперечных сил рекомендуется регулировать усилия за счет выбора мест установки дополнительных опор или поперечных балок, как это показано на рис.3.16. Увеличение количества дополнительных опор в значительной мере снижает величину изгибающего момента в пролетах с возникновением его на опорах. Р  ис.3.12. Расчетные схемы и схемы усиления балок при введении дополнительных опор (а) и поперечных балок (б) ис.3.12. Расчетные схемы и схемы усиления балок при введении дополнительных опор (а) и поперечных балок (б)1-усиливаемые конструкции; 2- существующие опоры; 3- дополнительные опоры Значительного повышения несущей способности металлических балок и прогонов можно достичь путем подведения под нижний пояс дополнительных усиливаемых элементов или превращения их в шпренгельные системы (рис.3.13). Р  ис.3.13. Усиление металлических балок установкой дополнительных усиливаемых элементов (а, б, в, г) или превращением их в шпренгельные системы (д, е, ж) ис.3.13. Усиление металлических балок установкой дополнительных усиливаемых элементов (а, б, в, г) или превращением их в шпренгельные системы (д, е, ж)1– усиливаемый элемент; 2 - 3 – шпренгель Эти приемы рекомендуется применять при недостаточной жесткости конструкций и отсутствия ограничений в габаритах цеха. Усиление возможно выполнять как без нагрузки, так и под нагрузкой, с предварительным напряжением шпренгельной системы и без него. В качестве дополнительных элементов используют, как правило, прокатные профили, которые прикрепляют к стенке (рис.3.13, а), полке (рис.3.13, в) или с помощью уголковых подвесок (рис.3.13, б) к усиливаемой балке. Шпренгельные системы устраивают треугольного или трапецеидального вида, прикрепляя их к стенке или нижнему поясу усиливаемых балок (рис.3.13, е,ж). В местах установки шпренгельных систем с целью обеспечения местной устойчивости стенок балок необходимо устраивать вертикальные ребра жесткости, как это показано на рис.3.13, е -ж. Создание предварительного напряжения в металлических балках (прогонах) обычно устраивается с помощью стальных затяжек, изготовленных из круглой стали, которые устанавливают попарно на 5-10 см ниже или выше полок балок или прогонов, приваривая одни концы к полкам, а другие – к стяжным болтам (рис.3.14). Р  ис.3.14. Усиление металлического прогона предварительным напряжением ис.3.14. Усиление металлического прогона предварительным напряжением1 – металлический прогон; 2 –металлический упор; 3 – затяжка из круглой стали; 4 – болт с гайкой для предварительного натяжения затяжки; 5 – бетонная заделка; 6 – упор из круглой стали Это конструктивно удобный и эффективный метод усиления, который может осуществляться под нагрузкой и без нагрузки. Предварительное напряжение в затяжках обеспечивают с помощью натяжных болтов и тарированных гайковертов, которые создают заданное усилие. Зазор между полками балок или прогонов и затяжкой образуется за счет металлических упоров из уголков или круглой стали, привариваемых к нижним или верхним полкам усиливаемых конструкций на расстоянии 1 м от опор. Эффективным способом усиления сплошных балок является распорное устройство, выполненное в виде сектора с гнездами, образующими с осью разрезные шарниры, расположенные между скошенными торцами распираемых балок (рис.3.15). В результате в нижних поясах балок возникают продольные усилия S, выгибающие балку вверх и уменьшающие величину изгибающего момента. Распорные устройства обеспечивают стабильную величину предварительного напряжения, не зависящую от податливости анкеров и вытяжки затяжек. Р  ис.3.15. Схема распорного устройства ис.3.15. Схема распорного устройства1- усиливаемая балка; 2- шарнир; 3- упоры; 4- сектор; 5- трос; 6- груз Для компенсации продольных усилий нижних поясов балок необходимо в крайних пролетах установить новые связи (рис.3.16).   Рис.3.16. Усиление металлических балок с помощью распорного устройства 1- усиливаемая конструкция; 2- распорное устройство; 7- новые связи Усиление большепролетных балок можно осуществить с помощью введения поддерживающих арочных систем, которые могут иметь ломанный или полукруглый профиль (рис.3.17). В местах передачи нагрузки от большепролетных балок на арочные системы должны устанавливаться дополнительные элементы усиления стенок в виде вертикальных ребер жесткости, которые крепятся с двух сторон стенки и не доводятся до верхнего пояса балок. Арочные системы опираются и передают нагрузку на фундаменты смежных колонн, поэтому такой способ может потребовать усиления фундаментов из-за возникающих распорных усилий. Р  ис.3.17. Усиление большепролетных балок введением арочных систем с ломанным (а) и полукруглым профилем (б) ис.3.17. Усиление большепролетных балок введением арочных систем с ломанным (а) и полукруглым профилем (б)1- усиливаемая балка; 2- колонна; 3- поддерживающая арочная система Эффективным методом усиления металлических балок больших пролетов является устройство над усиливаемой конструкцией тросовых систем (рис.3.18). Этот метод применяется при возможности свободного размещения тросовой системы над усиливаемой конструкцией. Основные сложности при устройстве тросовых систем связаны с восприятием и передачей распорных усилий, возникающих в системах. С этой целью целесообразно закреплять окончания тросов вне здания. Р  ис.3.18. Схемы усиления большепролетных балок устройством тросовых систем ис.3.18. Схемы усиления большепролетных балок устройством тросовых системДля повышения несущей способности металлических балок можно использовать устройство железобетонных обойм (рис.3.19, а) или устройства междубалочного заполнения монолитным бетоном (рис.3.19, б). Во втором случае существующие балки играют роль жесткой арматуры железобетонных конструкций (как правило, с добавочным армированием). Этот способ основан на превращении стальных балок и железобетонного настила в единую комплексную конструкцию путем надлежащего их соединения с помощью упоров, препятствующих сдвигу настила относительно балок. . Р  ис.3.19. Усиление металлических балок устройством железобетонной обоймы (а) или междубалочного заполнения монолитным бетоном (б) ис.3.19. Усиление металлических балок устройством железобетонной обоймы (а) или междубалочного заполнения монолитным бетоном (б)1- металлические балки; 2- монолитный железобетон Способ эффективен при усилении дефективных или сильно корродированных балок |