Антикоррозийные материалы. Оглавление введение неорганические неметаллические покрытия органические неметаллические покрытия лакокрасочные материалы износостойкие покрытия заключение литература введение

Скачать 113 Kb. Скачать 113 Kb.

|

|

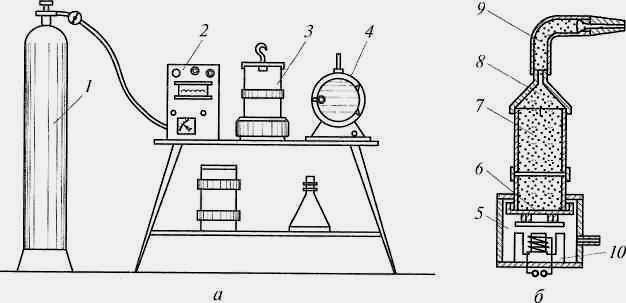

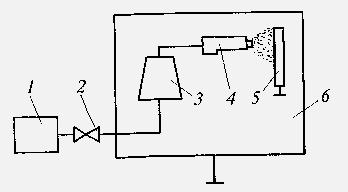

ОГЛАВЛЕНИЕ ВВЕДЕНИЕ………………………………………………………………………..3 1 НЕОРГАНИЧЕСКИЕ НЕМЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ….…….………4 2 ОРГАНИЧЕСКИЕ НЕМЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ…………….……..6 3 ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ………………………….…….………..18 4 ИЗНОСОСТОЙКИЕ ПОКРЫТИЯ………………………………….……..….21 ЗАКЛЮЧЕНИЕ…………………………………………………………….……23 ЛИТЕРАТУРА…………………………………………………….……………..24 ВВЕДЕНИЕ Коррозия является одним из главных факторов, ограничивающих срок службы деталей и агрегатов автомобилей, особенно тех, которые непосредственно контактируют с атмосферой, подвержены загрязнению. Для предотвращения и замедления поверхностной коррозии применяют антикоррозийные средства. Номенклатура материалов, применяемых в качестве антикоррозийных, довольно широка и в данной работе мы ставим своей целью рассмотреть основные из них. 1 НЕОРГАНИЧЕСКИЕ НЕМЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ К неорганическим неметаллическим материалам, применяемым для защиты от коррозии металлических поверхностей, относится эмали, стекло и цемент. Эмалью называют стекловидную застывшую массу, полученную в результате полного или частичного расплавления и состоящую в основном из кварца и других оксидов. На изделие эмаль наносят одним или несколькими слоями. Различают два основных способа эмалирования. Наряду с эмалированием, при котором изделие покрывают грунтовкой и покровными эмалями и при этом дважды обжигают, последние годы широко используют однослойное прямое эмалирование, при котором слой эмали (0,2...0,3 мм) может быть уменьшен наполовину. При специальном эмалировании, применяемом в химическом и пищевом машиностроении, обычно наносят многослойную эмаль. Перед нанесением эмали поверхность стальной детали должна быть обезжирена и протравлена. При этом удаляется некоторое количество металла и поверхность листа становится шероховатой, что способствует адгезии эмалевого покрытия. С целью снижения пористости при обжиге за счет образования диоксида углерода для эмалирования применяют низкоуглеродистые стали. Стеклоэмалевое покрытие обладает не только высокой химической стойкостью, износостойкостью, но и обеспечивает незначительное налипание остатков продукта, благодаря чему аппаратура легко моется. Покрытие имеет высокую адгезию к металлу. Общая толщина эмалевого покрытия 0,8... I мм. При эксплуатации эмалированной аппаратуры не допускается превышать давление или резко повышать его даже в пределах рабочего давления, резко нагревать и заполнять переохлажденным продуктом или водой, производить местные термические и механические воздействия, оставлять аппараты открытыми, использовать в качестве моющих и дезинфицирующих средств щелочные растворы. К недостаткам стеклоэмалевых покрытий можно отнести чувствительность к ударам, резкой смене температуры, местным перегревам, воздействию щелочей. Высокую долговечность водопроводных труб обеспечивает цементные покрытия. Для покрытий используют портландцемент с наполнителем в виде мелкого песка. 2 ОРГАНИЧЕСКИЕ НЕМЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ Использование органических покрытий остается наиболее эффективным средством борьбы с коррозией. Полимерные покрытия не только защищают металлы от воздействия агрессивных сред, но и повышают их износостойкость, снижая прилипаемость различных веществ к рабочим поверхностям, позволяют экономить цветные металлы и другие дефицитные материалы. К полимерным покрытиям предъявляются высокие требования. Покрытия должны иметь хорошую адгезию к защищаемой поверхности, беспористость, эластичность, механическую прочность, теплостойкость, быть инертными к средам, с которыми они находятся в контакте. Ни один из известных полимеров не может полностью удовлетворить всем перечисленным требованиям. Материалы, обладающие достаточной химической стойкостью, как правило, имеют недостаточную адгезию к защищаемому металлу. Полимерные покрытия с хорошей адгезией к защищаемой поверхности часто легко разрушаются от химического и механического воздействия агрессивных сред. Лишь эпоксидные и некоторые другие полимеры удачно сочетают высокую адгезию к металлу с удовлетворительной химической стойкостью. В разных областях промышленности для защиты внутренних поверхностей аппаратов, трубопроводов и арматуры применяют винилхлоридные, фторопластовые, пентапластовые, полиолефиновые, полиуретановые, фенолформальдегидные, кремнийорганические, каучуковые, эпоксидные и другие покрытия. В отличие от коррозионной стойкости металлов, характеризуемой потерей массы, химическая стойкость полимерных материалов численно обычно не выражается. О химической стойкости полимерных покрытий судят по степени набухания и разрушения пленки, потере эластичности, изменению цвета и т.д. Перед нанесением покрытия проводят подготовку металлической поверхности (очистка и придание равномерной шероховатости для обеспечения хорошей адгезии) при помощи дробеструйной обработки. На подготовленную поверхность наносят грунт, создающий антикоррозионный слой с обеспечением высокой прочности сцепления как с металлом, так и с последующими слоями покрытия. Для подготовки защищаемой поверхности изделий применяют дробеструйные автоматы и пистолеты, а также ручные реверсивные пневматические щетки. Полимерные покрытия можно наносить как непосредственно на изделия, так и на тонколистовую полосу (метод coil coating). Второй метод появился недавно, но его использование позволяет существенно снизить трудоемкость изготовления изделий. При использовании метода coil coating стальной лист с металлическим покрытием или без него на специальной установке по нанесению органических покрытий в непрерывном технологическом конвейере подвергают очистке, предварительной химической обработке, затем с помощью валков на него наносят покрытие из жидких органических материалов, которое подвергают горячей сушке, или наклеивают с помощью клеящих материалов тонкие защитные пленки из искусственных материалов. Для нанесения на поверхность полимерных покрытий и их формирования применяют различные окрасочные агрегаты, краскораспылители, красконагнетательные баки. Пневматические окрасочные агрегаты обеспечивают механическое раздробление окрасочного состава (гидродинамическое распыление). Красконагнетательные баки осуществляют подачу лакокрасочных материалов под давлением сжатого воздуха к пневматическим краскораспылителям. Среди областей применения проката с органическим покрытием следует назвать прежде всего строительную индустрию (например, для внешнего и внутреннего применения: крыши, стены, металлические двери), производство металлических изделий из листового железа (полки, карнизы, корпуса приборов различного вида), автомобильную промышленность (детали кузова, распределительные щиты), упаковочную индустрию (бочки, аэрозольные баллоны, крышки) и изоляцию труб. Взамен гальванических, эмалевых и силикатных могут использоваться тонкослойные (0,3...0,5 мм) полимерные порошковые покрытия, получаемые методом вибровихревого напыления (рисунок 1).  а — схема установки; б — аппарат для создания взвешенного слоя порошкообразного полимера; 1—баллон сжатого газа; 2—пульт с приборами контроля и регулирования; 3—аппарат для создания взвешенного слоя порошкообразного полимера; 4—нагревательная печь; 5—нижний сосуд; 6—вибрационное дно; 7—верхний сосуд; 8 — коническая крышка-сборник; 9 — распылительная насадка; 10 — электромагнитный вибратор Рисунок 1. Установка для вибровихревого напыления При вибровихревом способе напыления на частицы полимера одновременно воздействуют воздух под давлением и вибрация. Аппарат вихревого напыления установлен на мембрану вибратора, которая получает вертикальное перемещение с частотой 50—100 колебаний в секунду. Применение таких покрытий исключает использование токсичных и пожароопасных растворителей, устраняет процесс сушки после их нанесения, дает равномерное покрытие толстым слоем при одноразовом погружении в ожиженный порошок. Покрытия вибровихревого напыления обладают более высокими защитными свойствами по сравнению с покрытиями, полученными другими способами. Полимерные покрытия можно наносить газопламенным методом. Газопламенное напыление, называемое также пламенным или огневым напылением, заключается в том, что порошкообразная полимерная композиция наносится на металлическую или иную поверхность, предварительно подготовленную и нагретую с помощью специальной горелки автогенного типа. Частицы полимерного материала размягчаются в пламени и, попадая на нагретую поверхность, растекаются на ней, образуя при остывании слой покрытия. Покрытия необходимой толщины получают последовательным нанесением нескольких слоев полимера; выравнивание поверхности последнего слоя происходит в результате оплавления в пламени горелки без подачи порошка. Температура пламени газа, чаще всего ацетилена, достигает 650...700 0С, но порошкообразный полимер сгорает лишь частично вследствие значительной скорости его прохождения через зону пламени (около 25 м/с). Для напыления могут применяться порошки различных термопластов, в том числе составы на основе поливинилбутираля, битумные и каучуковые композиции. Разработан также газопламенный метод нанесения термореактивных полимеров, при котором производится спекание полимерного покрытия, а не оплавление его. Таким методом наносят составы на основе фенолформальдегидных и эпоксидных смол с наполнителями и отвердителями. Для напыления применяют порошки полимерных материалов с размерами частиц 0,1...0,25 мм. При нанесении покрытий малой толщины на детали сложной конфигурации используют порошок с меньшими размерами частиц. Получение покрытий с ровной и гладкой поверхностью может быть достигнуто, если порошок полимера сухой, однородный по размерам частиц. Воздушно-порошковая смесь поступает в горелку через резиновый шланг и затем попадает в зону пламени. Газовая смесь сгорает в мундштуке горелки, в центре которого расположено сопло для подачи порошка. Метод газопламенного напыления применяют для выравнивания поверхностей при ремонте. Условиям экологической чистоты, низкой себестоимости может соответствовать современный технологический процесс трибостатического нанесения эпоксидных порошковых твердых покрытий, также не требующий изготовления растворов и, следовательно, их утилизации. Для обеспечения процесса требуется следующее оборудование: источник сжатого воздуха; камера с системой отсоса воздуха; вентиль для регулировки расхода воздуха; емкость с порошковой краской; пистолет (распылитель порошка); сушильный шкаф. Размеры сушильного шкафа и камеры определяются максимальными размерами напыляемых изделий. На рисунке 2 приведена схема процесса нанесения покрытий трибостатическим методом.  1—система подачи сжатого воздуха; 2—вентиль; 3—емкость с краской; 4—распылитель порошка; 5 — изделие; 6 — рабочая камера Рисунок 2. Схема процесса нанесения покрытия трибостатическим методом Технологический процесс трибостатического нанесения покрытий прост и не требует специальных знаний обслуживающего персонала. Процесс состоит из трех этапов: подготовка поверхности изделия; нанесение эпоксидной порошковой краски на поверхность; полимеризация покрытия в сушильном шкафу. Подготовка поверхности включает в себя обычное обезжиривание и промывку детали. Процесс нанесения порошка осуществляется следующим образом. Из системы 1 подачи сжатого воздуха и вентиля 2 воздух поступает в донную часть емкости 3 с порошковой краской. Перемешивая частицы краски, воздушный поток образует псевдокипящий слой, благодаря которому происходит накапливание трущимися частицами статического заряда на поверхности. Одновременно часть порошка по газовой магистрали транспортируется к распылителю 4. При прохождении порошка по стволу происходит дополнительный заряд частиц, и на выходе из канала ствола частицы обладают статическим зарядом в несколько киловольт. В заземленную рабочую камеру 6 помещают изделия, которые имеют нулевой потенциал. Порошок, выходя из ствола пистолета, оседает за счет высокой разности потенциалов на поверхности изделия, теряя свой заряд. Неиспользованная часть порошка оседает на стенках камеры и может быть использована вторично. Изделия с нанесенным порошком переносят в сушильный шкаф. Время между нанесением порошка и установкой изделий в сушильный шкаф может доходить до нескольких часов. В сушильном шкафу происходит полимеризация порошка при температуре 150...220°С в течение 20...30 мин. Температура полимеризации зависит от состава порошка. При установке изделий в шкаф включают вытяжную вентиляцию. Покрытия можно наносить на любые металлы, керамику, стекло, дерево, пластмассы. Испытания покрытий на деталях из сталей СтЗ и марки 20, медных и алюминиевых сплавов, керамики показали их удовлетворительную адгезивную прочность. Толщина покрытий составляла 50... 150 мкм. Разброс по толщине менее +25 %. При испытаниях покрытия показали стойкость к растворам щелочей, кислот и органическим растворителям. Водопоглощение после выдержки в воде при температуре 20 °С в течение 24 ч составило 0,5 %. При термоциклировании образцов в интервале температур -60...+20°С не наблюдалось отслоения и образования трещин на покрытиях. Вихревое напыление, называемое также напылением в кипящем (псевдоожиженном, взвешенном) слое, заключается в том, что предварительно нагретое изделие из металла или другого теплостойкого материала помещают в аппарат с порошком полимера, находящимся во взвешенном состоянии. Частицы порошка обволакивают помещенное в аппарат изделие и, попадая на его нагретую поверхность, плавятся и растекаются, образуя защитный слой. После удаления изделия из аппарата слой полимера оплавляется под действием остаточной теплоты изделия или при дополнительном нагревании. Использование для напыления порошков определенной дисперсности способствует легкому их перемещению в воздушном потоке, равномерному распределению на покрываемой поверхности и быстрому оплавлению. Достоинство процессов напыления порошков состоит в получении покрытия непосредственно из твердого полимера, минуя стадии или растворения, или диспергирования. Методом вихревого напыления или другими методами можно наносить многие термопластичные полимеры либо составы на их основе в мелкодисперсном состоянии. Нанесение порошков вихревым методом производится в аппаратах периодического действия или на поточных конвейерных линиях. Вихревой метод напыления имеет ряд достоинств: простота применяемой аппаратуры, удобство ее эксплуатации, быстрота получения покрытия на поверхности деталей, возможность механизации и автоматизации процесса нанесения. К недостаткам метода можно отнести затруднительность нанесения полимеров на сравнительно большие детали и узлы, на детали с неодинаковой толщиной в разных сечениях; неравномерность покрытия острых кромок и углов между отдельными элементами деталей сложной конфигурации, а также внутренних поверхностей резервуаров, открытых с одной стороны. Вихревой метод напыления получил распространение главным образом для нанесения полимеров на детали небольших размеров, не имеющих большого числа отверстий, острых кромок и углов. К наиболее распространенным полиолефинам относятся полиэтилен, полипропилен и их сополимеры. Покрытия из полиолефинов отличаются высокой химической стойкостью к действию многих агрессивных сред. Полиэтилен используют в качестве упаковочного материала для хранения продуктов и получения антикоррозионных покрытий. Свойства полиэтилена и полипропилена практически не меняются при воздействии концентрированными соляной и серной кислотами при температуре 20°С, а также растворами щелочей. Однако органические растворители при комнатной температуре вызывают некоторое набухание, а при температуре выше 100...120 °С растворяют полиолефины. Полиолефины имеют низкую проницаемость по отношению к жидким и газообразным агрессивным средам. Полиолефины используют для нанесения покрытий почти всеми известными методами, включая напыление порошкообразных полимеров, плакирование пленками и листами, футерование литьем под давлением, формирование покрытий из дисперсий в водно-органических средах. К полиамидам относятся капрон и капролон. Покрытия из полиамидов обладают высокими антифрикционными характеристиками. По износостойкости при сухом и жидкостном трении полиамиды превосходят не только другие классы полимеров, но и многие металлы, применяющиеся в антифрикционных целях. Низкий коэффициент трения при высоких нагрузках позволяет использовать полиамиды в тяжелонагруженных узлах трения, о чем свидетельствуют значения коэффициентов трения покрытий из полиамидов при трении со смазкой по стали. Недостатком полиамидных покрытий является склонность к старению и значительное водопоглощение. С повышением температуры гигроскопичность возрастает. Полиамидные покрытия наносят на поверхность изделий напылением порошков, литьем под давлением, из растворов. Следует отметить низкую стойкость полиамидов к окислению, что препятствует длительной эксплуатации полиамидных покрытий на воздухе при температуре выше 60...100 0С. В целях повышения термостабильности полиамидов применяют различные стабилизирующие добавки органического и минерального происхождения. Для улучшения адгезионных и когезионных свойств, повышения эксплуатационных характеристик в покрытия из полиамидов вводят различные наполнители. Введение небольших количеств оксидов титана, меди, железа, свинца и алюминия способствует росту прочности и твердости, несущей способности и износостойкости покрытий при незначительном изменении коэффициента трения. Повышение теплостойкости и несущей способности подшипников с полиамидными покрытиями достигается введением порошков металлов (алюминия, свинца, бронзы и др.). Снижению коэффициента трения также способствуют добавки фторопласта-4, дисульфида молибдена, графита. Модифицированные покрытия на основе полиамидных слоев применяют для изготовления таких деталей, как шестерни, подшипники и т.д. Полиамидные смолы используют для получения защитных покрытий, а полиамидные порошки — для нанесения тонкого антифрикционного износостойкого покрытия. Благодаря низкой стоимости сырья, высокой химической стойкости, хорошим физико-механическим и удовлетворительным электрическим свойствам, поливинилхлоридявляется самым распространенным материалом, применяющимся для создания защитно-декоративных, химически стойких и электроизоляционных покрытий. В состав поливинилхлоридных композиций, предназначенных для покрытий, помимо пластификаторов входят стабилизаторы, наполнители, смазочные материалы, пигменты и другие добавки, концентрация и природа которых оказывают существенное влияние на свойства покрытий. Материалом для покрытий в основном служит пластифицированный поливинилхлорид, который обычно наносят на поверхность обрабатываемых деталей в виде порошка или пленки. Реже используют непластифицированный поливинилхлорид, типичным представителем которого является винипласт. Листовой и пленочный винипласт применяют в химической промышленности для футеровки металлической аппаратуры и трубопроводов, эксплуатирующихся в агрессивных средах, для нанесения сплошного покрытия на фундаменты, цокольные части и другие конструкции. Поливинилхлоридный пластикат применяют как обкладочный материал для защиты аппаратуры от коррозии, устройства полов в помещениях, где требуется герметичность. Для устройства химически стойких полов, а также для гидроизоляции используют поливинилхлоридную пленку. Пентапласт обладает высокой водостойкостью, прочностью, низким коэффициентом трения по стали, стоек к воздействию грибковой плесени, устойчив к воздействию растворов щелочей, кислот и солей. Пентапласт наносят на поверхность защищаемых изделий в порошкообразном виде и из дисперсий в органических средах. Кроме того, производится защита изделий футеровочными листами и готовыми вкладышами из пентапласта. Для изготовления различных деталей и для защитных покрытий применяются фторопласты (фторопласт-4 и фторопласт-3). Фторопластовые покрытия исключительно устойчивы к агрессивным средам и в этом отношении превосходят даже благородные металлы и сплавы. На покрытия из фторопласта-4 не действуют окислительные среды, включая царскую водку1, кипящие щелочи, растворы солей. Фторопластовые покрытия вполне устойчивы по отношению к жирам, маслам, влаге, кислотам и т.д. Покрытия из фторопластов применяют для защиты различных технологических емкостей. Эпоксидные смолы в своем составе имеют эпоксидные и гидроксильные группы, способные вступать в химические реакции с различными веществами с образованием более сложных соединений. При введении в них отвердителей холодного или горячего отверждения такие смолы способны переходить в неплавкое и нерастворимое состояние. В качестве отвердителей могут применяться органические и неорганические кислоты, ангидриды кислот, амины и амиды, а также синтетические смолы. Свои ценные физико-механические свойства эпоксидные смолы приобретают при взаимодействии с отвердителями. Отвердители аминного типа выполняют функции сшивающих реагентов. Группы отвердителей взаимодействуют с эпоксидными группами смолы. Скорость процесса отверждения зависит от температуры. Некоторые отвердители реагируют со смолой при комнатной температуре, другие — лишь при нагревании. Наиболее полное отверждение полиаминами достигается при температуре выше 100°С. Долговечность материалов, полученных отверждением при комнатной температуре, ограничена. Материалы, полученные отверждением эпоксидной смолы при нагревании, более долговечны. На основе эпоксидных смол изготавливают лакокрасочные материалы, применяемые для защитных покрытий. Покрытия на основе эпоксидных смол с такими наполнителями, как уголь, графит, кремнезем, кварцевая мука, измельченный мрамор, в пищевой промышленности использовать запрещено по санитарным нормам. Для защиты сепараторов перспективны комплексные покрытия, состоящие из одного слоя грунта, двух слоев эмали и одного слоя лака на основе эпоксидной смолы. Отвержденное покрытие промывают раствором уксусной кислоты, затем раствором соды и ополаскивают водой. Полимерные покрытия на основе виниловых, каучуковых и эпоксидных смол применяют для защиты сепараторов, в которых технологические процессы протекают под избыточным давлением. Для защиты некоторых железобетонных (бетонных) внутренних поверхностей стационарных баков используют эпоксидное покрытие, состоящее из 82% смолы, 13% этилового спирта и 5 % полиэтиленполиамина. Покрытие затвердевает при комнатной температуре, но для ускорения процесса повышают температуру до 700С. Перед нанесением покрытия железобетонная поверхность обязательно должна быть хорошо очищена, просушена и прогрета электрообогревателем любого типа. Покрытие четырехслойное, общей толщиной 0,6...0,8 мм. Эпоксидные смолы также используют для защиты внутренней поверхности железных чанов и цистерн. 3 ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ Лакокрасочные материалы — это составы, наносимые на защищаемую поверхность тонкими слоями и образующие после высыхания и отверждения твердую, плотную и прочно сцепленную с поверхностью пленку. Лакокрасочные материалы состоят из основных материалов (связующие — пленкообразующие вещества, пигменты, наполнители) и вспомогательных (пластификаторы, отвердители, растворители и др.). Пленкообразование при формировании лакокрасочного покрытия происходит следующими способами: испарение растворителей (например, для поливинилхлоридных покрытий); взаимодействие с отверждающими агентами (для эпоксидных покрытий); поликонденсация (для фенольных покрытий); окисление (для маслосодержащих покрытий); расплавление и напыление (для полиэтилена и др.). Системой лакокрасочного покрытия называют сочетание слоев лакокрасочных материалов, последовательно нанесенных на защищаемую поверхность. Толщина покрытия зависит от типа и свойства наносимого лакокрасочного материала, его вязкости, процесса нанесения, степени агрессивности среды и других условий эксплуатации, свойств металла и степени сложности его поверхности, возможности нанесения определенным способом и назначения. Обычно толщина однослойной пленки правильно нанесенной эмали при температуре 18...22°С составляет 25...30 мкм, нагретой до 40...60°С-15...20 мкм. Для жестких условий эксплуатации значение минимальной общей толщины эпоксидного и винилового покрытий принимается равной 250...300 мкм, алкидного и полиуретанового — 200...250, кремнийорганического — 80... 120 мкм. Для мягких условий эксплуатации толщина может быть уменьшена на 10... 12 %. Лакокрасочным материалам присущи определенные физические (плотность, теплопроводность, атмосферостойкость и др.), механические (прочность, твердость, эластичность, истираемость и др.), химические (кислотощелочестойкость, токсичность и др.) свойства. Грунтовки — это пигментированные растворы пленкообразователей в органических растворителях. Грунтовки служат для создания на защищаемой поверхности антикоррозионного слоя и обеспечения высокой прочности сцепления как с поверхностью, так и с последующими покрывными слоями. В системе поверхность — грунтовка — покрывной состав (эмаль) грунтовка выполняет роль химического мостика. Эмали (покрывные слои) — это пигментированные и наполненные лаки, предназначенные для обеспечения защиты металла от коррозии совместно с грунтовками и придания объекту требуемого декоративного вида. Как правило, их наносят на предварительно загрунтованные поверхности. В разных отраслях пищевой промышленности лакокрасочные композиции часто изготавливают на месте на основе таких связующих, как эпоксидные, кремнийорганические, полиуретановые, сополимерно-винилхлоридные смолы. В них добавляют пигменты, наполнители и вспомогательные материалы (пластификаторы, растворители, разбавители, отвердители). Все компоненты перемешивают, перетирают и фильтруют до получения готовых к употреблению составов. Пигменты — это тонкоизмельченные цветные природные и синтетические неорганические оксиды, соли металлов, органические или металлические вещества (порошки), нерастворимые в дисперсных средах, воде и способные создавать с пленкообразующим покрытием защитное покрытие. Многие пигменты обладают высокими антикоррозионными свойствами. Пигменты предназначены для получения окрашенных покрытий и обеспечивают твердость, снижают набухание пленки в воде. Наполнители — это дисперсные неорганические природные или синтетические вещества, нерастворимые в растворителях, воде и дисперсионных средах. Наполнители предназначены для повышения адгезии, модуля упругости, твердости, прочности, тепло-, огне-, кислото-, шелоче- и атмосферостойкости покрытий, снижения стоимости покрытия, придания композиции требуемой теплопроводности, снижения ТКЛР покрытий до значений, характерных для металлов. Их добавляют до 25 % общего количества вводимых пигментов. Пластификаторы — это низколетучие растворители, изменяющие вязкость системы и повышающие эластичность. Пластификаторы предназначены для облегчения условий пленкообразования, повышения стойкости к растрескиванию при цикле нагрев — охлаждение, регулирования таких физико-механических свойств, как хрупкость, повышение удлинения, сопротивление удару, эластичность. Растворители (разбавители) — это органические жидкости, однокомпонентные растворители или их смеси. Растворители предназначены для разведения лакокрасочных материалов до рабочей вязкости и улучшения их технологических свойств. Растворители должны иметь хорошую растворяющую способность, оптимальную температуру кипения и минимальную токсичность. Отвердители — это химические соединения, добавляемые в состав только определенных лакокрасочных материалов (эпоксидных, уретановых и др.) для их отверждения. 4 ИЗНОСОСТОЙКИЕ ПОКРЫТИЯ Одним из необходимых условий при выборе материалов для покрытий является высокая износостойкость защитных покрытий. Полимерные покрытия являются эффективным средством для повышения износостойкости. Долговечность покрытий зависит от плотности материалов, из которых они изготовлены, их адгезионной способности к подложке, трибологических свойств, равномерности распределения в них модификаторов и наполнителей. Большинство полимерных материалов характеризуется высокой износостойкостью. Использование тонких полимерных слоев в сочетании с теплостойкостью металлического основания позволяет создавать надежно работающие износостойкие покрытия. С повышением молекулярной массы и регулярности макромолекул в ряду одного типа полимера износостойкость покрытий увеличивается. Свойства износостойких покрытий во многом определяются составом композиции, изменяя который можно регулировать износостойкие характеристики в широких пределах и получать покрытия различного назначения как с низким, так и с высоким коэффициентом трения. Чаще других полимеров для износостойких покрытий используют полиуретаны, пентапласт, политетрафторэтилен, полиамиды, эпоксидные композиции. Хорошо противостоят абразивному изнашиванию, например, трубы, покрытые изнутри полиуретаном. Покрытия на основе ненаполненных полиуретановых эластомеров по стойкости к абразивной эрозии превосходят некоторые коррозионно-стойкие стали. Одним из перспективных износостойких материалов является поливинилденфторид, который применяют как в качестве покрытий и футеровок элементов насосных агрегатов, так и для изготовления насосов для перекачивания агрессивных сред. Одним из рациональных способов повышения износостойкости покрытий является модифицирование полимерных композиций неорганическими и минеральными наполнителями, например дисульфидом молибдена, тальком, аморфным бором, корундом, оксидом цинка, карбидом кремния и др. Сжижению износа покрытий способствует наполнение полимерных композиций стекловолокном, графитом, цементом, асбестом, маршаллитом, повышающими прочность, теплостойкость и другие характеристики полимеров. Перспективно использование полимерного износостойкого покрытия на основе эпоксидной смолы и шламов — отходов предприятий черной металлургии с содержанием общего железа более 60 %. Использование шламов расширяет сырьевую базу, удешевляет стоимость покрытия и повышает его физико-механические свойства в условиях воздействия коррозионно-эрозионных сред. ЗАКЛЮЧЕНИЕ В данной работе описаны основные виды антикоррозийных материалов, приведены их свойства и методики нанесения. Применение антикоррозийных материалов имеет большое народнохозяйственное значение, т.к. удлиняет срок эксплуатации автомобильной техники, дает существенную экономию металла. ЛИТЕРАТУРА 1. Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. 3-е изд., перераб. и доп. - М.: Машиностроение, 1990. - 528 с, ил. 2. Материаловедение: учебник для студ. учреждений сред. проф.образования/Ю.П. Солнцев, С.А. Вологжанина. - М.: Издательский центр «Академия», 2007. - 496с. |