работа в сборе11. Оглавление Введение Описание конструкции Характеристика материала Выбор вида сварки Расчеты Дефекты сварки Техника безопасности источники Введение

Скачать 260.1 Kb. Скачать 260.1 Kb.

|

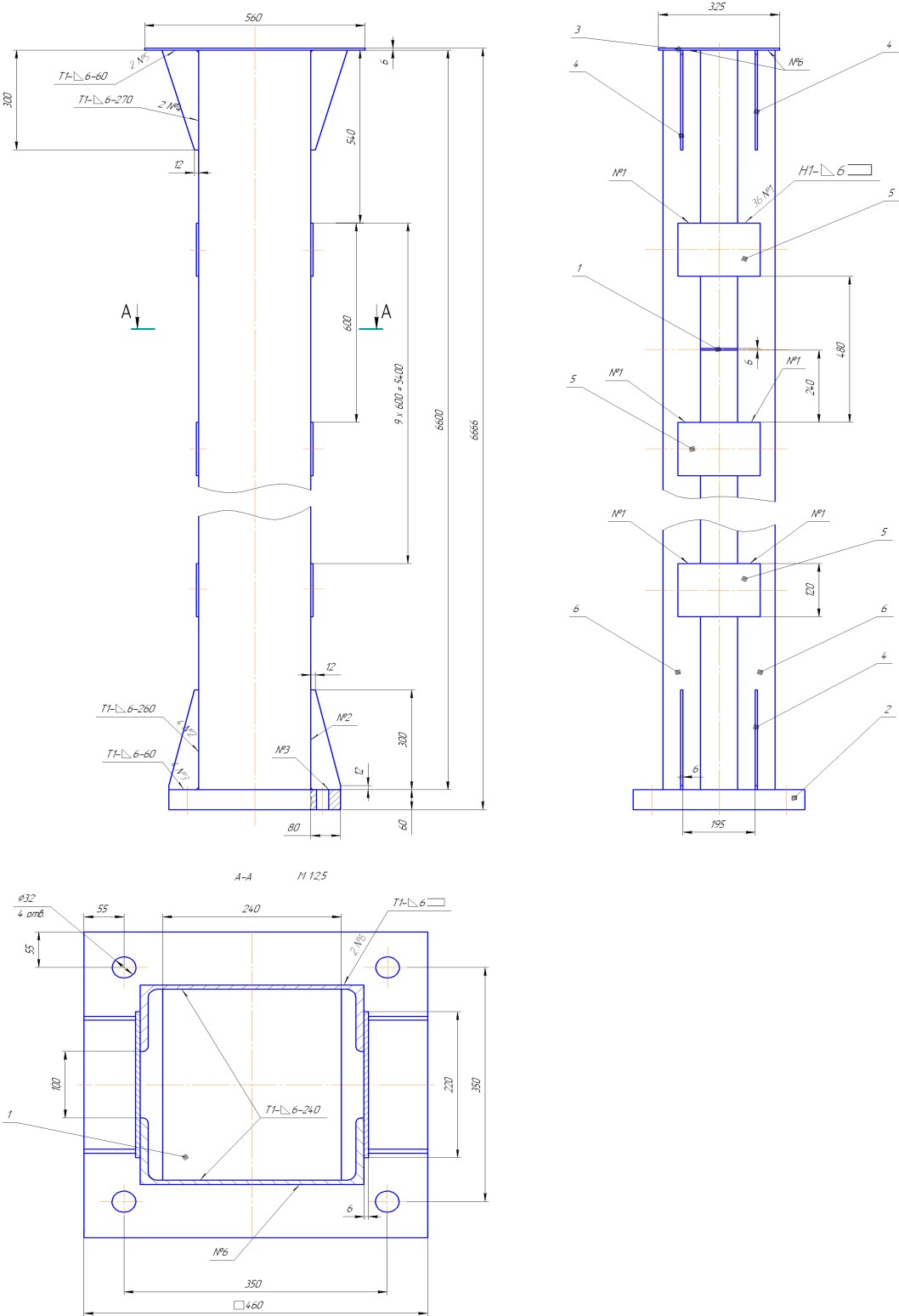

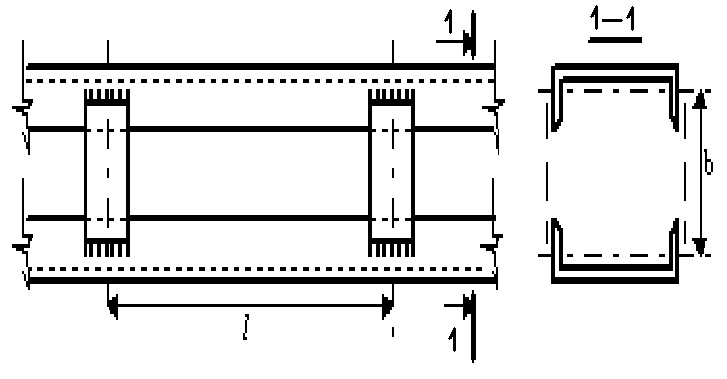

1 2 Оглавление Введение………………………………………………………………………...3 1. Описание конструкции……………………………………………………...5 2. Характеристика материала……………………………………………….....9 3. Выбор вида сварки………………………………………………………......11 4. Расчеты……………………………………………………………………….20 5. Дефекты сварки……………………………………………………………...23 6. Техника безопасности ………………………………………………….......25 Источники………………………………………………………………………33 Введение Cварочное производство занимает одно из главных мест в производстве конструкций из металла. Сварные соединения в металлоконструкциях являются достаточно надежными. В различных отраслях производства где применяются конструкции из металла, таких как строительной, нефтегазодобывающей, электроэнергетической, горнодобывающей, химической, машиностроительной и т.д. существенно влияет на безопасность и экономическую эффективность производства. Большая металлоёмкость требует применение высокопроизводительных и надёжных способов сварки. Большую роль в строительной отрасли играют сварные колонны. Колоннами называются вертикальные опоры, работающие на сжатие. Они применяются в качестве промежуточных опор перекрытий больших пролетов, вертикальных элементов каркасов зданий, опор эстакад и рабочих площадок, опор трубопроводов и т. п. В зависимости от условий передачи нагрузки различают центрально сжатые и внецентренно-сжатые колонны. Центрально сжатые колонны воспринимают продольную силу, приложенную по оси колонны и вызывающую в ней сжатие, распределенное равномерно по площади поперечного сечения. Внецентренно-сжатые колонны, кроме осевого сжатия, воспринимают еще и изгиб от момента, созданного внецентренным приложением продольного усилия. По конструктивному оформлению различают сплошные колонны, имеющие сплошное поперечное сечение и сквозные или решетчатые колонны, состоящие из отдельных ветвей, соединенных между собой прерывистыми связями. Колонна состоит из трех основных частей, определенных их назначением: оголовка, стержня и базы. Оголовок служит опорой, на которую опирается конструкция, нагружающая колонну. Стержень является основным несущим элементом колонны, передающим нагрузку от оголовка к базе. База или башмак колонны передает нагрузку от стержня на фундамент и служит для закрепления колонны в фундаменте. Предметом исследования является технология сборки и сварки колонны из стали 30 ХГС. Объектом исследования является процесс изготовления колонны из стали 30 ХГС. Цель работы - разработать технологию изготовления колонны из стали 30 ХГС с использованием сборочно-cварочных приспособлений и механизированной сварки в среде защитных газов. 1. Описание конструкции Одним из видов металлоконструкций являются колонны. Колонны предназначены для создания несущего каркаса здания. Их особенность состоит в работе на сжатие. Колонны передают сжимающие нагрузки на фундамент здания. По конструкции колонны бывают коробчатого, трубчатого и пространственного вида. Изготавливаются с консолями и без них. Консоли колонн имеют назначение для монтажа на них подкрановых балок и металлоконструкций мостового крана. Основные элементы колонн - это оголовок, монтажная пята, консоль, ребра жесткости и тело колонны (стойка). Монтажная пята предназначена для монтажа металлоконструкции на фундамент. Ее еще называют основанием колонны. На оголовок колонны устанавливают металлоконструкции кровли. Ребра жесткости имеют назначение придания металлоконструкции жесткости и надежности. Их устанавливают в местах большой нагрузки на металлоконструкцию. Тело колонны - это основной рабочий элемент металлоконструкции, работающий на сжатие. Соединения с другими колоннами осуществляется с помощью сварки, болтами или клепками. Изготавливают колонны на машиностроительных заводах и заводах металлоконструкций. Основным материалом для изготовления колонн является металлопрокат. Для изготовления колонн используют: уголок, швеллер, двутавр, трубы, листовой металл. Для изготовления колонн применяют ручную дуговую, полуавтоматическую, автоматическую сварку. Колонны делятся: на сплошные и сквозные сечения. Сварная конструкция, представленная на рисунке 1, является колонной для изготовления цехового помещения и может быть использована как в качестве угловой, так и в качестве промежуточной колонны.  Рисунок 1 – Сварная колонна 1 – внутреннее ребро жесткости; 2 – основание; 3 – оголовок колонны; 4 – ребро жёсткости; 5 – накладки; 6 – швеллера Изготавливаемая опорная колонна имеет сквозное сечение. Стержень сквозной центрально-сжатой колонны состоит из двух ветвей (швеллеров) 6, связанных между собой пластинами (накладками) 5. Количество пластин определяем согласно проекту 22 шт. (по 11 с каждой стороны). Ребра жесткости 4 устанавливаем по две штуки к широкой полке швеллера, у основания 2 и оголовка стойки 3 . В сквозных колоннах из двух ветвей необходимо обеспечивать зазор между полками ветвей (100 - 150 мм) для возможности окраски внутренних поверхностей. Расстояние между ветвями опорной колонны позволяет провести окраску и сборку конструкции, так как составляет 100 мм. Швеллеры устанавливаем полками внутрь, согласно проекту, в сварных колоннах сквозного сечениях этот метод является наиболее выгодным, так как в этом случае решетки получаются меньшей ширины, и лучше используется габарит колонны. Решетки, соединяющие ветви, образуют стержень колонны и существенно влияют на устойчивость колонны в целом. Применяются решетки разнообразных систем: из раскосов, из раскосов и распорок и как в нашем случае безраскосного типа в виде планок (рисунок 2).  Рисунок 2 – Конструктивная схема сквозного сечения на планках Планки создают в плоскости грани колонны безраскосную систему с жесткими узлами и элементами, работающими на изгиб, вследствие чего безраскосная решетка оказывается менее жесткой Безраскосная решетка хорошо выглядит и является более простой, ее часто применяют в колоннах с небольшой расчетной нагрузкой до 2000 - 2500 кН. Нагрузка, прикладываемая к опорной стойке, не превышает 2000 кН Чтобы сохранить неизменяемость контура поперечного сечения сквозной колонны, ветви колонн соединяют поперечными накладками. 2. Характеристика материала Марка: 30ХГС Заменитель: 40ХФА, 35ХМ, 40ХН, 35ХГСА Классификация: Сталь конструкционная легированная Применение: различные улучшаемые детали: валы, оси, зубчатые колеса, тормозные ленты моторов, фланцы, корпуса обшивки, лопатки компрессорных машин, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали. Таблица 1 – химический состав в % материала 30 ХГС

Температура критических точек материала 30ХГС

Таблица 2 - Механические свойства при Т=20oС материала 30ХГС.

Таблица 3 - Физические свойства материала 30ХГС.

Таблица 4 - Технологические свойства материала 30ХГС

Таблица 5 - Обозначения

3. Выбор вида сварки Наиболее приемлемыми способами сварки для колонн сквозного сечения являются используемый способ - ручная дуговая сварка покрытыми электродами и выбранный сварка в защитных газах (сварка в СО2). Ручная дуговая сварка штучными (покрытыми) электродами (сокращенно РДС) применяется для сварки углеродистых и нержавеющих сталей. Углеродистые стали могут свариваться на переменном и постоянном токе, нержавеющие стали - только на постоянном токе. Ручная электродуговая сварка покрытыми электродами позволяет использовать длинные сварочные кабели (при монтажных и строительных работ), сварочное оборудование для РДС транспортабельно и просто в обращении, а разнообразие марок электродов позволяет сваривать почти любой материал. Толщина металла соединяемых элементов более 2 мм при небольшой протяженности швов. Сущность способа. К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток. Сварочная горит между металлическим стержнем электрода и основным металлом. Под действием тепла дуги покрытие электрода, стержень и основной металл расплавляются, образуя сварочную ванну. Капли жидкого металла с торца расплавленного электродного стержня переносятся в ванну через дуговой промежуток. Плавящееся покрытие электрода, образует вокруг дуги газовою защиту и жидкую шлаковую ванну. По мере движения дуги, металл сварочной ванны остывает, образуя сварочный шов, покрытый шлаковой коркой . Достоинства способа: простота и надежность оборудования; возможность сварки во всех пространственных положениях и условиях монтажа; возможность сварки в труднодоступных местах; - возможность сварки различных материалов. Недостатки способа: малая производительность; высокая квалификация сварщика при сварке ответственных сварных конструкций; вредные и тяжёлые условия труда. Широкое распространение получили сварка и наплавка в среде углекислого газа (СО2) – сварка плавящимся электродом (проволокой). Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей и более производительным. Поэтому по объему производства он занимает одно из первых мест среди механизированных способов сварки плавлением . При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. Для сварки используется СО2 – бесцветный газ, со слабым запахом, в 1,52 раза тяжелее воздуха, нерастворим в твердых и жидких металлах. Выпускают углекислый газ сварочный, пищевой и технический, имеющие соответственно чистоту 99,5, 98,5 и 98,0 %. Для сварки газ поставляют и хранят в сжиженном состоянии под давлением 7 МПа в стальных баллонах объемом 40 л. Этого количества газа достаточно на 15-20 часов работы. Чтобы влага, содержащаяся в углекислоте, не вызывала разбрызгивание металла при сварке предусмотрен осушитель газа (медный купорос). В качестве редуктора используется обыкновенный кислородный редуктор. Сварка в углекислой среде производится током обратной полярности. Расход углекислого газа 400-500 л/мин. получается узкий и глубокий шов и малая зона термического влияния. Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической. Область применения сварки в защитных газах охватывает широкий круг материалов и изделий. В углекислом газе сваривают конструкции из углеродистых и низколегированных сталей. Преимущество полуавтоматической сварки в СО2 с точки зрения ее стоимости и производительности часто приводит к замене ею ручной дуговой сварки покрытыми электродами . Достоинства способа: возможность сварки во всех пространственных положениях; высокая производительность (в 1,5-2 раза выше, чем у РДС); высокая проплавляющая способность; значительный спектр свариваемых материалов; - отсутствие шлаков на поверхности сварочной ванны; - более лёгкая техника сварки. Недостатки способа: использование дополнительного газового оборудования; - проблемы сварки в условиях монтажа (сквозняки, ветер, дождь); - разбрызгивание при крупнокапельном переносе. Выбор того или иного способа сварки в каждом конкретном случае должен производится с учетом ряда факторов, главными из которых являются: -свойства свариваемого металла; -толщина металла; -габариты конструкции; -экономическая эффективность По сравнению с другими способами, сварка в защитных газах обладает рядом преимуществом: -высокая степень концентрации дуги, обеспечивающая минимальную зону структурных превращений и относительно небольшие деформации изделия; -высокая производительность; -высокоэффективная защита расплавленного металла; -возможность визуального наблюдения за формированием шва; -низкая стоимость углекислого газа; -возможность сварки металлов различной толщины; -отсутствие операции по удалению шлака; -возможность сварки в различных пространственных положениях. Недостатки способа: -применение газовой аппаратуры; -применение защитных мер против световой и тепловой радиации дуги; -повышенное разбрызгивание электродного металла. На основании из выше перечисленных факторов выбираем сварку в среде углекислого газа плавящимся электродом. Дуговая сварка в защитных газах. Из активных защитных газов наибольшее распространение получил углекислый газ СО2. Особенность металлургических процессов в этом случае обусловлена его сильным окислительным действием. Газовая среда в дуге, горящей в СО2, имеет более окислительный характер (33% О2), чем при горении ее на воздухе (21% О2). Поэтому наблюдается сильное окисление сварочной ванны по реакции: Fe + CO2= FeO + CO. Одновременно происходит диссоциация углекислого газа. Атомарный кислород также окисляет в сварочной ванне железо и другие примеси: кремний, марганец, углерод и т. д. Эти реакции происходят как в период перехода капель электродного металла в дуге, так и на поверхности самой ванны. Для управления реакцией окисления, а также пополнения потерь элементов применяют электродные Проволоки с повышенным содержанием марганца и кремния (Св-08ГС, Св-08Г2С и др.). При использовании этих проволок в зоне понижения температуры в сварочной ванне протекают реакции раскисления: 2FeO + Si↔ 2Fe + SiO2 FeO + Mn↔ Fe + MnO Образующиеся оксиды марганца и кремния всплывают на поверхность сварочной ванны. Сварка в углекислом газе У процесса сварки в углекислом газе есть свои технологические особенности. Ее обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Главными параметрами режима сварки в СО2 и его смесях являются полярность и сила тока, напряжение дуги, диаметр, скорость подачи, вылет и наклон электрода, скорость сварки, расход и состав защитного газа. Выбирается сварочный ток и диаметр электродной проволоки исходя из толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с положительными технологическими параметрами можно достичь только в определенном диапазоне силы сварочного тока, зависимой от диаметра и состава электродной проволоки и рода защитного газа. Величина сварочного тока характеризует глубину проплавления и производительность процесса сварки. Величину сварочного тока регулируют изменением скорости подачи сварочной проволоки. Основной параметр режима сварки в СО2 – это напряжение дуги. При повышении напряжения увеличивается ширина шва, улучшается его формирование, но вместе с этим увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к магнитному дутью, увеличивается разбрызгивание металла сварочной ванны. Если понижено напряжение дуги, то становится хуже формирование сварочного шва. Оптимальные значения напряжения дуги зависит от величины сварочного тока, диаметра, а также от состава электродной проволоки и защитного газа. Режим сварки в СО2 выбирают на основании обобщенных опытных данных. Перед тем, как приступить к работе со сваркой, необходимо настроить расход газа и подождать 20-30 секунд до того, как воздух полностью удалится из шлангов. Перед тем, как зажжётся дуга, необходимо проследить, чтобы вылет электрода из мундштука не был больше 20 - 25 мм. Движение горелки не должно сопровождаться задержкой дуги на сварочной ванне, так как эта задержка вызывает усиленное разбрызгивание металла. Сварка в нижнем положении осуществляется с наклоном горелки под углом 5 - 15° вперед или назад. Желательно вести сварку углом назад, так как при этом обеспечивается более надежная защита сварочной ванны. Сварочные материалы при сварке опорной стойки принимаются исходя из способа сварки Выбор сварочных материалов для ручной дуговой сварки покрытыми электродами В ГОСТ 9467 – 75 «Электроды, покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей» приведено четырнадцать типов электродов для сварки конструкционных сталей. К данным типам электродов относятся также и электроды для сварки низкоуглеродистых сталей. При сварке конструкций из низкоуглеродистых сталей широко используются электроды с рутил-карбонатным покрытием типа Э46 марки МР-3. Для особо ответственных сварных конструкций используют электроды с фтористо-кальциевым и фтористо-кальциево-рутиловым покрытием типа Э42А марок УОНИ-13/45 и СМ-11, обеспечивающие повышенные пластические свойства и стойкость металла шва против кристаллизационных трещин. Электроды марки СМ-11 в отличии УОНИ-13/45 пригодны для сварки не только постоянным, но и переменным током. Содержание водорода в металле шва выполненным электродами СМ-11 несколько выше, чем в металле шва выполненным электродами УОНИ-13/45. Сравним сварочно-технологические характеристики электродов приведенных в таблице 6. Таблица 6 – Сварочно-технологические характеристики электродов

С учётом технологических характеристик, представленных выше, выбираем электроды марки УОНИ-13/45. Эти электроды для ответственных конструкций из углеродистых и низкоуглеродистых сталей, когда к металлу шва предъявляют повышенные требования по пластичности и ударной вязкости, для конструкций, работающих под динамическими нагрузками в условиях отрицательных температур; работающих под давлением, сварка металлов большой толщины. Сварка во всех пространственных положениях шва постоянным током обратной полярности [5]. Химический состав наплавленного электродами марки УОНИ 13/55 металла представлен в таблице 5. Таблица 7 – Химический состав наплавленного металла, %

Выбор сварочных материалов для сварки в СО2 Сварочная проволока для получения более прочного и качественного шва принимается 3-х видов. Таблица 8 – Марки проволоки, пригодной для использования при сварке в углекислом газе

Исходя из состава проволоки, обеспечивающего необходимые свойства шва, и меньшей стоимости принята марка Св-08Г2С по ГОСТ 2246-70 диаметром 1,2 мм. Сварочная проволока должна соответствовать по химическому составу требованиям ГОСТ 2246-70 (таблица 7). Таблица 9 – Химический состав материала Св-08Г2С, %

Углекислый газ (СО2) или углекислота широко распространена в природе. Углекислый газ - не ядовит, бесцветен, имеет едва ощутимый запах. Углекислый газ хорошо растворяется в воде. Углекислоту транспортируют и хранят в стальных баллонах или цистернах большой емкости в жидком состоянии. Углекислота в баллонах находится под давлением 7,5 МПа. В баллоне емкостью 40 л содержится 25 кг СО2. При испарении 25 кг углекислоты образуется 12750 л газа. Расход газа при сварке изменяется от 1,0 до 1,4 м3/ч. Баллон окрашен в черный цвет с надписью “углекислота“ желтого цвета. Для сварки используют сварочную углекислоту 1 и 2 сортов (99,5 и 99%), которые отличаются лишь содержанием паров воды (соответственно 0178 и 0,515 Н2О в 1 м3 СО2).Выбираем углекислоту 1сорта т.к. концентрация паров воды в ней наименьшая. 4. Расчеты Технологичная конструкция требует наименьших затрат труда и средств. В нашем случае габаритная ширина изделия (опорной колонны) включает оголовок и пяту, вылет которых не будет сильно превышать размер колонны и позволит вести отгрузку до нескольких штук одновременно. В условиях среднего и мелкосерийного производства колонн конструкция изделия позволяет складировать сменную норму опорных колонн, что в свою очередь позволит сохранить время на транспортировку и не позволит снизить выпуск готовой продукции. Оценка конструкции изделия на технологичность должна подкрепляться анализом экономических показателей, сопоставлением затрат на его производство и эксплуатацию с аналогичными показателями лучших мировых и отечественных образцов новой техники. При экономической оценке затрат на производство конструкции учитывают частные (увеличение объема выпуска продукции и сокращение цикла ТПП-технологической подготовки производства), обобщающие (трудоемкость, производительность труда, капитальные вложения, себестоимость продукции и оптовая цена) и результирующие (рост производительности труда, снижение себестоимости, изменение капитальных вложений, приведенные затраты и годовой экономический эффект) показатели . Сквозные колонны экономичны по расходу металла, но трудоемки в изготовлении, так как из-за большого количества сборочных деталей механизация процесса сборки затруднена. Тем не менее, колонны со сквозным сечением позволяют получить при небольшом сечении ветвей довольно большое сечение самой колонны. Общий коэффициент использования металла КNM вычисляется по формуле: GД KNM = GЗ , (1) где GД- масса готовой детали, г; G3 - масса заготовки, г. Заготовкой является швеллер и листовой прокат, масса которого равна 624840 г. Готовой деталью является колонна, после резки и подготовки кромок, масса которой равна 548760 г. KNM = Коэффициент протяжённости сварных швов Кпш вычисляется по формуле: KПШ = LШ , (2) GК где LШ - длина сварных швов, м; GK - масса конструкции, г. Массу конструкции вычисляем по формуле: 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||