Описание получения сырья

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

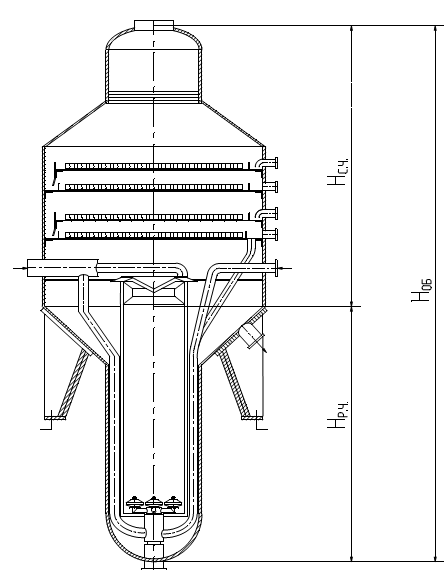

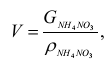

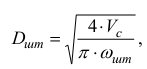

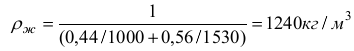

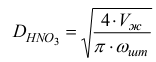

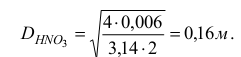

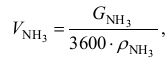

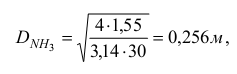

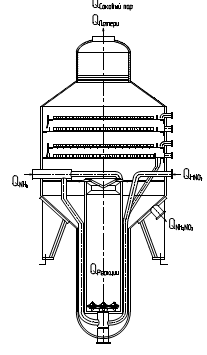

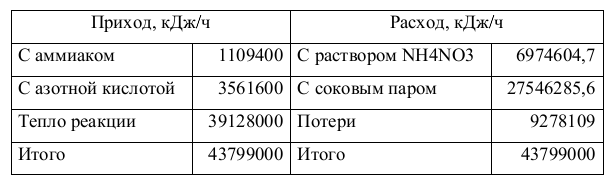

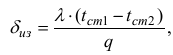

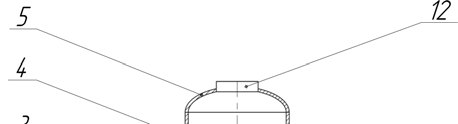

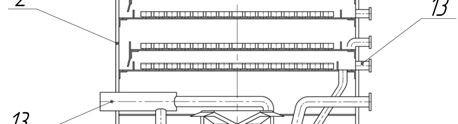

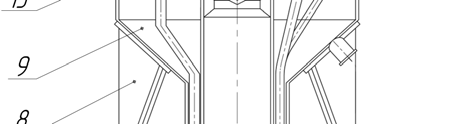

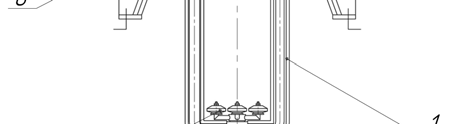

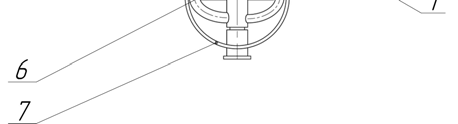

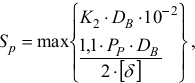

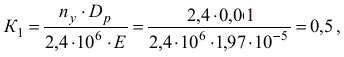

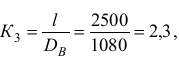

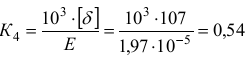

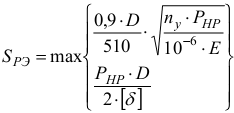

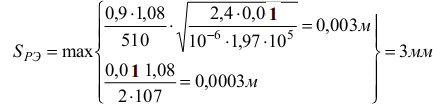

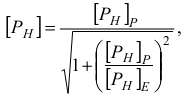

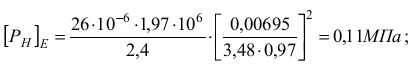

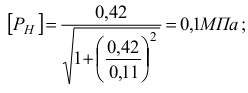

4.2 Расчет высоты аппарата ИТН   где V=  /ч /чОбъемный расход сокового пара: где  где шт - скорость движения потока в штуцере Vc – расход потока среды через соответствующий штуцер. Штуцер для ввода HNO3. Расход потока HNO3 где ж - плотность вводимой жидкости через штуцер  Vж  0.006м3/с 0.006м3/сДиаметр штуцера:  где шт = 2 м/с – скорость потока жидкости в штуцере  Принимаем диаметр штуцера HNO3 = 160мм Рассчитаем штуцер для ввода NH3. Расход потока NH3 равен  где NH3 - плотность газообразного аммиака 0,768 кг/м3 VNH3 =  =1.55 м3 /с =1.55 м3 /с Диаметр штуцера  где шт 30м/с - скорость потока NH3 где шт 30м/с - скорость потока NH34.3 Расчет теплового баланса  Рисунок 4.3 – Схема к расчету теплового баланса. Тепло, вносимое газообразным аммиаком: Q1=GNH3 qNH3 tNH3 =4345·2,15·120=1109400 кДж/ч, где qNH3 = 2,15 – теплоемкость аммиака, кДж/(кг град); tNH3 = 120º С – температура аммиака на входе Тепло, вносимое азотной кислотой: Q2=GHNO3 qHNO3 tHNO3 = 4673·2,8·80 = 3561600 кДж/ч, где qHNO3 = 2,8 – теплоемкость 56% азотной кислоты кДж/ (кг град). 3) Тепло реакции образования нитрата аммония с учетом теплоты разбавления азотной кислоты до 56%. Это тепло составляет 1500 кДж на 1 кг NH4NO3. часть его расходуется на растворение аммиачной селитры. Согласно кривой II на образование 90%-го раствора уходит 160 кДж тепла на 1 кг NH4NO3. Таким образом, при образовании аммиачной селитры из 56% азотной кислоты с получением 90%-го раствора выделяется. Эта величина составляет 7% от общего расхода тепла, что согласуется с техническими данными. Расчетные данные сводим в таблицу 4.3. Таблица 4.3 – Тепловой баланс нейтрализации  4.3.1 Расчет толщины слоя изоляции В качестве изоляции примем стеклянную вату, так как ее теплостойкость 450ºС, а температура стенки аппарата 170 ºС. Схема к расчету показана на рисунке 2.6. Коэффициент теплопроводности стекловаты λ = 0,04-0,1 Вт/м ºС, примем λ = 0,1 Вт/м ºС.  где q– удельная тепловая нагрузка, Вт/м2  5. Расчетно-конструкторский раздел 5.1 Конструирование аппарата Проектируемый аппарат ИТН показан на рисунке 5.1 Аппарат состоит из двух цилиндрических обечаек 1 (реакционная часть, диаметр 1500 мм) и 2 (сепарационная часть, диаметр 1600 мм). Обечайки соединяются между собой двумя коническими днищами 3 и 9. Сверху и снизу аппарат закрывается двумя эллиптическими днищами 5 и 7. Внизу реакционной части установлен барботер 6. Аппарат устанавливается на 4-х опорах 8. Технологическое давление в аппарате 0,1 МПа, максимальная температура 120 °С.       Рисунок 5.1 – Конструкция аппарата ИТН 1, 2-Цилиндрическая обичейка;3,9-Коническое днище;5,7-Эллиптическое днище;6-Барботер; Где B = 450 МПа, T = 160 МПа – соответственно минимальное значение предела текучести и прочности для стали 03Х18Н11. nT и nВ - запасы прочности текучести и прочности: nT = 1,5 и nВ = 2,4. Допускаемое напряжение: где - поправочный коэффициент = 1 – для аппарата, изготовленного из листового проката. Так как давление в аппарате не превышает 0,05 МПа, то принимаем расчетное давление равное Рр = 0,01 Мпа Внутриние расчетное давление: Рнр = Рр = 0,01 Мпа Расчетная толщина стенки обечайки определяем толщину стенки  где К2 определяется по номограмме в зависимости от коэффициентов К1,К2,К4  где ny – запас устойчивости ny = 2,4 Е = 1,97 · 10-5 – модуль упругости стали 03Х18Н11  где l – длина цилиндрической части обечайки l = 2,5м  Зная коэффициенты, определяем К2 = 0,4 Так как Рнр<[Рн] (0,01МПа<0,17МПа), условие прочности выполняется. 5.2 Расчет днища. Расчетная схема эллиптического днища показана на рисунке 5.2  Рисунок 5.2 эллиптическое днище  Расчетная толщина днища:  SP = 3мм Исполнительная толщина эллиптического днища: S = Sp + С + С0 = 3 + 1,05 + 3,95 = 8мм; Допускаемое наружное давление: SПР  3,1мм 3,1ммИсполнительная толщина: S SПР С С0 3,11,053,85 8мм Допустимое наружное давление:  Где РН  0,42МПа; 0,42МПа; Где К = 0,97.  Рнр(0,01МПа)<[Рн](0,1МПа) Условие устойчивости и прочности выполняется. Расчет проводим для люка-лаза, находящийся на цилиндрической части аппарата. Исходные данные: Внутренний диаметр D = 3484мм; Внутренний диаметр штуцера Dш = 480мм; Длина цилиндрической части l = 2000мм; Внутренний радиус отбортовки ro = 10мм; Материал корпуса и штуцера сталь 08Х18Н10Т; Расчетная толщина цилиндрической обечайки 8мм; Расчетная толщина штуцера Sшр = 0,9 мм; Исполнительная толщина штуцера Sш = 10 мм; Прибавка к расчетной толщине стенки С – Сш = 1,5 мм; Длина штуцера 0,2 м. Условие укрепления отверстия отбортовкой выполняется. |