ПМОН Пояснительная записка. Описание технологической схемы производства цемента

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

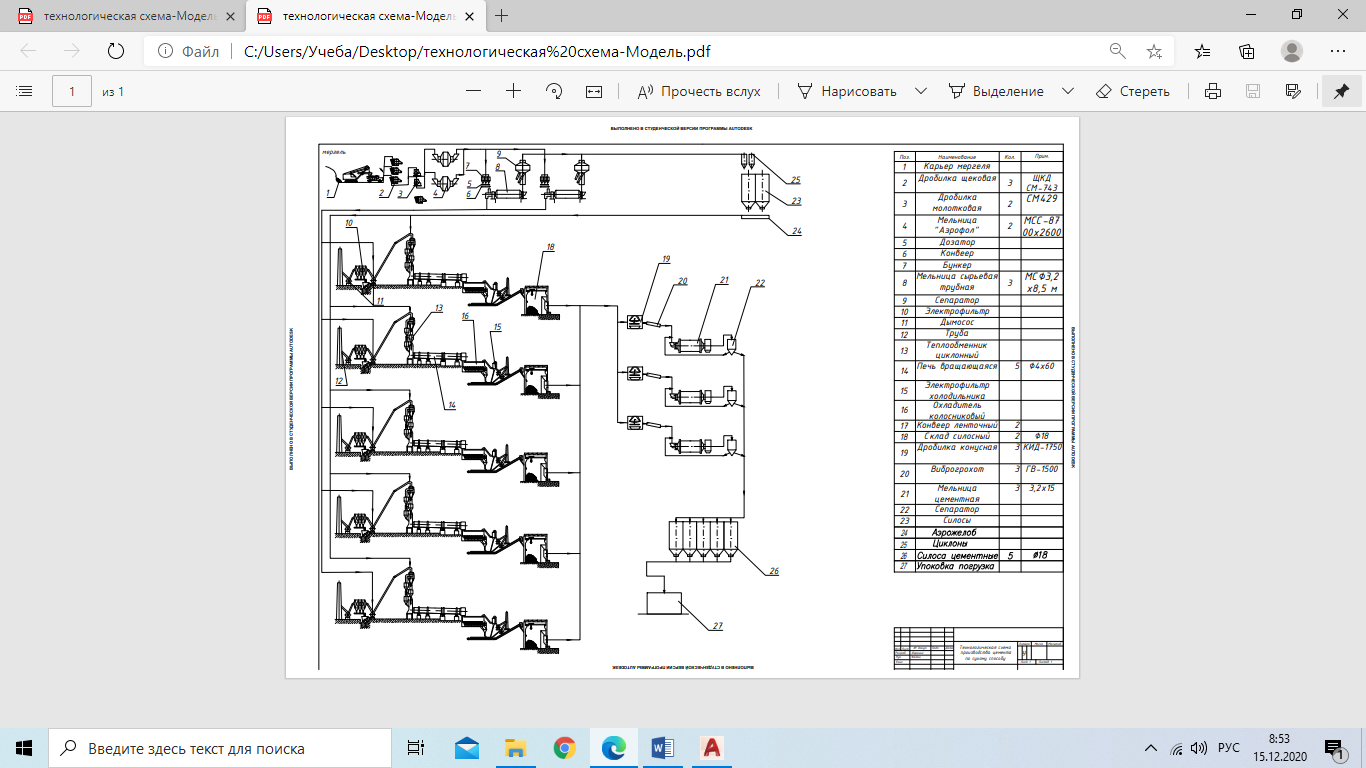

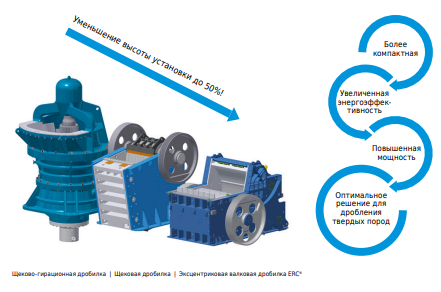

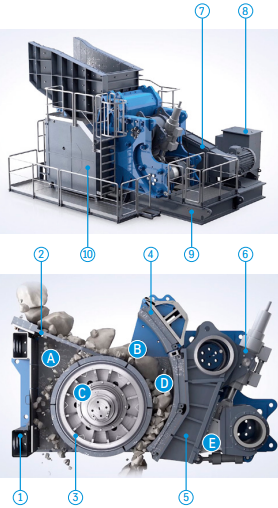

Введение Дробильное оборудование широко применяется при переработке природных и искусственных материалов. Подсчитано, что на измельчение (дробление и помол) ежегодно тратиться не менее 5% всей производимой в мире энергии, включая энергию двигателей внутреннего сгорания. Такая большая доля в общем энергетическом балансе подчеркивает важность процессов дробления в жизнедеятельности человека. Вместе с тем необходимо признать, что весьма значительная часть энергии затрачивается непроизводительно вследствие несовершенства самих дробильных машин, например, нерациональной формы рабочих органов. Масштабы переработки сырья определяют повышенные требования к качеству применяемого дробильного оборудования и подтверждают актуальность работ, связанных с его совершенствованием. В связи с различными характеристиками перерабатываемого материала, а также разными требованиями к конечному продукту машиностроительные заводы должны выпускать самые разнообразные по типу и размерам дробильные машины, причем наряду с созданием новых непрерывно изменять и совершенствовать существующие конструкции машин и увеличивать объем их выпуска. Размерные ряды основных машин определены соответствующими ГОСТами, разработанными на основе научных исследований, изучения потребности и стремление полного обеспечение этой потребности путем наименьшего размерного ряда машин, что приводит к большому экономическому эффекту, так как значительно упрощает изготовление, повышает надежность машин, а также существенно облегчает их эксплуатацию. Описание технологической схемы производства цементаПо сухому способу (рис. 1) сырьевые материалы предварительно высушивают, а затем измельчают. Полученный тонкий порошок называют сырьевой мукой.  Рисунок 1. Технологическая схема производства цемента 1 —карьер мергеля; 2 —дробилка щековая; 3 —дробилка молотковая; 4 —мельница аэрофол; 5 —дозатор; 6 —конвейер; 7 —бункер; 8 —мельница сырьевая трубная; 9 —сепаратор; 10 —электрофильтр; 11 —дымосос; 12 —труба; 13—теплообменник циклонный; 14 —печь вращающаяся; 15 —электрофильтр холодильника; 16 —охладитель колосниковый; 17 —конвеер ленточный; 18 —склад силосный; 19 —дробилка конусная; 20-виброгрохот; 21-мельница цементная; 22-сепаратор; 23-силосы; 24-аэрожелоб; 25-циклоны; 26-силоса цементные; 27-упоковка и погрузка. Сухой способ производства целесообразен при сырье с относительно меньшей влажностью и более однородным составом. Он практикуется при использовании натуральных мергелей. Расход топлива при сухом способе производства во вращающихся печах 14 гораздо меньше, чем при мокром. Поэтому доля сухого способа в производстве цемента возрастает. Технологическая схема производства цемента сухим способом. Схема цементного завода, работающего по сухому способу, представлена на рис. 1. Предварительно грубо раздробленный, доставленный из карьера на завод известняк подвергается вторичному дроблению перед помолом. При дроблении и помоле сырье подсушивают с тем, чтобы влажность его не превышала 2%. Мел и мергель перед помолом также обычно дробят. Глину, обладающую обычно высокой влажностью, подсушивают в специальных сушильных барабанах. Сырьевая мельница входит в состав помольной установки, оборудованной воздушными сепараторами и сушилкой. Прошедшее через сепаратор готовое сырье подают в силосы сырьевой муки. В процессе помола и в силосах компоненты смеси перемешиваются и состав смеси усредняется. В последнее время практикуется механическое усреднение (гомогенизация) отдельных порций сырья. Из сырьевых силосов гомогенизированную смесь подают в тепло-обменные устройства: циклонные теплообменники или конвейерные кальцинаторы. Отходящие из печи газы с температурой 1000—1100 °С поступают в циклонные теплообменники и последовательно, несколькими ступенями, нагревают сырьевую смесь до 700—800° С, после чего ее направляют во вращающуюся печь. Температура газов, выходящих из циклонных теплообменников, 300 °С и выше. Во многих установках за рубежом эти газы используют или для подсушки сырья в мельницах с воздушными сепараторами или в специальных котлах-утилизаторах. Во всех случаях из теплообменных устройств выходят сильно запыленные газы, содержащие в 1 м3 до 60 г пыли. Санитарная норма содержания пыли в газах, выбрасываемых в атмосферу, — не более 100 мг на 1 м3. Для того чтобы достичь этой нормы, применяют сложную систему пылеочистки, последовательно пропуская газ через специальные пылеосадительные циклоны, а затем через электрофильтры. Конвейерные кальцинаторы — машины с подвижными цепными решетками, на которых нагревают сырье отходящими из печи газами, применяют в технологических линиях производительностью не свыше 800—900 т в сутки. В этих случаях перед подачей на решетку сырье гранулируют. Для образования прочных гранул содержание влаги в сырье увеличивают до 12—13%. Нагретые до 600—700°С гранулы по воронкам поступают в печь. В обжиговой печи в результате теплофизических и химических процессов сырье превращается в однородный по составу полуфабрикат — клинкер. Дымовые газы, выходящие из печи, содержат значительное количество пыли, от которой их следует очищать перед выбросом в атмосферу в пылеулавливающих устройствах (электрофильтрах). Перед ними иногда устанавливают пылеулавливающие циклоны. Уловленную пыль возвращают обычно в печь. Иногда клинкерную пыль используют в сельском хозяйстве. Из печи клинкер поступает в холодильник, где охлаждается воздухом от температуры 1250—1300 до 50—80° С. Нагревшийся воздух‘подается для сжигания топлива, тем самым возвращая в печь основную долю тепла, отобранного от клинкера. Небольшая избыточная часть воздуха выбрасывается в атмосферу и поэтому должна быть предварительно обеспылена. Из холодильника клинкер конвейерами подают на склад, оборудованный, как и сырьевые склады, мостовыми грейферными кранами. Обычно в этом же здании хранят и те материалы,- которые добавляют к клинкеру при его помоле (гипс и др.). Со склада клинкер и добавки поступают в мельницы на помол. На многих заводах мельницы работают в так называемом замкнутом цикле, в единой системе с воздушными сепараторами. В качестве промежуточного транспорта в такой установке применяют элеваторы и аэрожелоба. Циркулирующий по системе воздух перед выбросом в атмосферу очищается от пыли в центробежных циклонах, рукавных или электрических фильтрах. Из мельниц цемент пневмотранспортом — пневмокамерными или пневмовинтовыми насосами — перекачивается в цементные силосы. Отгружают цемент потребителю либо в специальных вагонах или автоцистернах «навалом» (засыпка из силосов), либо в затаренном виде (в бумажных мешках). Анализ конструкции и принципа действия эксцентриковой валковой дробилки. Дробление твердых пород в рудниках и карьерах, независимо от того, выполняются ли горные работы открытым способом или подземным, представляет собой сложную задачу, для реализации которой десятилетиями с успехом применялись как щековые, так и гирационные дробилки. Однако у них имеется недостаток-большая высота установки требует устройства объемных и дорогостоящих конструкций горных выработок. Разработка новой эксцентриковой валковой дробилки (ERC) cтала прорывным решением для первичного дробления твердой породы и руды. Дробилка ERC - для подземных и открытых горных работ. Ее инновационная конструкция со встроенным грохотом обеспечивает высокую эффективность и производительность в сравнении с традиционными системами первичного дробления.  Конструкция и принцип действия 1  -Корпус -Корпус2-Встроенный статический грохот 3-Валок с эксцентриковым валом 4-Колпак 5-Щека 6-Гидравлическая система для регулировании щели 7-Клиноременной привод 8-Гидравлический силовой блок 9-Несущая рама 10-Маховик с передвижным защитным колпаком. В секторе А мелкий материал отсеивается при помощи встроенного грохота и отводится через корпус дробилки. В секторе В крупный материал подается в камеру дробления. В секторе С вращательное движение приводного двигателя передается через клиноременной привод на эксцентриковый вал, который производит колебательное движение свободно вращающегося валка с постоянным ходом по всей камере дробления. За счет этого зазор между валком и щекой в корпусе дробилке постоянно изменяется, а непросеянный материал измельчается, после чего готовый продукт выпадает из камеры дробления в нижней части установки под собственным весом. В секторе Е находится патентованная гидравлическая система регулировки/открытия щели позволяющая произвести автоматическую настройку щели, сбалансировать износ дробящих элементов и пропустить металл и прочие недробимые материалы. Технические характеристики

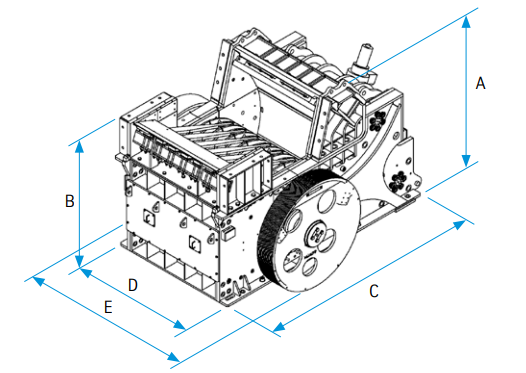

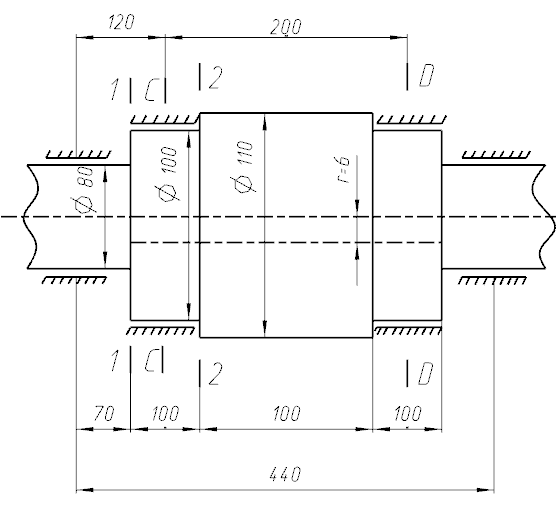

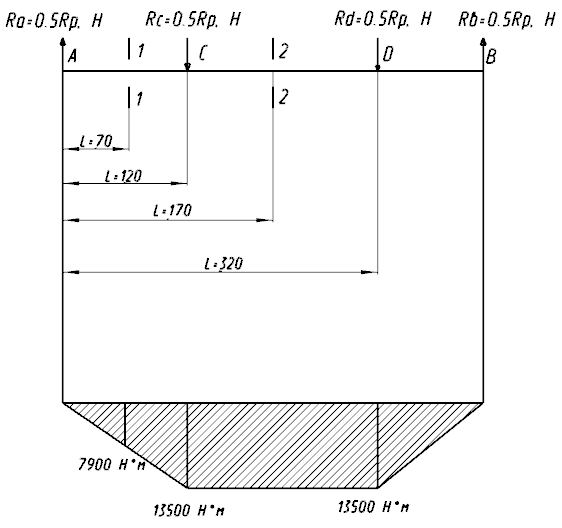

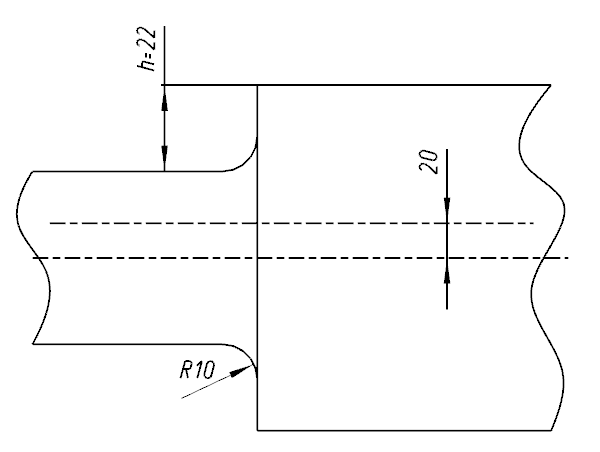

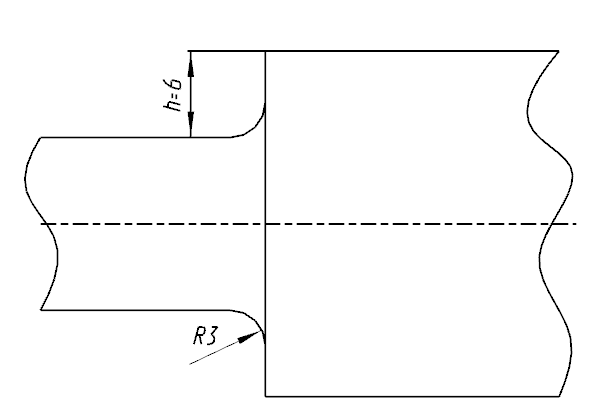

Достоинства машины • За счет компактной конструкции и меньшего количества компонентов упрощается установка и техобслуживание дробилки. Высота дробилки дополнительно уменьшается для транспортировки или технического обслуживания за счет демонтажа капюшона. • Высокая пропускная способность. Эффективные кинематические характеристики колебательных движений валка с постоянным ходом по всей длине камеры дробления обеспечивают повышенный коэффициент измельчения при более эффективном использовании энергии дробления. • Высокая эффективность машины. Встроенный экран увеличивает КПД машины. Мелкий материал выгружается непосредственно и не проходил через камеру дробления. Это снижает потребление энергии, а также риск материального ущерба, уплотнения и перегрузки машины. Это также минимизирует износ дробящих элементов. • Встроенная автоматическая регулировка зазора с защитой от перегрузки. Поворотная челюсть, как составная часть камеры дробления предназначена для регулировки. Посредством этой регулировки зазор может быть специально адаптирован к требуемому продукту. В диапазоне регулировки до 200 мм достаточно, чтобы возможность регулировки зазора, компенсировала износ дробящих элементов. Защита от перегрузки также встроена в регулировку зазора. Специальный гидроцилиндр управляет давлением и, следовательно, нагрузкой в камере дробления. Когда допустимая нагрузка превышена, например, в камеру дробления попал не дробимый материал, клапан открывается и зазор увеличивается. Это защищает дробилку от повреждений, вызванных перегрузкой. • Симметричное расположение валка обеспечивает точную балансировку дробилки, что значительно снижает уровень вибрации и нагрузки на окружающие конструкции и является идеальным решением для использования в мобильных и полумобильных дробильных установках. • Увеличенный срок службы изнашиваемых элементов на валке. Под нагрузкой свободно вращающийся валок медленно разворачивается назад, что позволяет распределить нагрузки по всей окружности валка и обеспечить равномерный износ и, соответственно, максимальный срок службы брони валка. 3Расчеты 3.1Определение максимального усилия дробления. Максимальное усилие дробления определяем по формуле:  где:  – максимальное усилие дробления материала, Н; – максимальное усилие дробления материала, Н; – предел прочности дробимого куска, – предел прочности дробимого куска,  Па; Па; – длина камеры дробления, – длина камеры дробления,   – модуль упругости дробимого материала, – модуль упругости дробимого материала,   – ход щеки в месте приложения максимального усилия дробления, м; – ход щеки в месте приложения максимального усилия дробления, м; – размер исходного материала, – размер исходного материала,   – размер готового продукта, – размер готового продукта,   Где:  – эксцентриситет вала, – эксцентриситет вала,    3.2Расчет эксцентрикового вала Эксцентриковый вал подвергается изгибу и кручению, и его рассчитывают на прочность по напряжениям, возникающим при попадании в камеру дробления недробимого материала, и на выносливость по напряжениям, возникающим при рабочих нагрузках. В качестве материала для вала используется сталь 40Х с пределом прочности  = 800МПа и пределами выносливости при изгибе и кручении соответственно = 800МПа и пределами выносливости при изгибе и кручении соответственно  = 350МПа и = 350МПа и  =250МПа. =250МПа.На рис. 3.1и 3.2 представлены схемы вала –конструктивная и расчетная. Рассчитываем вал на прочность. Можно принять, что нагрузка на вал распределяется симметрично, следовательно, усилия, действующие на опоры, одинаковы и равны 0,5  . .  Рис. 3.1 Конструктивная схема эксцентрикового вала  Рис.3.2 Расчетная схема эксцентрикового вала и эпюра изгибающего момента Исходя из рабочих нагрузок строятся эпюры изгибающих и крутящих моментов, затем определяются напряжения изгиба и кручения в опасных сечениях. Нагрузка на вал при попадании не дробимого тела в камеру дробления –принимается равной 1,5  . .Изгибающие моменты в сечениях 1–1и С–С:   Напряжения в рассматриваемых сечениях:   Запас прочности по нормальным напряжениям в расчетных сечениях определяем из отношения  Запас прочности в сечении 1–1:  Запас прочности в сечении С–C:   Для определения напряжения от кручения необходимо рассчитать крутящий момент, который при упрощенных расчетах можно определить в зависимости от усилия  , воспринимаемого эксцентриковым валом: , воспринимаемого эксцентриковым валом: где  -эксцентриситет вала. -эксцентриситет вала.При расчете вала на усталость, как в предыдущем случае, считаем, что рабочая нагрузка, действующая на подшипники, одинакова и соответствует 0,5  . . Изгибающий момент в сечении 1–1:  Изгибающий момент в сечении С–С:  Напряжения от кручения в расчетных сечениях составляют:    Запас прочности по касательным напряжениям в расчетных сечениях определяется из отношения  где  - предел текучести при кручении (для стали 40Х - предел текучести при кручении (для стали 40Х  = 510МПа). = 510МПа).Запас прочности в сечениях 1–1и С–С:   Запас прочности при совместном действии нормальных и касательных напряжений в расчетных сечениях 1–1 и С–С составляет  Изгибающий момент в сечении 2–2:    Далее определяем напряжения изгиба в расчетных сечениях (см. рис. 3.1) Напряжение изгиба в сечении 1–1:  Напряжение изгиба в сечении 2–2:  Эксцентриковый вал имеет ступенчатую форму с галтелями, и в местах перехода возникает концентрация напряжений. С некоторым приближением можно считать, что эксцентриковый вал подвергается нагрузкам, изменяющимся по пульсирующему циклу, при котором   Где:  На рис. 3.3 и 3.4 представлены фрагменты хвостовиков эксцентрикового вала с указанием необходимых для расчета параметров:    Рисунок 3.3 Схема эксцентриковой части вала  Рисунок 3.4 Схема хвостовика эксцентрикового вала Для определения запаса прочности по уравнению усталости воспользуемся формулой  где:  – напряжение от наибольших нагрузок, действующих в рассматриваемых сечениях; – напряжение от наибольших нагрузок, действующих в рассматриваемых сечениях; – предел усталости материала при симметричном цикле изменения направления при изгибе; – предел усталости материала при симметричном цикле изменения направления при изгибе; – коэффициент концентрации для рассчитываемого сечения вала. – коэффициент концентрации для рассчитываемого сечения вала. где:  – эффективный коэффициент концентрации; – эффективный коэффициент концентрации; – коэффициент качества поверхности – в нашем случае в рассматриваемых сечениях. – коэффициент качества поверхности – в нашем случае в рассматриваемых сечениях.   Коэффициент  , учитывающий влияние абсолютных размеров вала на предел прочности по устойчивости, при соответствии концентрации напряжений для вала диаметром 80 мм , учитывающий влияние абсолютных размеров вала на предел прочности по устойчивости, при соответствии концентрации напряжений для вала диаметром 80 мм  ; для вала диаметром 100 мм ; для вала диаметром 100 мм  ; β – коэффициент, учитывающий влияние состояния поверхности (β=1,0); ; β – коэффициент, учитывающий влияние состояния поверхности (β=1,0);  – коэффициент чувствительности материала к асимметрии цикла( – коэффициент чувствительности материала к асимметрии цикла( = 0,05). = 0,05).Запасы прочности для рассчитываемых сечений.   Запас прочности при кручении определяется по формуле  где:  – напряжение кручения при наибольшей нагрузке в сечении; – напряжение кручения при наибольшей нагрузке в сечении; – коэффициент концентрации для рассчитываемого вала; – коэффициент концентрации для рассчитываемого вала;  – фиктивный коэффициент концентрации; – фиктивный коэффициент концентрации; – коэффициент состояния поверхности при кручении ( – коэффициент состояния поверхности при кручении (    – коэффициент, учитывающий влияние абсолютных размеров вала на предел усталости при отсутствии концентрации напряжений (для вала диаметром 80 мм – коэффициент, учитывающий влияние абсолютных размеров вала на предел усталости при отсутствии концентрации напряжений (для вала диаметром 80 мм  0.72; для вала диаметром 100 мм 0.72; для вала диаметром 100 мм  0,68; β= 1,0); 0,68; β= 1,0); – коэффициент чувствительности материала к асимметрии цикла ( – коэффициент чувствительности материала к асимметрии цикла ( . .Запасы прочности по сопротивлению усталости от кручения в сечениях 1–1 и 2–2 составляют   Общий запас прочности в сечении 1–1:  Общий запас прочности в сечении 2–2:  Как видно, запасы прочности больше допустимых, и поэтому мы оставляем выбранные размеры сечений. |