Рабочая тетрадь матвед. Определение электрической прочности жидких диэлектриков

Скачать 4.63 Mb. Скачать 4.63 Mb.

|

|

Тема: Определение нагревостойкости твердых диэлектриков (способ Мартенса) Цель: Закрепить знания по тепловым характеристикам твердых диэлектриков и изучить способ определения нагревостойкости по Мартенсу Тепловые свойства электроизоляционных материалов Нагревостойкость. Практически очень важна способность электрической изоляции выдерживать повышенную температуру без существенного уменьшения эксплуатационной надежности, так как от этого зависит наивысшая допустимая рабочая температура изоляции. В электрических машинах и аппаратах повышение температуры, которое обычно лимитируется именно материалами электрической изоляции, дает возможность для заданной мощности достичь уменьшения габаритных размеров, веса и стоимости изделия. Повышение рабочей температуры особенно важно для тяговых и крановых электродвигателей, самолетного электрооборудования и других передвижных устройств, где вопросы уменьшения веса и габаритных размеров выступают на первый план. С вопросами допустимой температуры тесно связаны вопросы пожарной безопасности и взрывобезопасности (масляные хозяйства электрических подстанций, электрооборудование для нефтяной и угольной промышленности и др.). Наконец, в электрических печах и нагревательных приборах, в электросварочной аппаратуре, в источниках света и электронных и ионных приборах и т. п. необходимость высокой рабочей температуры изоляции вытекает из особенности работы устройства. У аморфных материалов (стекла, смолы и пр.) резко выраженной температуры плавления нет, и у них температура размягчения определяется при помощи различных условных приемов. Приближение к температуре размягчения в эксплуатационных условиях может вызвать сильное снижение механической прочности и постепенную деформацию изделий. У ряда материалов при нагреве могут наблюдаться химическое разложение, обугливание, интенсивное окисление — до явного горения включительно. В ряде случаев, даже при сохранении механической прочности и целостности изоляции, диэлектрические характеристики ее ухудшаются настолько существенно, что делают работу изоляции при повышенной температуре уже невозможной. Такие изменения качества изоляции могут проявляться даже при кратковременном повышении температуры. Помимо ухудшающих качество электрической изоляции изменений, которые проявляются уже в случае кратковременного повышения температуры, при длительном воздействии повышенной температуры (но еще меньшей, чем действующая вредно в течение короткого времени) могут наблюдаться нежелательные изменения за счет подлинно протекающих химических процессов. Это так называемое тепловое старение изоляции. У трансформаторного масла старение проявляется в образовании продуктов окисления, у лаковых пленок—в повышении жесткости и хрупкости, образовании трещин и отставании от подложки и т. п. Помимо температуры, существенное влияние на скорость старения могут оказать: повышение давления воздуха; повышение концентрации кислорода; присутствие озона, являющегося более сильным окислителем, чем кислород; присутствие химических реагентов, ускоряющих или замедляющих старение. Тепловое старение ускоряется от освещения образца ультрафиолетовыми лучами, воздействия электрического поля, механических нагрузок и т. п. Наконец, для ряда электроизолирующих материалов, в особенности хрупких (стекла, керамики и т. д.), важна стойкость по отношению к резким сменам температуры (тепловым импульсам). При быстром нагреве или охлаждении поверхности материала за счет создания температурного перепада между наружным, и внутренним слоями материала и неравномерного теплового расширения или сжатия могут образоваться трещины. Допустимый для эксплуатации материала или изделия температурный режим может определяться различными факторами. В результате испытаний устанавливается стойкость материала к тепловым воздействиям, причем стойкость эта в разных случаях может быть неодинаковой. Например, материал, легко выдерживающий кратковременный нагрев до некоторой температуры, может оказаться неустойчивым по отношению к тепловому старению при длительном воздействии даже более низкой температуры. Или материал, могущий длительно выдерживать нагрев до высокой неизменной температуры, растрескивается при быстром охлаждении и т. п. Способность электроизолирующих материалов и изделий без вреда для них как кратковременно, так и длительно выдерживать воздействие высокой температуры, а также резких смен температуры называется нагревостойкостью. Материалы, применяемые для изоляции электрических устройств, исходя из их нагревостойкости (при длительном воздействии нагрева), на практике обычно разделяют на классы нагревостойкости, причем для каждого класса устанавливается определенная максимальная рабочая температура. Международной электротехнической комиссии (МЭК) предусмотрены классы нагревостойкости, указанные в табл. 1-3. Температура, указанная в табл. 1-3, установлена как максимальная для электроизоляционных материалов при их использовании в электрических машинах, трансформаторах и некоторых аппаратах общего применения, длительно (в течение ряда лет) работающих в обычных эксплуатационных условиях. Таблица 1-3 Классы нагревостойкости твердых изоляционных материалов Обозначение класса нагревостойкости Y А Е В F Н С Рабочая температура, 0С 90 105 120 130 155 180 Выше 180 К классу Y относится изоляция из непропитанных и не погруженных в жидкий диэлектрик волокнистых материалов на основе целлюлозы (древесина, бумага, картон, фибра, хлопчатобумажное волокно, гидратцеллюлозное и ацетилцеллюлозное волокно), натурального шелка и полиамидных волокон. К классу А принадлежат материалы класса Y, если они пропитаны масляными, масляно-смоляными и тому подобными лаками или погружены в нефтяное масло или синтетический жидкий диэлектрик, а также изоляция эмальпроводов на основе масляно-смоляных лаков. К классу Е относятся пластмассы на фенолформальдегидных и меламиноформальдегидных смолах с целлюлозным наполнителем, включая гетинакс и текстолит; триацетатцеллюлозная пленка; полиэтилентерефталат в виде пленки и волокна; изоляция эмальпроводов на основе поливинилформалевых лаков. Класс В образуют неорганические материалы: слюда, стекловолокно и асбест в композиции со связующими и пропитывающими органическими маслянобитумными и другими составами: миканиты, стеклолакоткань, стеклотекстолит и пр., пластмассы с минеральным наполнителем. К классу F относятся материалы на основе слюды, стекловолокна и асбеста с более нагревостойкими связующими и пропитывающими составами. В класс Н входят материалы на основе слюды, стекловолокна и асбеста с применением в качестве связующих и пропитывающих составов кремнийорганических смол. К этому же классу нагревостойкости относится кремнийорганическая резина. Класс С образуют чисто неорганические материалы (слюда, фарфор и другие керамические материалы, стекло, кварц) совсем без связующих или с неорганическими и элементно-органическими связующими. К этому же классу изоляции относится политетрафторэтилен (для температур до 250°С). Морозостойкость. Во многих случаях эксплуатации электрической изоляции, например для изоляции самолетного электро- и радиооборудования, линий электропередачи и связи, открытых подстанций и т. п. важна морозостойкость, т. е. способность изоляции работать без ухудшения эксплуатационной надежности при низких температурах, например, порядка -60…-700С. При низких температурах как правило диэлектрические свойства изоляционных материалов улучшаются. Однако многие материалы, гибкие и эластичные в нормальных условиях, при низких температурах становятся хрупкими и жесткими, что создает затруднения для работы изоляции. Проверка стойкости электроизоляционных материалов и изделий из них к действию низких температур нередко проводится при одновременном воздействии вибраций. Теплопроводность. Практическое значение теплопроводности объясняется тем. что тепло потерь в окруженных изоляцией проводниках и магнитопроводах электрических машин, аппаратов, кабелей и т. п. должно переходить в окружающую среду через слой изоляции (за исключением некоторых новых конструкций электрических машин, в которых отвод тепла от проводников осуществляется пропусканием охлаждающего вещества через канал внутри самого проводника). Тепловое сопротивление электрической изоляции влияет на нагрев проводников и магнитопроводов. Особо большое значение имеет теплопроводность сравнительно толстой изоляции в устройствах высокого напряжения. Теплопроводность влияет на электрическую прочность при тепловом пробое и на стойкость материала к тепловым импульсам. Наибольшие значения удельной теплопроводности имеют материалы пористые, с воздушными включениями. При пропитке и увлажнении материалов, а также при их уплотнении внешним давлением удельная теплопроводность уменьшается. Значения удельной теплопроводности электроизоляционных материалов значительно больше, чем у металлов. Кристаллические диэлектрики имеют удельную электропроводность меньше, чем аморфные.

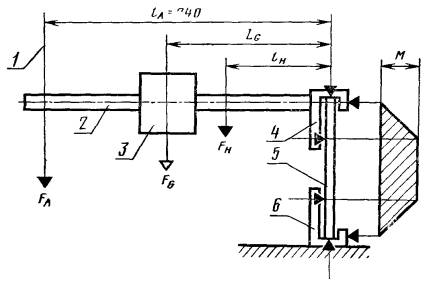

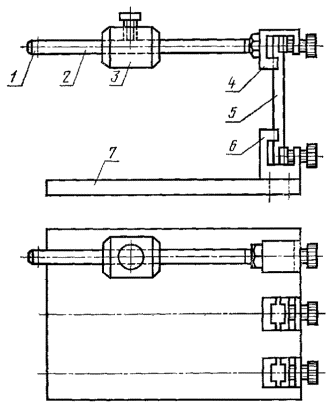

АППАРАТУРА Прибор для определения теплостойкости по Мартенсу состоит из зажимно-нагрузочного устройства, указателя деформации, термошкафа с системой регулирования и измерения температуры.  Зажимно-нагрузочное устройство 1 - ось указателя деформации; 2 - рычаг; 3 - перемещаемый груз; 4 - верхняя зажимная головка; 5 - образец; 6 - нижняя зажимная головка. Зажимно-нагрузочное устройство 1 - ось указателя деформации; 2 - рычаг; 3 - перемещаемый груз; 4 - верхняя зажимная головка; 5 - образец; 6 - нижняя зажимная головка. Чертеж 1 Зажимно-нагрузочное устройство должно обеспечивать закрепление и нагружение образцов ( чертеж 1). Схематическое изображение зажимных устройств, установленных на опорной плите для трех образцов, приведено на чертеже 2. Зажимное устройство  1 - ось указателя деформации; 2 - рычаг; 3 - перемещаемый груз; 4 - верхняя зажимная головка; 5 - образец; 6 - нижняя зажимная головка; 7 - опорная плита. 1 - ось указателя деформации; 2 - рычаг; 3 - перемещаемый груз; 4 - верхняя зажимная головка; 5 - образец; 6 - нижняя зажимная головка; 7 - опорная плита.Чертеж 2 Каждый образец закрепляют в вертикальном положении в нижней и верхней головках с упорами, С верхней головкой соединен рычаг с перемещаемым грузом. Груз на рычаге устанавливают так, чтобы изгибающее напряжение оси равнялось 5±0,5 МПа. Значения масс перемещаемых грузов для испытания образцов разных размеров должны соответствовать указанным в табл. 2. Таблица 2

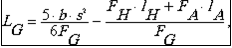

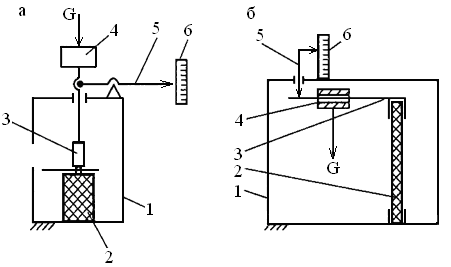

Зажимные головки и упоры должны быть изготовлены из стали. Указатель деформации фиксирует перемещение конца рычага на 6,0 ±0,1 мм. В термошкаф устанавливают плиту с одним или несколькими зажимными устройствами, рассчитанными соответственно на один или несколько образцов. Нагревательное устройство и система регулирования температуры должна обеспечивать равномерное повышение температуры воздуха в термошкафу со скоростью 323 ±5К (50±5°С) в 1 ч, начиная от температуры 298±2К (25±2°С). Температуру измеряют ртутным термометром с ценой деления шкалы не более 1К (1°С). Независимо от числа испытуемых образцов для измерения температуры используют два термометра и размещают их так, чтобы шарики с ртутью находились в зоне расположения образцов. Допускается использовать термопары или другие устройства, обеспечивающие необходимую точность. Показания термометров при испытании не должны различаться более чем на 2К, Для уменьшения перепада температур воздух в термошкафу рекомендуется перемешивать при помощи вентилятора. Прибор для измерения длины, ширины, толщины образцов, обеспечивающий измерение с погрешностью не более 0,1 мм. Подготовка к испытанию Перед испытанием образцы пластмасс кондиционируют по ГОСТ 12423-66, образцы эбонита - по ГОСТ 269-66, если в нормативно-технической документации на материал нет других указаний. Длину, ширину, толщину образцов измеряют с погрешностью не более 0,1 мм.  Положение перемещаемого груза на рычаге - расстояние между центром тяжести перемещаемого груза и продольной осью образца ( LG ) в миллиметрах вычисляют Положение перемещаемого груза на рычаге - расстояние между центром тяжести перемещаемого груза и продольной осью образца ( LG ) в миллиметрах вычисляют по формуле: где b - ширина образца, мм; S - толщина образца, мм; FH - нагрузка, создаваемая верхней зажимной головкой с упорами, Н; lH - расстояние между центром тяжести рычага с верхней зажимной головкой и продольной осью образца, мм; FA - нагрузка, создаваемая указателем деформации (в некоторых системах приборов FA =0), Н; lA - расстояние между продольной осью указателя деформации и продольной осью образца, мм; FG - нагрузка, создаваемая перемещаемым грузом, Н. Проведение испытания Образцы устанавливают в зажимно-нагрузочное устройство и затем помещают его в термошкаф. Сторона образца, на которой были заусенцы, возникшие во время прессования и снятые шлифованием, должна находиться в зоне сжатия. Перед началом испытания образец должен находиться в вертикальном положении, а рычаг зажимного устройства - в горизонтальном. После установки в термошкаф зажимно-нагрузочного устройства с образцами устанавливают термометры и включают обогрев с системой регулирования температуры. Температура в термошкафу должна равномерно повышаться на 323 ±5К (50±5°С) за час. Начальная температура испытания 298±2К (25±2°С). В момент, когда деформация достигнет 6 ±0,1 мм, отмечают показания двух термометров и вычисляют среднее арифметическое значение двух показаний с округлением до целых градусов. Вычисленная температура является теплостойкостью по Мартенсу для данного образца. Если на образце после испытания обнаружились трещины, вспучивание, расслоение и другое, испытание считают недействительным и проводят испытание на другом образце. Обработка результатов Теплостойкость по Мартенсу в целых градусах Кельвина определяют как среднее арифметическое значение теплостойкости трех испытуемых образцов. Если результаты испытаний трех образцов расходятся более чем на 5 К, испытание повторяют, используя новые образцы. За окончательный результат принимают результат повторного испытания. Для образцов, у которых при повторном испытании результаты расходятся более чем на 5 К, теплостойкость материала по Мартенсу не вычисляют. Результаты испытания записывают в протоколе, который должен содержать: наименование и марку материала; наименование предприятия-изготовителя материала; способ изготовления образцов; условия кондиционирования образцов; значения теплостойкости по Мартенсу для каждого образца; теплостойкость по Мартенсу материала особые замечания; обозначение настоящего стандарта; дату испытания; отбор образцов; размеры образцов. Теплостойкость ПВХ профилей - способность не размягчаться при повышении температуры. Количественная характеристика - температура, при которой в условиях действия постоянной нагрузки деформация образца не превышает некоторую величину. Существует ряд стандартизованных методов определения теплостойкости, которые различаются формой и размерами испытуемых образцов, видом деформации, скоростью повышения температуры и др. Так, при определении теплостойкости по Мартенсу консольно закрепленный образец подвергают действию изгибающего момента и фиксируют температуру, при которой достигается определенная деформация. Теплостойкость по Вика определяют вдавливанием в образец торца цилиндра: при этом фиксируют температуру, при которой глубина вдавливания составит определенное значение. Согласно стандарту ISО Р-75, при испытании на теплостойкость производят изгиб образца, установленного на двух опорах, при действии нескольких нагрузок. Получаемые в этих методах характеристики теплостойкости фиксируют размягчение полимерного материала только при некоторых принятых режимах нагружения и нагревания. В условиях эксплуатации теплостойкость зависит от приложенной нагрузки и длительности ее воздействия. При этом для стеклообразных полимеров теплостойкость не может превышать температуру стеклования, для кристаллических - плавления. Более общим методом оценки теплостойкости может служить определение области температур и напряжений, в которой профиль остается твердым в течение определенного времени. При этом образец подвергают одноосному сжатию до заданной деформации, после чего повышают температуру с постоянной скоростью. На графике зависимости напряжения от температуры наблюдается максимум, обусловленный тем, что сначала напряжение в материале увеличивается вследствие теплового расширения, а затем падает из-за размягчения и резкого ускорения релаксационных процессов. Варьированием нагрузок определяют кривую, представляющую собой геометрическое место максимумов; эта кривая разграничивает области напряжений и температур, на которой теплостойкость сохраняется. Для полимеров различных классов положение этой кривой существенно различается.  Схема определения теплостойкости полимеров: а – по Вика, б – по Мартенсу Схема определения теплостойкости полимеров: а – по Вика, б – по МартенсуТеплостойкость по Мартенсу определяется в условиях, когда образец испытывает напряжение изгиба Образец 2 в виде бруска прямоугольного сечения размером 120x10x15 мм закрепляется вертикально в термокамере 1 и нагружается консольно с помощью нагружающего устройства, положение груза 4 на котором обеспечивает создание в образце напряжения изгиба, и = 5 МПа. Измерительное устройство 5 и 6 позволяет фиксировать деформацию изгиба образца. Скорость подъема температуры в камере 50 град/ч. За теплостойкость по Мартенсу принимается температура, при которой указатель 5 сместится на 6 мм. Несмотря на очевидную условность испытания, оно, тем не менее, позволяет получить физически осмысленные результаты. Активная деформация образцов, испытываемых на приборе Мартенса, начинается у аморфных и частично кристаллизующихся полимеров вблизи температур размягчения и, следовательно, теплостойкость по Мартенсу можно использовать для оценки наибольшей температуры эксплуатации полимерного изделия.  Таблица - Температурные характеристики полимерных материалов

П  оказатель текучести расплава (ПТР) является параметром, во многом определяющим выбор способа переработки термопласта. Метод оценки ПТР стандартизован ГОСТ 11645-73. Ему соответствует европейский стандарт ISO 1133-76, американский ASTMD 1238-73 и стандарт Германии DIN 53735. оказатель текучести расплава (ПТР) является параметром, во многом определяющим выбор способа переработки термопласта. Метод оценки ПТР стандартизован ГОСТ 11645-73. Ему соответствует европейский стандарт ISO 1133-76, американский ASTMD 1238-73 и стандарт Германии DIN 53735. Д  ля оценки значения ПТР используют прибор ИИРТ, на котором реализуется стандартная методика. Действие прибора основано на принципе капиллярного вискозиметра. Из нескольких модификаций прибора ИИРТ наиболее долговечным является вариант с ручным управлением, например типа ИИРТ-М2, рабочий блок которогопредставлен на рис. 1. Он выполнен в виде стойки, в верхней части которой на оси закреплен поворачивающийся кронштейн 1.Кронштейн фиксируется в определенном положении с помощью кнопки 2 фиксатором 3.На свободном конце кронштейна смонтировано выдавливающее устройство, состоящее из штурвала 5и ходового винта 4.На нижнем конце ходового винта крепится цанга, соединяющая ходовой винт 4с держателем грузов 8.В цангу входят втулка 6 и шарик 7, которые при поднятии втулки освобождают держатель грузов 8.На кронштейне закреплен термостат 9,предназначенный для создания необходимой при испытаниях температуры. На нижней плите в кронштейне установлено съемное зеркало 10для наблюдения за зоной вытекания полимера. Для подсвечивания зоны вытекания полимера в конструкции предусмотрен осветитель 11. Детали 12 служат для установки прибора по уровню. ля оценки значения ПТР используют прибор ИИРТ, на котором реализуется стандартная методика. Действие прибора основано на принципе капиллярного вискозиметра. Из нескольких модификаций прибора ИИРТ наиболее долговечным является вариант с ручным управлением, например типа ИИРТ-М2, рабочий блок которогопредставлен на рис. 1. Он выполнен в виде стойки, в верхней части которой на оси закреплен поворачивающийся кронштейн 1.Кронштейн фиксируется в определенном положении с помощью кнопки 2 фиксатором 3.На свободном конце кронштейна смонтировано выдавливающее устройство, состоящее из штурвала 5и ходового винта 4.На нижнем конце ходового винта крепится цанга, соединяющая ходовой винт 4с держателем грузов 8.В цангу входят втулка 6 и шарик 7, которые при поднятии втулки освобождают держатель грузов 8.На кронштейне закреплен термостат 9,предназначенный для создания необходимой при испытаниях температуры. На нижней плите в кронштейне установлено съемное зеркало 10для наблюдения за зоной вытекания полимера. Для подсвечивания зоны вытекания полимера в конструкции предусмотрен осветитель 11. Детали 12 служат для установки прибора по уровню.Внутри термостата расположена экструзионная камера (рис. 2). Экструзионная камера 1представляет собой цилиндрический канал диаметром 9,54 мм и длиной 115 мм, внутри которого перемещается полый поршень 2с направляющей головкой 3.В нижней части экструзионной камеры расположен сменный капилляр 4с внутренним диаметром 2,095 мм и длиной 8 мм. Материал, загруженный в нагретую до заданной температуры экструзионную камеру, прогревает до его расплавления в течение 4 мин. После этого в камеру вводят поршень, нагруженный стандартной для испытуемого полимера нагрузкой. Под действием этого усилия расплав выдавливается через капилляр. Для измерения показателя текучести расплава отбирают отрезки экструдированного материала, последовательно отсекаемые через определенные интервалы времени. Длина отдельных отрезков может быть 10-20 мм. Отрезки, имеющие пузырьки воздуха, не используются. После охлаждения полученные отрезки взвешиваются каждый в отдельности с погрешностью не более 0,001 г. Число их должно быть не менее трех. Масса отрезка определяется как среднее арифметическое результата взвешивания всех отрезков. Показатель текучести расплава ПТР (г/10 мин) определяется по известному соотношению: ПТР=m/t, где–средняя масса экструдированных отрезков, г, t – интервал времени между двумя последовательными отсечениями, с. За результат испытаний следует принимать среднее арифметическое двух определений на трех отрезках материала, расхождение по массе между которыми не должно превышать 5%. После окончания работы с прибором его прочищают в горячем состоянии. Поршень вынимают и чистят тканью, смоченной в растворителе. Капилляр прочищается медной проволокой и погружается в нагретый растворитель. Экструзионную камеру прочищают до блеска тканью, смоченной растворителем. Кроме показателя текучести расплава капиллярная вискозиметрия позволяет оценить и реологические характеристики расплава, а также энергию активации вязкого течения. На этапе выбора способа производства изделия технического назначения можно ориентироваться на следующее соотношение «ПТР – способ переработки»: при ПТР до 0,2 г/10 мин – прессование, до 2 г/10 мин – экструзия, более 2 г/10 мин – литье под давлением. Термостабильность расплавов характеризует длительность нахождения термопласта выше температуры плавления без нарушения его химического состава и, следовательно, свойств. Чем длительнее период термостабильности расплава, тем шире технологические возможности материала. Температурный интервал переработки позволяет выбрать и оценить технологические параметры процесса и пригодность используемого оборудования. Наиболее часто для оценки текучести пресс-материалов используют метод Рашига: величина текучести определяется по длине стержня, отпрессованного в специальной пресс-форме в стандартных условиях. Навеску материала массой 7,5 г после предварительного таблетирования (давление 50 МПа) помещают в камеру пресс-формы, нагретой до температуры переработки испытуемого материала. Формование осуществляется в течение 3 мин при удельном давлении 30 МПа. Длина отпрессованного стержня (в миллиметрах) позволяет оценить пригодность материала для переработки. Несмотря на то, что текучесть является качественной характеристикой, она служит нормирующим показателем для многих типов реактопластов. Например, материал с текучестью 30-150 мм перерабатывают компрессионным прессованием, а с текучестью 90-180 мм – литьевым прессованием. Причем, высокотекучие материалы перерабатываются при более низком давлении и могут использоваться для изготовления крупногабаритных изделий, изделий сложной конфигурации или с арматурой. Лабораторно – практическое занятие №6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||