Рабочая тетрадь матвед. Определение электрической прочности жидких диэлектриков

Скачать 4.63 Mb. Скачать 4.63 Mb.

|

|

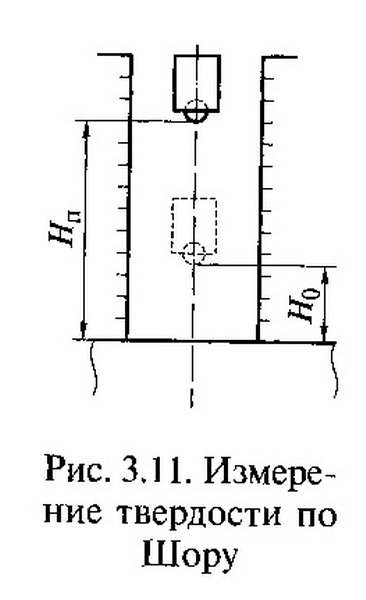

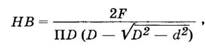

Тема: Определение твердости конструкционных материалов Цель работы: Ознакомиться с основными методами определения твердости металлов и сплавов, приобрести навыки измерения твердости на различных приборах. Общие сведения Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик или алмазный наконечник (конус или четырехгранная пирамида). Твердость – это свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) установленной формы и размеров. Однако, такое определение не является общим, т. к. существуют и другие методы определения твердости, основанные не на принципе вдавливания, а на принципе царапания, маятниковом методе, методе упругой отдачи, динамическом методе и др. Твердость имеет большое практическое значение, так как характеризует многие рабочие свойства металлов и сплавов, например, износостойкость, режущие свойства и др. Поэтому сложные и требующие времени испытания на растяжение, ударную вязкость и т. д. часто заменяют испытаниями на твердость, которые выполняются значительно быстрее и не требуют больших затрат. Твердость связана определенным соотношением с пределом прочности при растяжении σв = а* НВ Испытание на твердость может производиться непосредственно на детали без ее разрушения. Поэтому оно широко применяется не только для изучения свойств металла, но и как метод контроля качества металла в готовых изделиях. В зависимости от формы индентора (шарик, конус, пирамида) и измеряемой величины (отношение нагрузки к площади полученного отпечатка) различают три метода определения твердости материала: определение твердости по Бринеллю, по Роквеллу, по Виккерсу. Метод Бринелля При измерении твердости по Бринеллю в испытуемый образец вдавливают индентор в виде стального закаленного шарика диаметром D под нагрузкой P, приложенной в течение определенного времени. Твердость измеряют на приборах ТШ-2 или ТП-2. После снятия нагрузки на поверхности металла образуется отпечаток в виде сферической лунки диаметром d (рисунок 1). Рисунок 1 - Схема измерения твердости по методу Бринелля Твердомеры по Бринеллю ТШ-2, ТШ-2М Число твердости по Бринеллю НВ (МПа) определяется отношением приложенной нагрузки P (МН) к площади поверхности сферического отпечатка F (м2): P 2⋅P HB = = , (1) F πD ⋅ ( D − √D 2 − d 2 ) где D – диаметр вдавливаемого шарика, м; d – диаметр отпечатка, м; Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения. На практике при измерении твердости расчет по указанной ф  ормуле не проводят, а используют таблицы. Необходимо отметить, что определение твердости по методу Бринелля допускается для сталей, твердость которых не более 450 НВ, цветных металлов с твердостью не более 200 НВ. ормуле не проводят, а используют таблицы. Необходимо отметить, что определение твердости по методу Бринелля допускается для сталей, твердость которых не более 450 НВ, цветных металлов с твердостью не более 200 НВ.Между пределом прочности σв, МПа, и числом твердости HB, МПа,различных металлов существует следующая приближенная зависимость: σв = k · HB, где k – коэффициент. Сталь с твердостью HB:  1200 – 1750 ………………………σ в ≈ 3,4·HB 1750 – 4500……………………… σ в ≈ 3,5·HB Медь, латунь, бронза: отожженная……………………….σ в ≈ 5,5·HB наклепанная………………………σ в ≈ 4,0·HB Алюминий и алюминиевые сплавы с твердостью HB = 200 – 450………………….. σ d ≈ 3,3-3,6·HB Дуралюмин: отожженный…………………… σ в ≈ 3,6·HB после закалки и старения……… σ в ≈ 3,5·HB Рисунок 2 Твердомер Бринелля ТШ-2, ТШ-2М 1 – станина прибора; 2 – подвеска с грузами; 3 – шаровой индентор; 4 – ограничитель; 5 – сменный стол; 6 – винт; 7 – маховик; 8 – пусковая кнопка; 9 – сигнальная лампа При испытаниях на твердость применяют шарики диаметром 10; 5 или 2,5 мм в зависимости от толщины испытуемого материала. Механизмы прибора (механизмы привода, подъема стола, подъема рычажного устройства, реверсирования, нагружения) смонтированы на литой чугунной станине 1. Механизм нагружения состоит из подвески с грузами 2, которые через систему рычагов создают необходимые испытательные нагрузки на шаровом инденторе 3. Механизм привода, состоящий из электродвигателя и червячного редуктора, обеспечивают работу механизма нагружения и возврата его в исходное состояние. Работа прибора протекает в автоматическом цикле. Механизм подъема стола состоит из сменного стола 5, винта 6 и маховика 7. Включение прибора осуществляется пусковой кнопкой 8. Перед проведением испытания следует, в зависимости от твердости материала, выбрать величину испытательной нагрузки и соответствующий индентор Для шарика диаметром 10 мм при стандартном испытании применяют нагрузку 29420 H (3000 кгс).В случае шарика меньшего диаметра необходимо сохранять постоянное соотношение нагрузки к квадрату диаметра шарика. P 3000  =30 (2) =30 (2)D2 100 Диаметр шарика и соответствующую нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах от 0,2 до 0,6. Твердость испытуемого образца определяется путем измерения диаметра отпечатка при помощи микроскопа и подсчета по формуле (1) или по таблицам (ГОСТ 9012-59).  Метод Виккерса При измерении твердости по Виккерсу в поверхность шлифованного материала вдавливают алмазный индентор в форме правильной четырехгранной пирамиды. Испытания проводят на приборе ТП-2. После снятия нагрузки P измеряют диагонали отпечатка в виде квадрата, оставшегося на поверхности образца (рисунок 2.4). Рисунок3 - Схема измерения твердости по методу Виккерса Твердость HV (МПа) определяют как отношение нагрузки P к площади боковой поверхности F пирамидального отпечатка: P HV = = P 1,854 ⋅ d 2 , (3) F где P – нагрузка, H; d – среднее арифметическое значение длины обеих диагоналей отпечатка, мм. На практике число твердости определяют по специальным таблицам по значению диагонали отпечатка при выбранной нагрузке. По Виккерсу можно испытывать как мягкие, так и высокотвердые металлы, можно измерять твердость образцов толщиной до 0,3 – 0,5 мм. Метод Виккерса особенно удобен при определении твердости поверхностноупрочненных деталей, имеющих сложную конфигурацию, например, цементованных, азотированных или цианированных зубьев шестерен. Числа твердости по Виккерсу можно перевести в числа твердости по Роквеллу, а также в числа твердости по Бринеллю по таблицам .Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность и для материалов с твердостью до 450 HB практически совпадают. Измерение микротвердости Методом определения микротвердости оценивают твердость отдельных структурных составляющих: отдельных зерен карбидов, металлических соединений или тонких слоев, получающихся в результате химикотермической обработки и гальванических покрытий  тонких полуфабрикатов (лент, фольги, проволоки). Для этих целей используют приборы моделей ПМТ – 3, (рисунок 4), 1 – микровинты для перемещения предметного столика; 2 – алмазный наконечник; 3 – колонка; 4 – винт тонкой подачи; 5 – кронштейн; 6 – винт грубой подачи; 7 - окуляр; 8 – окулярный микрометр; 9 – тубус микроскопа; 10 – винты; 11 – осветитель; тонких полуфабрикатов (лент, фольги, проволоки). Для этих целей используют приборы моделей ПМТ – 3, (рисунок 4), 1 – микровинты для перемещения предметного столика; 2 – алмазный наконечник; 3 – колонка; 4 – винт тонкой подачи; 5 – кронштейн; 6 – винт грубой подачи; 7 - окуляр; 8 – окулярный микрометр; 9 – тубус микроскопа; 10 – винты; 11 – осветитель;12 – объектив; 13 – предметный столик; 14 - основание  Рисунок .5 – Прибор ПМТ-3Общий вид телевизионной установки (а): 1 прибор ПМТ-3; Определение микротвердости основано на вдавливании под нагрузкой от 0,005 H (5 гс) до 2 H (200 гс) в испытуемый образец алмазной четырехгранной пирамиды и последующем измерении диагонали отпечатка с помощью микроскопа при увеличении до 485 раз.  Поверхность исследуемого образца должна быть отполирована и подвергнута травлению. Значения микротвердости определяют по специальным таблицам (ГОСТ 9450-76) или по той же формуле (3 ), что и твердость по Виккерсу. Поверхность исследуемого образца должна быть отполирована и подвергнута травлению. Значения микротвердости определяют по специальным таблицам (ГОСТ 9450-76) или по той же формуле (3 ), что и твердость по Виккерсу.Приборы для испытания на твердость методами Виккерса Рисунок 6 - Прибор ТП-2 Прибор ТП-2 (рисунок6 ) предназначен для измерения твердости по Виккерсу по методу вдавливания алмазной пирамиды (ГОСТ 2999-75) при нагрузках, Н(кгс): 49(5); 98(10); 196(20); 294(30). Прибор позволяет производить испытания твердости по Бринеллю (ГОСТ 9012-59) в диапазоне до 140 HB стальным шариком диаметром 2,5 мм при нагрузках 153,2 H (15,5 кгс) и 613 H (62,5 кгс). На приборе можно производить испытания как мягких металлов, так и металлов высокой твердости, а также цементованных, азотированных и др. Все части прибора смонтированы на литой станине. Испытуемый образец устанавливают на стол , имеющий возможность перемещаться в вертикальном направлении с помощью маховика . Конструкция гидравлической системы привода прибора обеспечивает получение цикла испытания, при котором все операции (нагружение, выдержка под нагрузкой и снятие нагрузки) происходят автоматически. Подготовку привода к испытанию осуществляют путем заведения рычага. Включение привода производят клавишей. При этом нагрузка, создаваемая грузами , через рычажную систему и шпиндели и передается на индентор , который внедряется в поверхность испытуемого материала. В период нагружения горит сигнальная лампа, а рычаг поднимается вверх. Отпечаток индентора, остающийся на поверхности образца после снятия нагрузки, измеряют с помощью измерительного микроскопа 3, смонтированного на приборе и снабженного двумя сменными объективами, позволяющими получать общее увеличение, равное 50х и 125х. Испытательные нагрузки, H(кгс): 1839(1875,5); 2452(250); 4903(500);7355(750); 9807(1000); 14710(1500); 29420(3000); Продолжительность выдержки образца под нагрузкой регулируемая:от 5 до 300 с. Диапазоны измерений твердости прибора ИТ 5010 по методу Виккерса,HV – 8 - 2000; по методу Бринелля, HB - 5 - 450. Метод Роквелла Этот метод измерения твердости (ГОСТ 9013-59) наиболее универсален и наименее трудоемок. Испытания проводят на приборе ТК-2. Здесь нужно измерять размеры отпечатка, так как числа твердости отсчитываютнепосредственно по шкале. Отпечатки от конуса или шарика очень малы и поэтому можно испытывать без их порчи. Определение твердости по методу Роквелла основано на вдавливании в исследуемый материал закаленного стального шарика диаметром 1,59 мм или алмазного конуса и последующем измерении глубины вдавливания (рисунок 7). Наконечник алмазный "нк" для измерения твердости по методу Роквелла. Р  исунок 7 – Схема измерения твердости исунок 7 – Схема измерения твердости Шарик или конус вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок: предварительной P0 и основной P1. Предварительно нагружают для того, чтобы исключить влияние упругой деформации и шероховатости поверхности образца на результаты измерений. Под действием предварительной нагрузки Pо, она всегда равна 98 H (10 кгс), индентор погружается в поверхность образца на величину hо (рисунок 7). Затем на образец подается основная нагрузка P1 (общая нагрузка Р будет равна сумме предварительной Ро и основной Р1 нагрузок). Глубина вдавливания h после снятия основной нагрузки P1, когда на индентор вновь действует только предварительная нагрузка Pо, в условных единицах определяет число твердости по Роквеллу. Твердость по Роквеллу – величина безразмерная, выраженная в условных единицах. Величину твердости определяют по индикаторной шкале, каждое деление которой соответствует глубине вдавливания 2 мкм. На циферблате имеются две шкалы: черная – при использовании алмазного конуса и красная –при использовании стального шарика. Стрелка индикатора отмечает не указанную глубину вдавливания h , а величину 100 – h по черной шкале при измерении твердости алмазным конусом и величину 130 – h по красной шкале при измерении шариком, где 100 и 130 – число делений на шкалах С и В индикатора. Рисунок 7. Схемы испытаний твердости б –по Роквеллу Твердость на приборе Роквелла можно измерять:  - алмазным конусом с общей нагрузкой 1471 H (150 кгс), значение твердости характеризуется цифрой, показываемой стрелкой на черной шкале С циферблата. Обозначается символом HRC. Эту шкалу используют для твердых материалов с твердостью более 450 НВ, например, закаленных сталей. Предел измерений по шкале С - 20-67; - алмазным конусом с общей нагрузкой 1471 H (150 кгс), значение твердости характеризуется цифрой, показываемой стрелкой на черной шкале С циферблата. Обозначается символом HRC. Эту шкалу используют для твердых материалов с твердостью более 450 НВ, например, закаленных сталей. Предел измерений по шкале С - 20-67;- алмазным конусом с общей нагрузкой 589 H (60 кгс). Значение твердости в этом случае определяют по шкале А. Обозначают HRA и применяют для особо твердых материалов, например, для изделий из твердых сплавов с твердостью более HRC 70, а также для измерения тонких твердых поверхностных слоев (0,3-0,5 мм); изделий с поверхностной термической или химико-термической обработкой. Пределы измерений твердости по шкале А - 70-85; - стальным шариком с общей нагрузкой 981 H (100 кгс). Значение твердости определяют по красной шкале В. Обозначают HRB. Способ применяют для измерения сравнительно мягких материалов, например мягкой отожженной стали или цветных сплавов. Пределы измерения твердости по шкале В - 25-100. При замере твердости по Роквеллу расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и 4 мм при вдавливании шарика. Толщина образца должна быть не менее 10-кратной глубины отпечатка. Твердость следует замерять не менее, чем в трех точках. Сравнение чисел твердости по Роквеллу и по Бринеллю приведено в таблице. Метод Польди (рисунок 9) Наряду с рассмотренными статическими методами, иногда для определения твердости крупногабаритных деталей применяется также и динамический метод Польди. О  пределение твердости по методу Польди НР основано на сравнении диаметров отпечатков шарика, полученных одновременно на исследуемом образце и эталоне с известной твердостью в результате одного удара. Удар производится ручным молотком по бойку, который прижат к эталону пружиной. Шарик находится между эталоном и образцом. При ударе шарик вдавливается и в образец, и в эталон. Измерив диаметры отпечатков на образце и эталоне и, зная твердость эталона, можно подсчитать твердость исследуемого образца пределение твердости по методу Польди НР основано на сравнении диаметров отпечатков шарика, полученных одновременно на исследуемом образце и эталоне с известной твердостью в результате одного удара. Удар производится ручным молотком по бойку, который прижат к эталону пружиной. Шарик находится между эталоном и образцом. При ударе шарик вдавливается и в образец, и в эталон. Измерив диаметры отпечатков на образце и эталоне и, зная твердость эталона, можно подсчитать твердость исследуемого образцаFэ HP = HBэ · , Fобр где HB э - число твердости эталона в единицах Бринелля; Fэ - площадь поверхности отпечатка на эталоне; Fобр - то же, на исследуемом образце.  Прибор Польди дает приближенные результаты, так как твердость эталона Нэ определяется при статическом вдавливании по методу Бринелля, а твердость исследуемого образца НР- при динамическом вдавливании. Прибор Польди дает приближенные результаты, так как твердость эталона Нэ определяется при статическом вдавливании по методу Бринелля, а твердость исследуемого образца НР- при динамическом вдавливании.Для одного и того же материала динамическая твердость значительно больше статической. Для различных материалов отношение этих твердостей колеблется в пределах от 1,6 до 2,8. Практически твердость по методу Польди после удара и измерения диаметров отпечатков не подсчитывается по приведенным формулам, а определяется по соответствующим таблицам. Измерение твердости методом Шора При измерении твердости по Шору груз вместе с укрепленным на нем индентором (обычно это стальной шарик) падает с высоты Нп на образец перпендикулярно его поверхности. Твердость по Шору определяется по высоте отскока шарика Но. Шкала твердости разделена на 130 единиц. Она рассчитана таким образом, что твердость закаленной заэвтектоидной стали оказывается равной 100 единиц. Эти приборы используются для экспресс-анализов. Между твердостью по Шору и другими методами нет никакой взаимосвязи. Рисунок 10 – Схема определения твердости по Шору В некоторых случаях, когда применение перечисленных методов невозможно, твердость определяется с помощью тарированных напильников. Этот метод менее точен, но прост и легко применим в цеховых условиях.  F — нагрузка на шарик, Н(кгс); F — нагрузка на шарик, Н(кгс);D — диаметр шарика, мм; d — диаметр отпечатка, мм. Определение твердости тарированными напильниками. Твердость HRC может быть определена с помощью ряда напильников, подвергнутых термической обработке на различную твердость насечки. Обычно интервал насечек колеблется от 3 до 5 единиц HRC. Тарирование напильников производится по эталонным плиткам, твердость которых заранее точно определена на приборе. Твердость испытуемой детали определяется двумя напильниками с минимальным интервалом по твердости, один из которых может только скользить по детали, а второй ее слегка царапать. Если напильник с НRС62 царапает металл, а с HRC59 только скользит по поверхности детали, то твердость HRC60—61. Практически этим способом пользуются для установления твердости инструментов (разверток, фрез и т. п.), твердость которых измерить иным способом бывает трудно. |