Практическая работа по разделу Металловедение Тема Строение металлов Практическое занятие 1 Определение твердости металла по методу Бринелля

Скачать 210.05 Kb. Скачать 210.05 Kb.

|

|

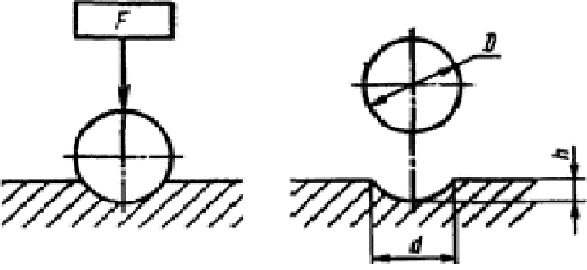

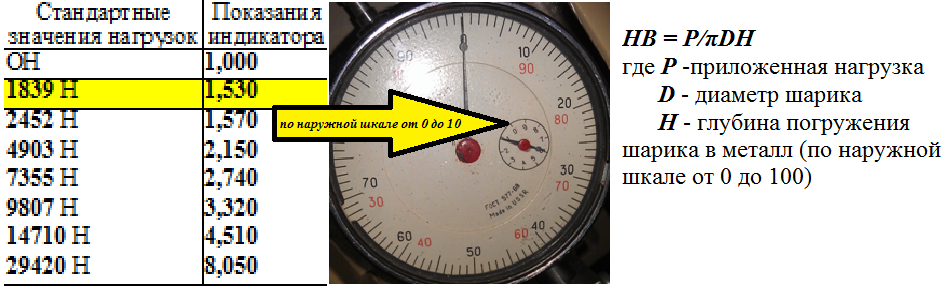

Практическая работа по разделу 1. Металловедение Тема 1.1. Строение металлов Практическое занятие № 1 Определение твердости металла по методу Бринелля Цель работы - ознакомление с методами механических испытаний металлических материалов и контроля качества конструкционных материалов. Рабочие задание: Определить твердость образцов стали по диаметру отпечатка и глубине погружения закаленного шарика методом Бринелля. Сравнить расчетное значение показателей твердости со значением твердости эталона. Определить абсолютную погрешность измерения. Сделать вывод. Оборудование: Прибор переносной для измерения твердости металлов по методу Бринелля ТБП 5013, световой микроскоп, образцы металлов для механических испытаний, образцы металлических эталонов. Методика проведения испытаний и расчёт твёрдости Метод Бринелля — один из основных методов определения твёрдости. Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора (полированный закалённый стальной шарик из стали марки ШХ 15) на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля измерения производят до упругого восстановления материала. Индентор вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка.  Твёрдость по Бринеллю НВ рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:  ( 1 ) ( 1 ) πDH ( 2 ) πDH ( 2 )где Р — приложенная нагрузка, Н; D — диаметр шарика, мм; d — диаметр отпечатка, мм. Или как отношение приложенной нагрузки к глубине погружения шарика Н, мм: Нормативные документы Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора. ГОСТ 8.062—85 «Государственная система обеспечения единства измерений. Государственный специальный эталон и государственная поверочная схема для средств измерений твёрдости по шкалам Бринелля» В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика U, 5,2,5 мм. Твёрдость по шкале Бринелля выражают в кгс/мм2. Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные. Типичные значения твёрдости для различных материалов Материал Твёрдость Алюминий 15 НВ Медь 35 НВ Дюраль 70 НВ Мягкая сталь 120 НВ Нержавеющая сталь 250 НВ Стекло 500 НВ Инструментальная сталь 650—700 НВ Ход работы 1. Ознакомиться с методикой проведения испытаний. Ознакомиться с паспортом прибора и указаниями по мерам безопасности. Осмотреть испытуемый образец. Поверхность образца очистить от краски, окалин, смазки, загрязнений. Для проведения испытаний определить нагрузку, диаметр шарика и время выдержки образца под нагрузкой в зависимости от твердости и толщины по ГОСТ 9012-90 (ГОСТ 9012-59) Установить наконечник с шариком 2,5, 5 или 10 мм. Перед началом работы произвести обжатие прибора Путём приложения нагрузки 29420 Н и выдержки в течение 30”. После разгружения выставить индикатор на «ноль» (большая стрелка индикатора на «0», малая на «1») НАГРУЖЕНИЕ производится вращением рукоятки 9, расположенной на валу червяка 21 ПО ЧАСОВОЙ СТРЕЛКЕ, на валу зубчатого колеса 22 - ПРОТИВ ЧАСОВОЙ СТРЕЛКИ РАЗГРУЖЕНИЕ - наоборот, вращением ПРОТИВ ЧАСОВОЙ СТРЕЛКИ рукоятки, расположенной на валу червяка 21, и ПО ЧАСОВОЙ СТРЕЛКЕ рукоятки, расположенной на валу зубчатого колеса. Плавно вращая рукоятку, подвести наконечник к изделию и нагрузить до нужной величины. Показание индикатора должно соответствовать значениям:  Зафиксировать значение, определяющее глубину погружения индентора. После выдержки под нагрузкой снять нагрузку, вращая рукоятку в обратную сторону. Сняв нагрузку (показание индикатора должно соответствовать 1,0) дополнительно сделать 5 оборотов рукоятки в сторону разгружения. При помощи измерительного микроскопа определить диаметр отпечатка в двух взаимно перпендикулярных направлениях. Подсчитать среднее арифметическое двух измерений. Произвести расчет твердости, используя формулы (1), (2) Сравнить расчетное значение показателей твердости со значением твердости эталона. Определить абсолютную погрешность измерений. Сделать вывод. В выводе отразить: к какому металлу можно отнести испытуемый образец. |