Определение годности действительных размеров

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

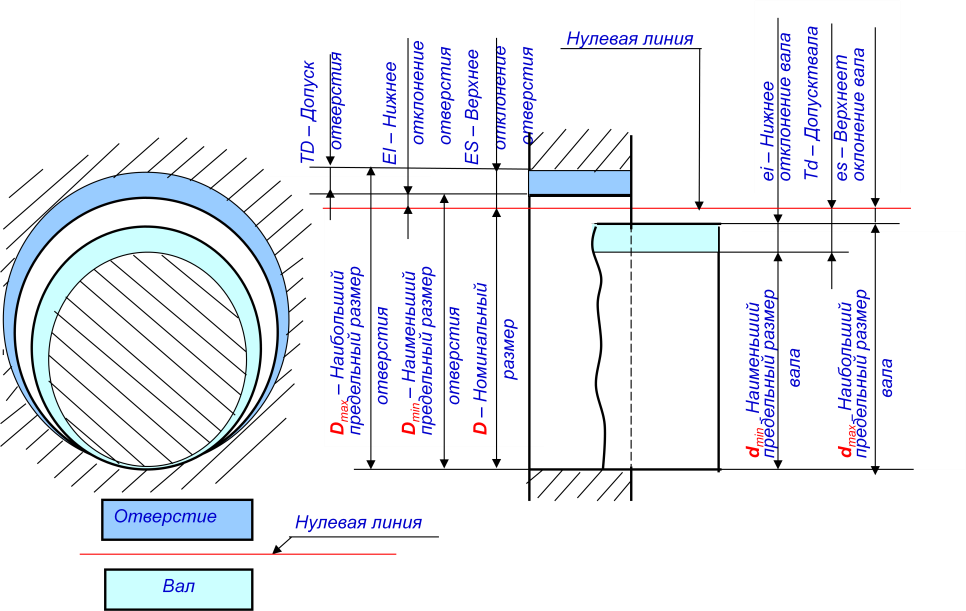

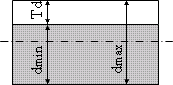

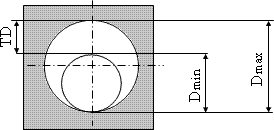

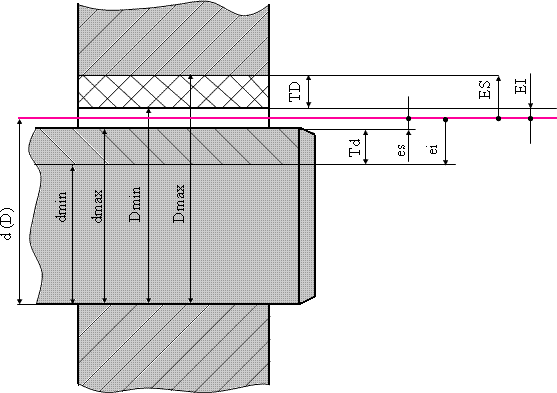

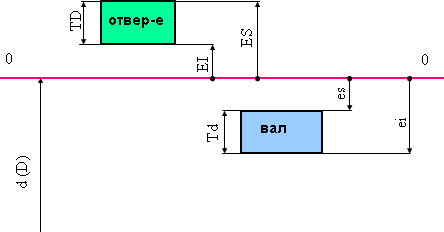

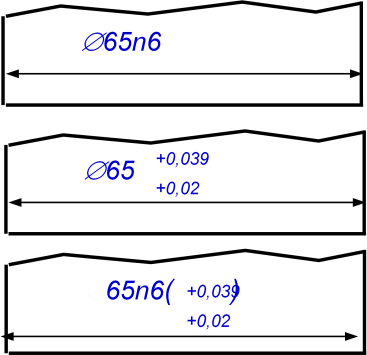

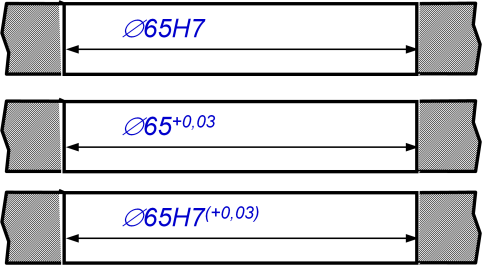

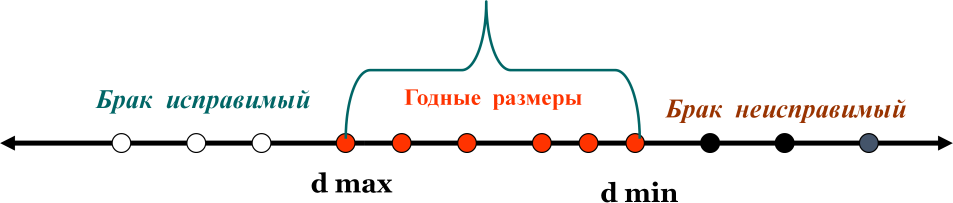

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ ГОРОДА МОСКВЫ Государственное бюджетное профессиональное образовательное учреждение города Москвы «Колледж автоматизации и информационных технологий № 20» ДОПУЩЕН(А) К ЗАЩИТЕ Зам. директора по ККО ________________Павлова Е.В. «____» ____июня_____ 2022 г. КУРСОВАЯ РАБОТА Тема: «Определение годности действительных размеров» Курсовая работа выполнена в форме: Курсового проекта Обучающимся группы ТЭО314ЭФ Марковский Данила Игоревич (Ф.И.О.) _____________ _____________ (подпись) (дата) по специальности 15.02.11 Техническая эксплуатация и обслуживания роботизированного производства (код и наименование специальности) Руководитель работы _____________ Макуха «__» марта 2022 г. (подпись) (И.О. Фамилия) Согласовано Заведующий УО «Техно» _________ А.Г.Семенов «____» апреля 2022 г. 2022 г. СОДЕРЖАНИЕ Введение………………………………………………………3 Глава 1 Теоретический раздел……………………………4Основные понятия о размерах и отклонениях………4 Допуск изготовления вала и отверстия………………8 Чтение размеров…………………………………………10 1.4 Определение годности действительных размеров…12Глава 2 Технологический раздел…………………………14 2.1 Размерные цепи…………………………………………14 2.2 Размерный анализ технологического процесса…….15 2.3 Метод max-min………………………………………….17 ВВЕДЕНИЕПри современном развитии науки и техники, организации про- изводства стандартизация, основанная на широком внедрении прин- ципов взаимозаменяемости, является одним из наиболее эффективных средств, способствующих прогрессу во всех областях хозяйственной деятельности и повышению качества выпускаемой продукции. Одной из основных задач инженера-конструктора, технолога автосервиса, автомеханика является создание новых, модернизация и ремонт существующих изделий, подготовка чертежной документа ции, способствующей обеспечению необходимой технологичности и высокого качества изделий. Решение этой задачи непосредственно связано с выбором необходимой точности изготовления и ремонта изделий, выбором допусков отклонений от геометрической формы и расположения поверхностей и других факторов. Степень возмож ных, с точки зрения работоспособности каждой детали, отклонений ее геометрических параметров от заданных определяет конструктор. Ес- тественно, что одни элементы деталей требуется выполнить более точно, чем другие в соответствии с их назначением. В то же время известно, что абсолютно точно изготовить гео- метрические элементы детали невозможно вследствие целого ряда причин, свойственных любому технологическому процессу. В России действуют Единаясистемадопусковипосадок(ЕСДП) и Основные нормы взаимозаменяемости, базирующиеся на стандартах и рекомендациях ИСО. ЕСДП распространяется на отклонения и допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей. На чертеже должны быть проставлены размеры и точность, необходимые для изготовления детали и еѐ контроля для обеспечения взаимозаменяемости. Методические указания к практическим занятиям «Определение годности деталей» по дисциплине «Метрология, стандартизация и сертификация» предназначены для студентов специальности Техническое обслуживание и ремонт автомобильного транспорта. Методические указания содержат информацию о стандартизации в Российской Федерации, документах по стандартизации, а также контрольные вопросы для практических занятий и направлены на за- крепление, углубление и расширение знаний по учебной дисциплине, на приобретение навыков анализа стандартов ЕСДП. Глава 1 ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ1.1 ОСНОВНЫЕ ПОНЯТИЯ О РАЗМЕРАХ И ОТКЛОНЕНИЯХРазмер без чертежа не существует, его надо обязательно соотнести с поверхностью, обработка которой им определяется. Для удобства и упрощения оперирования данными чертежа, все многообразие конкретных элементов деталей принято сводить к двум элементам: Охватываемые размеры. Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей. Охватывающие размеры. Отверстие – термин, условно при- меняемый для обозначения внутренних (охватывающих) элементов деталей. При этом не следует принятый термин «вал» отождествлять с названием типовой детали. Многообразие элементов типа «вал» и «отверстие» никак не связано с определенной геометрической формой, которая привычно ассоциируется со словом «цилиндр». Конкретные конструктивные элементы детали могут иметь как форму гладких цилиндров, так и быть ограниченными гладкими параллельными плоскостями. Важен лишь обобщенный тип элемента детали: если элемент наружный (охватываемый) – это «вал», если внутренний (охватывающий) – это «отверстие».   В обозначениях размеров деталей используются буквы латинского алфавита: Для охватываемых размеров применяют строчные буквы (a, b, c, d...). Для охватывающих размеров применяют прописные буквы (A, B, C, D…). Единая система допусков и посадок (ЕСДП) разработана в соответствии с комплексной программой и рекомендациями международных стандартов. Она распространяется на сопрягаемые гладкие цилиндрические элементы и элементы, ограниченные плос- костями. Все детали, из которых состоят соединения, узлы, агрегаты и ма- шины, характеризуются геометрическими размерами. Размер – это чи- словое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры выражают числовое значение линейных величин (диаметр, длину, ширину и т. д.) и делятся на номинальные, действительные и предельные. На чертежах все размеры указываются в миллиметрах. В машиностроении существует три вида размеров: Номинальный размер (Dн, dн) является основным размером де тали или их соединений. Он назначается исходя из расчетов деталей на прочность, жесткость и другие параметры, а также на основании конкретных конструктивных, технологических и эксплуатационных соображений. В соединении (посадке) две детали имеют общий номи- нальный размер. Именно номинальный размер указывается на чертежах. Номинальный размер – размер, который служит началом отчета отклонений и относительно которого определяют предельные размеры. Предельные размеры (dmax и dmin, Dmax и Dmin,) – два предельно допускаемых размера, между которыми должен находиться или которым равен действительный размер годной детали (рисунок 1).  Рисунок 1 – Предельные размеры вала (а) и отверстия (в). Dmax, dmax– наибольший предельный размер: наибольший допус- тимый размер элемента. Dmin, dmin– наименьший предельный размер: наименьший до- пустимый размер элемента. Действительный размер – размер, установленный измерением с допустимой погрешностью. Для годных деталей действительный размер должен быть не больше наибольшего и не меньше наименьшего допускаемых предельных размеров. Этот термин введен, потому что невозможно изготовить деталь с абсолютно точными требуемыми размерами и измерить их без внесения погрешности. Действительный размер выявляется экспериментальным путем (измерением) с допус- тимой погрешностью, которая определена какими-либо нормативны- ми документами. Действительный размер находят в случаях, когда требуется определить соответствие размеров элементов детали установленным требованиям. Когда же такие требования не установлены и измерения проводят не с целью приемки продукции, то возможно использование термина измеренный размер, т. е. размер, полученный в результате измерений. Отклонение– это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Действительное отклонение – это алгебраическая разность между действительным и номинальным размерами. Предельное отклонение– это алгебраическая разность между предельным и номинальным размерами. Предельные отклонения подразделяют на верхнее и нижнее. В ГОСТе 25346-89 [1] приняты условные обозначения: верхнее отклонение отверстия ЕS, вала -еs, нижнее отклонение отверстия EI, вала -ei. Верхнее предельное отклонение (ES, es) – алгебраическая разность между наибольшим предельным и номинальным размерами: ES=Dmax– D(для отверстия); es=dmax– d (для вала) Нижнее предельное отклонение (EI, ei) – алгебраическая разность между наименьшим предельным и номинальными размерами: EI= Dmin–D(для отверстия); ei=dmin–d(для вала) Примечание. В расчетных зависимостях D– размер отверстия, d–размер вала. Когда предельный размер больше номинального, то на чертеже отклонение ставится со знаком плюс (+). Если предельный размер (наибольший или наименьший) меньше номинального, то отклонение является отрицательным и на чертеже ставится со знаком минус (–). Поля допусков отверстия и вала при посадке с зазором приведены на рисунке 2.  Рисунок 2 – Графическое изображение размеров вала Рисунок 2 – Графическое изображение размеров валаПредельные размеры для отверстия определяются по формулам: Dmax=D+ES, Dmin=D+EI где Dmax– наибольший предельный размер отверстия, мм; Dmin– наименьший предельный размер отверстия, мм; ES – верхнее предельное отклонение отверстия, мм ; EI– нижнее предельное отклонение отверстия, мм; D– номинальный размер отверстия, мм. Предельные размеры для валов определяются по формулам: dmax=d+es,dmin=d+ei где d max– наибольший предельный размер вала, мм; dmin– наименьший предельный размер вала, мм; es– верхнее предельное отклонение вала, мм ; ei– нижнее предельное отклонение вала, мм Сравнение действительного размера с предельными дает возможность судить о годности детали. 1.2ДОПУСК ИЗГОТОВЛЕНИЯ ВАЛА И ОТВЕРСТИЯ  Допуск T (от лат. Tolerance – допуск) – разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями (рисунок 3). Он определяет допустимое поле рассеяния действительных размеров годных деталей в партии, т.е. заданную точность изготовления. Допуск T (от лат. Tolerance – допуск) – разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями (рисунок 3). Он определяет допустимое поле рассеяния действительных размеров годных деталей в партии, т.е. заданную точность изготовления.Рисунок 3 – Допуск изготовления вала и отверстия. С увеличением допуска качество изделий, как правило, ухудшается, но стоимость изготовления уменьшается. Рисунок 3 – Допуск изготовления вала и отверстия. Совмещенный рисунок вала и отверстия с указанием номинального, предельных размеров и предельных отклонений и допусков приведен на рисунке 4.  Рисунок 4 – Совмещенный рисунок вала и отверстия с указанием номинального, предельных размеров и предельных отклонений и допусков.  Для наглядного представления допуски изображают графически в виде полей допусков, при котором принято величины возможных отклонений откладывать только с одной стороны рассматриваемого размера. При этом ось изделия всегда располагают под схемой. Вели- чины положительных отклонений откладываются вверх относительно номинального размера, а отрицательные отклонения – соответственно вниз. Так, на рисунке5 изображено отверстие с двумя положительными отклонениями и вал с двумя отрицательными отклонениями. Про- странство, ограниченное линиями верхнего и нижнего отклонений, называется полем допуска. Для наглядного представления допуски изображают графически в виде полей допусков, при котором принято величины возможных отклонений откладывать только с одной стороны рассматриваемого размера. При этом ось изделия всегда располагают под схемой. Вели- чины положительных отклонений откладываются вверх относительно номинального размера, а отрицательные отклонения – соответственно вниз. Так, на рисунке5 изображено отверстие с двумя положительными отклонениями и вал с двумя отрицательными отклонениями. Про- странство, ограниченное линиями верхнего и нижнего отклонений, называется полем допуска.Рисунок 5 – Поле допусков отверстия и вала. Поле допуска – поле, ограниченное верхним и нижним отклоне- ниями. Поле допуска определяется значением допуска и его положением относительно номинального размера. Нулевая линия – линия, соответствующая номинальному размеру, от которой указывают отклонения размеров при графической изображении полей допусков и посадок. Обычно нулевая линия располагается горизонтально и плюсовые отклонения от номинального размера откладываются вверх, а минусовые – вниз от нулевой линии. При нормировании точности выделяют одно отклонение из двух, которым характеризуют положение поля допуска относительно номинального размера. Это отклонение получило название – основное отклонение. Основным отклонением является отклонение, ближайшее к нулевой линии. ЧТЕНИЕ РАЗМЕРОВНа машиностроительных чертежах номинальные и предельные линейные размеры и их отклонения представляют в миллиметрах без указания единицы измерения (ГОСТ 2.307-79) справа непосредственно после номинального размера: верхнее отклонение над нижним, причем числовые величины отклонений записываются более мелким шрифтом, (исключение составляет симметричное двустороннее поле допуска, в этом случае числовая величина отклонения записывается тем же шрифтом, что и номинальный размер). Номинальный размер и отклонения проставляются на чертеже в мм, например: 58+0,013; 42–0,024; 50+0,107; 74±0,2. Угловые размеры и их предельные отклонения указывают в градусах, минутах или секундах с указанием единицы измерения, например: 00 30' 40", 1200±20'. Отклонение, равное нулю, на чертежах не проставляют, указывают только отклонение положительное на месте верхнего или отрицательное на месте нижнего предельного отклонений, например: 200–0,2; 200+0,2. Предельные отклонения в таблицах допусков указывают в микрометрах. +𝟎,𝟎𝟐𝟎 Например:вал∅𝟔𝟓+𝟎,𝟎𝟑𝟗 Номинальный размер dн = 65 мм. Верхнее предельное отклонение вала es= +0,039 мм.Нижнее предельное отклонение вала ei = +0,020 мм.Наибольший предельный размер вала dmax = 65,039 мм.Наименьший предельный размер вала dmin=65,020мм. Отверстие ∅𝟔𝟓+𝟎,𝟎𝟑 Номинальный размер Dн=65мм. Верхнее предельное отклонение вала ES=+0,030мм. Нижнее предельное отклонение вала EI= 0 мм.Наибольший предельный размер вала Dmax = 65,030 мм.Наименьший предельный размер вала Dmin=65,000мм. Кроме указанных полей допусков вала и отверстия действующими стандартами предусмотрено еще два способа. Поля допусков в ЕСДП в технической документации условно обозначаются сочетанием латинской буквы (основного отклонения) и арабской цифры (номера квалитета точности). Основное отклонение обозначается прописной буквой для отверстий от А до ZC и строчной для валов от а до zc, квалитет цифрой от 01 до 18. В соответствии с ГОСТ 25347-82 +0,020 +0,020 размеру ∅65+0,03соответствует ∅65Н7, а размеру ∅65+0,039 соот- ветствует ∅65n6. Допускается их комбинированное обозначение: отверстия ∅65Н7+0,03и вала ∅65𝑛6+0,039. Возможные обозначения поля допуска на диаметр вала и отверстия приведены на рисунке 7.   Рисунок 7 – Возможные обозначения поля допуска на диаметр вала и отверстия. При указании полей допусков на чертежах предельными откло- нениями необходимо соблюдать требование: число цифр после запятой должно быть одинаковым и не больше 3-х. На рабочем чертеже детали предпочтительно поля допусков обозначать буквенно- цифровым или цифровым способом. Для поля допуска Н7 нижнее отклонение EI = 0, рекомендуется не указывать. 1.3ОПРЕДЕЛЕНИЕ ГОДНОСТИ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВДеталь признается годной, если действительные размеры диаметров, измеренные во всех положениях, назначенных схемой измерения, не выходят за пределы наибольшего и наименьшего предельных размеров по чертежу детали и если величины отклонения формы, подсчитанные при обработке результатов измерения, не превышают величины допуска формы, указанного в чертеже. Если допуск формы на чертеже отдельно не указан, то за его величину берут допуск размера измеряемого элемента детали. Действительный размер, установленный измерением, будет годным, если он окажется не больше наибольшего предельного размера и не меньше наименьшего предельного размера или равен им. Это и есть условие годности действительного размера. Необходимо помнить, что для установления годности сравнивают действительный размер с предельными, а не с номинальным. Действительный размер годной детали должен находиться между максимальным и минимальным предельными размерами или быть равным им. Деталь является годной, если еѐ действительный размер отвечает условию: Dmin<Dд <Dmax– для отверстия; dmin<d д <d max– для вала. Если вышеуказанные условия не выполняются, то размер брак. Существуют два вида брака: неисправимый (окончательный) брак – брак, который нельзя исправить; исправимый брак – действительный размер можно исправить обработкой. Брак исправим, если: Dд Dmin(для отверстия); dд dmax( для вала) (рисунок 8).   Рисунок 8 – Неисправимый и исправимый брак. Например Для партии штифтов Ø 40 мм установлены предельные размеры: dmax = 40,009 мм, dmin = 39,984 мм. В партии попались штифты, имеющие размеры dr1 = 40,012 мм и dr2 = 39,976 мм. Определите годность этих штифтов путем сравнения действительных размеров и отклонений с предельными размерами и отклонениями. Решение. Сравниваем действительные размеры с предельными. В первом случае dr1 > dmax: dr1 – dmax=40,012 – 40,009=0,003 мм – брак исправимый. Во втором случае dr2 < dmax: dr2 – dmax=39,976 – 39,984= –0,008 мм – брак неисправимый. Дано: dmax = 44,975 мм, dmin = 44,950 мм, D = 45 мм. Вычислить допуск по предельным размерам и по предельным отклонениям. Записать номинальный размер с предельными отклонениями. Решение. Вычисляем допуск по предельным размерам: Td = 44,975 – 44,950 = 0,025 мм. Находим предельные отклонения: es=44,975–45=–0,025мм;ei=44,950–45=–0,050мм. Допуск по пре- дельным отклонениям: Td=es–ei=–0,025–(–0,050)=0,025мм, т. е. при обоих способах вычисления допуск одинаковый. В техниче- −0,050 ских документах заданный размер запишут ∅45−0,025 . Глава 2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2.1 Размерные цепи Размерная цепь - совокупность взаимосвязанных размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. В общем случае размерная цепь может быть представлена в виде зависимости параметров Уравнение, связывающее отклонения размеров в размерной цепи: Размерная цепь состоит из составляющих и замыкающегоразмеров. Схема размерной цепи  2.2 Размерный анализ технологического процесса Размерные (геометрические) связи у детали или в технологическом процессе у заготовки имеют место в неявном виде. Можно сделать зрительную оценку размеров чертежа или размеров на эскизах технологического процесса. Выявить все размерные связи и представить их в виде размерных цепей при большом количестве чертежных и операционных размеров – задача достаточно сложная и требует профессиональных навыков. Вместе с тем задача эта существенно упрощается, если технологический процесс представить в виде абстрактного математического образца или графа – графа потому, что этот математический образ (модель) представляется графически в виде некоторой геометрической фигуры [1]. Для технологических размерных расчетов применим так называемый граф–дерево. Дерево потому, что ребра не образуют замкнутых контуров. При геометрическом представлении технологического процесса в виде графа в свою очередь выделяют два графа–дерева. Один граф образован чертежными размерами и припусками. Он называется исходным графом; параметры графа – чертежные размеры и припуски – всегда известны, и исходя из этих данных находятся неизвестные операционные размеры. Другой граф образуется операционными размерами и размерами заготовки и называется производным графом. Всю методику размерного анализа (для определения длинновых, осевых размеров) технологического процесса с построением графа, выявлением размерных цепей в виде системы уравнений и их решение рассмотрим на конкретном примере. Исходными данными для размерного анализа технологического процесса (ТП) являются чертеж детали и план обработки (рис.1.2). Чертеж (эскиз) детали  2.3 Метод max-min Для линейной размерной цепи уравнение (1) может быть записано в следующем виде де n- число увеличивающих, p- число уменьшающих звеньев, причём n+p=m-1. В общем случае На схемах увеличивающие звенья можно отмечать стрелкой, направленной вправо ( Предельные размеры рассчитываются по следующим формулам: В большинстве случаев удобнее пользоваться расчётом предельных отклонений: затем среднее отклонение замыкающего размера Компенсатором может быть специальная деталь, например набор прокладок или устройство ( винт или гайка, клин и т.п. ). В некоторых случаях предусматривают технологический компенсатор - избыток материала на одной из деталей, который удаляется при сборке пригонкой замыкающего размера до заданных пределов. Номинальный размер компенсатора Знак “+” соответствует случаю, когда компенсатор является увеличивающим звеном, знак “-“ - когда компенсатор – уменьшающее звено. Диапазон регулирования компенсатора Расчёт увеличивающего компенсатора проводиться по следующим формулам: Предельные отклонения компенсатора от номинального значения или по предельным отклонениям составляющих звеньев Глава 3 ЭКОНОМИЧЕСКИЙ РАЗДЕЛ На основе определения годности действительных размеров в дальнейшем изготавливаются разные типы деталей. Поэтому ниже приведён пример расчета себестоимости детали. Себестоимость детали включает в себя затраты на материал и последующую механическую обработку. Под стоимостью механической обработки понимают затраты по операциям, которые необходимо выполнять при том или ином варианте обработки до получения необходимого размера. |