ЛР №1. Определение механических характеристик материалов

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

МИНОБРНАУКИ РОССИИ Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В.И. Ульянова (Ленина) Кафедра ПМИГ отчет по лабораторной работе №1 по дисциплине «Основы конструирования» Тема: ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ

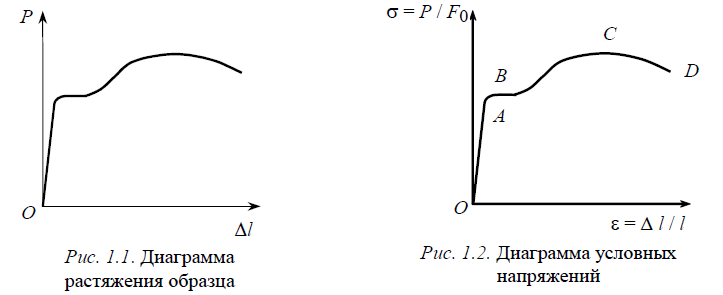

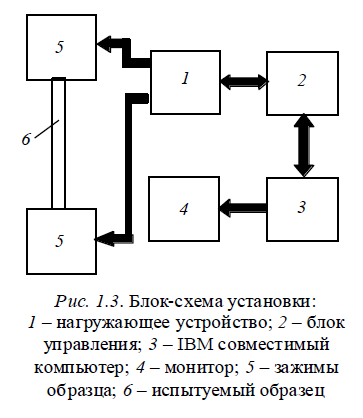

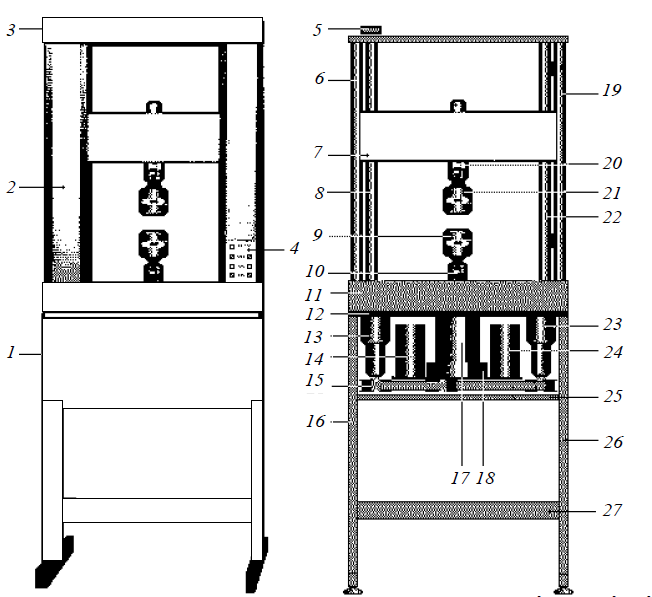

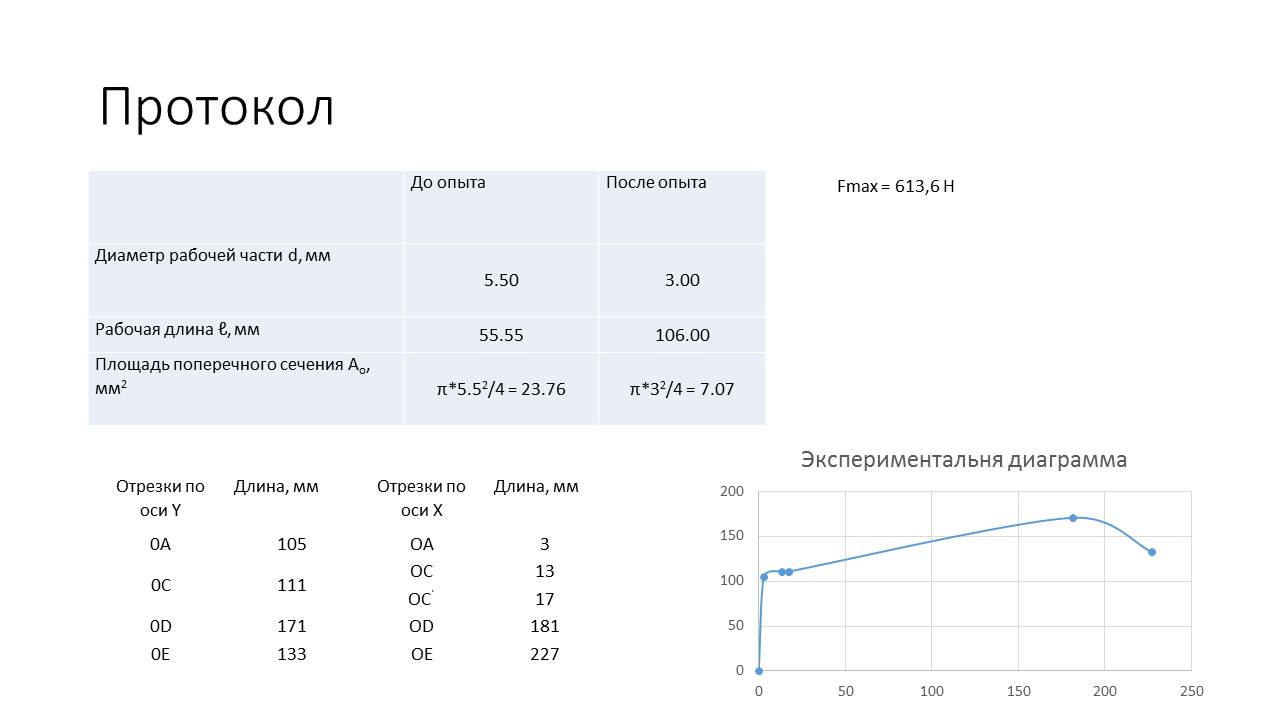

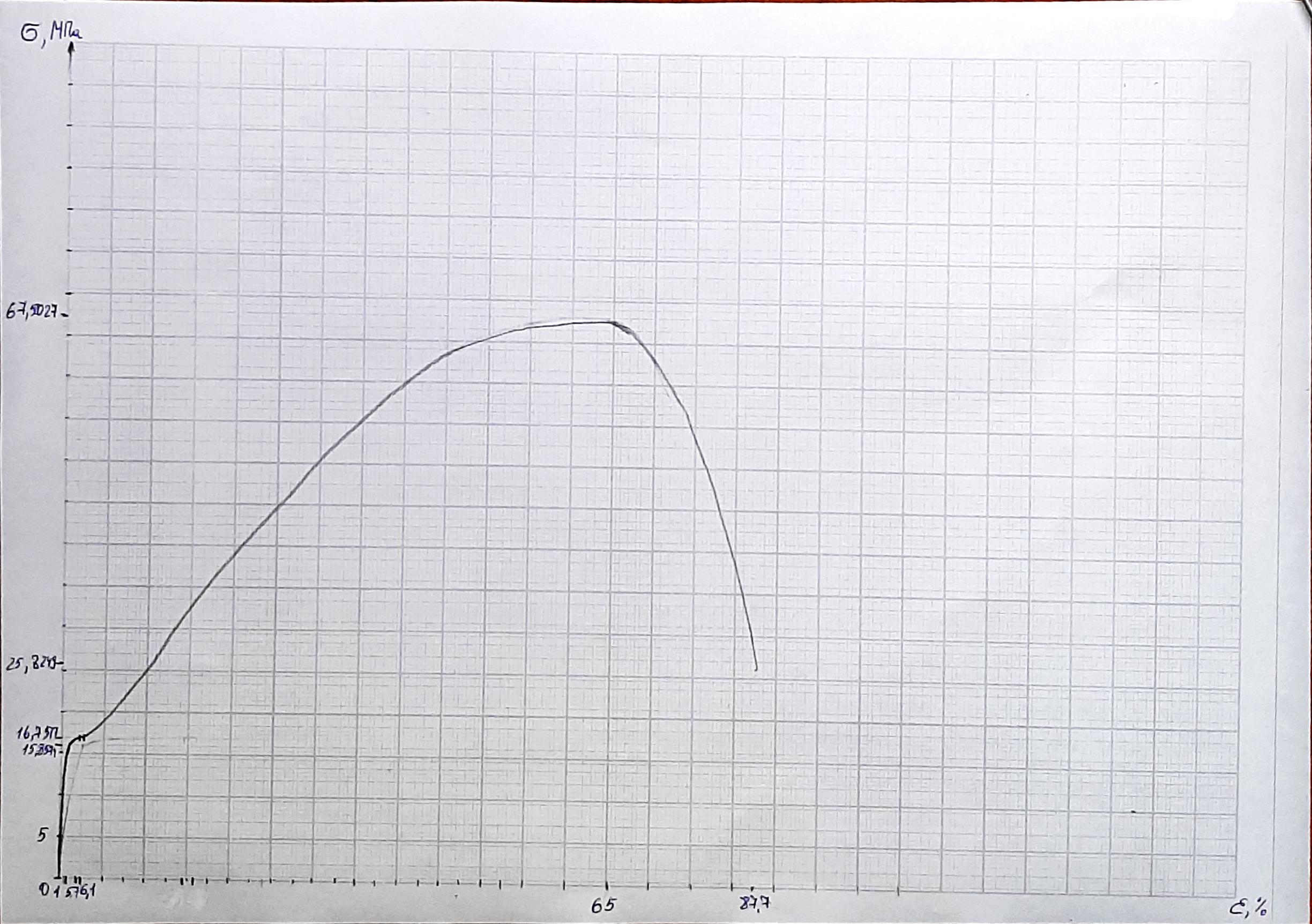

Санкт-Петербург 2021 Цель работы: изучение зависимости между деформациями и напряжениями при осевом растяжении образца и определение механических характеристик материала образца. 1.1. Общие сведения Металлы, сплавы, керамика, полимеры и другие материалы используются в качестве конструкционных в микроэлектронике и различных областях техники. Их структура и свойства разнообразны. Под влиянием внешних воздействий они деформируются. Процессы разрушения реальных твердых тел сложны. Они происходят по-разному для различных материалов и зависят от структуры и химического состава материала, состояния поверхности и дефектов структуры, влияния внешней среды и других факторов. Чтобы оценить прочность или предвидеть разрушение твердого тела, необходимо иметь данные о характерных особенностях процессов разрушения твердых тел в зависимости от структуры материалов. Твердое тело под воздействием внешних сил изменяет свои размеры и форму, т. е. деформируется. При этом возникают деформации упругие и (или) пластические. Упругие деформации полностью исчезают при удалении воздействий, вызвавших их появление. Пластические, или остаточные, не исчезают после удаления внешних воздействий. Свойство твердого тела восстанавливать свою первоначальную форму и размеры называется упругостью, а сохранять возникшие в нем деформации пластичностью. Хрупким называется разрушение тела, если оно происходит без предварительных пластических деформаций, в противном случае оно считается вязким. Условно материалы делят на хрупкие и пластичные. Если действующие на твердое тело усилия достаточно велики, то тело разрушается, т. е. теряет свою целостность, распадается на отдельные части. Свойство твердого тела оказывать сопротивление разрушению называется прочностью, а деформированию жесткостью. При деформации проявляется физическое взаимодействие между частицами (атомами, ионами, молекулами и др.), составляющими твердое тело, в зависимости от изменения расстояния между этими частицами. Свойства реальных твердых тел определяют, испытывая различные образцы из данного материала на заданный вид деформации, например, растяжение, сжатие, кручение, изгиб, сдвиг. Испытание образцов на растяжение проводят согласно ГОСТ 1497–84. Образцы для испытаний должны иметь определенное соотношение длины и диаметра рабочей части (l0/d0). В стандартах разных стран это соотношение различно (табл. 1.1). В табл. 1.1 также приведены значения относительной остаточной деформации образца после испытания.  Применяют пропорциональные образцы с начальной расчетной длиной  или или  , где – площадь поперечного сечения рабочей части образца. Применение коротких образцов предпочтительно. Длина рабочей части должна составлять от , где – площадь поперечного сечения рабочей части образца. Применение коротких образцов предпочтительно. Длина рабочей части должна составлять от  до до  . . Обычно принимают  или или   В результате испытания образца на растяжение получают диаграмму растяжения – зависимость между значениями действующей нагрузки Р и деформацией образца  l. На рис. 1.1 показана характерная (качественная) диаграмма растяжения стандартного цилиндрического образца из малоуглеродистой стали. Диаграмма условных напряжений строится по результатам испытаний (рис. 1.2). Напряжение, соответствующее максимальной нагрузке, называется временным сопротивлением l. На рис. 1.1 показана характерная (качественная) диаграмма растяжения стандартного цилиндрического образца из малоуглеродистой стали. Диаграмма условных напряжений строится по результатам испытаний (рис. 1.2). Напряжение, соответствующее максимальной нагрузке, называется временным сопротивлением  материала. Это значение прочности материала. Это значение прочности  на диаграмме (рис. 1.2) соответствует точке С. Его значение подсчитывают, разделив максимальную нагрузку на начальную площадь поперечного сечения образца. Напряжение на диаграмме (рис. 1.2) соответствует точке С. Его значение подсчитывают, разделив максимальную нагрузку на начальную площадь поперечного сечения образца. Напряжение  , до которого справедлив закон Гука ( , до которого справедлив закон Гука ( , E – модуль нормальной упругости материала), называется пределом пропорциональности (точка А). Напряжение , E – модуль нормальной упругости материала), называется пределом пропорциональности (точка А). Напряжение  , при котором деформации растут без заметного увеличения нагрузки, называется пределом текучести (точка В). На диаграммах условных напряжений многих материалов площадка текучести отсутствует. За предел текучести тогда принимается напряжение, при котором остаточные деформации составляют 0,2 % от рабочей длины образца. В этом случае предел текучести обозначают , при котором деформации растут без заметного увеличения нагрузки, называется пределом текучести (точка В). На диаграммах условных напряжений многих материалов площадка текучести отсутствует. За предел текучести тогда принимается напряжение, при котором остаточные деформации составляют 0,2 % от рабочей длины образца. В этом случае предел текучести обозначают  . Временное сопротивление ( . Временное сопротивление ( ) отличается от теоретической прочности ( ) отличается от теоретической прочности ( ), которая оценивается в момент разрыва межатомных связей в идеальном кристалле такого же материала. Предел теоретической прочности определяется экспериментально при разрушении образцов материала в виде очень тонких стержней – усов. Значение временного сопротивления ), которая оценивается в момент разрыва межатомных связей в идеальном кристалле такого же материала. Предел теоретической прочности определяется экспериментально при разрушении образцов материала в виде очень тонких стержней – усов. Значение временного сопротивления  большинства материалов на два-три порядка меньше теоретической прочности, что обусловлено различными дефектами в структуре реальных твердых макротел. Дефекты структуры вызывают появление сильных локальных перенапряжений малых объемов материала. В этих напряженных до теоретически допустимого уровня объемах в первую очередь начинают развиваться процессы разрушения. Далее они распространяются по всему сечению. Поэтому для нахождения прочности какого-либо материала или изделия из него необходимо иметь данные о характере процессов деформации и разрушения материала с учетом дефектности его структуры. большинства материалов на два-три порядка меньше теоретической прочности, что обусловлено различными дефектами в структуре реальных твердых макротел. Дефекты структуры вызывают появление сильных локальных перенапряжений малых объемов материала. В этих напряженных до теоретически допустимого уровня объемах в первую очередь начинают развиваться процессы разрушения. Далее они распространяются по всему сечению. Поэтому для нахождения прочности какого-либо материала или изделия из него необходимо иметь данные о характере процессов деформации и разрушения материала с учетом дефектности его структуры.Экспериментальное изучение свойств материалов необходимо для получения их механических характеристик. Только после этого можно успешно решать задачу по определению размеров деталей, подвергающихся воздействию внешних сил, оценивать деформативные свойства конструкции, напряженное состояние деталей и изделий. Устройство и принцип работы испытательной установки. Установка предназначена для проведения лабораторных работ по дисциплине "Прикладная механика" и позволяет проводить испытание образцов на растяжение или сжатие с силой до 40 кН при скорости нагружения 0,5...60 мм/мин и кручение с моментом до 200 Н · м при скорости нагружения 0,03...6 об/мин. Блок-схема установки показана на рис. 1.3. О  сновой нагружающего устройства (рис. 1.4) является станина, изготовленная из листовой стали. На станине установлены: неподвижная траверса, электродвигатель перемещения подвижной траверсы с ременной передачей, волновыми редукторами и шариковыми винтовыми передачами, электродвигатель углового перемещения захвата кручения с ременной передачей и волновым редуктором. К гайкам винтовых передач прикреплена подвижная траверса. На траверсе установлен комбинированный датчик силы и момента, к которому через переходник крепится активный захват. Пассивный захват через переходник крепится к выходному валу кручения. При испытаниях на сжатие вместо захватов устанавливаются столики. Для повышения жесткости параллельно винтам установлены стойки. В верхней части нагружающего устройства установлена плита, скрепляющая винты и стойки. На плите установлен датчик перемещения 5, механически связанный с винтом шариковой винтовой передачи. Для повышения жесткости в нижней части нагружающего устройства установлена плита. сновой нагружающего устройства (рис. 1.4) является станина, изготовленная из листовой стали. На станине установлены: неподвижная траверса, электродвигатель перемещения подвижной траверсы с ременной передачей, волновыми редукторами и шариковыми винтовыми передачами, электродвигатель углового перемещения захвата кручения с ременной передачей и волновым редуктором. К гайкам винтовых передач прикреплена подвижная траверса. На траверсе установлен комбинированный датчик силы и момента, к которому через переходник крепится активный захват. Пассивный захват через переходник крепится к выходному валу кручения. При испытаниях на сжатие вместо захватов устанавливаются столики. Для повышения жесткости параллельно винтам установлены стойки. В верхней части нагружающего устройства установлена плита, скрепляющая винты и стойки. На плите установлен датчик перемещения 5, механически связанный с винтом шариковой винтовой передачи. Для повышения жесткости в нижней части нагружающего устройства установлена плита. Пульт местного управления установлен на правой стенке. На пульте расположены кнопки "ВВЕРХ", "ВНИЗ", "СТОП"; "ВПРАВО", "ВЛЕВО", "СТОП" и "АВАРИЙНЫЙ СТОП", а также одноименные светодиоды для индикации включения соответствующего режима.   Все элементы конструкции закрываются защитными крышками. Для за щиты от пыли шариковые винтовые передачи закрыты гофрированными кожухами. Нагружающее устройство установлено на стойках с регулируемыми опорами, скрепленными между собой стяжкой. Вращающий момент двигателя привода перемещения через зубчатый ремень и шкивы передается на волновые редукторы и прецизионные шариковые винтовые передачи, преобразующие вращательное движение двигателя в поступательное движение траверсы. Вращающий момент двигателя привода кручения через зубчатый ремень и шкивы передается на волновой редуктор и далее на вал вращения. На шкиве двигателя привода кручения установлен датчик оптоэлектронного устройства измерения углового перемещения. Блок управления выполнен в отдельном корпусе и содержит соответствующие электронные схемы, позволяющие: – управлять направлением и скоростью вращения электродвигателей нагружающего устройства; – обрабатывать и измерять сигналы с нагружающего устройства; – осуществлять связь с внешним компьютером. Компьютер управляет работой нагружающего устройства по заданной программе эксперимента и позволяет представлять результаты на экране монитора в графической форме. Для каждого вида испытаний (растяжение, сжатие, кручение) используются образцы определенной формы и свои захваты образца. Результаты измерения образца  Обработка результатов Механические характеристики прочности

Механические характеристики пластичности

Вывод: материал, который использовался в опыте пластичен. До разрушения он подвергся пластической деформации. Это видно по широкому графику, полученному в ходе эксперимента. 7) Площадь диаграммы растяжения пропорциональна работе, затраченной на разрушение образца. |

, МПа

, МПа , МПа

, МПа , МПа

, МПа , МПа

, МПа , %

, %