Курсовой проект по Деталям машин. Проектирование червячного мотор-редуктора. ЗАПИСКА. Определение требуемой мощности моторредуктора

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

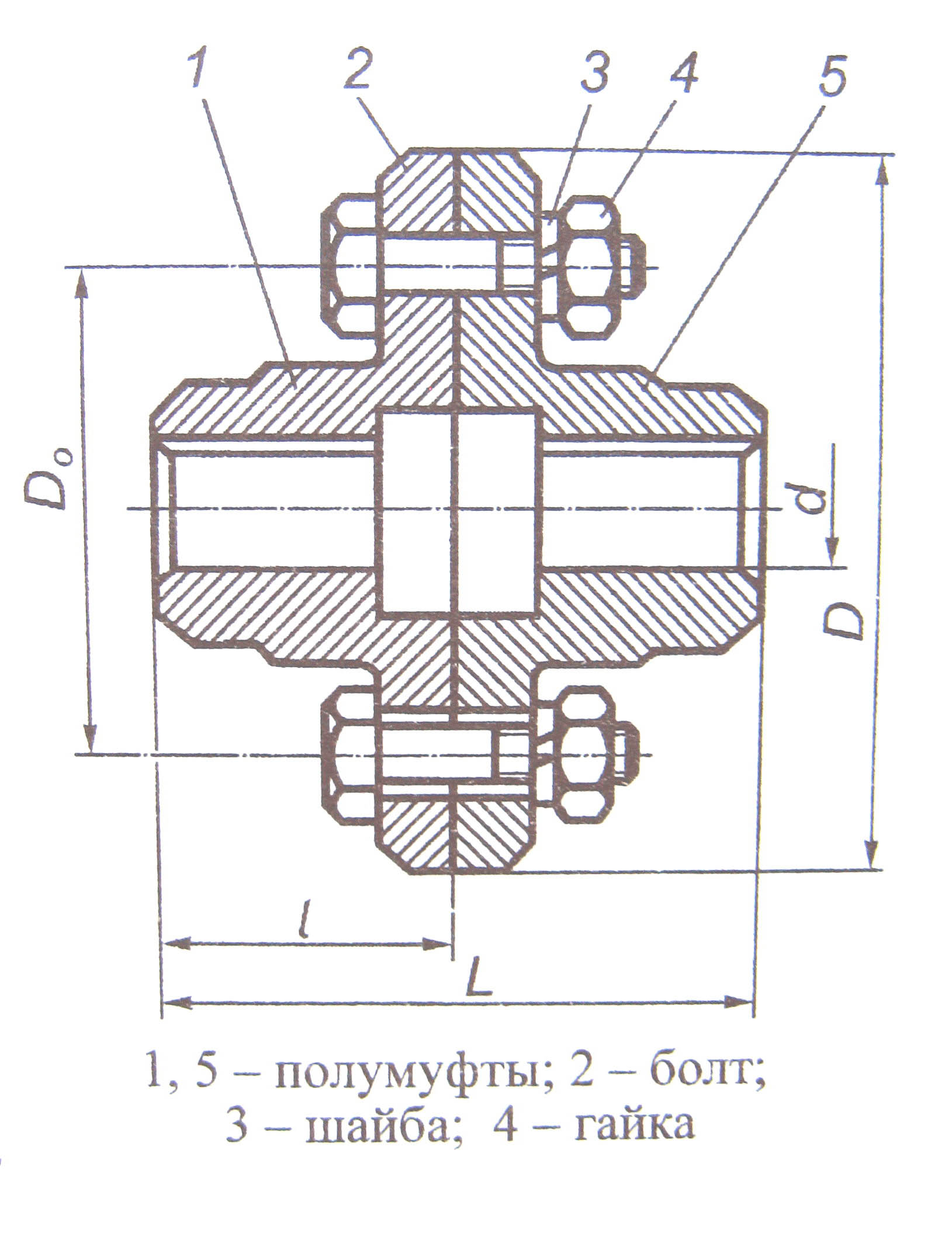

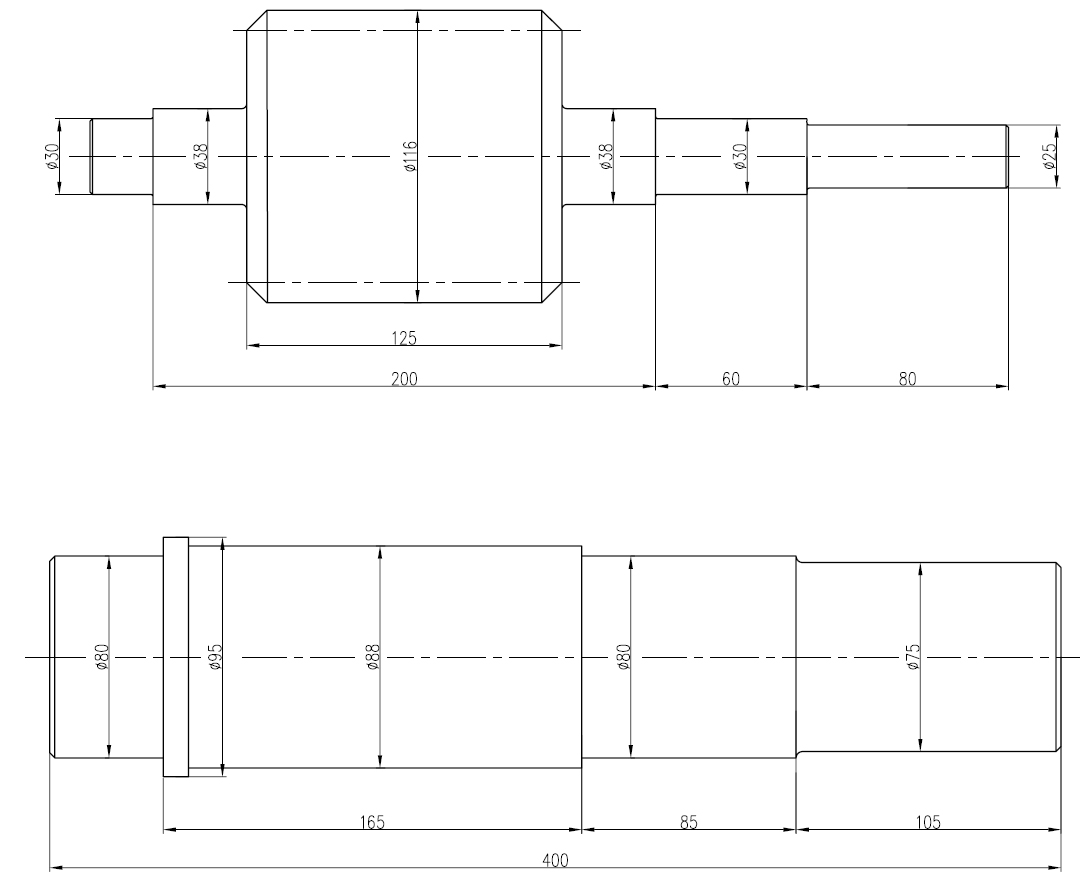

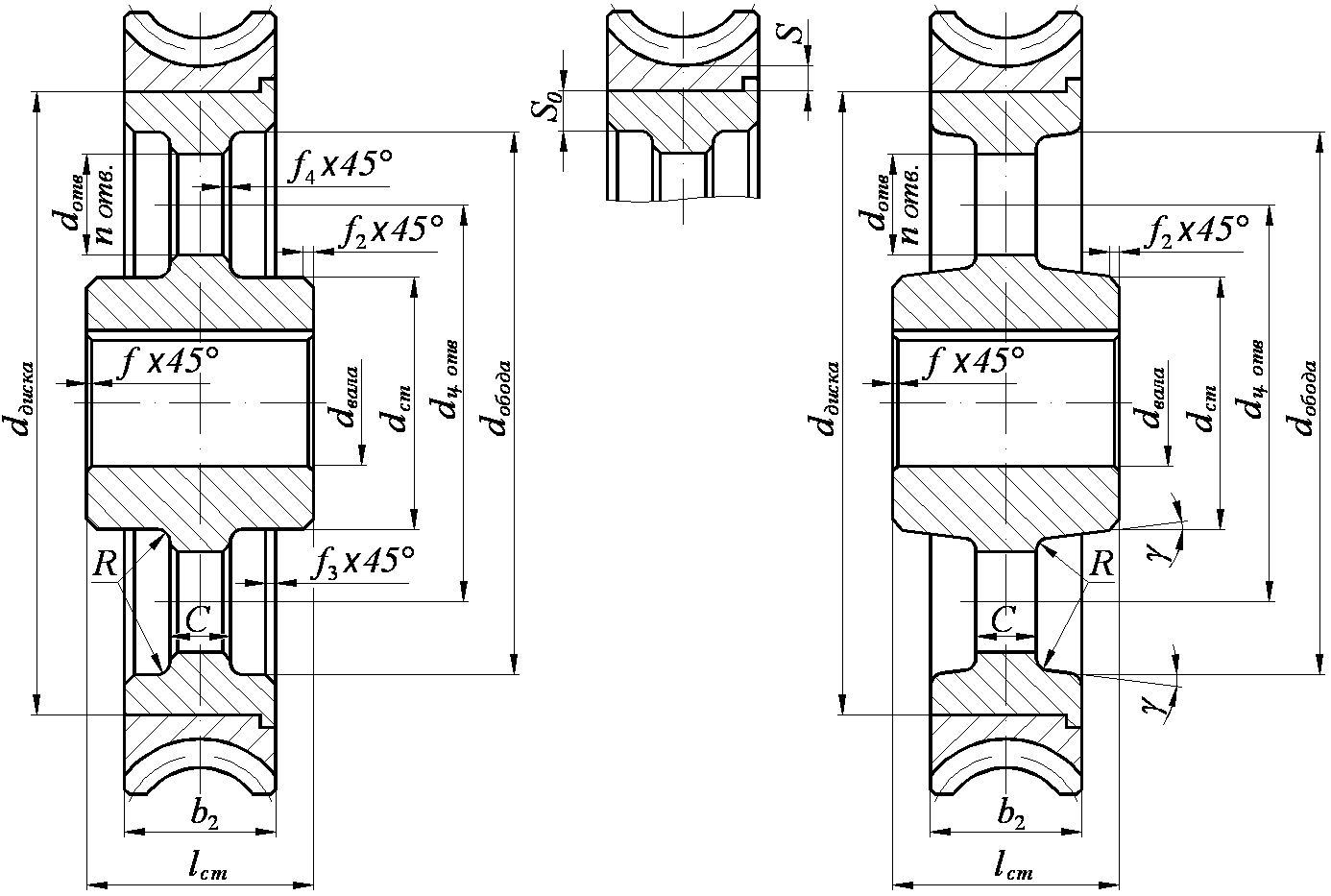

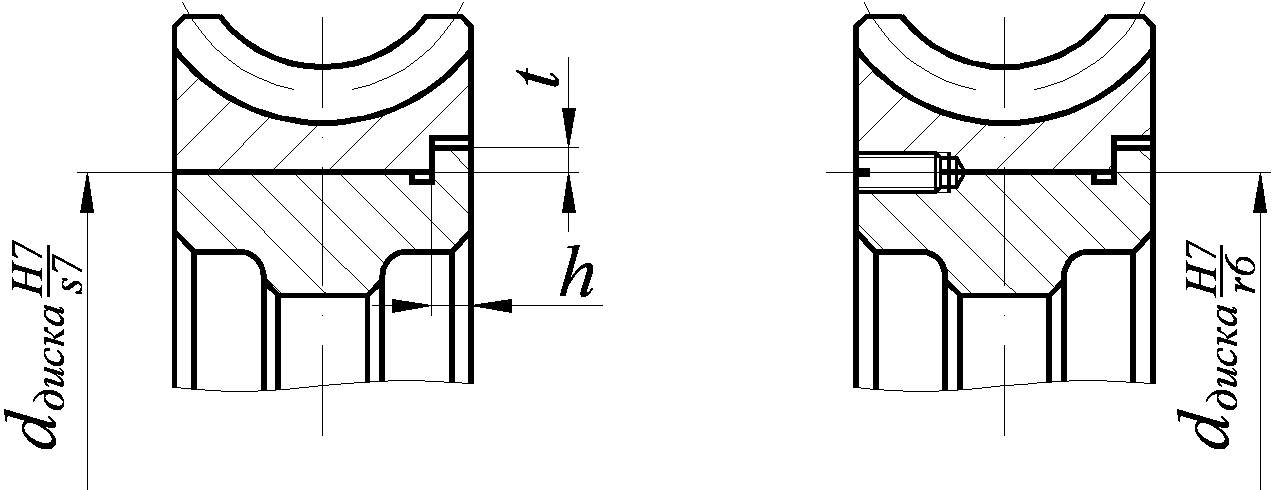

3 ВЫБОР СОЕДИНИТЕЛЬНОЙ МУФТЫ Заданием предусмотрено использование жесткой муфты для соединения вала электродвигателя с быстроходным валом редуктора. С точки зрения удобства монтажных работ наиболее подходящей является фланцевая муфта. Такие муфты являются наиболее распространенным типом жестких муфт и отличаются простотой конструкции, низкой стоимостью и высокой надежностью. Фланцевая муфта состоит из двух полумуфт, которые насаживаются на концы валов и соединяются болтами друг с другом. Болты ставятся в отверстия с натягом, это позволяет при небольшой массе муфты свести к минимальной радиальную нагрузку на вал от муфты и не учитывать ее в расчетах. Муфту выбираем по расчетному моменту. Д  ля соединения быстроходного вала редуктора с валом барабана расчетный момент: ля соединения быстроходного вала редуктора с валом барабана расчетный момент:Здесь k – коэффициент эксплуатации [2]. Принимаем, с учетом диаметров выходных участков валов электродвигателя 32мм [1] и быстроходного вала редуктора 25мм (см. раздел 4) и расчетного момента, муфту фланцевую 125-32-12-25-12-У3 ГОСТ 20761-96. Эскиз муфты приведен на рисунке 2. Габаритные размеры муфты: максимальный диаметр D=110мм, габаритная длина L=160мм, длина полумуфты l=80мм. Рисунок 2 – Эскиз муфты 4 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ 4.1 Выбор материала и допускаемых напряжений. Для вала шестерни материал принят ранее – сталь 40Х. Для тихоходного вала также принимаем сталь 40Х. Допускаемые напряжения для предварительного расчета обоих валов принимаем в соответствии с рекомендациями [5]: [τ]к=15МПа. Механические характеристики стали 40Х [5, табл.6.1]. Предел прочности σВ=900 МПа. Предел текучести σТ=750МПа. Допускаемые напряжения при расчете на статическую прочность при коэффициенте запаса 3 [σ]=900/3=300МПа. 4.2 Предварительный расчет быстроходного вала. Диаметр выходного конца вала: Полученное число округляем до стандартного значения, с учетом минимального диаметра расточки в полумуфте, принимаем: Для удобства монтажа деталей вал выполняем ступенчатой конструкции. На каждой ступени снимается приемная фаска. От осевого смещения детали предохраняют упорные буртики. Диаметр вала под подшипник принимаем с учетом возможности создания упорного буртика для полумуфты и условием размещения на нем подшипника: Предварительно принимаем подшипник №7306 Диаметр буртика подшипника принимаем: Длина выходного участка вала должна обеспечить размещение полумуфты, т.е. должна быть равной ее длине, принимаем Lв=80мм. На выходном участке предусматриваем шпоночный паз. Длина участка под подшипник должна обеспечить размещение подшипника, уплотнительного устройства, мазезадерживающего кольца, эта же ступень является упорным буртиком для полумуфты, примем длину данного участка 60мм. Длина участка вала под подшипник с другой стороны обеспечивает только установку подшипника и мазезадерживающего кольца, Примем ее длину Lп=25мм. Длину участка вала между подшипниками принимаем по предварительной прорисовке мотор-редуктора: L= 200мм, 4.3 Предварительный расчет тихоходного вала. Диаметр выходного конца вала: Полученное число округляем до стандартного значения, принимаем: Для удобства монтажа деталей вал выполняем ступенчатой конструкции. На каждой ступени снимается приемная фаска. От осевого смещения детали предохраняют упорные буртики и распорные втулки. Переходные участки вала для уменьшения концентрации напряжений выполняем в виде галтели, на переходных участках мест под подшипник имеются канавки для выхода шлифовального круга. Диаметр вала под подшипник принимаем: Предварительно принимаем подшипник №314 Диаметр вала под колесом: Диаметр буртика колеса с учетом фаски: Длина выходного участка вала диаметром 75мм по ГОСТ 12080-66, должна быть равной Lв=105мм. Длина участка под подшипник со стороны выходного конца вала: Lпв=85мм. Длина участка вала под подшипник с другой стороны обеспечивает только установку подшипника, Примем ее длину Lп=45мм. Длину участка вала между подшипниками по предварительной прорисовке: L=165мм. На этом участке предусматриваем шпоночный паз для посадки колеса. Предварительные, габаритные эскизы валов представлены на рис. 3.  Рисунок 3 – Предварительные, габаритные эскизы валов 4.4 Конструктивные элементы валов, допуски и посадки, шероховатости. На выходные участки валов, предназначенные для установки полумуфт назначаем поле допуска k6. На выходных участках с диаметром под подшипник в месте работы уплотнения назначаем поле допуска d9, кроме того место работы манжеты необходимо закалить на глубину 0.8 – 1 мм и отшлифовать до шероховатости Ra0.25. На том же участке вала предусматриваем приемный участок для посадки подшипника с полем допуска а11. Под подшипниками принимаем поле допуска k6. В месте установки зубчатого колеса на тихоходном валу поле допуска p6. На шпоночный паз назначаем поле допуска Js9. Предельные отклонения остальных размеров принимаются для отверстий по Н14, валов h14, остальных ±IT14/2. Шероховатость участков валов сопрягаемых с другими деталями Ra1.25 (кроме указанной выше), шероховатость галтелей и других переходных участков Ra2.5, шероховатость остальных поверхностей Ra6.3. Для ограничения отклонения геометрической формы дорожек качения колец подшипников задаем допуск цилиндричности для посадочных поверхностей подшипников 0.01. Для ограничения концентрации давлений на посадочные поверхности валов в местах установки зубчатого колеса, полумуфт задаем допуск цилиндричности этих поверхностей 0.01. Для ограничения перекоса колец подшипников относительно их общей оси задаем допуск соосности посадочных поверхностей подшипников 0.01. допуски соосности задаем и на посадочные поверхности под установку полумуфт и колеса для обеспечения кинематической точности передач. Для того чтобы создать точную базу для подшипника назначаем допуск перпендикулярности торца буртика 0,05. Чтобы обеспечить хороший контакт рабочих поверхностей шпонок на шпоночный паз назначаем допуск параллельности и симметричности 0,02. Для предотвращения усталостного разрушения резины манжетного уплотнения назначаем на поверхность ее работы допуск радиального биения 0.02. 5 ПРОЕКТИРОВАНИЕ ЭЛЕМЕНТОВ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ Червяк изготавливается как единое целое с быстроходным валом редуктора, основные размеры червяка определены в разделах 2 и 4 (рисунок 3). Основные параметры червячного колеса (диаметры, ширина зубчатого венца, модуль, число зубьев и пр.) определены в разделе 2. На торцах червячного колеса выполняют фаски: Колесо изготавливаем сборным для экономии дорогостоящих бронз. Диск колеса выполняем из стали, зубчатый венец – из бронзы (рисунок 4). Нарезание зубьев червячного колеса выполняют после сборки. Т.к. предусматривается мелкосерийное производство заготовку диска получаем из поковки с последующей токарной обработкой. Радиусы закругления принимаем  Рисунок 4 – Конструкция червячного колеса Толщина червячного венца S: Принимаем: Толщина обода Принимаем: Отсюда наружный диаметр диска: Принимаем: Диаметр ступицы наружный Длина ступицы Принимаем: Острые кромки на торцах ступицы притупляют фасками Соединение венца с диском должно обеспечивать передачу большого крутящего момента и сравнительно небольшой осевой силы. При мелкосерийном производстве венцы насаживают на диск с натягом (рисунок 5). При постоянном направлении вращения червячного колеса на наружной поверхности диска предусматриваем буртик, который воспринимает осевую силу. Размеры буртика: Высота: Принимаем: Ширина: Принимаем:  Рисунок 5 – Крепление червячного венца с натягом В стык червячного венца и диска устанавливаем винты в качестве цилиндрической шпонки – 4 штуки по окружности. Допуски на размер диаметра окружности выступов Допуски на остальные размеры принимаем по 14 квалитету. Шероховатость поверхностей колес и червяков: рабочие поверхности зубьев червячного колеса Ra 0.8, рабочие поверхности витков червяка Ra 0.4, торцы ступиц Ra 1.6, посадочные поверхности Ra 0.8, поверхность шпоночных пазов Ra 3.2. Для того чтобы ограничить концентрацию контактных давлений по посадочной поверхности колеса, назначаем допуск цилиндричности посадочной поверхности 0,025. Чтобы обеспечить хороший контакт рабочих поверхностей шпонок на шпоночный паз, назначаем допуск параллельности и симметричности 0,02. 6 ВЫБОР ПОДШИПНИКОВ 6.1. Выбор типа и типоразмера подшипника, выбор схемы установки подшипников. В данном редукторе осевая нагрузка, передаваемая на подшипники значительна, на быстроходном валу и невелика на тихоходном, поэтому принимаем для быстроходного вала роликовые конические подшипники средней серии №7306. Для тихоходного вала выбираем шариковые радиальные однорядные подшипники средней серии №314. Схема установки подшипников «враспор». При этом торцы внутренних колец подшипника упираются в буртики, выполненные на валу, торцы внешних колес упираются в торцы крышек. Такая схема установки обеспечивает простоту конструкции, небольшое количество деталей узла, простоту регулировки, которая производится набором прокладок. Для того чтобы избежать защемления вала в опорах в результате температурных деформаций необходимо предусмотреть зазор между торцом внешнего кольца одного из подшипников и крышкой. После установления нормального температурного режима работы вала зазор исчезает. Величина зазора устанавливается ориентировочно. Примем для быстроходного вала зазор 1 мм, для тихоходного 1.5 мм. 6.2 Определение нагрузок на подшипники 6.2.1 Быстроходный вал Расчетная схема быстроходного вала и эпюры моментов представлены на рисунке 6. На быстроходный вал действуют силы в зацеплении. Реакции представлены в виде составляющих на оси координат. Определяем реакции в опорах 1 и 2. Расчет ведем отдельно для горизонтальной и вертикальной плоскости. Все размеры принимаем по рисунку 6 (размеры до опор даны с учетом с учетом угла контакта подшипника 10 градусов). В силу симметрии расчетной схемы быстроходного вала в горизонтальной плоскости можно записать: Из суммы моментов всех сил действующих в вертикальной плоскости относительно опоры 1 получим:  Из суммы моментов всех сил действующих в вертикальной плоскости относительно опоры 2 получим:  Суммарные реакции: Как видно наибольшая реакция возникает в опоре 1. По величине этой реакции будем проводить проверку подшипников для быстроходного вала.  Рисунок 6 – Расчетная схема и эпюры моментов для быстроходного вала 6.2.2 Тихоходный вал. Расчетная схема тихоходного вала представлена на рисунке 7. На тихоходный вал действуют силы в зацеплении и нагрузка от муфты. В подшипниковых опорах 3 и 4 возникают реакции. Реакции представлены в виде составляющих на оси координат. Усилие муфты действует в вертикальной плоскости. Поскольку тип муфты здесь не известен, то ориентировочно эту нагрузку можно определить: В запас нагрузка от муфты приложена на конце вала. Определяем реакции в опорах 3 и 4. Расчет ведем отдельно для вертикальной и горизонтальной плоскости. Все размеры принимаем по рисунку 7. В силу симметрии расчетной схемы тихоходного вала в горизонтальной плоскости можно записать: Из суммы моментов всех сил действующих в вертикальной плоскости относительно опоры 3 получим:  Из суммы моментов всех сил действующих в вертикальной плоскости относительно опоры 4 получим:  Суммарные реакции: Как видно наибольшая реакция возникает в опоре 3. По величине этой реакции будем проводить проверку подшипников для тихоходного вала.  Рисунок 7 – Расчетная схема и эпюры моментов для тихоходного вала 6.3 Проверка долговечности подшипников 6.3.1 Быстроходный вал На быстроходный вал приняты подшипники №7306. Расчет ведем по наиболее нагруженной опоре 1. Для подшипника №7306 динамическая грузоподъемность С=66000кН, статическая грузоподъемность С0=47500кН. Эквивалентная нагрузка на подшипник: Здесь Х коэффициент радиальной нагрузки.Y- коэффициент осевой нагрузки. Для принятого подшипника по табл. П7 [3] значение коэффициента е=0.34. При отношении Fa1/VR1=7033/2866=2.42>е: X=0.4, Y=0.78. V- коэффициент учитывающий вращение колец, при вращении внутреннего кольца V=1. Кб =1 – коэффициент безопасности. Кт=1– температурный коэффициент, допуская рабочую температуру подшипника до 100 градусов. Расчетная долговечность в млн. об.: Здесь m=10/3 коэффициент для роликовых подшипников. Долговечность в часах: Т.к. долговечность подшипника больше долговечности привода принимаем подшипник. Проверка статической грузоподъемности не требуется т.к. частота вращения подшипника более 10об/мин. 6.3.2 Тихоходный вал На тихоходный вал приняты подшипники №314. Расчет ведем по наиболее нагруженной опоре 3. Для подшипника №314 динамическая грузоподъемность С=104000Н, статическая грузоподъемность С0=63000Н. Эквивалентная нагрузка на подшипник: Здесь Х коэффициент радиальной нагрузки.Y- коэффициент осевой нагрузки. При отношении Fa2/C0=771/63000=0.012, значении коэффициента е=0,19 и отношении Fa/VR3=771/9696=0.08 – X=1, Y=0. V- коэффициент учитывающий вращение колец, при вращении внутреннего кольца V=1. Кб =1– коэффициент безопасности. Кт=1 – температурный коэффициент, допуская рабочую температуру подшипника до 100 градусов. Расчетная долговечность в млн. об.: Здесь m=3 коэффициент для шарикоподшипников. Долговечность в часах: Такая долговечность больше долговечности редуктора, поэтому подшипник №314 принимаем окончательно. Проверка статической грузоподъемности не требуется т.к. частота вращения подшипника более 10об/мин. 7 РАСЧЕТ ШПОНОК Для соединения валов с деталями вращения принимаем призматические шпонки по ГОСТ 23360-78 как наиболее простые по конструкции. Расчет шпонки сводится к определению ее рабочей длины из условия прочности на смятие. Шпонка соединения полумуфты и быстроходного вала. Рабочая длина шпонки: Здесь: h – высота шпонки, при диаметре вала 25мм h=7мм. t1 –глубина паза вала, при диаметре вала 25мм t1=4мм [σсм] – допускаемые напряжения смятия [σсм]=75 Н/мм2 Примем длину шпонки 30 мм. Принимаем шпонку 8х7х30. Шпонка соединения полумуфты тихоходного вала: h – высота шпонки, при диаметре вала 75мм h=14мм. t1 –глубина паза вала, при диаметре вала 75мм t1=9мм [σсм] – допускаемые напряжения смятия [σсм]=75 Н/мм2 Примем длину 80 мм. Принимаем шпонку 22х14х80. Шпонка соединения колеса. h – высота шпонки, при диаметре вала 88 мм h=14 мм. t1 –глубина паза вала, при диаметре вала 88мм t1=9мм [σсм] – допускаемы напряжения смятия [σсм]=75 Н/мм2 Принимаем длину шпонки 65 мм. Принимаем шпонку 25х14х65. |