кир. Конструкция шкворневого узла тепловоза-1. Опрновозвращяющие устройство

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

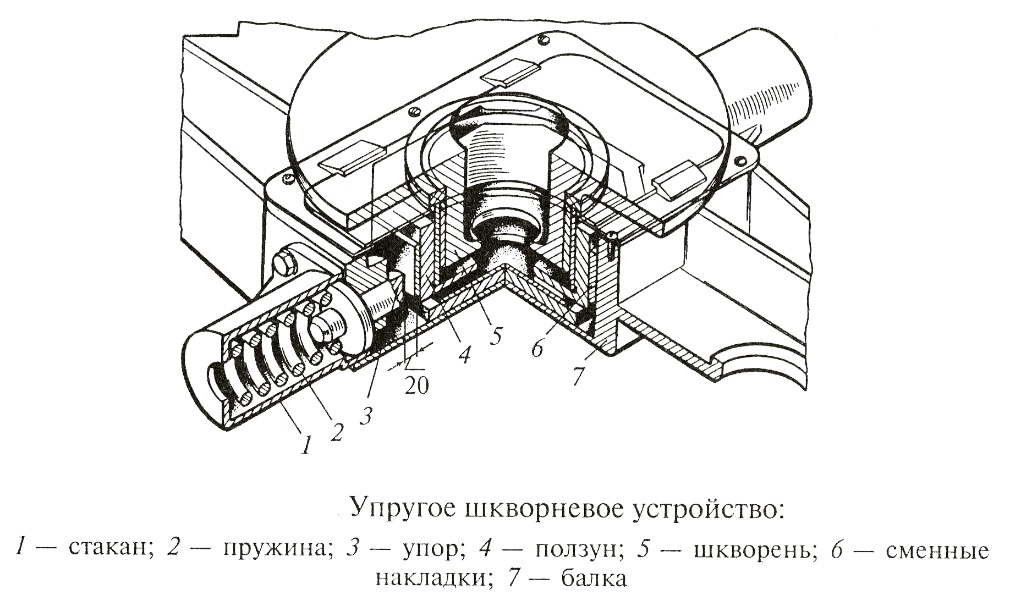

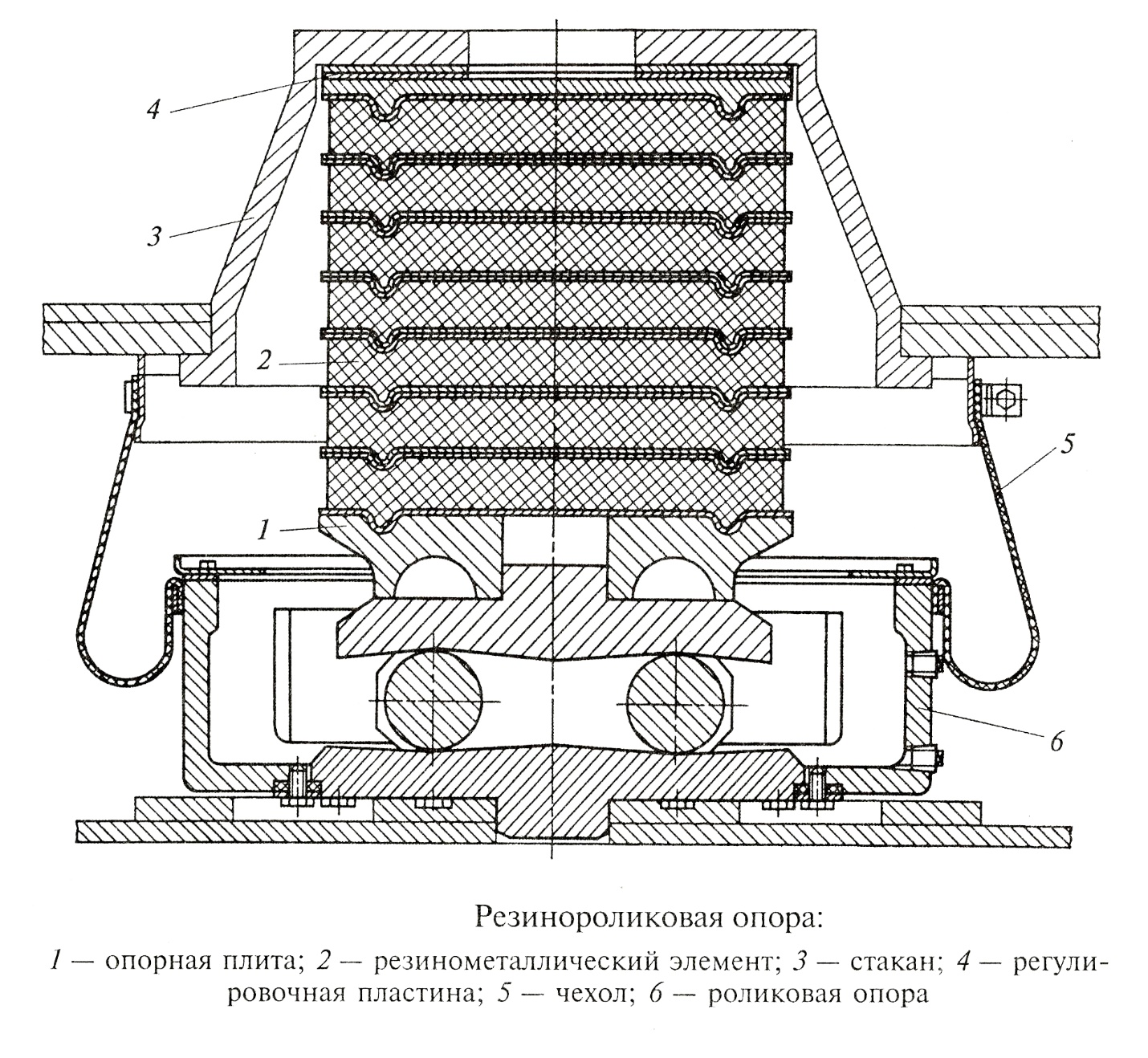

ОПРНО-ВОЗВРАЩЯЮЩИЕ УСТРОЙСТВО Конструкция шкворневого узла тепловоза. Литой шкворень приварен к главной раме тепловоза. При установке надтележечного строения тепловоза на тележки нижняя часть шкворня с приваренной стальной втулкой входит по легкоходовой посадке во втулку ползуна, к пяти поверхностям которого ( нижнему основанию, поверхностям, перпендикулярным и параллельным оси тележки ) приварены планки изготовленные из стали 60Г и термообработанные. Ползун вмонтирован в гнездо литой шкворневой балки рамы тележки. К внутренним поверхностям гнезда шкворневой балки перпендикулярно продольной оси тележки и днищу приварены планки, также изготовленные из стали 60Г и термообработанные. Между планками установлен ( с зазором 0,14-1,42 мм. ) ползун, перемещающийся в гнезде в поперечном направлении на 40 мм. в каждую сторону. При поперечном перемещении шкворня ползун упирается в упор, который передвигается во втулке, запрессованной в гнездо, и своим буртом сжимает пружину, помещенную в боковой цилиндрический стакан, закрепленный снаружи гнезда шкворневой балки. На противоположной стороне гнезда шкворневой балки установлено аналогичное упорно-возвращающее шкворневое устройство. Каждый стакан закреплен четырьмя болтами М24, которые попарно законтрены проволокой. Пружины установлены без создания предварительного усилия на упор ( с зазором 0,5 мм. ). Жесткость пружин составляет 400 кгс/мм. Гнездо шкворневой балки заполняют осевым маслом ( 7-8 кг.) и закрывают сверху неподвижной крышкой, имеющей четыре направляющих кронштейна, в которых перемещается подвижная крышка. Уровень масла контролируют по уровню в масленке на трубе, подводящей масло. Конструкция шкворневого узла позволяет при вписывании тележки тепловоза в кривой участок пути перемещаться шкворню на 40 мм. в одну и другую сторону в поперечном направлении, причем при перемещении до 20 мм. возвращающая сила возникает только за счет поперечного сдвига комплектов резинометаллических элементов комбинированных опор, а при дальнейшем перемещении она растет в результате включения в работу пружины шкворневого узла. При перемещении шкворня на 40 мм. ( сжатие пружины 20 мм. ) возвращающее усилие пружины равно 80 кН. ( 8 тс. ). Такая шкворневая связь кузова с тележками в сочетании с комбинированными опорами, а также упругой связью колесных пар с тележками делает меньшими рамные давления на рельс и обратное воздействие веса тележки на кузов по сравнению с тепловозами с жесткими опорами и не имеющими свободно-упругого разделения масс кузова и тележек. Динамические испытания тепловоза и испытания по воздействию на путь позволили установить, что максимальный коэффициент горизонтальной динамики составляет 0,26 ( по условию устойчивости поперечному сдвигу рельсо-шпальной решетки на щебеночном балласте должен быть не более 0,4 ); наибольший коэффициент вертикальной динамики равен 0,3 ( допустимое значение для новых локомотивов 0,35 ); улучшились показатели горизонтальной динамики по воздействию на путь. Это позволило увеличить допустимую скорость движения тепловоза по стрелочным переводам.  Опорно-возвращающее устройство тепловоза воспринимает вес всего надтележечного строения, обеспечивает устойчивое положение тележки под тепловозом при его движении, а также плавное вписывание в кривые и создание необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых. Для равенства нагрузок от колесных пар тележек на рельсы передние опоры расположены вокруг шкворня по окружности радиусом 1632 мм., задние – радиусом 1232 мм. Надтележечное строение тепловоза опирается на раму тележки через четыре комбинированные опоры, состоящие каждая из двух ступеней: нижняя жесткая ступень – роликовая опора качения, верхняя упругая – блок, содержащий семь резинометаллических элементов. Роликовая опора состоит из литого корпуса, который установлен на боковине рамы тележки по касательной к окружности с радиусом, равным радиусу поворота тележки, обеспечивая ее поворот на опорах качения, нижней опорной плиты, роликов, связанных между собой обоймами, и верхней опорной плиты. Ролики вращаются в обоймах с неметаллическими втулками, которые являются подшипниками для роликов. Вся подвижная система опоры ( ролики с обоймами, верхняя опорная плита ) при перемещениях направляется приваренными к боковым стенкам корпуса износостойкими накладками, изготовленными из стали 65Г. На поверхности качения роликов и опорных плит возникают высокие контактные напряжения, поэтому ролики изготавливают из стали 40Х и подвергают поверхностной на глубину 1,5-3 мм. закалке. Опорные плиты предварительно цементируют, затем поверхность закаливают. Поверхность качения опорных плит выполнены наклонными – угол наклона составляет 2˚. На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор. При этом возникают горизонтальные силы, создающие на опорах возвращающий момент, способствующий возврату тележки в исходное положение. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению виляния тележек. Ход роликовой опоры составляет ± 80 мм. Упругая ступень комбинированной опоры содержит семь упругих элементов, расположенных между опорным кольцом роликового устройства на тележке и опорным кольцом на кузове тепловоза. Упругий комплект ограничен коническим стаканом с обеспечением зазора, превышающего наибольший относ кузова, который происходит при прохождении тепловозом кривой радиусом 125 мм. Упругий элемент представляет собой резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами. Каждый комплект резинометаллических элементов комбинированной опоры подвергается стендовой тарировке по высоте ( размер К ) с учетом динамической нагрузки, равной 140кН. ( 14 тс. ), а также проверке качества изготовления элементов. Вертикальная жесткость комплекта резинометаллических элементов составляет 550 кгс/мм., а горизонтальная жесткость – 20 кгс/мм. Комплекты одной тележки не должны отличаться друг от друга по высоте более чем на 1 мм. Соблюдение этого требования достигается установкой регулировочных прокладок под опорную часть кузова. Внутреннюю полость роликовой опоры заполняют осевым маслом ( на каждую опору по 7-8 кг. ). Масло в опору заливают через отверстие, закрываемое пробкой вверху, а слив масла и промывку опоры производят через отверстие, закрываемое пробкой внизу. Роликовая опора закрыта крышкой, которая предотвращает выплескивание масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов и атмосферных осадков она закрыта чехлом, закрепленным на корпусе роликовой опоры и защитном кольце кузова хомутами. Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова ( относ ) достигается за счет поперечного сдвига каждого комплекта резинометаллических элементов. Предельный сдвиг резинометаллических элементов составляет ± 45 мм. Упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм. в рессорном подвешивании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.  |