Тех карта УЗК. Организация

Скачать 218.5 Kb. Скачать 218.5 Kb.

|

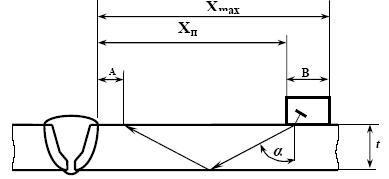

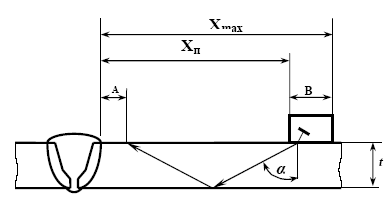

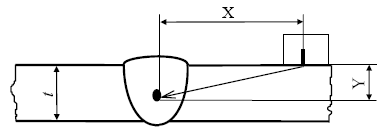

1. Подготовка к контролю 1.1. Подготовка объекта контроля 1.1.1. Разметить краской или мелом зоны контроля сварных швов технологических элементов ГРС в соответствии со схемой ультразвукового контроля элементов ГРС. 1.1.2. Зачистить зоны контроля до металлического блеска от грязи, защитного покрытия, ржавчины, брызг металла. Чистота поверхности в зоне контроля должна быть не хуже Rz 40 и волнистость не более 0,015 мм. Ширина зоны зачистки (смотри рисунок 1) Хmax ≥ 2 ∙ t ∙ tg (α) + A + B, (мм) где t – толщина стенки стыкуемого элемента, мм; А – ширина зоны термического влияния, равная толщине стенки свариваемых элементов, но не менее 5 мм; В – длина контактной поверхности ПЭП, мм; α – угол ввода ПЭП, град. 1.1.3. Нанести на поверхность объекта в зоне контроля сварного шва контактную смазку (глицерин, вазелин, густое машинное масло и т.п.).  Рисунок 1 – Определение зоны зачистки. 1.2. Подготовка аппаратуры к контролю 1.2.1. Выбрать соответствующий ПЭП согласно требованиям таблицы 1 и подключить его к дефектоскопу. Таблица 1 - Выбор наклонных совмещенных ПЭП.

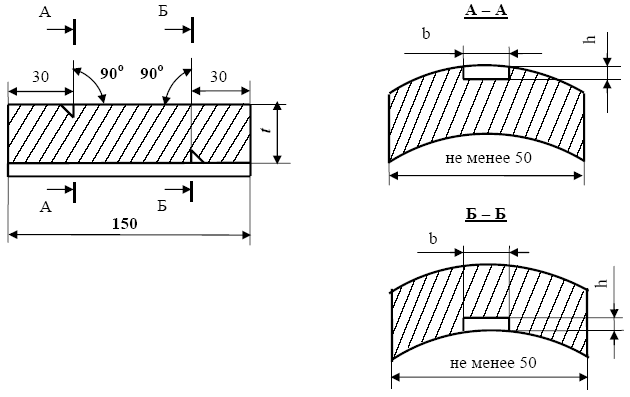

1.2.2. Провести, в соответствии с руководством по эксплуатации дефектоскопа, настройку: - длительности развертки; - глубиномера и строба; - ВРЧ (для выравнивания чувствительности по глубине); - системы АСД. Примечание: Порядок настройки ультразвукового дефектоскопа УД3-103 «Пеленг» приведён в Приложение А. 1.2.3. Провести настройку чувствительности по СОП с отражателем типа «зарубка» (смотри рисунок 2 и таблица 2). Эхосигнал от «зарубки» принять за опорный уровень – АО, дБ и ввести поправки чувствительности – Δ, дБ, согласно категории газопровода. Настройку чувствительности дефектоскопа провести при той же температуре окружающей среды, при которой будет проводиться контроль.  Рисунок 2 - Стандартный образец предприятия с угловым отражателем для настройки ультразвукового дефектоскопа. Таблица 2 – Параметры настройки чувствительности дефектоскопа Δ, дБ по СОП

1.2.4. При отличии состояния поверхностей СОП и зоны сканирования контролируемого сварного соединения ввести поправки чувствительности, определённые с помощью специализированных средств измерения шероховатости и волнистости или методических приемов, указанных в соответствующих методиках контроля сварных соединений. 1.2.5. Проверять параметры настройки дефектоскопа не реже, чем через каждые 4 ч и по завершению контроля. Если в процессе проверки параметров настроек обнаружены отклонения, необходимо провести их коррекцию, в соответствии с таблицей 3. Таблица 3 - Коррекция чувствительности

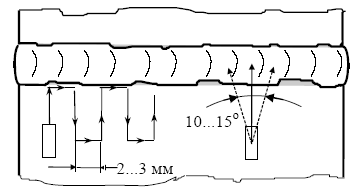

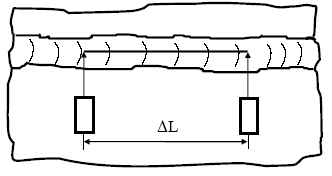

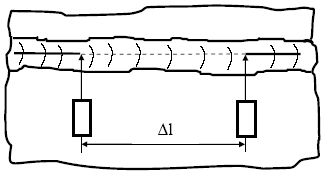

2. Проведение контроля 2.1. Выполнить контроль сварных соединений, установив ПЭП перпендикулярно сварному шву и плавно сканируя вдоль шва. Сканирование выполнить путем поперечно - продольного перемещения преобразователя с шагом сканирования – 2…3 мм и скоростью перемещения не более 100 мм/с (смотри рисунок 3а). В процессе перемещения осуществлять поворот преобразователя на ± (10-15)° относительно линии поперечного перемещения. Зону поперечного перемещения ПЭП (смотри рисунок 3б) определить по формуле: ХП = 2 · t · tg ( α ) + A, где t – толщина стенки стыкуемого элемента, мм; А – ширина зоны термического влияния, равная толщине стенки свариваемых элементов, но не менее 5 мм; α – угол ввода ПЭП, град. 2.1.1. Контроль сварного соединения со стенками одинаковой толщины провести с обеих сторон сварного шва, прямым и однократно отраженным лучом (смотри рисунок 3в).   а) б)   в) г)    д) е) ж)    з) и) к) Рисунок 3 - Схемы сканирования стыковых соединений. 2.1.2. Контроль сварного соединения с разной толщиной стенок, провести со стороны меньшей толщины прямым и однократно отраженным лучом, а со стороны большей толщины стенки однократно отраженным лучом, с учетом поправки на толщину (смотри рисунок 3г). 2.1.3. Контроль сварных соединений труба – кран (смотри рисунок 3д), труба – переход (смотри рисунок 3е), труба – фланец (смотри рисунок 3ж), провести со стороны трубы прямым и однократно отраженным лучом. 2.1.4. Контроль сварных соединений труб с отводами, провести: при одинаковой толщине стенок свариваемых элементов – со стороны трубы прямым и однократно отраженным лучом по всему периметру шва, а со стороны отвода, при диаметре последнего 219 мм, только прямым лучом (смотри рисунок 3з) в пределах зоны доступной для контроля (верхняя и боковые образующие отвода); при толщине стенки отвода большей, чем толщина стенки трубы контроль со стороны отвода не проводится (смотри рисунок 3и); при толщине стенки трубы большей, чем толщина стенки отвода контроль прямым лучом со стороны трубы не проводится (смотри рисунок 3к). 2.2. При появлении на рабочем участке развертки экрана дефектоскопа эхосигналов с величиной, равной или превышающей уровень фиксации (Sк ≥ ½ Sбрак), убедиться, что источником эхосигнала является несплошность, а не посторонний («ложный») отражатель. Источниками ложных эхосигналов могут быть неровности усиления шва, провисы, конструктивные элементы, смещение кромок, разнотолщинность стыкуемых элементов, конструктивный зазор, реверберационные шумы самого ПЭП и другие помехи. 2.3. При обнаружении дефекта с эквивалентной площадью Sдеф ≥ Sк, определить следующие его параметры: местоположение (координату) дефекта на трубе L, мм; глубину залегания дефекта Y, мм; расстояние от «точки ввода» ПЭП до проекции дефекта на наружную поверхность трубы X, мм; максимальную амплитуду эхосигнала от дефекта Адеф, дБ, и его максимальную эквивалентную площадь Sдеф, мм2; условную протяженность вдоль продольной оси сварного шва ΔL, мм; суммарную условную протяженность дефектов на участке шва длиной 300 мм (для труб диаметром D≥100) или по всему периметру (для труб D<100) ΣД, мм. 2.3.1. Местоположение (координату) L, мм дефекта на трубе определить, как место расположения дефекта по периметру шва относительно принятого начала отсчета. За начало отсчета, по аналогии с часовым циферблатом, принять верхнюю точку относительно хода газа. Все координаты измерить при положении преобразователя, соответствующем максимальной амплитуде эхосигнала от дефекта. 2.3.2. Координаты X и Y (см. рисунок 4а) определить по глубиномеру дефектоскопа. Глубину залегания дефекта Y измерить, как расстояние по вертикали от наружной поверхности трубы, со стороны которой проводится контроль (смотри рисунок 4а). 2.3.3. Оценку максимальной эквивалентной площади дефекта провести для максимального эхосигнала независимо от направления прозвучивания, при котором он получен, путем сравнения с известной эквивалентной площадью отражателя в СОП. 2.3.4. Условную протяженность ΔL (см. рисунок 4б) измерить на уровне фиксации (Sк), как расстояние между крайними положениями ПЭП при перемещении его вдоль оси шва.    а) б) в) а) определение координат дефекта X и Y; б) определение условной протяженности ΔL; в) измерение условного расстояния между дефектами Δl. Рисунок 4 – Определение параметров дефектов. 2.3.5. Если дефект обнаруживается прямым и однократно отраженным лучами, то оценку ΔL производить по результатам контроля тем лучом, при котором получена максимальная эквивалентная площадь дефекта Sдеф. 2.3.6. Суммарную условную протяженность дефектов ΣД определяют как сумму условных протяженностей дефектов ΔL, обнаруженных на участке шва длиной 300 мм (для труб диаметром D≥100) или по всему периметру (для труб D<100). 2.3.7. Условное расстояние между двумя отдельными дефектами Δl (смотри рисунок 4в) определяют как расстояние между двумя ближайшими положениями ПЭП на уровне фиксации дефектов (Sк). Два соседних дефекта считать как один объединенный дефект, если условное расстояние между дефектами Δl не превышает условной протяженности ΔL наименьшего из них. 3. Оформление результатов контроля 3.1. Результаты ультразвукового контроля оформить по форме формуляра № 6 РД 1.10 – 098 – 2004. 3.2. При описании результатов контроля следует каждый дефект указывать отдельно и обозначать в приведенной ниже последовательности: буквой L и цифрой, определяющей расположение дефекта по периметру шва, измеренное от начала отсчёта, относительно хода газа; буквой А (Д или Б, или ДБ) и цифрой, определяющей качественно оценку допустимости дефекта по эквивалентной площади (амплитуде эхо-сигнала) и условной протяженности: А – дефект, эквивалентная площадь (амплитуде эхо-сигнала) и условная протяженность, которого равны или менее допустимых значений. Числовые значения условной протяженности и эквивалентной площади для таких дефектов не указывать; Б – дефект, условная протяженность, которого превышает допустимое значение. За буквой указать числовое значение условной протяжённости, измеренное по п. 2.3.4; Д – дефект, эквивалентная площадь (амплитуда эхо-сигнала), которого превышает допустимое значение. За буквой указать превышение (дБ) уровня эхо-сигнала по отношению к эталонному отражателю в СОП; буквой Y и цифрой, определяющей наибольшую глубину залегания дефекта. Примеры: 1) L35 – А – Y7. Описание: на 35 мм периметра сварного шва обнаружен дефект с эквивалентной площадью (амплитудой эхо-сигнала) и условной протяженностью не превышающими допустимые значения. Глубина залегания дефекта 7 мм. 2) L385 – Д4Б18 – Y 5. Описание: на 385 мм периметра сварного шва обнаружен дефект с амплитудой эхо-сигнала на 4 дБ превышающей допустимое значение и не допустимой условной протяженностью 18,0 мм. Глубина залегания дефекта 5 мм. 4. Оценка результатов контроля Оценку качества сварных соединений по данным ультразвукового контроля провести в соответствии с СТО Газпром 2-2.4-083-2006. В качестве браковочных параметров использовать эквивалентную площадь Sдеф, условную протяженность ΔL, суммарную протяженность фиксируемых дефектов ΣД на единицу длины шва. 4.1. Дефект, эквивалентная площадь которого превышает максимально допустимую эквивалентную площадь Sдеф>Sбрак (смотри таблицу 2), считать недопустимым (несоответствующим нормам) по результатам ультразвукового контроля. 4.2. Дефект, условная протяженность ΔL которого превышает максимально допустимое значение, указанное в таблице 4, считать недопустимым (несоответствующим нормам) по результатам ультразвукового контроля. 4.3. Дефекты, суммарная протяженность которых ΣД превышает значение, которое указано в таблице 4, считать недопустимыми (несоответствующими нормам) по результатам ультразвукового контроля. 4.6. Сварное соединение по результатам ручного ультразвукового контроля считают годными, если в них не обнаружены недопустимые дефекты (не соответствующие нормам). Если один или несколько дефектов сварного соединения признаны недопустимыми, сварное соединение подлежит ремонту или вырезке. Вырезке подлежит сварное соединение с суммарной протяжённостью недопустимых дефектов более 1/6 периметра стыка. Примечание: 1) В случае если определить форму дефекта не удается, дефект считать плоскостным. 2) Если по совокупности признаков дефект идентифицирован как трещина, то такой дефект не допускается вне зависимости от его эквивалентных и условных размеров. Таблица 4 - Максимально допустимые значения условной протяженности и суммарной протяженности фиксируемых дефектов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||