қосымша. Основы массопередачи

Скачать 396 Kb. Скачать 396 Kb.

|

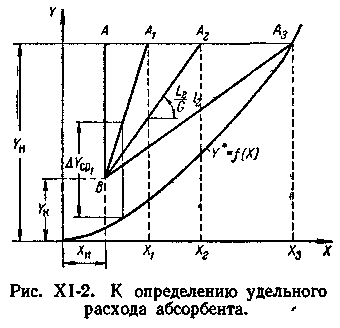

ОСНОВЫ МАССОПЕРЕДАЧИ1. Общие сведения Химиялық технологияда масса алмасу үрдістері кең таралған және маңызды мәні бар. Ол бір немесе бірнеше заттардың бір фазадан екіншісіне өтуімен сипатталады. Бір немесе бірнеше компоненттерді фазадан фазаға тасымалдау жолымен гетерогенді және гмогенді жүйелерді бөлуге болады, көбінесе масса алмасу үрдісі гомогенді жүйелерді бөлуде қолданылады. Масса алмасу үрдістерінің түрлері. Өндірісте негізгі келесі масса алмасу үрдістері қолданылады: газ бен сұйық арасындағы; газ бен қатты арасындағы; қатты мен сұйық арасындағы; екі сұйық арасындағы. Абсорбция — газды сұйықпен сіңіру, яғни газ фащасынан сұйық фазаға заттың өтуімен сипатталатын бөлу үрдісі. Газдың сұйықтан қайта бөліну үрдісі десорбция деп аталады. Экстракция (сұйық-сұйық жүйеде) – сұйықта еріген затты бірінші сұйықпен араласпайтын немесе бөліктеп араласатын басқа сұйықпен бөлу. Бұл жағдайда бастапқы ерітіндінің бөлінетін компоненті бір сұйық фазадан екіншісіне өтеді. Айдау — сұйық және бөлінетін сұйық қоспадан буландыру арқылы алынатын бу арасындағы компоненттердің өзара алмасу жолымен гомогенді сұйық жүйелерді бөлу. Адсорбция — газдың, будың немесе ерітіндінің компонентін қатты кеуекті сорғышпен сіңіру, яғни бөлу үрдісі заттың газды немесе сұйық фазадан қатты фазаға өтуімен сипатталады. Кері үрдіс – десорбция адсорбциядан кейін жүргізіледі және сіңіргіштен сіңірілген затты регенерациялау үшін жиі қолданылады. Адсорбцияның бір түрі ион аламасу – кейбір қатты заттардың (иониттердің) өздерінің қозғалғыш ионын ерітінділер электролиттерінің иондарына алмастыру қабілеттілігіне негізделген бөлу үрдісі. Кептіру — қаты материалдардан ылғалды оларды буландыру арқылы жою. Бұл үрдісте ылғал қатты фазадан газды немесе булы фазаға өтеді. Кристаллдау — ерітінділер немесе балқымалардан қатты фазаны кристаллдар түрінде бөлу. Кристалладндыру ерітіндіні қанықтыру немесе суыту нәтижесінде жүргізіледі және заттың сұйық фазадан қатты фазаға өтуімен сипатталады. Еру және экстракция (қатты дене-сұйық жүйесінде). Еру қатты фазадан сұйық фазаға өтуімен сипатталады, бұл кері кристаллдандырудың үрдісі болып табылады. Қатты кеуекті материалдан бір немесе бірнеше компоненттердің таңдамалы ерігіштігінің негізінде бөлуді экстракция деп атайды. Жылу алмасу сияқты масса алмасу бір фаза шегінлде затты алмастыратын, фазалар бөліну беті арқылы тасымалдау және басқа фазалар шегінде тасымалдау жүретін күрделі үрдіс. Жылу алмасуда жылумен алмасатын орталар қатты қабырғамен бөлінген болса, масса алмасу беттесетін фазалар бөлігіндегі шек арқылы өтеді. Бұл шек қозғалғыш (газ-сұйық немесе бу-сұйық, сұйық-сұйық жүйелердегі масса берілу) немесе қозғалмайтын (қатты фазадағы масса беру) болады. Фазадан фазалардың бөліну шегіне немесе кері бағытта, яғни фазалардың бірінің шегінде затты тасымалдау масса алу деп аталады. Масса алмасу үрдісін екі топқа бөлуга болады. Бірінші топқа кем дегенде үш зат қатысатын үрдістер (абсорбция, экстракция) жатады. Заттардың біреуі бір фазада жатады, екіншісі тек екінші фазада, ал үшіншісі бір фазадан екіншісіне өтеді және ол фазалар арсында таралатын зат болып табылады. Бірінші және екінші заттар таралатын заттың тасымалдағыштары ғана болып табылады және олар фазадан фазаға өтпейді. Екінші топқа екі фазаны құрайтын заттар компоненттерімен алмасып, өздері масса алмасу үрдісіне қатысатын және таратылатын заттың инертті тасымалдағышы ретінде қарастырылмайтын үрдістер (айдау) жатады. Масса ламасу үрдістерінің жылдамдығы молекулалық диффузиямен лимиттеледі. Сондықтан, масса алмасу үрдістері кейде диффузиялық үрдістер деп атайды. Масса алмасу үрдістері сіңіргіш бастапқы қоспаның бір компонентін ғана бөлгенде таңдамалы болып келеді. Бұл үрдістер көбінесе қайтымды, яғни температурадан, қысымнан және жүргізудің басқа жағдайларынан тәуелді кері бағытта жүруі мүмкін. Бұл жағдайда заттың фазадан фазаға өту бағыты фазаларда таралатын зат тың концентрациясымен және тепе-теңдік жағдайларымен анықталады. Фазалар құрамын шамалау әдістері. Әдетте фазалардың сандық мөлшерін шамалайды: көлемдік концентрацияда, масса бірлігіне 1 кг немесе зат мөлшерінің бірлігіне 1 моль; көлемдік концентрация фаза көлемінің бірлігіне ( кг/м3 немесе кмоль/м3) келетін берілген компоненттің килограмм санын көрсетеді; салмақтық немесе мольдік үлеспен, берілген компоеннттің массасының (немесе мөлшерінің) барлық фаза массасына (немесе мөлшеріне) қатынасын көрметеді; 3) салыстырмалы концентрацияда, таралатын зат болып табылатын берілген компоненттің массасының (немесе мөлшерінің) масса алмасу үрдісінде мөлшері тұрақты болып қалатын компонент-тасымалдағыштың массасына (немесе мөлшеріне) қатынасы. Материалды баланс. Жұмыс сызығы. Таралатын заттың жұмыс концентрациясы тепе-треңдікке тең емес және әрект етуші аппараттарда тепе-теңдік мәніне жетпейді. Фазаларда таралатын заттың жұмыс концентрацияларының арасындағы тәуелділік у = f (x) сызығымен өрнектеледі, бұл үрдістің жұмыс сызығы деп аталады. у — f (x) функциясының түрі немесе жұмыс сызығының теңдеуі барлық масса алмасу үрдістері үшін бірдей болып табылады және олардың материалды баланстарынан алынады. Фазалардың қарсы ағынында идеалды ығыстыру режимінде жұмыс істейтін масс алмасу аппаратының сызбасын қарастырайық (Х-2 суреті). Фазадан фазаға масса алмасу үрдісі М делік, мысалы, газ фазасынан сұйық фазаға тек таралатын компоненттің бірі өтеді. Жоғарыдан аппаратқа құрамында Барлық заттар бойынша материалды баланс: және таралатын компонент бойынша материалды баланс: Енді, аппараттың төменгі жағынан еркін ағуға дейінгі бөліктері үшін материалды баланс теңдеуін жазалық. Фазалардың шығындалуы G и L кг/сек құрайды, ал олардың ағымдағы концентрациясы сәйкесінше Барлық заттар бойынша материалды баланс таралатын компонент бойынша материалды баланс (Х,11) теңдеу жұмыс сызығының теңдеуін көрсетеді, ол өз бетімен ағатын аппараттар үшін фазалардағы таралатын компоненттердің жұмыс концентрациялары арасындағы байланысты көрсетеді. Фазалардың шығыны аппарат биіктігінде тұрақты, мысалы, ректификация үрдісінде фазаларда алмасатын компоненттердің моль саны тең. Басқа жағдайларда, егер фазалардың концентрациясы аппарат биіктігі бойынша аз өзгеретін болса, онда фазалардың шығынын оның биіктігі бойынша тұрақты деп алуға болады, яғни L = const және G = const Бұл жағдайда Lк = L, Gн = G және (Х,11) теңдеуі мына түрде болады (Х,11а) және (Х,11б) өрнектері масо алмасу үрдістерінің есептеулерінде қолданатын жұмыс сызығының теңдеулері болып табылады. Сонымен, жұмыс сызығы тангенсі А тең бұрышпен горизонтқа иілген және В кесінді ординат осін қиятын түзу сызықты көрсетеді. Барлық аппараттар үшін жұмыс сызығы координаталары АБСОРБЦИЯ Жалпы мәлімет Абсорбция деп газдар немесе бұлардың газды немесе булы-газды қоспалардан сұйық сіңіргіштермен (абсорбенттермен) сіңіру процесін айтады. Физикалық абсорбция кезінде сіңірілетін газ (абсорбтив) абсорбентпен химиялық әрекеттесуге түспейді. Егер абсорбтив абсорбентпен химиялық қосылыс түзетін болса, онда хемосорбция деп аталады. Физикалық абсорбция көп жағдайда қайтымды болады. Абсорбциялық процестердің осы қасиетіне ерітіндіден газды бөліп алу – десорбция негізделген. Абсорбция мен десорбцияны біріктіру сіңіргішті көбірек қолдануға және сіңірілген компонентті таза күйінде бөліп алуға мүмкіндік береді. Көп жағдайда десорбция жасау міндет емес, себебі абсорбент пен абсорбтив процестен кейін қайта қолдануға болатын арзан немесе қалдық өнім болып табылады. Абсорбциялық процестер химиялық технологияда кеңінен қолданылады және бірқатар маңызды өдірістердің негізгі технологиялық сатысы болып табылады (мысалы H2SO4 өндірісінде SO3 абсорбциясы; HCl алғанда HCl абсорбциясы: азот қышқылы өндірісінде азот тотықтарының абсорбциясы; NH3, C6H6 ,булары, H2S ;және т.б. компоненттердің кокс газының абсорбциясы ;) Үрдістің материалды балансы Материалдық баланс пен абсорбент шығыны. Фазалар шығынын биіктік бойынша тұрақты деп алып, сіңірілетін газ құрамын салыстырмалы мольдік концентрация арқылы өрнектейік. G- инертті газ шығыны , кмоль/с;Yб-Yс -газды қоспада абсорбтивтің бастапқы және соңғы концентрациялары, кмоль/кмоль инертті газ ; L -абсорбент шығыны кмоль/с; Xб-Xc -оның концентрациялары кмоль/с, Онда материалдық баланс теңдеуі келесідей болады. G(Yб-Yс) = L(Xc-Xб) (1) Осыдан абсорбенттің жалпы шығыны (кмоль/с) L=G(Yб-Yс)/Xc-Xб) (1a) Оның үлесті шығыны (кмоль/кмоль инертті газ) L=L/G= Yб-Yс / Xc-Xб (2) Бүл теңдеуді басқаша да жазуға болады Yб-Yс= L( Xc-Xб) (3) (  ХІ-2 сурет. Абсорбенттің меншікті шығынын анықтау 3) теңдеу абсорбциялық аппаратта концентрация өзгерісі түзу сызықты өтетінін көрсетеді, яғни Y-X координаттарында жұмысшы сызық тангенсі ℓ=L/G-ға тең көлбеу бұрышты түзу болып табылады. 3-теңдеуге сәйкес координаттары Xб және Yс болатын В нүктесі арқылы (XI-2-сурет ) абсорбенттің әртүрлі концентрациялары немесе үлесті шығындарына сәйкес координаттарына сәйкес келетін ВА, ВА1, ВА2, ВА3 жұмысшы сызықтарын өткізейік. Осы кезде А, А1, А2, А3 қоспада газдың берілген бастапқы концентрациясына сәйкес бір горизонталь түзу бойында жатады. Концентрациясы төмен ерітінділер жағдайында Х пен таңдалған I шамасының кез келген мәні үшін жұмысшы сызық пен Y* = f(X) тепе-теңдік сызығының сәйкес нүктелерін біріктіретін тік кесінділермен бейнеленген Y—Y* ординаталар айырымы арқылы үрдістің қозғаушы күші сипатталады. Бүкіл аппарат үшін DFоp орташа мәнін қабылдауға болады, оның шамасы мысалы, BAl жұмысшы сызығы үшін суретте DYорт1 кесіндісімен бейнеленген. Жұмысшы сызықтардың көлбеулігі неғұрлым үлкен болса, яғни абсорбенттің үлесті шығыны неғұрлым көп болса, DYорт шамасы соғұрлым үлкен болады. Егер ВА жұмысшы сызығы вертикальмен сәйкес келсе, онда үрдістің қозғаушы күші максималды мәніне ие болады, алайда осы кезде абсорбенттің үлесті шығыны I тексіз көп болады (себебі Хк = Хн). Ал егер ВА3 жұмысшы концентрациялар сызығы тепе-теңдік сызығымен жанасатын болса, онда абсорбенттің үлесті шығыны минималды болады (I = lmin), ал жансу нүктесінде қозғаушы күш нольге тең, себебі бұл нүктеде жұмысшы концентрация тепе-теңдік концентрациясына тең болады. Бірінші жағдайда абсорбенттің шексіз көп шығынында абсорбциялық аппарат көлемі шексіз үлкен болғанда абсорбент шығыны ең кіші болады. Осылайша, екі жағдай да шекті болып табылады және де айтарлықтай мүмкін емес. Шынай абсорбциялық аппаратта фазалар арасында тепе-теңдік болмайды және әрқашан Хк < Х*к болады, мұндағы Х*к берілетін газбен тепе-теңдікте болатын сұйықтағы сіңірілетін газ концентрациясы. Осыдан шығатыны I мәні жұмысшы сызықтың шекті жағдайына (ХІ суреті ВА3 сызығы) сәйкес келетін lmln минималды мәнінен әрқашан жоғары болуы тиіс. lmin мәнін Хк -ті Xк*ға ауыстырып (3) теңдеу бойынша анықтауға болады: Абсорбенттің үлесті шығыны l аппарат биіктігінің төмендеуімен қатар оның диаметрінің белгілі дәрежеде өсуіне әкеелетінін ескерте кетен жөн. Бұл l-дің өсуімен сіңіргіш шығыны L –да өсетінімен түсіндіріледі, бұл кезде аппараттың диаметрін анықтайтын рұқсат етілген газдың аппараттағы жылдамдығы төмендейді. Сондықтан, абсорбенттің үлесті шығыны технологиялық шарттармен берілмеген болса, яғни абсорбенттің соңғы концентрациясы Хс берілмегенде абсорбциялық аппарат көлемі мен абсорбенттің үлесті шығыны арасында I шамасы мен аппарат көлемі ыңғайлы болатын ара қатынасты таңдау керек. 3. Абсорбциялық аппараттардың құрылғылары Абсорбциялық процестер жүретін аппараттар абсорберлер деп аталады. Масса алмасудың басқа процестері сияқты абсорбция да фазалар шекарасында өтеді. Сондықтан абсорберлер газ бен сұйықтық арасындағы үлкен жанасу аймағына ие болуы керек. Бұл беттің түзілу тәсіліне байланысты абсорберлерді шартты түрде келесі топтарға бөлуге болады: беттік және жұқа қабықшалы, саптамалы, барботажды (табақшалы), шашыратқыш. Беттік және жұқа қабықшалы абсорберлер. Бұл типті абсорберлерде фазалр түйісу беті қозғалмайтын немесе баяу қозғалатын сұйықтық айнасы немесе ағып жатқан сұйық қабықшаның беті болып табылады. Беттік абсорберлер.Бұл абсорберлерді жақсы еритін газдарды сіңіру үшін қолданады. Аталған аппараттарда газ қозғалмайтын немесе баяу қозғалатын сұйықтықтың бетінің үстімен өтеді.(XI-6) Осындай абсорберлерде түйісу бетінің ауданы аз болғандықтан, газ бен сұйықтық бір-біріне қарсы ағатын тізбектей жалғанған аппараттар орнатады. Сұйықтық абсорбер ішінде өздігінен қозғалу үшін әрбір келесі аппаратты сәл төмендеу орналастырады. Абсорбция кезінде бөлінетін жылуды шығару үшін аппараттарда сумен немесе басқа суытқыш агентпен суытылатын жыланшаларды орнатады немесе абсорберлерді ағынды су астына қояды. Бұл типті аппараттардың ең дамығаны сырттан сумен салқындатылатын горизонтальді құбырлар қатарынан тұратын абсорбер болып табылады (XI-7 суреті). Мұндай аппаратың әрбір элементінде қажетті сұйықтық деңгейі табалдырық арқылы қамтамасыз етіледі. Пластинкалы абсорбер (XI-8 суреті) каналдардың 2 жүйесінен тұрады: 1-үлкен қима ауданы бар каналдар арқылы газ бен абсорбент қарама-қарсы қозғалады, ал 2-қима ауданы кішкентай каналдар арқылы суытқыш агент (әдетте су) қозғалады. Пластинкалы абсорберлер әдетте графиттен жасалады, себебі жылуды жақсы өткізетін химиялық тұрақты материал болып табылады. Беттік абсорберлер төмен эффективтілігімен көлемінің үлкен болуынан шектеулі қолданылады. Жұқа қабықшалы абсорберлер. Бұл аппараттар беттік абсорберлерге қарағанда эффективтілігі жоғары және көлемі шағын болады. Жұқа қабықшалы абсорберлерде фазалар түйісу беті сұйықтықтың ағып жатқан жұқа қабықшасының беті болып табылады. Бұл типті аппараттардың келесі түрлерін бөледі, 1) құбұрлы (түтікті) абсерберлер; 2) жалпақ - параллельді немесе беттік қондырмалы абсарберлер; 3) сұйықтың қабықшасы жоғары қозғалатын абсарберлер. Құбұрлы абсорбер (XI-9 суреті) құрылысы бойынша қабықшалы вертикальді жылуалмастырғышқа ұқсас. Абсрбент үстінгі құбұрлы торға барады, құбұрлар арқалы үлестіріп, оларды ішкі беті арқылы жұқа қабықша түрінде ағып кетеді. Құбұрлар саны көп аппараттарда сұйықтықтың біркелкі берілуі мен үлестірілуі үшін арнайы үлестіруші құрылғыларды пайдаланады. Газ құбырлар арқылы төменнен жоғары қарай астына ағатын жұқа қабықшаға қарама-қарсы ағады. Абсорбция жылуын шығару үшін құбыр аралық кеңістік арқылы су немесе басқа суытқыш агент жібереді Жалпақ параллельді қондырмалы абсорбер (XI-10 сурет) .Бұл аппарат әртүрлі материалдан (м еталл, пластикалық массалар және т.б.) жасалған немесе матадан жасалған кесектерден құралған вертикальді беттер түріндегі беттік қондырғылы бағана болып табылады. Абсорбердің үстіңгі бөлігінде беттік қондырманы екі жақтан біркелкі сулау үшін үлестіруші құрылғылар орналасқан. Cұйықтың қабықшасы жоғары қозғалатын абсорберлер (ХІ-11-сурет) құбырлы торларда бекітілген құбырлардан тұрады. Газ камерадан қысқа қүбырлар арқылы өтеді, олар құбырлармен бір ось бойында жатады. Абсорция жылуын шығару үшін құбыр аралық кеңістіктен суытқыш агент жіберіледі. Шығару дәрежесін үлкейту үшін әрбіреуітура ағын принципі бойынша істейтін екі не одан көп сатыдан тұратын осындай типті абсорберлерді қолданады. Қабықшасы жоғары қозғалатын аппараттарда газ ағындарының жоғары жылдамдығы (30-40м/сек дейін) сандарынан масса тасымалдау коэффициентінің жоғары мәндеріне қол жеткізіледі,бірақ сонымен қатар бұл аппараттардың гидравлиаклық кедергісі салыстырмалы жоғары болады. Қондырмалы абсорберлер Абсорберлер ретінде өнеркәсіпте саптамамен толтырылған бағаналар кеңінен қолданылады. Қодырмалы бағанада (XI-12 суреті) қодырма газ немесе сұйықтың өтетін саңылаулары бар тіреуіне торларға орнатылады. Сұйықтық үлестіргіштің көмегімен саптамалы денелерді біркелкі суландырып төменге ағып кетеді. Қондырма қабатының бүкіл биіктігі бойынша бағана қимасы бойынша сұйықтықтың біркелкі үлестірінуіне әдетте қол жеткізілмейді, бұл қабырға эффектісімен түсіндіріледі- қодырма бағанының орталық бөлігінде қабырғаларына қарағанда тығыздау болуы. Сондықтан диаметрі үлкен бағаналарда қондырманың сулануын жақсарту үшін саптаманы кейде биіктігі 2-3 қабаттармен орналастырады және астыңғысынан басқа әрбір қабаттың астына сұйықтықты қайта үлестіру құрылғыларын орнатады. Қондырмалы бағанада сұйықтың қондырма элементі бойымен негізінде жұқа қабықша түрінде ағады, сондықтан фазалар түйісу беті негізінде қондырманың суланған беті болып табылады және саптамалы аппараттарды жұқа қабықшалы аппараттардың бір түрі ретінде қарастыруға болады. Алайда соңғыларында сұйықтықтың жұқа қабықшалы ағуы аппараттың бүкіл биіктігі бойымен, ал саптамалы абсорберлерде тек қондырма элементінің биіктігі бойымен өтеді. Сұйықтық бірқондырма элементімен екіншісіне аққанда жұқа қабықша бұзылып, төменде жатқан элементте жақсы түзіледі. Осы кезде сұйықтықтың бір бөлігі төменде орналасқан қондырма қабаттары арқылы ағындар, тамшылар түрінде өтеді. Қондырма бетінің бір бөлігі қозғалмайтын сұйықтықпен сулануы мүмкін Саптаманың негізгі сипаттамалары оның үлесті меншікті беті а (м2/м2) және бос көлемі к (м3/м3) болып табылады. Кеуексіз қондырма үшін бос көлемді әдетте қодырманы су мен толтырып өлшейді. Су көлемінің қондырмамен орын алатын көлеміне қатынасы e шамасын береді. Қондырманың эквивалентті диаметрі Гидродинамикалық режимдер. Саптамал абсорберлер әр түрлі гидродинамикалық режимдерде жұмыс істеуі мүмкін. Бұл режимдер суланатын саптаманың гидравликалық кедергісінің газдың бағанадағы жылдамдығынан тәуелділігін көрсететін графикте (XI-13 суреті) айқын көрінеді. Бірінші режим–қабықшалы–суландырудың төмен тығыздығы мен газдың төмен жылдамдығында байқалады. Бұл режимде саптамадан қалатын сұйықтық мөлшірі газ жылдамдығынан тәуелді емес. Қабықшалы режим ілінбелі нүктесі деп аталатын бірінші ауыспалы нүктеде өтеді (А нүктесі XI -13 сурет). Екінші режим – іліну режимі. Фазалардың қарсы ағыны негізінде газ сұйықтық арқылы үйкеліс күшінің өсуі салдарынан фазалар түйісу бетінде сұйықтың газ ағыны әсерінен тоқтауы пайда болады. Осының нәтижесінде сұйықтың ағу жылдамдығы төмендеп, оның қабықшасының қалыңдағы және саптамада қалатын сұйықтық мөлшері артады. Асылу режимінде наз жылдамдығымен сапаманың суланған беті ұлғайып, сәкесінше масса тасмалдау процесінің интенсивтілігі артады.Бұл режим екінші ауысу нүктесінде бітеді (В нүктесі XI -13 суреті), ілінбелі режимінде қабықшаның тыныш ағуы бұзылады: құйындар пайда болады, яғни барботажға өту шарттары пайда болады. Осының бәрі масса алмасудың қарқындылығын арттырады. Үшінші режим – эмульгациялау режимі- қондырманың бос көлемінде сұйықтықтың жиналуы нәтижесінде пайда болады. Сұйықтықтың жиналуы төмен ағып жатқан сұйықтықпен бағана бойымен көтерілетін газ арасындағы үйкеліс күші саптамадағы сұйықтықтың ауырлық күшімен теңеспегенше жүреді. Осы кезде фазалардың айналуы немесе инверсиясы (сұйықтық тұтас ваза , ал газ дисперсті фаза болады) пайда болады. Сыртқы көрінісі бар блтажды қабатқа немесе газ сұйықтың дисперсті жүйесі түзіледі. Эмульгациялау режимі толтыру тығыздығы бағаннан қыймасы бойынша бір келкі болмайтын саптамманың тар ұшында басталады. Газ беруінің тиянақты қадағалау арқылы эмульгациялау режимі саптаманың бүкіл биіктігі бойынша орын алу мүмкін. Осы кеде бағананың гидрабликалық кедергісі күрт өседі (XI -13 суретте бұл режим вертикальді кесінді ВС сипатталған) Эмульгациялау режимі қондырмалы бағаналардың максималды эффективтілігіне сәйкес келеді, бұл негізінде осы жағдайда тек қондырманың геометриялық бетімен ғана емес, қондырманың бүкіл бос көлемін толтыратын сұйықтағы газдың ағындары мен көпіршіктерінің бетімен анықталатын фазалар беттесу бетінің өсуі есебінен болады. Алайда, бағана мұндай режимде жұмыс істегенде оның гидравликеалық кедергісі салыстырмалы үлкен болады. Егер гидравликалық кедергінің өсуі аса маңызды болмаса, іліну және эмульгациялау режимдерінде жұмыс істеу мақсатты. Атмосфералық қысымда жұмыс істейтін абсорберлер үшін гидравликалық кедергі өте үлкен болуы мүмкін, бұл қабықшалы режимде жұмыс істеу қажеттілігін туғызады. Сондықтан әрбір дербес жағдайда эффективті гидродинамиканың режимді тек техникалық экономикалық есептеу жолымен ғана орнатуға болады. Кәдімгі қондырмалы бағаналарда эмульгациялау режимін сақтау өте қиын. Эмульгациялық деп аталатын батырылған қондырмасы бар қондырмалы бағаналардың арнайы құрылғысы болады (ХІ-14-сурет). Қабықшалы режимдерде жұмыс істейтін саптамалы абсорберлердің жүктелу шегі эмульгациялау немесе инверсия нүктесі болып табылады. Кәдімгі қондырмалы бағаналарда эмульгациялау режимі тұрақсыз болады және бірден алқынып кетеді. Сондықтан осы нүктені қондырмалы бағаналардың алқыну нүктесі деп атайды. Жүктелу шегіне сәйкес келетін W3 газ жылдамдығы келесі теңдікпен анықталады. /8 (6) мұндағы Scb - саптаманың бос ағыны, м2/м2; а- қондырманың меншікті беті беті, м2/м2; L` пен G` - газ және сұйықтың шығыны, кг/сек. (6) теңдеуден суландыру тығыздығының өсуімен газдың шекті жылдамдығы төмендейтінін көруге болады. Инверсия нүктесінде сонымен қатар сұйықтың тұтқырлығының өсуімен және тығыздығының төмендеуімен газ жылдамдығы да төмендейді. Газ бен сұйықтың шығындары бірдей болғанда инверсия нүктесіне сәйкес келетін газ жылдамдығы ірілеу қондырма үшін жоғары болады. Төртінші режим – алып кету немесе газ ағынымен аппараттан шығарылатын сұйықтықтың қайтымды қозғалыс режимі. Бұл режим практикада пайдаланбайды. Қондырмаларды таңдау. Қондырма эффективті жұмыс істеу үшін ол келесі талаптарды қанағаттандыру керек: көлем бірлігінде үлкен бетке ие болу; суландырғыш сұйықтықпен жақсы сулану керек; газды ағынға аз гидравликалық кедергі көрсету; суландырғыш сұйықтықты бірқалыпты үйлестіру; бағанада қозғалатын сұйықтық пен газдың химиялық әсеріне тұрақты болу; аз үлесті салмаққа ие болу; жоғары механикалық беріктігіне ие болу; арзан болуы керек. Аталған талаптардың толығымен қанағаттандыратын қондырмалар жоқ, себебі, мысалы, қондырманың меншікті бетінің ұлғаюынан аппараттың гидравликалық кедергісінің өсуі және шекті жүктеулердің азаюы тундайды. Өнеркәсіпте нақты абсорбциялық процесті өткізгенде негізгі болып табылатын талаптарды айтарлықтай қанағаттандыратын өлшемі мен пішіні әртүрлі саптамаларды қолданады (XI-15 суреті). Қондырмаларды әртүрлі материалдардан жасайды (қыш, фарфор, болат және т.б) Оларды таңдау қондырманың меншікті бетіне, сулануына және коррозияға тұрақтылығына байланысты жүргізіледі. Қондырма ретінде өлшемі 25-100 мм бағанаға салынатын кокс немесе кварц кесектерін пайдаланады. Алайда бір қатар кемшіліктер салдарынан кесекті қондырманы қазіргі кезде сирек қолданады. Қабырғасы жіңішке керамикалық сақиналар түріндегі, биіктігі 15-150 мм шегінде ауысатын диаметрге тең сақиналар (Рашиг сақинасы) кең тараған. Өлшемі кіші сақиналар абсорберді үйіндімен көшеді (ХІ-15-сурет,а). Үлкен сақиналар (өлшемі 50x50 мм-ден кем емес) бір-біріне қатысты жақындатылған дұрыс қатарлармен орналастырады (ХІ-15-сурет,б). Аппаратты қондырмамен толтырудың бұл әдісі жатқызуға жүктеу деп аталады, ал осы әдіспен жүктелген қондырманы регулярлы деп атайды. Регулярлы қондырма абсорберге үйіндімен енгізілген регулярлы емес қондырмаға қарағанда бірқатар артықшылықтарға ие, оның гидравликалық кедергісі төмен және газдың үлкен жылдамдықпен қозғалуына мүмкіндік береді. Алайда, регулярлы қондырмалардың сулануын жақсарту үшін құрылысы күрделірек суландырғыштарды пайдалану керек. Хордалы ағаш саптама (ХІ-15-сурет,ж), әдетте диаметрі үлкен абсорберлерде қолданылады. Оның негізгі артықшылығы – кіші меншікті беті мен кіші бос көлемі. Соңғы жылдағы металл ленталар мен сымдардан жасалған спиральдық қондырмалар, әртүрлі металл торлы қондырмалар (ХІ-15-сурет, д) және де шыны талшықтан жасалған қондырмалар қолданыла бастады. Қондырманың өлшемін таңдағанда элемент өлшемі неғұрлым үлкен болса, рұқсат етілетін газ жылдамдығы (сәйкесінше өнімділігі) соғұрлым жоғары, ал гидравликалық кедергісі төмен болатынын ескерту керек. Өлшемі үлкен элементтерден құралған қондырмалы абсорбердің жалпы құны аппарат диаметрінің азаюы есебінен өлшемі кішірек қондырманы аппараттың биіктігімен салыстырғанда оның биіктігі өсуіне қарамастан ұсақ қондырма абсорбция процесі жоғары қысым қатысында өткенде қолайлы болады, себебі бұл жағдайда абсорбердің гидравликалық кедергісі онша маңызды болмайды. Одан басқа меншікті беті кішіректеу болатын ұсақ қондырма абсорбция процесін жүргізу үшін тасымалдау бірліктерінің немесе концентрация өзгерісінің теориялық сатыларының үлкен саны қажет болғанда ірі қондырмаға қарағанда тиімді болады. Ұсақ қондырма абсорбция үрдісі жоғары қысым қатысында өткенде қолайлы болады, себебі бұл жағдайда абсорбердің гидравликалық кедергісі онша маңызды болмайды. Одан басқа меншікті беті кішіректеу болатын ұсақ саптама абсорбция үрдісін жүргізу үшін тасымалдау бірліктерінің немесе концентрация өзгерісінің теориялық сатыларының үлкен саны қажет болғанда ірі қондырмаға қарағанда тиімді болады. Қондырмалы бағаналардың негізгі артықшылықтары құрылысының қарапайымдылығы мен төмен гидравликалық кедергісі болып табылады. Кемшіліктері: жылу шығарудың қиындығы және суландыру тығыздығы төмен болғанда саптаманың нашар сулану. Бұл аппараттарда жылу шығару мен сулануды жақсартуға абсорбенттің рециркуляциясы арқылы қол жеткізіледі, бұл абсорбциялық қондырғыны күрделендіріп, қымбаттады. Бір процесті жүргізу үшін әдетте барботажды бағаналардан көлемі үлкендеу саптаманы бағаналар қажет болады. Қондырмалы бағаналар ластанған сұйықтықтармен жұмыс істегенде қолайлы болмайды. Мұндай сұйықтықтар үшін соңғы кезде жүзетін қондырмалы абсорберлер пайдаланады. Осындай абсорберлерде қондырма ретінде негізінде газдың жеткілікті жоғары жылдамдықтары кезінде ілінген күйге ауысатын қуыс немесе біркелкі пластмассалық шарларды пайдаланады. Жүзетін қондырмалы абсорберлерде қондырмасы қозғалмайтын абсорберлерге қарағанда газдың жоғарылау жылдамдықтарына қол жеткізілуі мүмкін. Осы кезде газ жылдамдығының артуы шарлар қабатының одан сайын кеңеюіне әкеледі, яғни аппараттың гидравликалық кедергісінің сәл өсуіне әкеледі. |