Середа Н.Г. Основы нефтегазового дела. Основы нефтяного и газового дела

Скачать 12.41 Mb. Скачать 12.41 Mb.

|

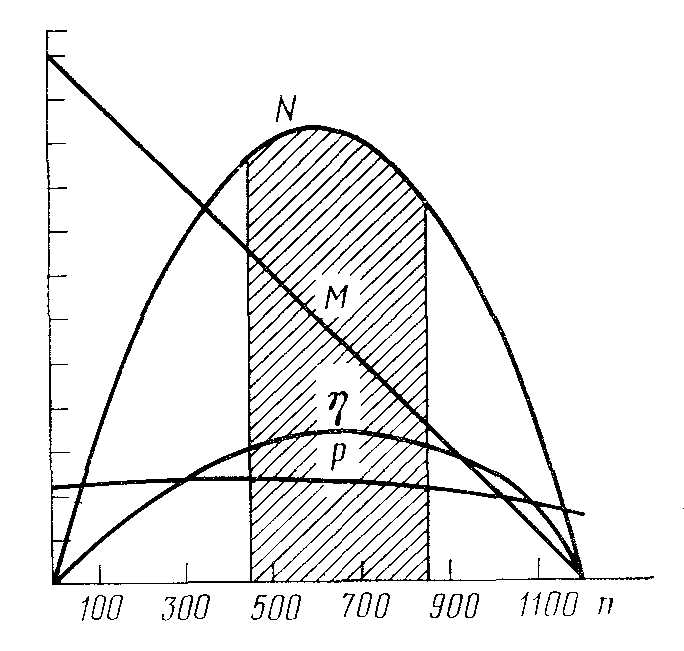

Глава VIРЕЖИМ БУРЕНИЯ§ 1. ПОНЯТИЕ О РЕЖИМЕ БУРЕНИЯ И ПОКАЗАТЕЛЯХ РАБОТЫ ДОЛОТСкважину считают успешно пробуренной, если при сравнительно небольших затратах денежных средств получены высокие скорости бурения, а фактический профиль ее ствола существенно не отличается от проектного. Достичь этого можно при условии рациональной эксплуатации долот, турбобуров, бурильной колонны и хорошей очистке забоя скважины от выбуренной породы. Поэтому при проектировании технологических особенностей режима бурения данной породы подбирают соответствующий ей тип долота и с учетом способа бурения и конструкции бурильной колонны определяют следующие параметры: 1) нагрузку на забой Р; 2) частоту вращения долота п; 3) расход промывочной жидкости Q. Оптимальный режим бурения получают при таком сочетании перечисленных параметров, когда достигаются наиболее высокие показатели бурения. Если подбирают параметры не в целях достижения высоких показателей работы долота, а для решения специальных технологических задач (например, искривления скважины в нужном направлении, обеспечения лучшего отбора керна и т. д.), то такой режим бурения называют специальным. Эффективность работы долота оценивается следующими показателями: 1) проходкой на долото hв м; 2) средней механической скоростью проходки им в м/ч: где t— время бурения, ч; 3) стоимостью 1 м проходки, § 2. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ РЕЖИМА РАЗЛИЧНЫХ СПОСОБОВ БУРЕНИЯПри выборе режима бурения следует помнить, что при изменении одного из параметров не всегда удается увеличить механическую скорость проходки и проходку на долото. Для каждой породы существует оптимальное сочетание нагрузки на долото, частоты вращения долота и расхода промывочной жидкости. При турбинном бурении параметры режима бурения взаимосвязаны. С увеличением расхода промывочной жидкости при неизменной нагрузке на забой частота вращения вала турбобура (долота) п увеличивается прямо пропорционально. Так, например, при увеличении Q в 2 раза частота вращения п также увеличивается в 2 раза. Если же нагрузка на забой будет увеличена, а расход промывочной жидкости остается постоянным, частота вращения вала турбобура (долота) уменьшится. В практике бурения скважин расход промывочной жидкости устанавливают с учетом обеспечения наивыгоднейших условий работы турбобура и выноса выбуренной породы. С углублением скважины в .связи с уменьшением ее диаметра расход промывочной жидкости снижают от интервала к интервалу. , Длина интервала, на котором расход промывочной жидкости остается примерно постоянным, бывает разной: от нескольких сотен метров до 2000 м и более. При бурении в интервале, для которого установлен постоянный расход промывочной жидкости, из трех параметров режима бурения можно изменять только нагрузку на забой, регулируя тем самым частоту вращения долота. Частота вращения долота, как это видно из характеристики турбины турбобура' (рис. 53), снятой при постоянном расходе промывочной жидкости, достигает своего максимума (около 1100 об/мин) при снятии нагрузки на забой (М-0). При создании нагрузки на забой частота вращения вала турбобура (долота) уменьшается, а вращающий момент М увеличивается. Эффективная работа турбобура будет обеспечена при таких нагрузках на забой, когда мощность на валу турбобура N достигает максимального значения. В этот период частота вращения вала турбобура равняется примерно половине частоте его вращения при отсутствии нагрузки на забой (около 550 об/мин), а вращающий момент составляет около половины момента, развиваемого при торможении вала турбобура (n = 0). Как видно из рис. 53, при максимальной мощности на валу турбобура турбина имеет и максимальное значение коэффициента полезного действия. Нагрузка на забой выбирается в зависимости от твердости проходимых пород. При разбуривании твердых пород бурильщик в целях повышения эффективности работы долота увеличивает нагрузку, а при бурении в мягких породах — уменьшает. В то же. время независимо от бурильщика частота вращения долота в первом случае уменьшается, а во втором — увеличивается, что и требуется для достижения хороших показателей работы долота. Наибольший эффект будет получен, когда за счет применения соответствующих нагрузок на забой частота вращения турбины будет поддерживаться в рабочей зоне (заштрихованная часть диаграммы на рис. 53). При работе турбобуров в соответствии с описанными условиями обеспечиваются наилучшие показатели работы долота, так как уменьшение и увеличение частоты его вращения приводит к неустойчивому режиму работы турбобура. При роторном бурении отсутствует ярко выраженная взаимосвязь параметров режима бурения и, следовательно, влияние их друг на друга, как при турбинном бурении. Поэтому оптимальный режим роторного бурения получают при сочетании наивыгоднейших значений каждого параметра в отдельности. Расход промывочной жидкости устанавливается, главным образом, исходя из условий качественной очистки забоя скважины. Нагрузка на забой и частота вращения долота устанавливаются для каждого геологического горизонта с учетом твердости проходимых пород. Пр и электробурении, так же как и при турбинном бурении, значительна частота вращения долота. Однако в отличие от турбинного бурения при электробурении нет взаимосвязи между параметрами режима, а частота вращения долота вполне определена. Это облегчает контроль параметров режима бурения и их поддержание на оптимальном уровне. § 3. РАЦИОНАЛЬНОЕ ВРЕМЯ ПРЕБЫВАНИЯ ДОЛОТА НА ЗАБОЕМаксимальную проходку на одно долото можно получить при полном износе долота, т. е. при длительной его работе на забое, а максимальную механическую скорость проходки — при сокращении времени пребывания долота на забое. Поэтому об оптимальном времени пребывания долота на забое судят не по проходке за рейс и не по механической скорости проходки, а по рейсовой скорости проходки, определяемой по формуле где h— проходка на долото, м; t— время работы долота на забое, ч; Т — время, затраченное на спуск и подъем долота, ч. Если долото поднято слишком рано, то вследствие небольшой проходки рейсовая скорость будет низкой; при увеличе-

нии времени пребывания долота на забое рейсовая скорость будет возрастать и достигнет наибольшего значения при некотором времени t. § 4. ПОДАЧА БУРИЛЬНОЙ КОЛОННЫДля создания нагрузки на забой необходимо нижнюю часть бурильной колонны привести в сжатое состояние. В этих целях бурильная колонна опускается (подается) вниз таким образом, чтобы на крюке полиспастной системы буровой установки нагрузка была меньше веса бурильной колонны. Разница между истинным весом бурильной колонны и весом бурильной колонны, воспринимаемым подъемным крюком во время работы долота на забое, характеризует нагрузку на забой. Зная конструкцию сжатой части бурильной колонны и ее вес, можно определить длину той части колонны, которая обеспечивает нужную нагрузку на забой. В большинстве случаев подача бурильной колонны производится бурильщиком при помощи тормоза лебедки (путем от-тормаживания и, следовательно, свивания талевого контакта с барабана лебедки). Чем.быстрее будет свиваться канат с барабана лебедки, тем быстрее будет спускаться подъемный крюк и висящая на нем бурильная колонна. Интенсивность подачи бурильной колонны зависит от твердости проходимой породы и работоспособности применяемого долота. Очень важно в процессе бурения обеспечить равномерную подачу долота. Однако даже опытный бурильщик не может это сделать вручную. Поэтому одной из важных проблем бурения является создание эффективных механизмов, при помощи которых можно было бы механизировать подачу долота и добиться плавности погружения его в породу. |