Середа Н.Г. Основы нефтегазового дела. Основы нефтяного и газового дела

Скачать 12.41 Mb. Скачать 12.41 Mb.

|

|

|  |

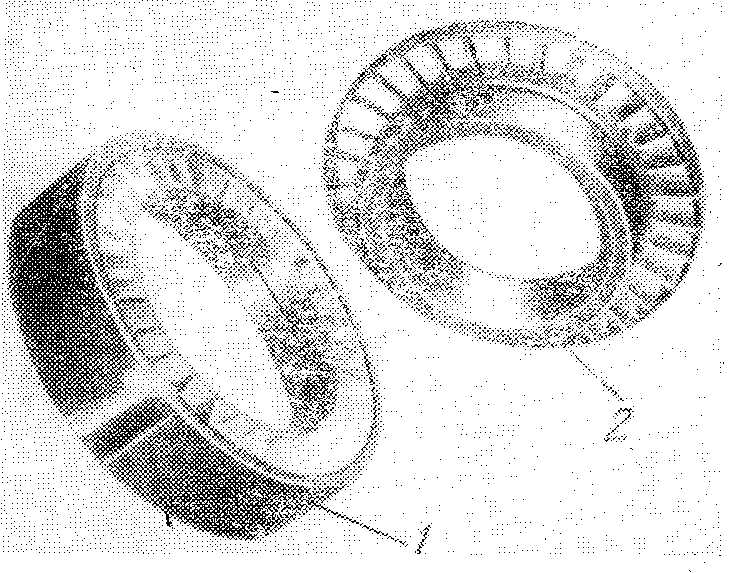

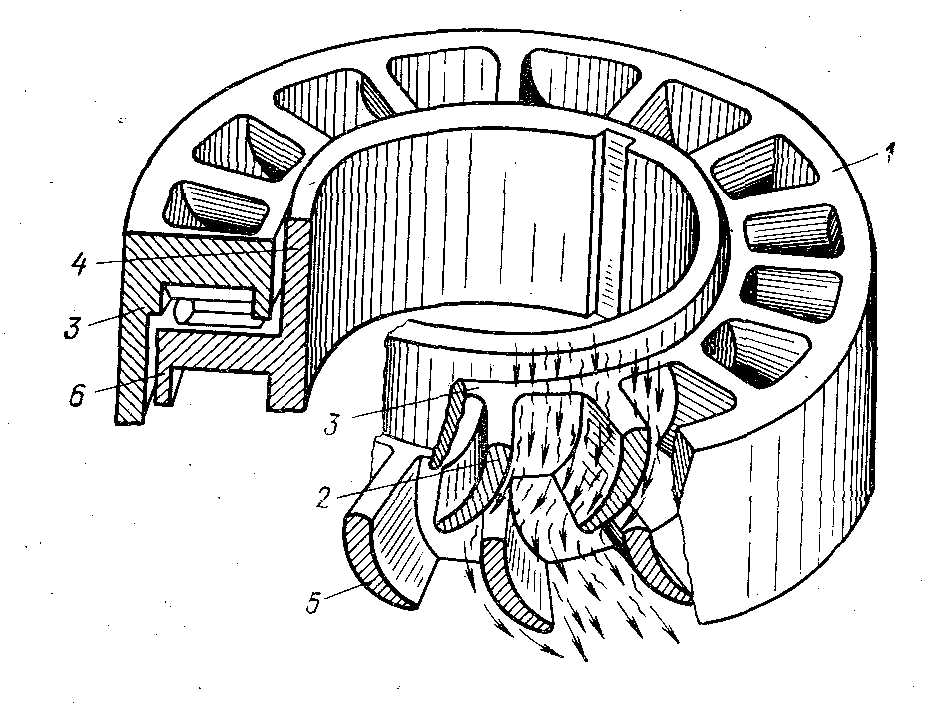

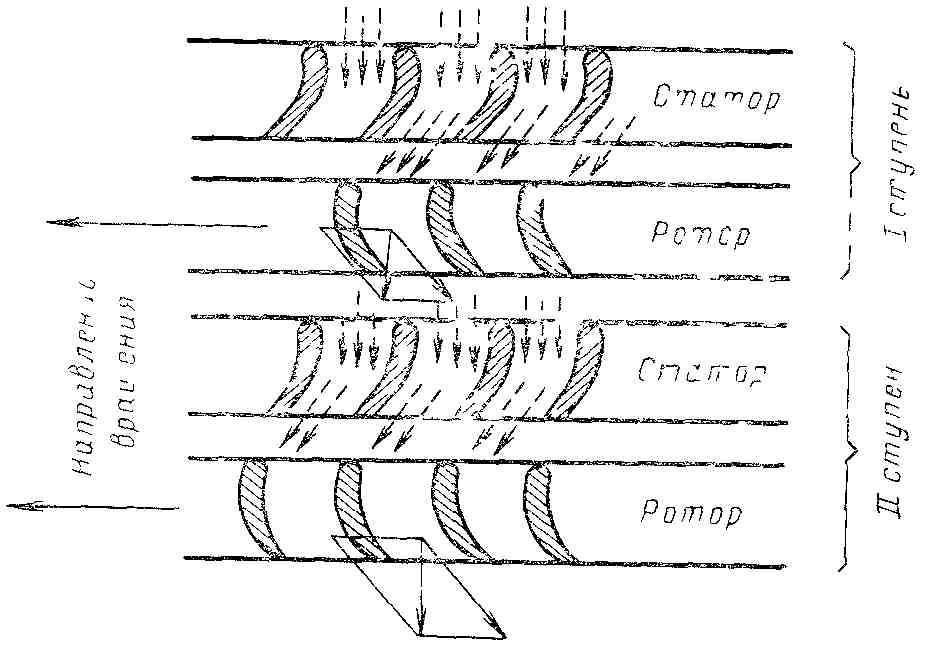

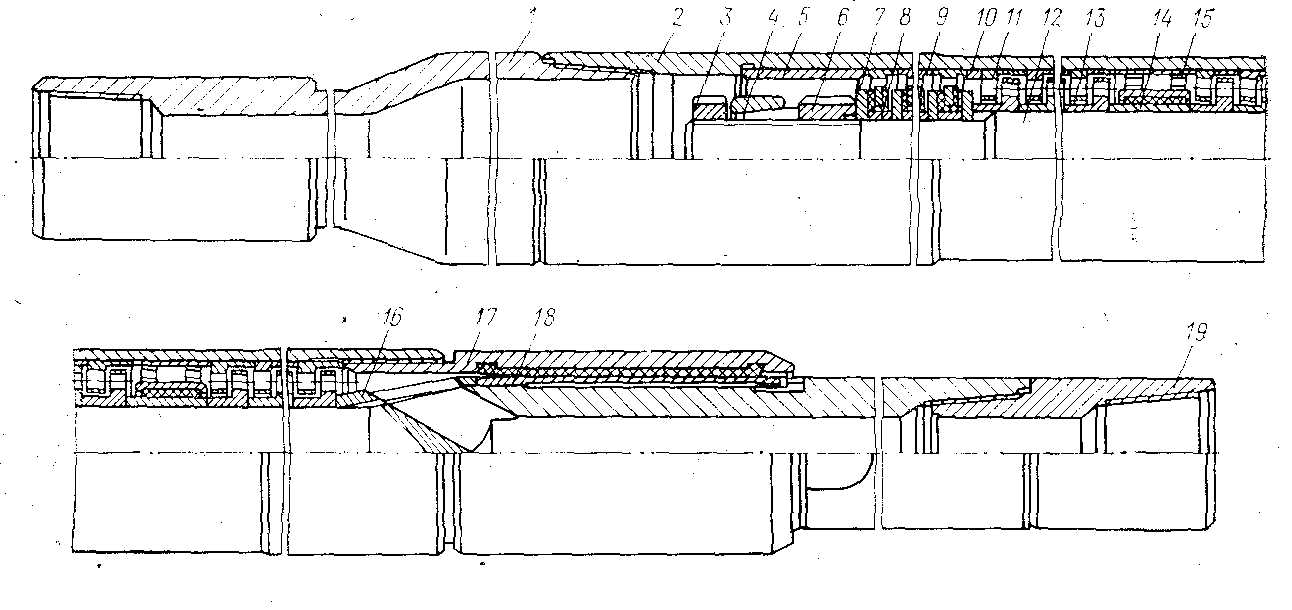

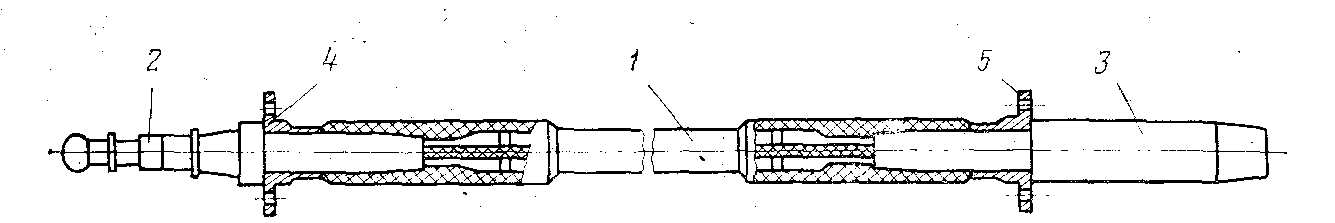

| Рис. 42. Принцип действия турбины: / — наружный обод статора; 2 — лопатки статора; 3 — внутренний обод статора; 4 '— внутренний обод ротора; 5 — лопатки ротора; 6 — наружный обод ротора | Рис. 43. Схема работы многоступенчатой турбины |

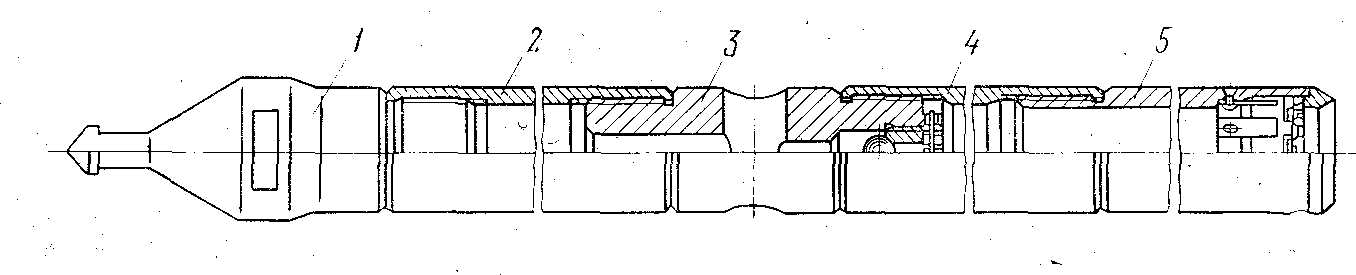

После этого на вал навинчивается роторная гайка 6 (см. рис. 44),. надевается колпак 4 и во избежание отвинчивания гайка крепится контргайкой 3 (рис. 45, д). При навинчивании роторной гайки 6 диски и кольца верхней и нижней опор, роторов и втулок средних опор прижимаются друг к другу и к упору 16.

К. корпусу турбобура 2 привинчивается переводник /, устанавливается внутрь корпуса распорная втулка 5 и вал с собранными деталями вставляется в корпус через его нижнюю часть. Затем ниппель 17, имеющий внутри резиновую облицовку, ввин-чиваетя в корпус. При ввинчивании ниппель своим торцом прижимает статоры, средние опоры, регулировочное кольцо 10, подятники и роторную втулку друг к другу и к торцу переводника /. Таким образом осуществляется жесткое крепление всех деталей турбобура.

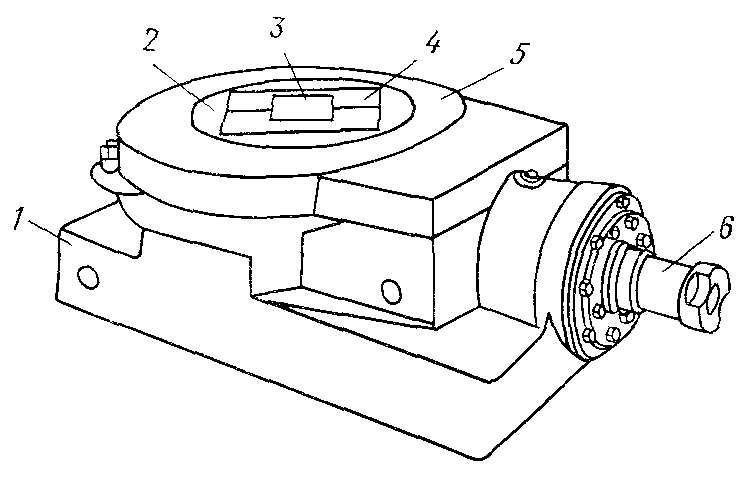

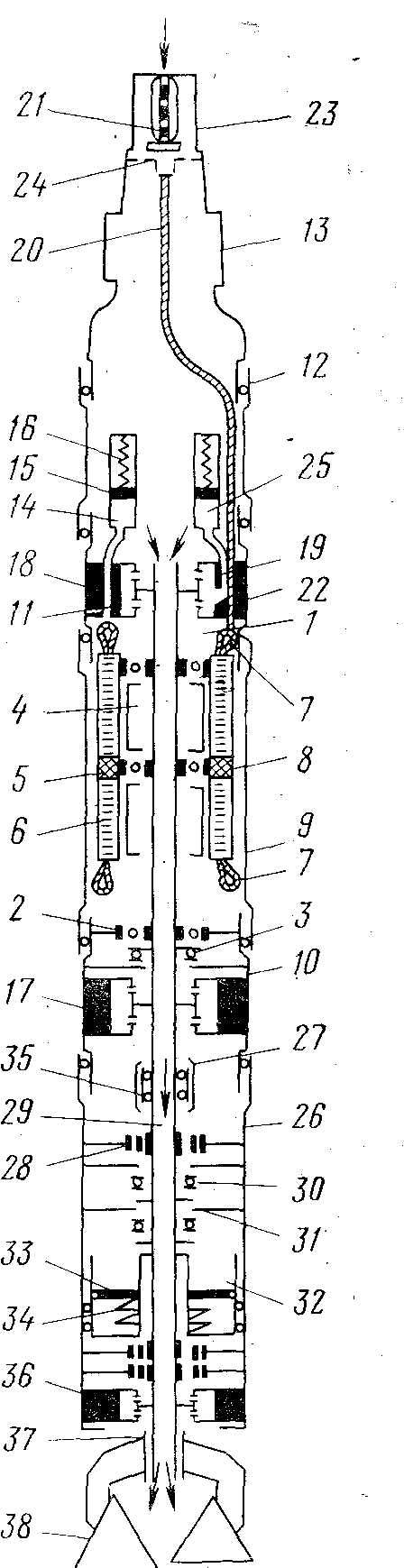

Рис. 44. Односекционный многоступенчатый турбобур:

1 — переводник; 2— корпус; 3 — контргайка; _4 — колпак; 5 — распорная втулка; 6 — роторная гайка; 7 — диск верхней опоры; 8 — кольцо верхней опоры; 9 — подпятник; 10 — регулировочное кольцо; 11— статор; 12—■ вал; 13 — ротор; 14—втулка средней опоры; 15 средняя опора; 16 — упор; 17 — ниппель; 18 — втулка нижней опоры; 19 — переводник вала

Проследим путь движения промывочной жидкости. Из бурильной колонны промывочная жидкость через переводник попадает в корпус турбобура, проходит через отверстия в неподвижном подпятнике и поступает в первый статор, а затем в первый ротор турбины, во второй статор и во второй ротор турбины. Так, последовательно переходя из турбины в турбину и через отверстия в двух средних опорах, жидкость попадает внутрь вала турбобура и движется к долоту. Попав на забой через отверстия в долоте, жидкость захватывает обломки выбуренной породы и по затрубному пространству (по пространству между бурильной колонной и стенкой скважины) устремляется вверх к устью скважины.

В процессе работы турбобура вал его испытывает осевую нагрузку, складывающуюся из сил, направленных вниз (от перепада давления и веса вращающихся деталей) и вверх (от реакции забоя). Осевая нагрузка воспринимается верхней опорой (рис. 46), которая состоит из подпятника 1, диска 2 и кольца 3. В средней части и по внутреннему ободу подпятники облицованы резиной. В зависимости от направления осевой нагрузки диски подпятника, вращаясь вместе с валом, верхней или нижней своей поверхностью опираются на резиновую облицовку подпятников.

|  |

|  |

| Рис. 45. Сборка односекционного многоступенчатого турбобура: а — первая ступень . турбины (ротор и статор); б — средняя опора; в — регулировочное кольцо, устанавливаемое между верхним статором и нижним подпятником; г — нижний подпятник; д — детали, закрепленные роторной гайкой |

В процессе работы вал турбобура испытывает также радиальные нагрузки, для восприятия которых предусмотрены четыре радиальные опоры. Роль верхней радиальной опоры выполняют кольца подпятника и подпятники. При вращении вала вместе с кольцами подпятника последние трутся по внутреннему ободу подпятника, облицованному резиной, и тем самым передают ему радиальные нагрузки. Втулки и средние опоры, помещенные между турбинами, воспринимают радиальные нагрузки, возникающие в средней части вала. Нижней радиальной опорой является ниппель.

На базе односекционных турбобуров созданы двух-, трех- и четырехсекционные турбобуры, имеющие соответственно до 230, 270 и 280 турбин. Корпусы секций соединяются посредством конической резьбы; соединение валов осуществляется при помощи конусной фрикционной муфты. Предназначены секционные турбобуры для бурения глубоких скважин, так как они "имеют больший вращающий момент и большую мощность на валу.

Для бурения скважин турбинным способом с отбором керна созданы колонковые турбобуры (турбодолота), предусматривающие применение съемной грунтоноски. Колонковый турбобур представляет собой турбобур с полым валом, на конец которого навинчивается бурильная головка.

Съемная грунтоноска (рис. 47) по-мещается в полом вале турбобура и состоит из головки 1, верхней трубы 2, клапана 3, который предназначен для выпуска жидкости, вытесняемой керном из колонковой трубы 4, кернодержателя 5. Посадка грунтоноски осуществляется на конусную поверхность опоры, прижатой к корпусу турбобура распорной втулкой. Грунтоноска прижимается к опоре под действием гидравлического усилия, которое возникает от перепада давления в трубобуре и долоте. При этом силы трения удерживают грунтоноску от проворачивания.

| Рис. 46. Верхняя опора турбобура |

Рис. 47. Съемная грунтоноска колонкового турбобура

В верхней части головки грунтоноски имеется бурт для захвата ее ловителем, спускаемым в бурильную колонну при помощи лебедки. В остальном конструкция колонковых турбобуров аналогична конструкции обычных турбобуров.

В СССР выпускаются турбобуры с наружным диаметром от 102 до 235 мм, что позволяет применять их при бурении скважин долотами различных диаметров.

§ 3. ЭЛЕКТРОБУРЫ

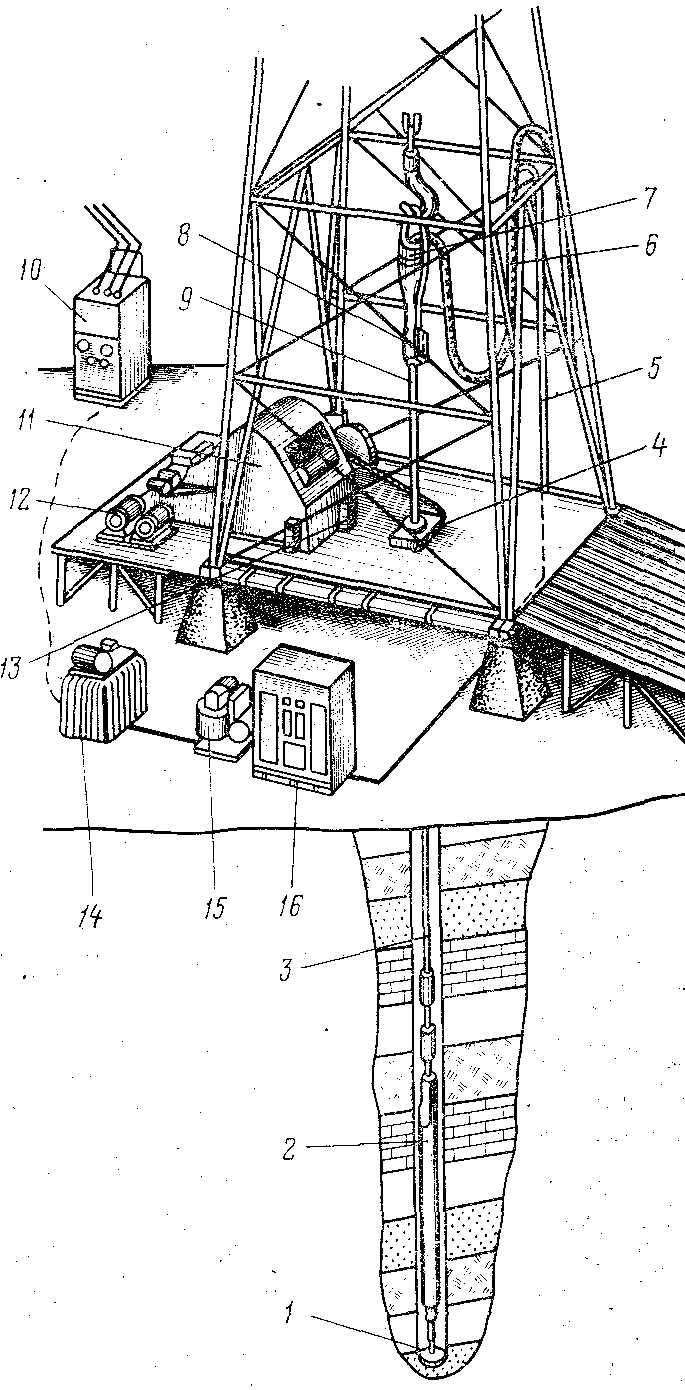

Схема размещения оборудования и приспособлений, обеспечивающих бурение скважин с электробуром, приведена на рис. 48:

Долото 1 с электробуром 2 спускают в скважину на бурильной колонне. Электроэнергия к двигателю электробура подводится от силового трансформатора 14 по наружному кабелю 5, подвешенному к буровому шлангу 6, и по кабелю, смонтированному внутри бурильной колонны, составленной из бурильных труб с высаженными наружу концами. Третий провод, необходимый для питания трехфазного электродвигателя электробура, образует бурильная колонна. Для ввода кабеля внутрь бурильной колонны и создания непрерывной электрической линии, питающей электродвигатель как при вращающейся и перемещающейся в осевом направлении, так и при неподвижной бурильной колонне, предназначен токоприемник 8, снабженный скользящими контактами. Токоприемник "расположен между вертлюгом 7 и ведущей трубой 9. Кабель внутри бурильной колонны смонтирован из секций, длина которых равна длине применяемых бурильных труб.

| Рис. 48. Схема размещения оборудования и приспособлений для бурения с электробуром: / — долото; 2 — электробур; 3— бурильная колонна; 4 — ротор; 5 — наружный кабель; 6 — буровой шланг; 7 — вертлюг; 8 — токоприемник; 9 — ведущая труба; 10 — высоковольтный ящик; // — буровая лебедка; 12 — регулятор подачи долота; 13—-пульт управления электробуром; 14—силовой трансформатор; 15—высоковольтный выключатель; 16 — станция управления электробуром |

Секция кабеля (рис. 49) на одном конце имеет контактный стержень 2, а на другом — контактную муфту 3. Контактные муфта и стержень выполнены из резины, в которой завулканизированы медные контактные кольца с шинками. Шинки одним концом припаяны к контактному кольцу, а другим — к жилам кабеля. При свинчивании бурильных труб контактный стержень входит в контактную муфту и секции кабеля соединяются. Электробур состоит из двух основных узлов — электродвигателя и маслонаполненного шпинделя (рис. 50). Промывочная жидкость из бурильной колонны поступает в верхний переводник 13 и, пройдя между лубрикаторами 14 и 25 внутри корпуса лубрикаторов 12, попадает внутрь полого вала электродвигателя 1 и далее к долоту. Выйдя из отверстий в долоте, промывочная жидкость, как и при роторном и турбинном способах бурения, подхватывает обломки выбуренной породы и по затрубному пространству поднимает их на поверхность.

|

| Рис. 49. Секция кабеля двухпроводного токоподвода: |

| / — кабель двухжильный; 2 —двухконтактный стержень; 3 — двухконтактная муфта; 4 — опора стержня; 5 — опора муфты |

В целях защиты электродвигателя от влаги внутренняя полость их заполняется маслом под воздействием поршня лубрикатора 15, на который действуют промывочная жидкость и сжатая пружина лубрикатора.

Полый вал электродвигателя 1 соединяется с полым валом шпинделя 29 при помощи зубчатой соединительной муфты 27. При подаче электроэнергии в обмотку статора погружного асинхронного электродви-

| Рис. 50. Электробур с маслонаполненным шпинделем: 1 — полый вал электродвигателя; 2, 5 — радиальные шариковые подшипники; 3 — опорный шариковый подшипник; 4— секция ротора электродвигателя; 6 — секция статора электродвигателя; 7 — обмотка статора; 8— диамагнитный пакет; 9 — корпус электродвигателя; 10 — соединительный нижний корпус электродвигателя; Л — соединительный верхний корпус электродвигателя; 12— корпус лубрикаторов; 13 — верхний переводник; 14, 25 — лубрикаторы; 15 — поршень лубрикатора; 16 — пружина, лубрикатора; 17 — нижнее сальниковое уплотнение; 18 — верхнее сальниковое уплотнение; 19 — верхняя торцовая пара сальникового уплотнения; 20 —- кабельный ввод; 21 — контактный стержень; 22 — уплотнение кабельного ввода; 23 — предохранительный стакан; 24 — опора контактного стержня; 26 — корпус шпинделя; 27 — зубчатая соединительная муфта; 28 — роликовая радиальная опора; 29 — полый вал шпинделя; 30 — опорный шариковый подшипник; 31 — резиновый амортизатор; 32 — лубрикатор шпинделя; 33—поршень лубрикатора; 34 — пружина лубрикатора; . 35 — втулка с резиновым уплотнением; 36—Сальниковое уплотнение шпинделя; 37 — переводник; 38 — долото |

гателя его полый вал начинает вращаться, а следовательно, вращаются полый вал шпинделя и долото.

В СССР применяют электробуры диаметрами 250, 215 и 170 мм для бурения долотами диаметрами соответственно 295,3, 244,5 и 190,5 мм.

Г л а в а V

ПРОМЫВКА И ПРОДУВКА СКВАЖИН

§ 1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ

Периодическую промывку скважин начали применять со второй половины XIX столетия, т. е. с того времени, когда широкое распространение получил ударный способ бурения. При этом было доказано, что наилучшая очистка забоя от выбуренной породы достигается при доливании в скважину небольшого количества воды.

Применение вращательного способа бурения скважин привело к необходимости непрерывной промывки их в процессе бурения. Вода была первой промывочной жидкостью и при этом способе бурения.

Развитие технологии бурения показало, что при разбурива-нии глин и глинистых отложений образующийся в скважине глинистый раствор значительно облегчает процесс проходки скважины. Поэтому стали не только сохранять глинистый раствор, образовавшийся в скважине, но и искусственно приготовлять его на поверхности.

С ростом глубин скважин требования к промывке скважин все более возрастали, что обусловило создание новых промывочных жидкостей.

Основные функции промывочных жидкостей:

1) вынос частичек выбуренной породы из скважины;

2) удерживание частичек выбуренной породы во взвешенном состоянии при прекращении циркуляции;

3) создание противодавления на стенку скважины, а следовательно, предотвращение обвалов пород и предупреждение проникновения в скважину газа, нефти и воды из разбуриваемых пластов;

4) глинизация стенки скважины;

5) охлаждение долота, турбобура, электробура и колонны;

6) смазывание трущихся деталей долота, турбобура;

7) передача энергии турбобуру;

8) защита бурового оборудования и бурильной колонны от коррозии;

Промывочная жидкость должна быть инертной к воздействию температур, минерализованных пластовых вод и обломков выбуренных пород.

Промывочные жидкости классифицируются следующим образом:

1) затворенные на водной основе, характерные представители которых вода и глинистые растворы;

2) затворенные на неводной основе, к которым относятся углеводородные растворы (нефтяные);

3) аэрированные.

§ 2. ПРОМЫВОЧНЫЕ ЖИДКОСТИ НА ВОДНОЙ ОСНОВЕ

Вода в качестве промывочной жидкости может быть применена в районах, где геологический разрез сложен твердыми породами, не обваливающимися в скважину без глинизации ее стенки. В этих условиях промывка скважины водой становится наиболее выгодной из-за ее большой подвижности, малой вязкости и относительно небольшой плотности. В результате уменьшаются гидравлические сопротивления в бурильной колонне, турбобуре, долоте и затрубном пространстве, облегчаются условия работы буровых насосов, повышается их подача и увеличивается мощность турбобура.

Однако как промывочная жидкость вода имеет два существенных недостатка. Во-первых, возникает опасность прихвата бурильной колонны, так как вода не способна удерживать во взвешенном состоянии частицы выбуренной породы при прекращении циркуляции. Во вторых, могут быть обвалы пород со стенки скважины, так как вода не обеспечивает должного гидростатического давления. Кроме того, обвалы объясняются физико-химическими воздействиями виды на породу, слагающую стенку скважины.

Следует отметить, что при разбуривании продуктивного нефтеносного горизонта нельзя скважину промывать водой, так как интенсивная фильтрация ее в продуктивный горизонт затрудняет вызов притока нефти из пласта в скважину после окончания бурения.

Глинистые растворы приготовляют из глины и воды. Однако не всякая глина пригодна для этого.

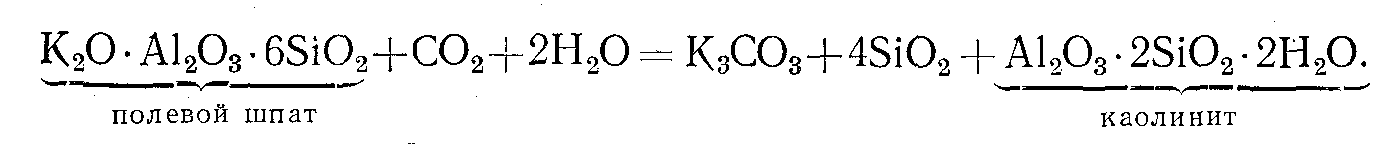

Глина — смесь глинистых минералов, придающих ей свойства пластичности, и твердых минералов (песка, карбонатов), осложняющих процесс качественного приготовления глинистого раствора. Наиболее распространенные глинистые минералы, входящие в состав глин: каолинит Al2O3-2SiO2-2H2O, галлуизит Al2O3-2SiO2-3H2O и монтмориллонит Al2O3-4SiO2-2H2O. При большом содержании твердых минералов (примесей) глины превращаются в мергели, глинистые пески и другие осадочные горные породы, обладающие незначительной пластичностью.

Глины содержат также окислы железа Fe2O3, щелочных (калия КгО, натрия Na2O) и щелочноземельных (кальция СаО, магния MgO) металлов. Образуются глины при выветривании горных пород, главным образом полевого шпата, под действием воды и углекислого газа, содержащегося в воздухе:

В результате этого процесса происходит накопление в земле глины, кремнезема и солей калия.

Во всех глинах имеется химически связанная вода, образующая на поверхности глинистых частиц слой гидроксильных групп ОН, которые обладают большой полярностью. Поэтому они создают вокруг частиц сильное поле притяжения. Водород этих гидроксильных групп может быть замещен как металлом (Na, К, Са и др.), так и кислотными радикалами (SO4, C1, СО3 и др.).

Если водород гидроксильных групп остался незамещенным," то глину называют водородной, или кислой, вследствие ее кислотных свойств.

Химически связанная вода глинистых минералов удаляется только при прокаливании глины до температуры 500—700° С. После этого вернуть глине первоначальные свойства уже нельзя.

Гидроксильные группы ОН, создающие вокруг глинистых частиц сильное поле притяжения, притягивают к поверхностям глинистых частиц молекулы воды. Эта вода в отличие от химически связанной воды называется физически связанной водой.

Физически связанная вода, окружающая глинистые частицы слоями, почти полностью удаляется при нагревании глины до 100—150° С. Однако при этом первоначальные пластические свойства глины почти не теряются.

Глинистые частицы имеют вид плоских чешуйчатых пластинок. Следовательно, площадь контакта при их соприкосновении гораздо больше, чем при сближении зерен песка, имеющих округлую форму.

При смачивании глины водой молекулы воды проникают между пластинками глины и раздвигают их. Вследствие этого объем глины увеличивается за счет ее набухания, глинистые частицы удаляются друг от друга, силы притяжения между ними ослабевают и глинистый комочек распадается на мельчайшие частицы, покрытые водной оболочкой. Так происходит раздробление (диспергирование) глины в воде и образование глинистого раствора.

[Таким образом, для получения глинистого раствора хорошего качества необходимо применять высокосортную глину и совершенные методы приготовления глинистого раствора.

{Качество глинистого раствора характеризуется целым рядом параметров: плотностью, вязкостью, водоотдачей, статическим напряжением сдвига и др.

Плотность глинистого раствора — физическая величина, измеряемая отношением массы раствора к его объему. Чем больше плотность раствора, тем большее давление оказывает он на забой и стенку скважины.

При бурении скважины необходимо, чтобы давление столба жидкости в скважине несколько превышало давление в проходимых нефтеносных, газоносных или водоносных пластах. Поэтому плотность применяемого глинистого раствора должна соответствовать этому требованию.

При разбуривании горизонтов, предрасположенных к обваливанию пород, следует увеличивать плотность. В случае прохождения трещиноватых, кавернозных пластов следует, наоборот, уменьшить плотность раствора, чтобы предотвратить его уход в эти горизонты.

В неосложненных условиях бурения плотность глинистого раствора поддерживают в пределах 1180—1220 кг/м3.

Иязкость (внутреннее трение) — свойство жидкостей и газов оказывать сопротивление перемещению одной их части относительно другой: Внутреннее трение, возникающее при движении глинистого раствора, слагается из трения между молекулами физически связанной воды, между глинистыми частицами, а также между молекулами физически связанной воды и глинистыми частицами.

Из этих трех видов трения наименьшее трение между молекулами воды. Поэтому повышение содержания физически связанной воды приводит к уменьшению, а повышение концентрации глинистой фазы — к увеличению вязкости глинистого раствора. Кроме того, вязкость глинистого раствора зависит от степени дисперсности глины , в воде. В значительной мере влияет на вязкость также химическая обработка глинистого раствора и действие растворимых в воде пород и минеральных солей, находящихся в пластовых водах.

При бурении в пористых, трещиноватых породах с малым пластовым давлением, поглощающих промывочную жидкость, высокая вязкость последней способствует закупорке пор и каналов в пласте. При бурении в пластах, содержащих газ, приходится уменьшать вязкость для лучшего прохождения пузырьков газа через столб жидкости.

Водоотдача — способность раствора при определенных условиях отдавать воду пористым породам При бурении скважины глинистый раствор под влиянием перепада давления проникает в поры пластов и со временем закупоривает (глинизирует) их. Образовавшаяся на стенке скважины глинистая корка препятствует проникновению в пласты даже очень малых частиц глины, но не задерживает воду, отделяющуюся от глинистого раствора.

Если применяется глинистый раствор низкого качества, то на стенке скважины образуется толстая, рыхлая и неплотная глинистая корка, через которую отфильтровывается вода - в пласт.] Образование толстой глинистой корки сужает ствол скважины, что может вызвать прилипание (прихват) бурильной колонны. Кроме того,/проникновение отфильтрованной воды в породы может привести к их набуханию и обвалам. В связи с этим всегда стремятся максимально снизить водоотдачу глинистого раствора

Статическое напряжение сдвига характеризует прочность структуры неподвижного раствора. Эта прочность воз-. растает с течением времени, прошедшего с момента перемешивания глинистого раствора. Было установлено, что этот параметр целесообразно измерять через 1 мин и 10 мин после окончания перемешивания. Разница в результатах измерений показывает, насколько упрочнилась структура глинистого раствора за 10 мин.

Химические реагенты

При бурении скважины глинистый раствор подвержен воздействию частиц выбуренной породы, пресных и минерализованных пластовых вод, температуры и давления, что, как правило, приводит к изменению параметров раствора в худшую сторону, и дальнейшее бурение без принятых мер становится невозможным. Во избежание этого в глинистый раствор добавляют химические реагенты, условно подразделяющиеся на три группы: реагенты — понизители водоотдачи, реагенты — понизители вязкости и реагенты специального назначения. Кратко рассмотрим наиболее распространенные реагенты каждой группы.

Реагенты — понизители водоотдачи. Из этих реагентов наиболее широко применяют углещелочной реагент (УЩР), сульфит-спиртовую барду (ССБ) и карбоксиметилцел-люлозу (КМЦ).

Углещелочной реагент получают из бурого угля и каустической соды (NaOH), в результате реакции которых образуются натриевые соли гуминовых кислот — гуматы натрия, являющиеся вместе с избытками каустической соды основными активными веществами реагента. Вследствие избытка каустической соды расщепляются (пептизируются) глинистые частицы. Всегда имеющаяся в глинистом растворе физически связанная вода расходуется на обволакивание вновь образовавшихся частиц и утолщение существующих гидратных оболочек, что -приводит к уменьшению водоотдачи. Одновременно с этим на поверхностях глинистых частиц адсорбируются гуматы натрия, что приводит к интенсивному утолщению гидратных оболочек. В -результате способность к слипанию глинистых частиц резко падает, статистическое напряжение сдвига уменьшается. Поэтому глинистые растворы, чрезмерно обработанные углещелочными реагентами, в связи с высокой дисперсностью глинистых частиц становятся вязкими, но бесструктурными.

Таким образом, при обработке раствора УЩР следует внимательно следить за показателями вязкости и статического напряжения сдвига. Этот реагент дает хорошие результаты при температуре жидкости примерно до 140° С.

Сульфит-спиртовая барда — отход целлюлозной промышленности. Содержащиеся в ней лигносульфоновые кислоты и их соли хорошо снижают водоотдачу глинистых растворов, подвергшихся воздействию минерализованных пластовых вод. Активность ССБ как понизителя водоотдачи пропорциональна количеству ее в растворе. Расход реагента обычно велик и достигает 50% от объема обрабатываемого раствора. Действие ССБ на глинистые растворы, не содержащие минерализованных вод, менее эффективно. Однако некоторого снижения водоотдачи при одновременном уменьшении вязкости можно, достигнуть и при обработке пресных растворов.

В последнее время широко применяют конденсированную сульфит-спиртовую барду (КССБ) нескольких марок. Этот реагент— продукт конденсации ССБ, формалина, фенола, хромата, серной кислоты с Последующей нейтрализацией NaOH. Применяется он для снижения водоотдачи пресных (снижается и вязкость) и минерализованных растворов. В зависимости от марки КССБ реагент применяют для обработки растворов, имеющих температуру 130—180° С.

Карбоксиметилцеллюлоза предназначена для обработки сильно минерализованных глинистых растворов, однако с успехом применяется и для снижения водоотдачи глинистых растворов, не содержащих солей. Этот реагент представляет собой натриевую соль целлюлозно-гликолевой кислоты и получается при переработке древесины. Хорошо снижает водоотдачу и повышает вязкость пресных растворов, но снижает водоотдачу и резко уменьшает вязкость минерализованных растворов. Чем больше степень минерализации раствора, тем больше следует добавлять реагента. КМЦ — универсальный реагент, который активно улучшает почти все параметры глинистого раствора. Раствор, обработанный КМЦ, сохраняет свои свойства в условиях продолжительного влияния температуры до 160—180°С.

Реагенты — понизители вязкости. Из этих реагентов наиболее часто применяются окзил, нитролигнин и сунил.

Окзил — продукт взаимодействия в кислой среде ССБ с хромпиком. Высокоактивный понизитель вязкости пресных и минерализованных растворов, а также водоотдачи пресных растворов. Эффективно его применение при бурении в глинах, гипсах, ангидритах, аргиллитах. Хорошо сочетается со всеми известными реагентами — понизителями водоотдачи. Устойчив при воздействии температуры до 200° С.

Нитролигнин получают окислением гидролизного лигнина азотной кислотой. Хорошо снижает вязкость минерализованных растворов, обработанных предварительно реагентами — понизителями водоотдачи, и пресных растворов.

Сунил — продукт восстановления нитролигнина солями серной кислоты, хорошо растворим в воде. Эффективно снижает вязкость как пресных, так и минерализованных растворов.

Реагенты специально го назначения — каустическая сода, кальцинированная сода, жидкое стекло, поваренная соль, известь, хроматы и бихроматы.

Каустическая сода NaOH используется в основном для приготовления УЩР, ССБ, нитролигнина и др.

Кальцинированная сода МагСОз применяется для улучшения диспергирования глин при.приготовлении глинистого раствора, снижая при этом водоотдачу, вязкость и статическое напряжение сдвига раствора.

Жидкое стекло Na2Si03 позволяет изменять вязкость и статическое напряжение сдвига в довольно широких пределах. Если требуется незначительно увеличить статическое напряжение сдвига, то жидкое стекло нужно добавить не более 0,75% к объему глинистого раствора. При добавлении к глинистому раствору 2,5—3% жидкого стекла можно получить высоковязкий раствор с большим статическим напряжением сдвига, пригодный для борьбы с поглощениями.

Поваренная соль NaCl обеспечивает значительное повышение статического напряжения сдвига растворов, пересыщенных углещелочным реагентом.

Известь гашеная даже при небольших добавках (до 5%) вызывает резкое повышение вязкости и водоотдачи.

Хроматы и бихроматы служат для повышения стойкости глинистого раствора к воздействию температуры. Они предотвращают загустевание и значительно разжижают глинистые растворы, особенно при температурах 150—200° С. Обязательным условием применения этих реагентов является содержание в обрабатываемом растворе достаточного количества щелочного реагента: УЩР, ССБ, КССБ, гипана и др.

Эмульсионные глинистые растворы. Основные компоненты эмульсионных глинистых растворов — глинистый раствор, обработанный реагентами — понизителями водоотдачи и вязкости, и нефть (или дизельное топливо) в количестве 8-15% от объема глинистого раствора.

При интенсивном перемешивании такой ' смеси образуется эмульсия, в которой роль эмульгатора выполняют глинистые частицы и содержащиеся в глинистом растворе реагенты (УЩР, КССБ, КМЦ и др.).

Нефть (дизельное топливо) добавляют в приемные емкости буровых насосов, содержащие глинистый раствор. Хорошее перемешивание смеси достигается после двух-трех циклов прокачивания ее по циркуляционной системе.

Бурение с промывкой эмульсионным глинистым раствором позволяет уменьшить толщину и липкость глинистой корки, образующейся на стенке скважины, следовательно, снизить опасность прилипания (прихвата) бурильной колонны к стенке скважины и поэтому улучшить условия ее эксплуатации. Благоприятные условия создаются и для работы долота на забое скважины, что способствует сокращению числа долот на скважину и увеличению скорости бурения.

Однако растворам этим присущи и недостатки: повышенная стоимость, разрушение нефтью резиновых деталей турбобуров и насосов, отрицательное воздействие на отбираемый керн, пожа-. роопасность, загрязнение буровой.

§ 3. ПРОМЫВОЧНЫЕ ЖИДКОСТИ НА НЕВОДНОЙ ОСНОВЕ

При разбуривании аргиллитов, сланцевых глин, соленосных пород с промывкой скважины жидкостью на водной основе под воздействием отфильтрованной из раствора воды, как правило, происходят осыпи, обвалы пород и растворение соленосных пород. В этих условиях желательно использовать промывочные жидкости, не имеющие в основе воду. Такие жидкости следует применять и при бурении в продуктивных пластах, так как не следует допускать загрязнение коллекторов отфильтрованной водой.

Промывочные жидкости на неводной основе — сложная многокомпонентная система, в которой дисперсионной средой являются жидкие нефтепродукты, чаще всего дизельное топливо. Поэтому их называют растворами на углеводородной основе.

Наиболее распространены известково-битумные растворы (ИБР), в состав которых входят дизельное топливо, битум, окись кальция, поверхностно-активное вещество и небольшое количество воды. Для повышения плотности ИБР, если это необходимо, в раствор добавляют барит, имеющий большую плотность.

Растворы на углеводородной основе даже при большом перепаде давлений являются практически не фильтрующими жидкую фазу. Выбуренные частицы породы, в том числе глинистые, в таких растворах не распускаются, а частицы соленосных пород не влияют на качество растворов. Они не ухудшают проницаемость коллекторов продуктивных горизонтов.

Однако растворы на углеводородной основе чувствительны к температуре и поэтому их рецептура должна подбираться с учетом ожидаемой температуры на забое скважины.

Бурение с промывкой скважины растворами на углеводородной основе заставляет особо строго соблюдать все правила противопожарной безопасности, а в связи с загрязнением рабочих мест нефтью требования к мероприятиям по охране труда рабочих возрастают. При бурении с промывкой такими растворами ухудшаются условия проведения электрометрических работ в скважине. Растворы на углеводородной основе значительно дороже глинистых.

§ 4. ОБОРУДОВАНИЕ ДЛЯ ПРОМЫВКИ СКВАЖИН, ПРИГОТОВЛЕНИЕ И ОЧИСТКА ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ

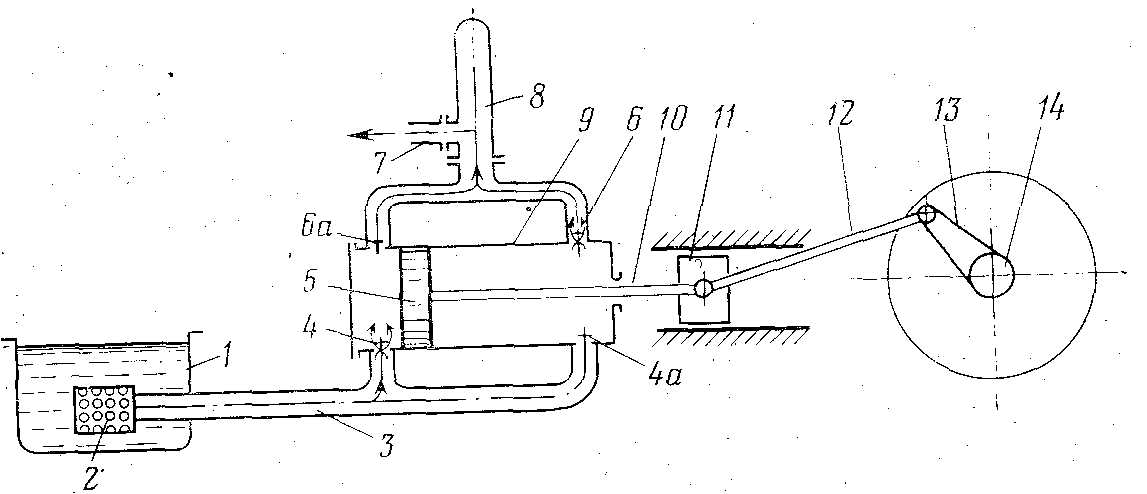

Буровые насосы. При описании процесса вращательного бурения был рассмотрен путь движения промывочной жидкости, прокачиваемой буровыми насосами. Схема действия буровых насосов показана на рис. 51. Вал 14, получая вращение от двигателя, приводит в движение кривошип 13, который через шатун 12 перемещает возвратно-поступательно крейцкопф И и через шток 10 поршень 5, заключенный в цилиндр 9.

В нижней части цилиндра расположены всасывающие клапаны 4, а в верхней части нагнетательные клапаны 6. Всасывающие клапаны соединены при помощи всасывающего трубопровода 3, снабженного фильтром 2, с приемной емкостью /, заполненной промывочной жидкостью. Нагнетательные клапаны соединены с компенсатором 8 и с нагнетательной линией 7, направляющей промывочную жидкость в стояк.

При движении поршня вправо в левой части цилиндра создается разрежение и под давлением атмосферы жидкость из приемной емкости 1 поднимается по всасывающему трубопроводу 3, открывает всасывающий клапан 4 и поступает в цилиндр насоса. В то же время из правой полости цилиндра жидкость вытесняется через нагнетательный клапан 6 в компенсатор 8 и нагнетательную линию 7. Клапаны 6а и 4а при этом закрыты.

При обратном движении поршня жидкость всасывается в правую полость цилиндра через всасывающий клапан 4а, а вытесняется из левой полости цилиндра через нагнетательный клапан 6а.

Следовательно, при передвижении поршня в какую-либо сторону одновременно происходит всасывание жидкости в цилиндр и вытеснение ее из цилиндра. Такие насосы называют насосами двойного действия.

Буровые насосы имеют не один, а два (или три) цилиндра, расположенных горизонтально. Поэтому буровые насосы являются горизонтальными, поршневыми, двух- и трехцилиндро-выми, двойного действия.

Приготовление промывочной жидкости. Если в скважине имеются толщи коллоидных глин, промывочная жидкость образуется в ней самопроизвольно во время бурения. В этом случае закачиваемая в скважину вода диспергирует глину, выбуриваемую долотом, и образует глинистый раствор. Свойства раствора, полученного в скважине, регулируются изменением количества воды в растворе и добавлением химических реагентов. Этот метод приготовления промывочной жидкости — самый дешевый и легкий.

Если в разрезе скважины нет глин должного качества, глинистый раствор приготовляют в механических или гидравлических мешалках на буровой или на глинозаводе, расположенном в районе буровых работ. В последнем случае глинистый раствор доставляется на буровую по глинопроводам.

Как на буровой, так и на глинозаводе для приготовления глинистого раствора применяют натуральную глину, добытую на ближайших к разбуриваемой площади глинокарьерах, или глинопорошки, доставляемые со специальных заводов.

Рис. 51. Схема действия бурового насоса

В мешалках глинистый раствор получается путем интенсивного перемешивания глины с водой. При необходимости в составляемые растворы добавляются по заранее разработанной рецептуре те или иные химические реагенты.

Очистка промывочной жидкости. Для очистки промывочной жидкости от выбуренной породы от устья скважины к емкостям буровых насосов, из которых они всасывают промывочную жидкость, прокладывается желобная система длиной 50—70 м с уклоном 0,01—0,015° от устья скважины. Ширина желобов обычно равна 0,8 м, высота 0,4 м. Для лучшего отделения частиц выбуренной породы из промывочной жидкости в желобах через каждые 6—8 м устанавливают перегородки высотой около 30 см. По мере накопления выбуренной породы желоба очищают.

Практика показала, что очистка промывочной жидкости от выбуренной породы только в желобной системе не дает нужного эффекта. Значительно лучше очищается раствор, если помимо желобной системы на пути движения жидкости устанавливаются механизмы (сито-гидроциклонные установки), принудительно отделяющие из нее выбуренную породу.

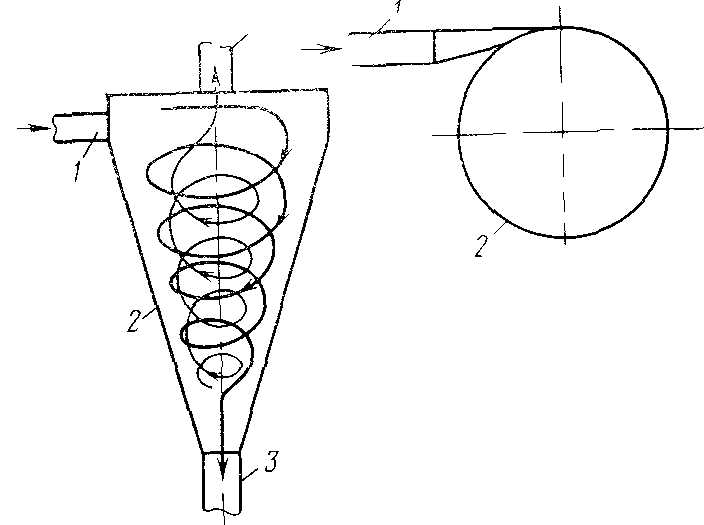

Сито-гидроциклонная установка устроена так, что поступающая в нее промывочная жидкость сначала очищается от крупных частиц выбуренной породы на двух вибрационных ситах, а окончательная очистка жидкости — в четырех гидроциклонах. Корпус каждого гидроциклона имеет форму воронкообразного сосуда 2 (рис. 52). Жидкость в гидроциклон подается через патрубок / специальным насосом, имеющимся в установке.

В связи с расположением патрубка по направлению касательной к корпусу гидроциклона жидкость после выхода из патрубка движется вихреобразно, что создает в потоке центробежные силы. Под влиянием этих сил выбуренные частицы отделяются из движущегося потока жидкости и отбрасываются в направлении к стенке гидроциклона. Сползая со стенки гидроциклона, частицы удаляются через регулируемое заслонкой отверстие 3. Очищенная жидкость концентрируется в центральной части гидроциклона и через патрубок 4 сливается в желобную систему, а затем в приемную емкость насосов.

§ 5. ПРОДУВКА СКВАЖИН ВОЗДУХОМ (ГАЗОМ)

Сущность продувки скважин воздухом заключается в том, что для очистки забоя, выноса выбуренной породы на дневную поверхность, охлаждения долота вместо промывочной жидкости в скважину нагнетают газообразные агенты: сжатый воздух, естественный газ и выхлопные газы двигателей внутреннего сгорания.

Вынос выбуренной породы при продувке скважин воздухом осуществляется следующим образом. От компрессора сжатый воздух или газ по нагнетательному трубопроводу подается через буровой шланг и вертлюг в бурильную колонну и далее через отверстия в долоте на забой скважины. Поток воздуха или газа подхватывает кусочки выбуренной породы с забоя и по затрубному пространству поднимается' к устью скважины. Затем смесь воздуха или газа с выбуренной породой направляется в выкидную линию, на конце которой располагается шламоуловитель. Устье скважины герметизируют специальным устройством для защиты людей и оборудования от выносимой из скважины пыли.

Рис. 52. Схема действия гидроциклона

Применение продувки скважины воздухом или газом по сравнению с промывкой жидкостью имеет ряд преимуществ.

1. Увеличиваются механическая скорость проходки и проходка на долото за счет лучшей очистки забоя скважины от выбуренной породы, отсутствия гидростатического давления столба жидкости и улучшения условий охлаждения долота.

2. Улучшаются, условия бурения скважины в трещиноватых и кавернозных породах, в которые при промывке скважины поглощается промывочная жидкость, вызывая частичные или полные потери циркуляции.

3. Облегчаются условия бурения скважины в безводных районах.

4. Обеспечивается лучшая сохранность продуктивного горизонта (особенно с низким пластовым давлением), так как в данном случае нет отрицательного воздействия промывочной жидкости на поры пласта.

5. Создаются условия для более правильной оценки геологами поднимаемого керна и выносимых частиц породы в связи с отсутствием загрязненности породы промывочной жидкостью.

Однако продувку скважин можно применять не в любых геологических условиях, что ограничивает применение этого метода очистки забоя скважины.

Наибольшие затруднения возникают при продувке скважин в процессе бурения в водоносных горизонтах со значительными водопритоками, когда в связи с увеличением гидростатического давления столба жидкости ухудшаются условия работы компрессоров. Большими трудностями сопровождается также раз-буривание вязких пород (типа глин), способных налипать на стенку скважины и образовывать сальники на бурильной колонне. При разбуривании таких пород с продувкой забоя воздухом возможны прихваты бурильной колонны.

При наличии водопритоков и при прохождении обваливающихся и сыпучих пород применяют промывку забоя аэрированными глинистыми растворами (в поток воздуха добавляют воду). Такой способ очистки скважин позволяет довольно легко устанавливать необходимое противодавление на проходимые пласты в целях избежания интенсивного притока воды в скважину и обвалов пород.

Если в проходимых породах содержатся горючие газы, во избежание взрывов и пожаров целесообразно применять продувку природным газом. Если в скважину возможно поступление метана или другого газа, помимо природного используют выхлопные газы от двигателей внутреннего сгорания. Следует учитывать, что выхлопные газы перед подачей в компрессоры необходимо пропускать через холодильники и влагоотделители, а перед нагнетанием в скважину в них следует добавлять ингибиторы для защиты бурильных труб от коррозии.