Середа Н.Г. Основы нефтегазового дела. Основы нефтяного и газового дела

Скачать 12.41 Mb. Скачать 12.41 Mb.

|

|

|

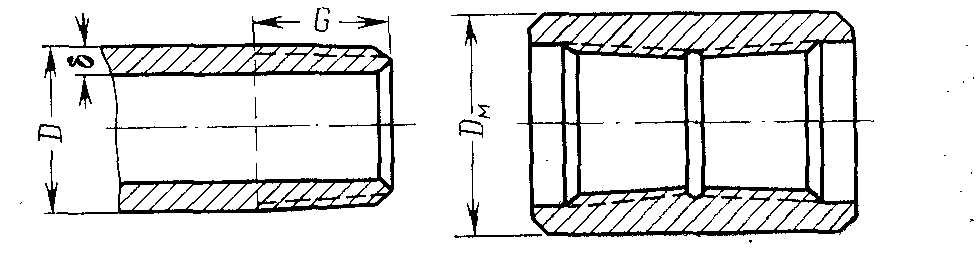

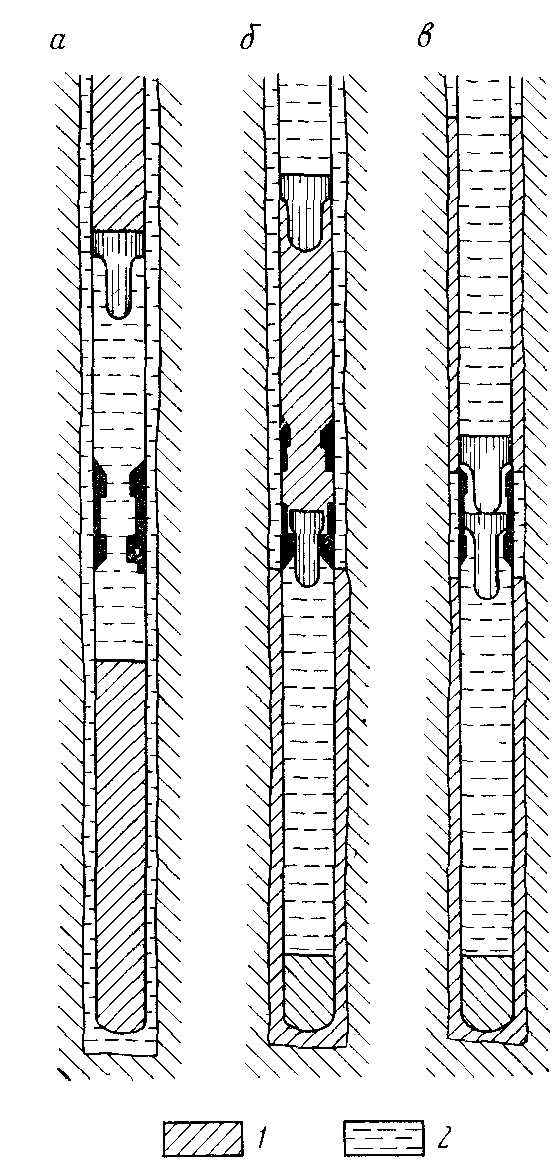

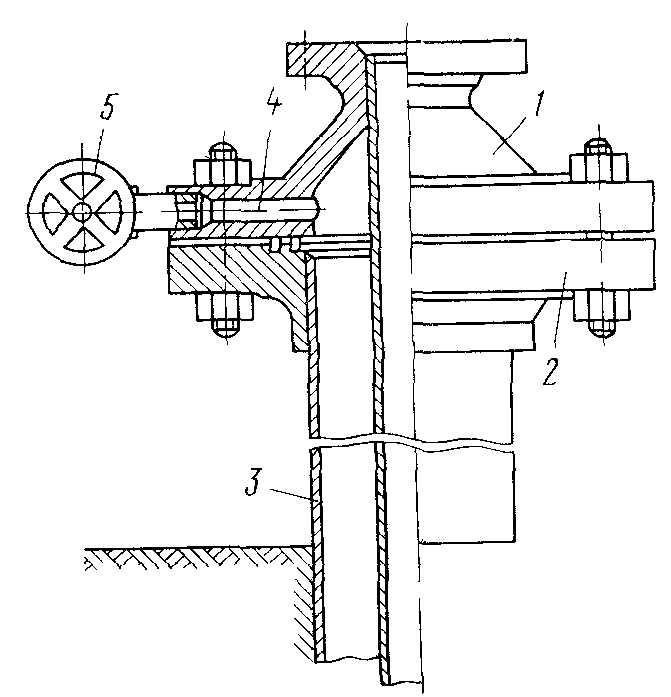

| Рис. 61. Конструкция низа обсадной колонны |

Башмачный патрубок изготовляется из толстостенной обсадной трубы длиной около 1,5 м с резбой на концах. Нижний конец патрубка свинчивается с башмаком, а на верхний конец навинчивают удлиненную муфту, внутри которой помещают обратный клапан. В башмачном патрубке ^просверливаются отверстия по винтовой ли- ; нии для выхода из обсадной колонны промывочной жидкости и цементного раствора • .' при цементировании скважины.

Обратный клапан служит для циркуляции жидкости в направлении сверху вниз. При спуске обсадной колонны жидкость из скважины в колонну не проникает, что уменьшает нагрузку на резьбовые соединения, а также на талевую систему и вышку. • Поэтому обратный клапан необходимо применять при спуске тяжелых обсадных колонн. В промежуточных, а иногда и в эксплуатационных колоннах обратный клапан после окончания цементирования скважины необходимо разбуривать. Поэтому обратный клапан изготовляют из чугуна.

К удлиненной муфте, в которой устанавливается обратный клапан, привинчивается обсадная труба, соединенная со следующей обсадной трубой с помощью стандартной муфты, в которой устанавливается чугунное упорное кольцо толщиной 15— 20 мм с внутренним диаметром на 60—80 мм меньше внутреннего диаметра муфты обсадной трубы. Упорное кольцо предназначено для задержания цементировочных пробок, перемещающихся по обсадной колонне в процессе цементирования скважины.

§ 2. ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ СКВАЖИНЫ

Проектирование конструкции скважины начинают с выбора диаметра эксплуатационной колонны d4 (см. рис. 21). После этого определяется диаметр долота D3для бурения ствола скважины в интервале L3—L4.

. При турбинном бурении выбор диаметра долота зависит от диаметра выбранного турбобура dT;

где б — рекомендуемый зазор между турбобуром и стенкой скважины. При применении долот диаметром до 295 мм б принимают равным 15—30 мм, а при большем диаметре долота — 30—40 мм. После этого определяют внутренний диаметр промежуточной колонны dz

где 7 мм — зазор между долотом и стенкой промежуточной колонны.

По численному значению внутреннего диаметра подбирают обсадные трубы для промежуточной колонны, после чего определяют диаметр долота D2для бурения в интервале L2—L3

где d3M — диаметр муфты, применяемой для свинчивания обсадных труб диаметром d$.

Затем по формуле (11) находят внутренний диаметр кондуктора и подбирают обсадные трубы для него.

Зная диаметр муфт, при помощи которых свинчиваются обсадные трубы кондуктора, по формуле (10) устанавливают диаметр долота D1 для бурения в интервале Lx—L2.

Заключительным этапом является выбор диаметра направления и диаметра долота для бурения скважины в интервале 0—U.

Если под направление шахта копается вручную, то ее размеры устанавливаются с учетом диаметра направления и удобств осуществления земляных работ (часто 1,5x2 м).

Методика проектирования конструкции скважины при роторном способе бурения аналогична. Разница заключается только в определении диаметра долота для бурения участка скважины под эксплуатационную колонну. В этом случае в формулу (10) вместо диаметра турбобура drследует подставить диаметр муфты эксплуатационной колонны.

Как было отмечено, диаметр эксплуатационной колонны определяет конструкцию скважины.

Диаметр эксплуатационной колонны следует определять с учетом создания нормальных условий для эксплуатации продуктивного пласта, проведения подземных ремонтов и ловильных. работ в эксплуатационной колонне.

§ 3. УСЛОВИЯ РАБОТЫ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ. КОНСТРУКЦИЯ ОБСАДНОЙ КОЛОННЫ

Обсадная колонна составляется из обсадных труб с одинаковым наружным, но с различным внутренним диаметром, т. е. обсадная колонна по всей длине имеет несколько секций обсадных труб с различной толщиной стенок. Это объясняется тем, что такая колонна подвергается воздействию различных усилий, значение которых по длине колонны непостоянно.

Верхняя часть обсадной колонны испытывает максимальные растягивающие усилия от собственного веса. Естественно, что эти усилия убывают по прямолинейному закону и становятся равными нулю у низа колонны (если обсадная колонна не установлена на забой скважины).

Нижняя часть обсадной колонны (если она не заполнена жидкостью) испытывает максимальные сминающие усилия от гидростатического давления столба жидкости, находящейся за колонной.

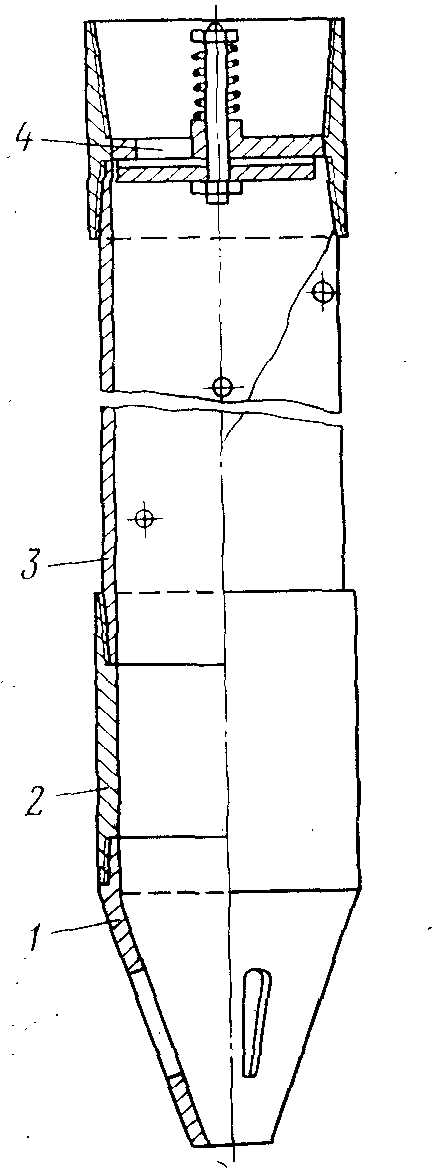

На рис. 62, а показано изменение напряжений, возникающих в висячей и не заполненной жидкостью обсадной колонне АБ от растягивающих и сминающих нагрузок (наиболее тяжелые условия работы колонны).

Обсадная колонна должна быть составлена таким образом, чтобы в любом ее сечении не происходило разрыва в муфтовом соединении под действием сил собственного веса и не было смятия труб при гидростатическом давлении столба жидкости, находящейся за. колонной.

Чтобы удовлетворить этому условию, обсадную колонну конструируют сначала с учетом только сминающих нагрузок. В этих целях определяют допустимую глубину спуска обсадных труб l1 с минимальной толщиной стенок 6i (рис. 62,6). Затем на основании расчетных данных устанавливают допустимую глубину спуска обсадных труб /2, имеющих ближайшую большую толщину стенок 62. Аналогичным образом подбирают допустимые глубины спуска U, Uобсадных труб с более толстыми стенками <5з, 64. Таким образом конструируется обсадная колонна, выдерживающая только сминающие нагрузки.

Обсадную колонну такой конструкции проверяют на прочность в резьбовых соединениях от действия сил собственного веса. Для этого находят разграничивающую зону, ниже которой ни одно резьбовое соединение от собственного веса колонны не разорвется. Выше этой зоны надлежит установить обсадные трубы с большей толщиной стенок, резьбовые соединения которых из-за повышенной прочности будут надежно противостоять силам собственного веса.

Рис. 62. Конструкция обсадной колонны

Возможен случай, когда замена на длине l1обсадных труб с толщиной стенок ... обсадными трубами с толщиной стенок бз удовлетворит условиям расчета на растяжение. Если же такая замена окажется недостаточной, то следует заменить толщину стенок 6i на 63- Так, подбирая необходимые толщины стенок обсадных труб, получают конструкцию обсадной колонны, удовлетворяющую сминающим и растягивающим нагрузкам (рис. 62, в).

Подготовка к спуску обсадной колонны. До спуска обсадной колонны необходимо проверить: обсадные трубы; буровую вышку, буровое оборудование, спуско-подъем-ный инструмент и т. д.

Обсадные трубы должны быть тщательно осмотрены. Трубы с дефектами отбраковывают, а отобранные для комплектования колонны после измерения их длины укладываются на мостки в порядке, обратном очередности их спуска в скважину.

При осмотре труб особое внимание следует обращать на расслоение металла, кривизну труб, деформацию труб и муфт.

После наружного осмотра необходимо проверить у всех труб чистоту внутренней поверхности, пропуская через каждую трубу шаблон специальной конструкции. В процессе укладки труб на мостки резьбу тщательно очищают от грязи волосяной щеткой и промывают керосином. На очищенные концы труб навинчивают предохранительные кольца, а в муфты ввинчивают ниппели.

Вышка, буровое оборудование, спуско-подъемный инструмент должны быть также осмотрены для выявления вышедших из строя деталей.

Перед спуском обсадной колонны необходимо тщательно замерить глубину скважины. После этого ствол скважины иногда прорабатывают новым долотом.

Во время спуска обсадной колонны необходимо:

1) строго закрепить обязанности за каждым членом буровой бригады;

2) свинчивать трубы только вручную, а закреплять резьбовое соединение машинными ключами;

3) следить за качеством и уровнем промывочной жидкости в скважине и в обсадной колонне;

4) организовать работу так, чтобы спуск обсадной колонны в скважину происходил быстро.

§ 4. ЦЕМЕНТИРОВАНИЕ ОБСАДНЫХ КОЛОНН

Цель цементирования обсадной колонны — получение прочного, концентрично расположенного в затрубном пространстве кольца цементного камня, надежно изолирующего вскрытые скважиной поглощающие, газо-водо-нефтепроявляющие горизонты.

Для цементирования обсадных колонн применяют цементные растворы, приготовляемые из тампонажных цементов и воды. При размешивании тампонажного цемента с водой получают жидкую и легкотекучую массу.

Механические свойства свежих цементных растворов аналогичны свойствам глинистых растворов. С течением времени цементный раствор загустевает, теряет свою подвижность. Этот процесс, называемый схватыванием цементного раствора, происходит в течение нескольких часов после перемешивания цемента с водой. В концу схватывания раствора цементная масса упрочняется и образует цементный камень. Упрочнение, или затвердение цементной массы, продолжается в течение многих дней.

Цемент, предназначенный для цементирования обсадной колонны, тщательно исследуют в лаборатории для выяснения его пригодности и уточнения рецептуры цементного раствора.

Качество цементного раствора в значительной мере зависит от содержания в нем воды. Излишек воды приводит к получению пористого и непрочного цементного камня. Недостаток воды в цементном растворе вызывает его быстрое схватывание, что затрудняет проведение цементирования обсадных колонн. , Для обеспечения нормальных условий цементирования обсадной колонны рекомендуется при приготовлении цементного раствора добавлять воды 40—50% от веса цемента, т. е. на каждые 100 т цемента приходится 40—50 т воды.

О качестве цементного раствора, закачиваемого в обсадную колонну, судят по его плотности, которая должна колебаться от 1750 до 1950 кг/м3.

Качество цементирования обсадной колонны зависит также от начала и конца схватывания цементного раствора. Схватывание цементного раствора должно начинаться после окончания цементирования колонны. Время цементирования не должно превышать 75% от срока начала схватывания цементного раствора. Следует добиваться, чтобы разница во времени между началом и концом схватывания цементного раствора была небольшой.

Для цементирования обсадных колонн применяют следующие тампонажные цементы:

1) для «холодных» скважин с температурой на забое до 40° С;

2) для «горячих» скважин с температурой на забое до 75° С;

3) для глубоких скважин с температурой на забое 100— 120° С.

Цемент для «холодных» скважин, смешанный с пресной водой (50% от веса цемента), должен иметь начало схватывания от 3 до 7,5 ч с момента его затворения, конец схватывания — не более 3 ч после начала схватывания. Следовательно, при цементировании скважин с температурой на забое до 40° С необходимо закончить весь процесс цементирования не более чем за 2,5 ч (3 чХО,75 ч = 2,5 ч).

Цемент для «горячих» скважин, смешанный с пресной водой (50% от веса цемента), должен иметь начало схватывания от 1 ч 45 мин до 2 ч 45 мин после затворения, конец схватывания — не более 1 ч 30 мин после начала схватывания. Таким образом, процесс цементирования с температурой на забое до 75°С необходимо закончить за 1 ч (1,5 чX0,75 ч=1 ч).

Цемент для глубоких скважин получают в результате помола цементного клинкера с добавкой гипса. Начало схватывания такого цемента должно наступать не менее чем через 1 ч 15 мин с момента его затворения. Как видно, в глубоких скважинах процесс цементирования должен длиться менее 1 ч.

Для цементирования кондукторов, кроме перечисленных тампонажных цементов, выпускается специальный цемент с добавкой 25—30% песка.

Для особых условий цементирования обсадных колонн выпускаются утяжеленные тампонажные цементы (при применении промывочной жидкости с плотностью до 2200 кг/м3), волокнистые тампонажные цементы (для уменьшения глубины проникновения цементного раствора в сильнопористые пласты), гель-цемент (для цементирования зон поглощения промывочной жидкости) и др.

Рис. 63. Цементосмесительная машина 2СМН-20

Рис. 64. Цементировочный агрегат ЗЦА-400

Подготовленный и проверенный в лаборатории тампонаж-ный цемент в необходимом количестве засыпают в специальные цементосмесительные машины (рис. 63) и отправляют на буровую. К этому времени туда же доставляют и цементировочные агрегаты (рис. 64). В комплект последних входят насосы с высокой подачей, способные создать необходимое давление для вытеснения из обсадной колонны в затрубное пространство цементного раствора.

Цементировочные агрегаты и цементосмесительные машины обвязываются трубопроводами друг с другом и с цементировочной головкой, установленной на обсадной колонне.

Перед началом цементирования скважину промывают до тех пор, пока плотность закачиваемой в нее жидкости не станет равной плотности жидкости, выходящей из скважины.

Наиболее распространены следующие способы цементирования обсадных колонн: одноступенчатый и двухступенчатый.

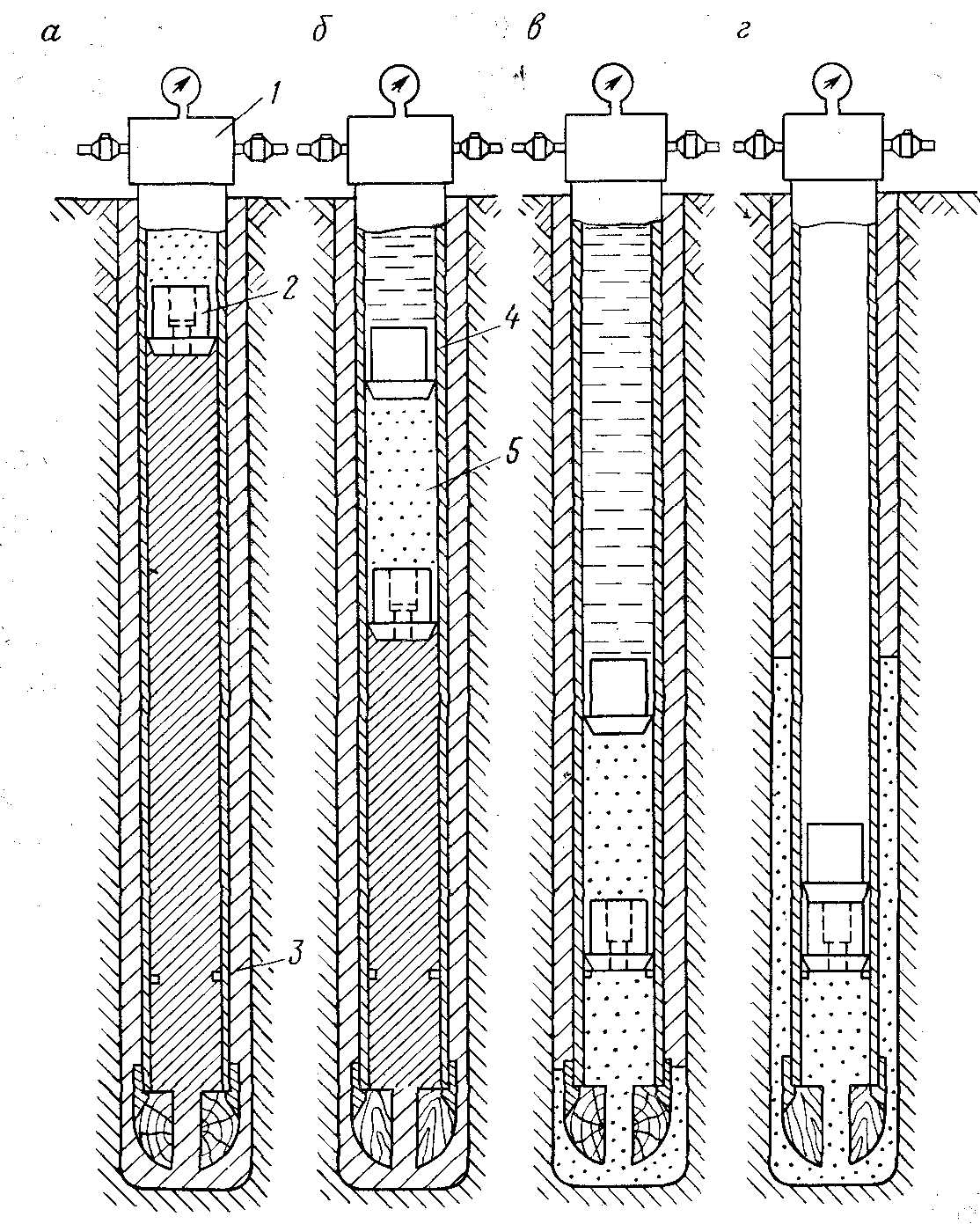

Одноступенчатый способ цементирования обсадных колонн (рис. 65) заключается в следующем. До закачки цементного раствора в обсадную колонну опускают нижнюю цементировочную пробку (рис. 66, с), предназначенную для отделения цементного раствора от находящейся в колонне промывочной жидкости. Нижняя пробка 2 (см. рис. 65 а) имеет отверстие, перекрытое резиновой перепонкой. После этого на колонну навинчивают головку 1 с верхней цементировочной пробкой (см. рис. 66,6), не имеющей сквозного отверстия.

Рис. 65. Стадии одноступенчатого цементирования:

/ — головка; 2 — нижняя пробка; 3 — упорное кольцо; 4 — верхняя пробка; 5 — цементный раствор

Затем цементный раствор закачивают в обсадную колонну. Потребный объем этого раствора определяется исходя из условия, чтобы к концу цементирования в обсадной колонне осталась небольшая порция цементного раствора (цементный стакан), а за обсадной колонной цементный раствор поднялся на заданную высоту. После окончания закачки цементного раствора в обсадную колонну проталкивают верхнюю (без отверстия) цементировочную пробку 4 (рис. 65, б) и вслед за ней прокачивают промывочную жидкость.

Когда нижняя пробка дойдет до упорного кольца (см. рис. 65, в), она остановится. Давление над пробкой повысится и резиновая перепонка лопнет. При дальнейшей закачке промывочной жидкости в колонну верхняя пробка подойдет к нижней и закроет отверстие в ней (см. рис. 65, г). Возникнет гидравлический удар. Манометр на цементировочной головке зафиксирует резкое повышение давления.

После этого краны цементировочной головки закрывают и скважину оставляют в покое на 16 ч для затвердения цементного раствора за кондуктором и на 24 ч для затвердения цементного раствора за промежуточной и эксплуатационной колоннами.

При цементировании обсадных колонн в глубоких скважинах приходится прокачивать довольно большой объем цементого раствора и продавочной жидкости за весьма ограниченное время, определяемое сроком начала схватывания цементого раствора. В таких условиях применяется двухступенчатое цементирование, при котором цементный раствор закачивается в колонну и продавливается в затрубное пространство двумя порциями. Первая порция цементного раствора продавливается за колонну через башмак, а вторая — через отверстия в заливочной муфте, установленной в обсадной колонне на значительном расстоянии от башмака,

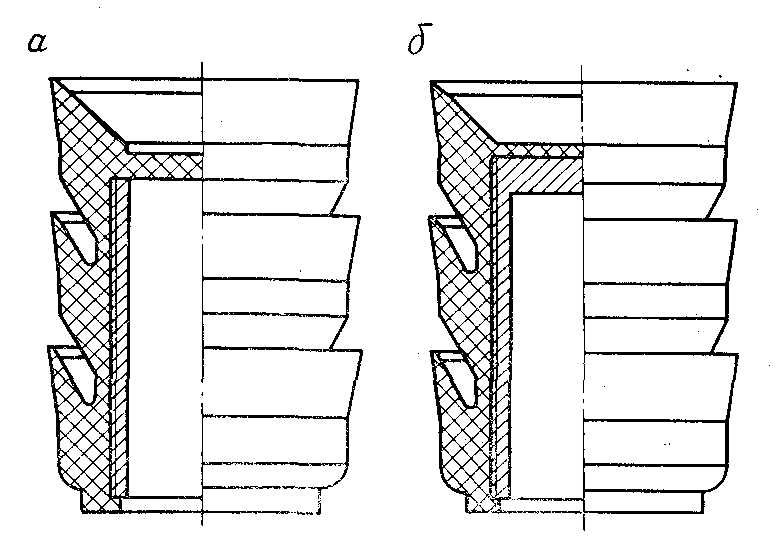

Рис. 66. Цементировочные пробки для одноступенчатого цементирования: а — нижняя; б — верхняя

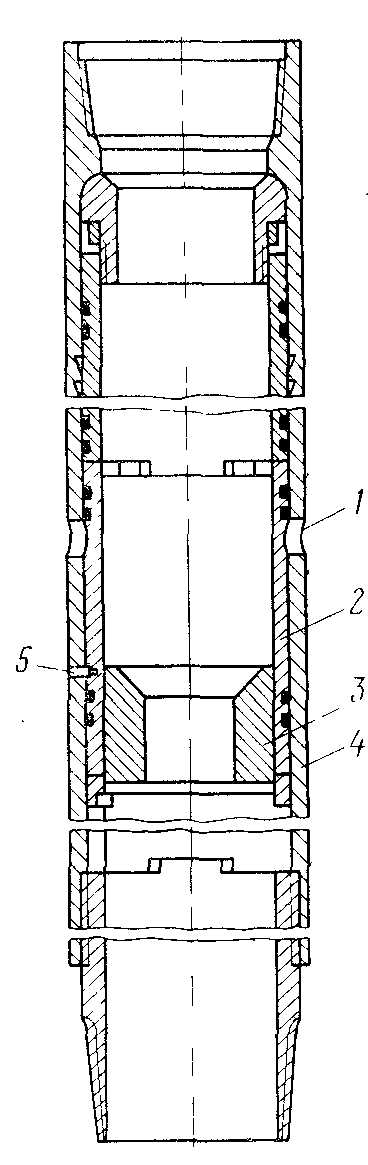

Заливочные муфты могут иметь различную конструкцию. Одна из них приведена на рис. 67. Обсадные -трубы свинчиваются друг с другом при помощи удлиненной муфты 4 с отверстиями /. Внутрь муфты вставлен передвижной цилиндр 2, временно закрепленный медными шпильками 5. На нижнем конце передвижного цилиндра устанавливается упорное кольцо 3.

Независимо от конструкции заливочной муфты сущность способа двухступенчатого цементирования заключается в следующем. Обсадную колонну с башмаком, башмачным патрубком, обратным клапаном (если он необходим) и заливочной муфтой спускают в скважину. После подготовки скважины к цементированию в нее закачивают первые порции цементного раствора и продавочной жидкости, а затем спускают нижнюю цементировочную пробку (рис. 68, а). За нижней пробкой закачивают вторую порцию цементного раствора и спускают вторую (верхнюю) цементировочную пробку. Затем в скважину закачивают вторую порцию продавочной жидкости (рис. 68, б).

В процессе закачивания жидкости первая (нижняя) пробка доходит до упорного кольца 3 (см. рис. 67) в заливочной муфте, садится на него и срезает медные шпильки 5. Передвижной цилиндр освобождается, перемещается до упора вниз и открывает отверстия / в удлиненной муфте 4.

К этому моменту заканчивается продавка в затрубное пространство через башмак колонны первой (нижней) порции цементного раствора и начинается вытеснение за колонну через отверстия в заливочной муфте второй (верхней) порции цементного раствора.

Продавка за колонну второй порции цементного раствора заканчивается посадкой верхней пробки на нижнюю (рис. 68, е).

После твердения цементного раствора разбуривают обе пробки в заливочной муфте и, если это требуется, разбуривают обратный клапан и цементный стакан в нижней части колонны.

Мы рассмотрели двухступенчатый метод цементирования с применением двух цементировочных пробок, ограничивающих вторую порцию цементного раствора. Иногда применяется двухступенчатое цементирование с четырьмя пробками, когда каждая пара пробок ограничивает обе порции цементного раствора. В этом случае процесс цементирования аналогичен описанному. Разница состоит только в том, что при двухступенчатом цементировании с четырьмя пробками нижняя часть обсадной колонны оборудуется так же, как и при одноступенчатом цементировании.

Описанные методы цементирования обсадных колонн, обеспечивающие перекрытие цементным раствором затрубного пространства от башмака колонны и выше, удовлетворяют условиям цементирования кондукторов и промежуточных колонн, но не всегда могут быть применены при цементировании экс-

плуатационных колонн. Иногда целесообразно не цементировать затрубное пространство, расположенное против нефтеносного пласта, а осуществлять подъем цементного раствора над его кровлей. В этом случае применяется манжетное цементирование.

|  |

| Рис. 67. Заливочная муфта для двухступенчатого цементирования | Рис. 68. Схема двухступенчатого цементирования скважины: / — цементный раствор; 2 — продавочная жидкость |

При этом способе нижняя часть эксплуатационной колонны, длина которой равна мощности продуктивного пласта, состоит из перфорированных обсадных труб. Над перфорированным участком в колонне устанавливают прямой клапан, а несколько выше — специальную заливочную муфту. Снаружи, несколько выше прямого клапана, устанавливается брезентовая манжета, которая при вытеснении цементного раствора из колонны через отверстия в заливочной муфте прижимается плотно к стенке скважины, препятствуя движению цементного раствора по за-трубному пространству вниз.

§ 5. ЗАКАНЧИВАНИЕ СКВАЖИН

Рассмотрим вопросы, от правильного решения которых зависит достижение конечной цели бурения скважин: извлечение из вскрытого продуктивного пласта максимального объема нефти или газа. Между бурением и вводом скважины в эксплуатацию ведется целых ряд работ, объединяемых понятием заканчивание скважины:

1) бурение в продуктивном горизонте;

2) исследование продуктивного горизонта;

3) выбор конструкции призабойной части скважины;

4) оборудование устья скважины;

5) сообщение эксплуатационной колонны с пластом (перфорация);

6) вызов притока нефти или газа из пласта и сдача скважины в эксплуатацию.

От правильного выполнения перечисленных работ зависят дебит скважины и ее рентабельность, а также продолжительность межремонтного периода при ее эксплуатации.

Бурение в продуктивном горизонте. В целях создания хороших условий для освоения и эксплуатации скважины при проходке продуктивных горизонтов необходимо обеспечить минимально возможное нарушение коллекторских свойств нефтеносных или газоносных пластов. Тогда продуктивные пласты после их разбуривания будут находиться почти в естественных условиях и из них во время эксплуатации можно получить максимально возможное количество нефти или газа. Поэтому перед вскрытием продуктивного горизонта должны быть тщательно изучены причины возможных нарушений кол-лекторских свойств пласта.

Причин снижения продуктивности пласта много и все они еще недостаточно изучены. Одна из основных причин — проникновение в пласт инородных жидкостей и частиц породы (чаще-всего из промывочного раствора).

При бурении скважин выбирается промывочная жидкость такой характеристики, чтобы гидростатическое давление ее столба было больше пластового. В случае применения промывочной жидкости, имеющей в основе воду, последняя всегда будет отфильтровываться в пласт. Количество отфильтровывающейся воды будет зависеть от водоотдачи промывочной жидкости, продолжительности контактов с ней продуктивных горизонтов, от степени дренированности пластов и от разности гидростатического и пластового давлений.

Многочисленными исследованиями установлено вредное влияние воды на проницаемость призабойной зоны и на процесс освоения скважины.

Уменьшение проницаемости призабойной зоны вследствие попадания в пласт воды происходит по нескольким причинам.

Одной из причин некоторые исследователи считают вредное влияние капиллярного давления в порах пласта при проникновении в них отфильтрованной из промывочной жидкости воды на проницаемость призабойной зоны. Проникшая в пласт вода создает капиллярное давление, которое согласно закону Лапласа прямо пропорционально поверхностному натяжению и обратно пропорционально радиусу капилляра. В результате в по-ровых каналах, площадь сечения которых значительно уменьшается за счет отложения на их стенках пленок и капелек воды, создаются значительные капиллярные силы. Учитывая, что таких капель в порах пласта много, становится понятным их влияние на ход освоения скважины и на последующую работу пласта.

При вытеснении воды из пласта в скважину чаще всего требуется давление, меньшее пластового. Однако после создания перепада давления сначала освобождаются от воды широкие поровые каналы, а более узкие остаются заполненными водой. Очевидно, нефть, выбирая путь наименьшего сопротивления, будет двигаться по освобожденным от воды широким поровым каналам. По узким же каналам, оставшимся заполненными водой, нефть так и не будет двигаться. В результате не происходит полного удаления из пласта отфильтровавшейся воды и каналы небольшого диаметра могут остаться закрытыми для притока нефти. В призабойной зоне вокруг скважины образуется своеобразный водяной барьер, препятствующий прохождению нефти по каналам пласта.

Другой причиной снижения проницаемости призабойной зоны вследствие попадения в пласт воды считают набухание глинистых частиц, имеющихся в продуктивном пласте. В результате происходит частичная закупорка пор и, как следствие, уменьшение проницаемости пласта.

Третьей причиной снижения проницаемости пласта, происходящего в результате проникновения в пласт отфильтрованной из промывочной жидкости воды, является образование осадков в призабойной зоне. Это объясняется взаимодействием растворимых солей, содержащихся в пластовых водах, с растворимыми солями, всегда имеющимися в отфильтрованной воде. В результате в осадок выпадают твердые частицы, закупоривающие поры продуктивного пласта и ухудшающие его коллек-торские свойства.

Практика показала, что устранить все причины, вызывающие ухудшение коллекторских свойств продуктивного горизонта, почти невозможно. Однако уменьшить их отрицательное влияние на пласт можно путем применения следующих мероприятий.

1. При разбуривании продуктивного пласта следует снижать противодавление на пласт до минимально безопасного значения,

т. е. до того значения, при котором не может быть открытого фонтанирования.

2. Бурение в продуктивном пласте, исследование пласта, спуск и цементирование эксплуатационной колонны должны осуществляться быстро, по заранее составленному плану, что позволит сократить время, в течение которого промывочная жидкость контактирует со стенкой скважины в призабойной зоне.

3. При вскрытии продуктивного пласта следует применять, высококачественный глинистый раствор, имеющий минимальную водоотдачу или промывочные жидкости на углеводородной основе.

4. На месторождениях с благоприятными геологическими условиями можно рекомендовать при разбуривании продуктивного пласта продувку скважины воздухом или газом.

Исследование продуктивного горизонта. Коллекторские свойства, условия залегания и эксплуатационные качества продуктивных горизонтов могут быть установлены после проведения комплекса исследовательских работ, объем которых в эксплуатационных и разведочных скважинах различный.

При бурении в продуктивных горизонтах эксплуатационных скважин чаще всего ограничиваются изучением шлама и результатами некоторых геофизических исследований в целях определения угла наклона и азимута ствола скважины, мощности и интервала залегания продуктивного пласта, его пористости, проницаемости.

В разведочных скважинах продуктивные горизонты изучаются более детально и поэтому комплекс исследований в данном случае увеличивается.

Разбуривание продуктивного горизонта в разведочных скважинах проводится только колонковыми долотами, что позволяет по образцам керна получить полное представление об условиях залегания пласта, его литологической и физической характеристике.

После разбуривания продуктивного горизонта проводится полный объем геофизических исследований в скважине.

|

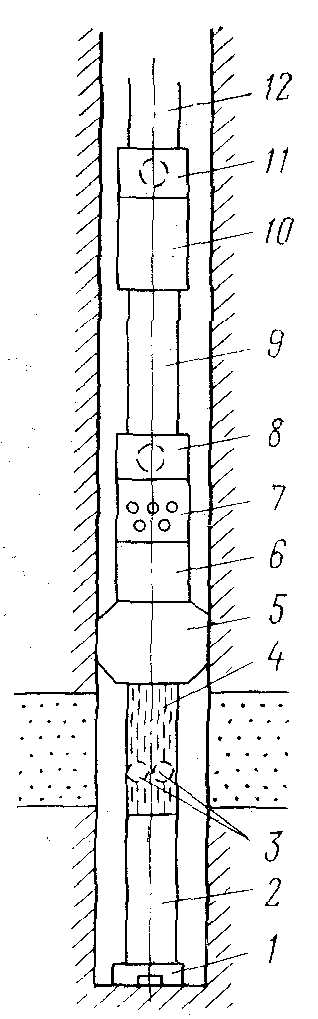

| Рис. 69. Схема расположения в скважине испытателя пластов КИИ-ГрузУфНИИ |

Применяются испытатели пластов различных конструкций, но все они основаны на вызове притока нефти из пласта под действием резкого перепада давления в системе пласт — бурильная колонна.

На рис. 69 показана схема расположения в скважине испытателя пластов КИИ-ГрозУфНИИ3, спускаемого в скважину на бурильной колонне.

Между заглушкой Iи фильтром 4, внутри которого помещены манометры 3, устанавливают бурильные трубы 2. Длина бурильных труб подбирается такой, чтобы фильтр после спуска испытателя пласта в скважину расположился против продуктивного пласта. Над фильтром устанавливают пакер 5, состоящий из металлического остова и резинового элемента.

В целях создания надежного разобщения испытываемого пласта пакер устанавливают против устойчивых пород. Выше пакера помещают ясс 6, нижний клапанный узел 7 и специальный переводник 8 с манометром. Ясс позволяет осуществлять в случае необходимости расхаживание бурильной колонны в целях отрыва пакера от породы.

Над переводником 8 устанавливают бурильные трубы 9, верхний клапанный узел 10 и второй переводник // с манометром.

Вызов притока пластовой жидкости осуществляется следующим образом. В конце спуска бурильной колонны при достижении заглушкой забоя скважины весом труб создают нагрузку на испытатель. Под действием нагрузки резиновый элемент пакера, сокращаясь по длине, увеличивается в диаметре, прижимается к стенке скважины и изолирует расположенный под пакером продуктивный пласт от остальной части скважины.

В это время открывается впускной клапан нижнего клапанного узла, создается резкий перепад давления в системе испытатель пластов — продуктивный пласт и пластовая жидкость движется из пласта через фильтр, отверстие в пакере, нижний клапанный узел, специальный переводник в пустые бурильные трубы 9. Манометры в фильтре и специальном переводнике 8 фиксируют резкое снижение давления в момент открытия впускного клапана, а затем быстрый рост давления в процессе заполнения пустых бурильных труб 9, Вскоре после открытия впускного клапана в нижнем клапанном узле открывается впускной клапан в верхнем клапанном узле, что приводит к быстрому восстановлению давления в испытателе до величины пластового давления. Затем пластовая жидкость начинает поступать в бурильные трубы 12, расположенные над испытателем пластов. Манометр в переводнике 11 фиксирует давление, создающееся при движении жидкости в бурильные трубы, расположенные выше. Время отбора пластовой жидкости из пласта определяется интенсивностью ее притока (от 20 мин до 2 ч и более).

После окончания испытания пласта закрывают запорный клапан в верхнем клапанном узле путем вращения бурильной колонны (на 15—20 оборотов). Приток жидкости из пласта прекращается. Затем проводят натяжку бурильной колонны, в процессе которой впускные клапаны закрываются, а уравнительный клапан, имеющийся в нижнем клапанном узле, открывается. В результате давление над пакером и под пакером выравнивается и бурильная колонна с испытателем пластов и пластовой жидкостью поднимается из скважины.

При развинчивании свечей отбирают пробы пластовой жидкости и отправляют в лабораторию на исследование. После подъема испытателя пластов извлекают диаграммы с записью показаний манометров, которые тщательно исследуются в целях определения физических параметров продуктивного пласта.

Выбор конструкции призабойной части скважины осуществляется до начала бурения скважины в зависимости от ее местоположения на залежи, литологического и физического свойств пласта, наличия в кровле и подошве пласта водоносных горизонтов и ряда других факторов.

В отечественной практике бурения наиболее распространены следующие конструкции призабойной части скважины.

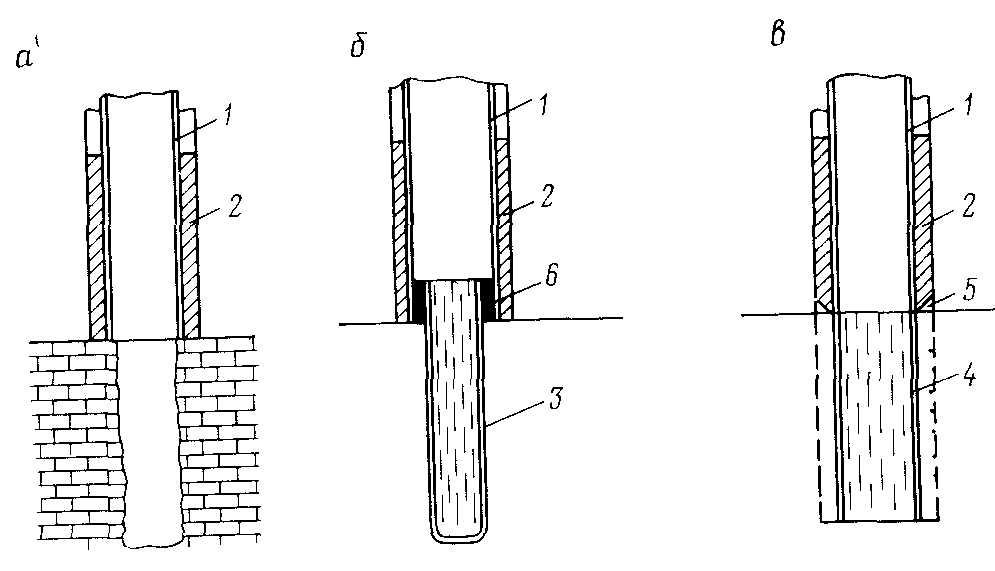

1. Скважину бурят до кровли продуктивного пласта, спускают эксплуатационную колонну и цементируют ее с подъемом цементного раствора через башмак. Затем разбуривают цементировочные пробки, упорное кольцо и углубляют скважину до подошвы продуктивного пласта.

Если пласт сложен устойчивыми породами и не содержит пропластков обваливающихся глин, то ствол скважины целесообразно оставить открытым (рис. 70, а).

Если пласт сложен рыхлыми породами, то для предупреждения попадания песка в эксплуатационную колонну против продуктивного пласта устанавливают фильтр. На рис. 70, б показано применение фильтра-хвостовика с сальниковым закреплением в нижней части эксплуатационной колонны. Иногда применяют другой вариант установки фильтра, показанный на рис. 70, в. В этом случае продуктивный пласт разбуривается долотом такого же диаметра, как и вышележащие горизонты, спускается эксплуатационная колонна с оборудованным внизу фильтром и цементируется манжетным методом выше кровли пласта.

Как в том, так и в другом случае возможно применение щелевидных (см. рис. 70,6, в), металло-керамических, песчано-пластмассовых или гравийных фильтров.

Описанные конструкции призабойной части скважины применяются, когда отсутствуют водоносные горизонты в пласте, в его кровле и подошве.

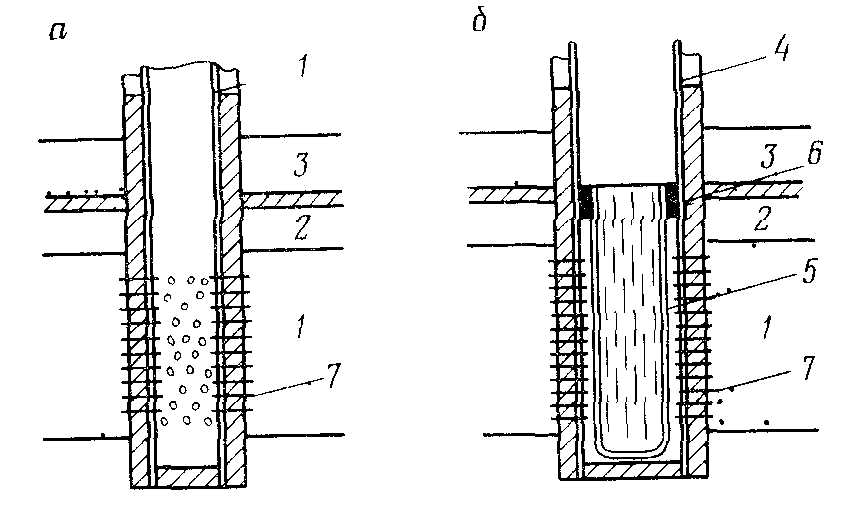

2. Скважину бурят несколько ниже подошвы продуктивного пласта, спускают эксплуатационную колонну, цементируют ее одно- или двухступенчатым способом. После твердения цементного раствора против продуктивного пласта перфорируют стенку колонны и цементное кольцо для сообщения эксплуатационной колонны с пластом (рис. 71, а). Иногда в целях предотвращения попадания песка в эксплуатационную колонну устанавливают фильтр (рис. 71,6).

| Рис. 70. Конструкция призабойной части скважины с открытым забоем и с незацементированной эксплуатационной колонной: / — эксплуатационная колонна; 2 — цементный раствор; 3 — фильтр-хвостовик; 4 — фильтр — продолжение эксплуатационной колонны; 5 — место установки манжет; 6 — сальник |

Приведенная конструкция призабойной части скважины применяется, когда нефтеносные пески переслаиваются с глинами и водоносными горизонтами, а также когда в кровле и подошве продуктивного горизонта имеются водоносные пласты. Эта конструкция наиболе распространена в советской и зарубежной практике бурения, хотя и имеет крупные недостатки: ухудшение коллекторских свойств пласта в связи с отрицательным воздействием на него цементного раствора, уменьшение площади питания пласта и т. д. Распространена эта конструкция призабойной зоны потому, что в практике бурения чаще встречаются неоднородные пласты с водоносными горизонтами, подстилающими и покрывающими их.

Оборудование устья скважины. После определения высоты подъема цементного раствора за эксплуатационной колонной осуществляют подвеску обсадных колонн на устье и обвязку их между собой колонной головкой, герметизирующей затрубное пространство.

| Рис. 71. Конструкция призабойной части скважины с зацементированной эксплуатационной колонной: 1 нефтеносный пласт; 2 — газоносный пласт; 3 — водоносный пласт; 4 — эксплуатационная колонна; 5 — фильтр-хвостовик; 6 — пакер; 7 — перфорированные отверстия |

На рис. 72 показана схема обвязки устья одноколонной скважины. Колонная головка состоит из фланца 2, навинчиваемого на кондуктор 3, и пьедестала /, который навинчивается на верхний конец эксплуатационной колонны. Контрольный отвод 4 с вентилем 5 служит для отвода газа из затрубного пространства.

Сообщение эксплуатационной колонны с пластом. При применении конструкции призабойной части скважины с зацементированной эксплуатационной колонной сообщение эксплуатационной колонны с пластом осуществляют после прострела отверстий в колонне, окружающем ее цементном кольце и в породе пласта при помощи специальных аппаратов — перфораторов.

Рис. 72. Схема обвязки устья одноколонной скважины

После освоения скважины нефть и газ поступают из пласта в эксплуатационную колонну через эти отверстия. Диаметр и число отверстий на 1 м (плотность перфорации) рассчитывается таким образом, чтобы приток нефти или газа из пласта был максимальным.

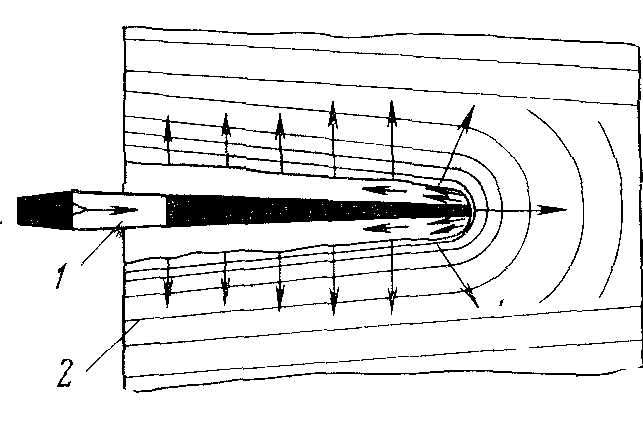

Существует несколько типов перфораторов: кумулятивные торпедные, пулевые. Наиболее распространены кумулятивные перфораторы, позволяющие пробивать отверстия кумулятивной струей в стальных обсадных трубах, цементном камне и создавать каналы в прилегающей к призабойной зоне породе (рис. 73).

Кумулятивная струя образуется вследствие всестороннего сжатия медной облицовки заряда ударными волнами при взрыве заряда. Под действием ударных волн внутренняя поверхность медной облицовки плавится и формируется в тонкую металлическую струю высокой плотности, выбрасываемую вместе с газообразными продуктами взрыва от центра облицовки радиально к обсадной колонне со скоростью 8000 -10 000 м/с Струя жидкого металла, двигающаяся с такой скоростью, оказывает на стенку обсадной колонны давление около 30 ГПа и пробивает отверстие в ней. При этом образуется канал в породе глубиной до 300 мм и более.

Кумулятивный перфоратор состоит из толстостенной стальной герметически закрытой трубы, в которой по спирали просверлены отверстия для прохождения кумулятивных струй. Кумулятивные заряды устанавливаются в корпусе перфоратора против отверстий. Заряды срабатывают через детонирующий шнур от взрывного патрона, соединенного с электрокабелем, на котором перфоратор спускается в скважину.

Для прострела обсадных колонн, цементного кольца и пласта, сложенного устойчивыми породами, в нагнетательных скважинах применяют торпедные перфораторы, выстрел из которых проводится разрывными снарядами диаметром 22— 32 мм. После выстрела снаряд входит в породу на глубину 200—250 мм и там разрывается. В результате взрыва в породе образуется каверна диаметром до 300 мм.

Пулевая перфорация пришла на смену механическим средствам перфорации (сверлению). Она применялась в широких масштабах до изобретения кумулятивных перфораторов.

Основной недостаток пулевой перфорации заключается в том, что во время простреливания цементный камень в затрубном пространстве может растрескаться.

В последнее время начали широко применять новый метод— гидропескоструйную перфорацию. При этом методе в насосно-компрессорные трубы, спущенные в эксплуатационную колонну, под большим давлением нагнетают жидкость с песком. На конце труб устанавливается струйный аппарат, из сопла которого с большой скоростью выбрасывается жидкость с песком. Эта смесь вызывает быстрое абразивное разрушение обсадной колонны, цементного кольца и породы.

Рис. 73. Действие кумулятивной струи на преграду:

/ — кумулятивная струя; 2 — преграда

При гидропескоструйной перфорации обсадная колонна и цементное кольцо не трескаются. Кроме того, этот метод позволяет регулировать глубину и диаметр отверстий.

Вызов притока нефти или газа из пласта. После завершения работ по сообщению эксплуатационной колонны с пластом приступают к вызову притока нефти из пласта.

Существует несколько методов вызова притока нефти из пласта, сущность которых сводится к снижению противодавления на пласт, т. е. к проведению определенных мероприятий, в результате которых гидростатическое давление в скважине становится меньше пластового.

Уменьшить давление столба жидкости на пласт можно либо снижением плотности жидкости, находящейся в эксплуатационной колонне, либо понижением уровня жидкости в колонне.

В первом случае в эксплуатационную колонну спускают фонтанные трубы, которые остаются в ней и при эксплуатации скважины. В пространство между фонтанными трубами и эксплуатационной колонной нагнетают воду, которая вытесняет в фонтанные трубы тяжелый глинистый раствор. При большом пластовом давлении скважина начинает фонтанировать и при неполной замене глинистого раствора водой.

Если замена глинистого раствора водой не дает эффекта, то воду заменяют нефтью. В случае, когда и это мероприятие не помогает, в затрубное пространство одновременно нагнетают нефть (или воду) и газ (или воздух). В процессе прокачивания смеси постепенно увеличивают количество нагнетаемого газа (воздуха), после чего полностью переходят на нагнетание газа (воздуха). Таким образом осуществляют плавное (в том преимущество данного способа) снижение давления на забой, что способствует постепенному увеличению притока нефти из пласта в скважину.

Описанный метод вызова притока нефти из пласта благоприятен для южных промыслов Советского Союза, где продуктивные пласты представлены рыхлыми породами.

В том случае, когда продуктивные пласты сложены устойчивыми породами, применяют компрессорный метод освоения скважины, при котором в затрубное пространство нагнетают газ (или воздух), вытесняющий промывочную жидкость в фонтанные трубы. При этом методе происходит резкое падение давления в скважине, однако для устойчивых пород продуктивного горизонта это неопасно.

Вызов притока нефти путем снижения уровня промывочной жидкости в эксплуатационной колонне осуществляют при освоении скважин с низким пластовым давлением. При этом методе в фонтанные трубы на канате спускают поршень (сваб) с длинным патрубком над ним. В верхней части патрубок имеет прямой клапан. При движении поршня вниз жидкость заходит в патрубок, приподнимает клапан и перетекает в фонтанные трубы. При подъеме поршня клапан закрывается и жидкость вытесняется из фонтанных труб. Многократный спуск и подъем, поршня приводит к снижению уровня жидкости в эксплуатационной колонне и, следовательно, к уменьшению давления на продуктивный пласт.

После вызова притока нефти или газа из пласта скважину исследуют на приток и, установив норму добычи, сдают ее в эксплуатацию.