резание. Основы теории резания металлов

Скачать 156.32 Kb. Скачать 156.32 Kb.

|

|

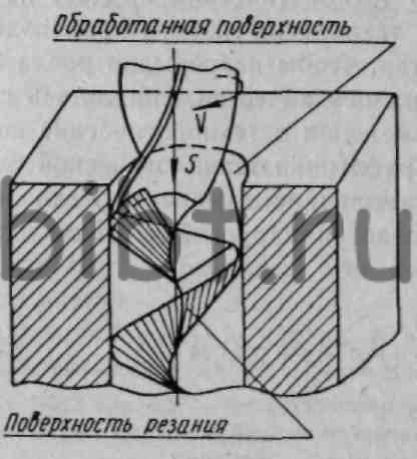

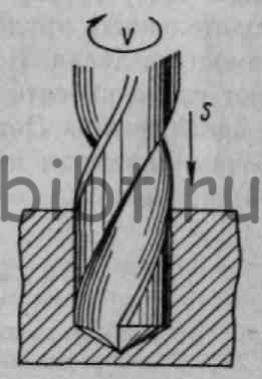

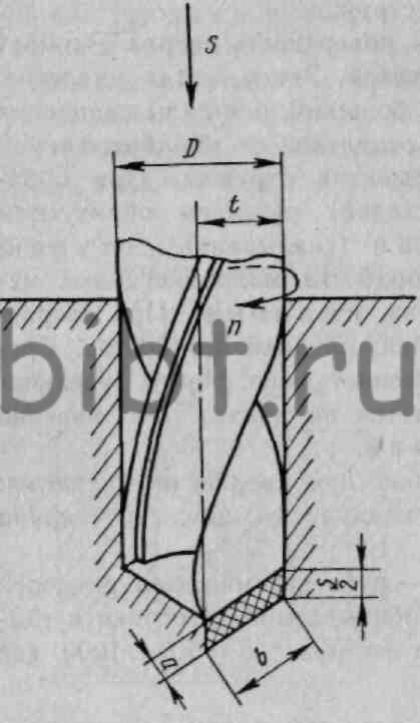

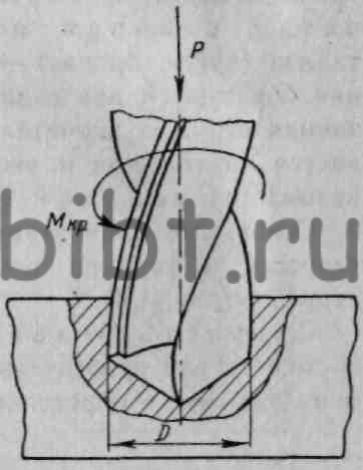

Торцовое биение опорной поверхности шпинделя проверяют индикатором 1, установленным на неподвижной части станка (12.8, б). Наконечник индикатора должен быть установлен перпендикулярно к опорной торцовой поверхности 2 шпинделя в точке касания. Торцовое биение вращающегося шпинделя, изморенное в двух диаметрально противоположных точках, не должно превышать 10 мкм. Осевое биение шпинделя измеряют индикатором, установленным на неподвижной части' станка так, чтобы его измерительный наконечник касался шарика 3, вставленного в центровое отверстие короткой оправки 4, или торца короткой оправки 5, установленной в калиброванном отверстии шпинделя. Осевое биение вращающегося шпинделя не должно превышать 8 мкм (12.8, в). Параллельность оси шпинделя направлению перемещения суппорта в вертикальной и горизонтальной плоскостях измеряют индикатором 1 (12.8, г), установленным в револьверной головке так, чтобы его измерительный наконечник был пер- пендикулярен в точке касания к цилиндрической поверхности оправки 5, закрепленной в шпинделе. Револьверный суппорт перемещают на длину 300 мм. Измерение производят в вертикальной и горизонтальной плоскостях по двум диаметрально противоположным образующим оправки 5 (поворотом шпинделя на 180°). В вертикальной плоскости свободный конец оправки может отклоняться только вверх, а в горизонтальной — только вперед в сторону инструмента. Отклонение от параллельности определяют как среднее арифметическое значение результатов измерений в одной плоскости, которое не должно превышать 12 мкм. Перпендикулярность направления перемещения револьверной головки к оси шпинделя при круговой подаче проверяют индикатором/ (12.8, д\, закрепленным в револьверной головке так, чтобы его измерительный наконечник был перпенди- кулярен в точке касания к торцовой поверхности контрольной линейки или контрольного диска 6, закрепленного в шпинделе. Наконечник индикатора перемещают поворотом револьверной головки от периферии диска к центру так, чтобы расстояние от точки начала отсчета до центра равнялось 100 мм. Отклонение от перпендикулярности определяют как среднее арифметическое значение результатов двух измерений при повороте шпинделя на 180°, которое не должно превышать 8 мкм. Точность работы станков проверяют также при обработке образцов по наружной цилиндрической поверхности. После чистовой обработки образца на станке определяют постоянство диаметра его обработанной поверхности в поперечном и в нескольких (не менее трех) поперечных сечениях в пределах длины образца. Отклонение от цилиндричности определяют как наибольшую разность диаметров, которая для детали диаметром 40 мм не должна превышать 8 мкм в одном сечении и 12 мкм — в трех. Прямолинейность торцовой поверхности образца после чистовой обточки резцами, закрепленными в револьверной головке, определяют с помощью линейки и концевых мер или щупа, а также индикатором, установленным в револьверной головке. Отклонение от прямолинейности определяют как половину разности показаний индикатора, которая для образца диаметром 200 мм, установленного в кулачках патрона, не должна превышать 16 мкм. 12.11. Основные сведения о фрезеровании Фрезерование отличается от точения тем, что обработку поверхности заготовки осуществляют вращающимся многозубым инструментом — фрезой. Различают два основных вида фрезерования: тангенциальное, когда ось вращения фрезы располагается параллельно обрабатываемой поверхности, и радиальное, при котором ось вращения фрезы перпендикулярна обрабатываемой поверхности. Площадь поперечного сечения стружки, снимаемой зубом фрезы, непостоянна и изменяется от минимального до максимального значения атах (12.9, а) при направлении вращения фрезы навстречу подаче (встречное фрезерование) или от максимального до минимального значения (12.9, б) при направлении вращения фрезы, совпадающем с направлением подачи (попутное фрезерование). Соответственно изменению поперечного сечения стружки происходит изменение нагрузки на фрезу и обрабатываемую деталь, что вызывает появление вибраций в системе станок — приспособление инструмент — деталь. Это явление может привести к разрушению режущих лезвий фрезы, расстроить наладку станка на заданный размер и т. п. Чем больше зубьев фрезы находится в работе, тем более спокойно протекает процесс фрезерования, так как суммарная площадь поперечного сечения среза становится почти постоянной в течение всего времени обработки. В процессе обработки зубья фрезы изнашиваются по передней и задней поверхностям. Значение допустимого износа может быть установлено только практическим путем в зависимости от конкретных условий, так как нормативов нет. Время, в течение которого фреза может работать без переточки, связано с понятием стойкости. При фрезеровании задают следующие параметры: скорость резания v (м/мин) — окружную скорость точек лезвия фрезы, наиболее удаленных от оси вращения. Ее определяют по формуле v=nDn/\000, где D — диаметр фрезы, мм; п — частота вращения, об/мин; подачу S — путь, пройденный заготовкой относительно фрезы. Различают три вида подач: на зуб (So, мм/зуб), на оборот фрезы (52, мм/об) и минутную (SKm, мм/мин); SMHH = S;-z-n=Son; глубину фрезерования t (мм) — слой обрабатываемого материала, снимаемого фрезой за один рабочий ход; ширину фрезерования В (мм) — ширину обрабатываемой поверхности за один рабочий ход, измеренную перпендикулярно направлению подачи. При выборе режимов резания придерживаются такой последовательности: 1. Если возможно, деталь фрезеруют за один рабочий ход (/=1). При повы шенных требованиях к точности и шерохо ватости поверхности иногда назначают два рабочих хода (первый — черновой, второй — чистовой). 2. Значения максимально допустимых подач ограничивают: при черновой обра ботке — учетом прочности и жесткости об рабатываемой детали, инструмента и стан ка; при чистовой обработке — требовани ями к точности размеров и шероховатости обработанной поверхности. 3. При выборе скорости резания учи тывают допустимую мощность резания при выбранном режиме. В случае пере грузки электродвигателя, когда мощность станка недостаточна, понижают скорость резания, а не глубину или подачу, так как при одинаковом увеличении машинного времени обеспечивается более высокая стойкость инструмента. 12.12. Основные сведения об абразивной обработке Абразивный инструмент (шлифовальный круг) в отличие от лезвийного имеет на рабочей поверхности многочисленные режущие кромки абразивных зерен, геометрические параметры которых могут принимать любые произвольные значения. Размеры режущих кромок зависят в основном от величины абразивных зерен. Перед началом работы производят правку шлифовального круга, причем с его рабочей поверхности снимают слой материала, придавая ей форму цилиндра (при обработке наружных и внутренних цилиндрических поверхностей) или форму фасонной поверхности, которую надо обработать. Правкой восстанавливают режущую способность, геометрическую форму и структуру рабочей поверхности круга. Правка может выполняться обтачиванием, обкатыванием и шлифованием. При правке обтачиванием роль резца выполняет инструмент (карандаши, гребенки), режущей частью которого служат природные алмазы и сверхтвердые материалы (синтетические алмазы). Скорость правки равна скорости вращения шлифовального круга. При правке обкатыванием рабочую поверхность круга восстанавливают дисками (абразивными, металлическими), которые вращаются при контакте с поверхностью шлифовального круга. При правке шлифованием правящий инструмент с износостойкой поверхностью (алмазный ролик) имеет принудительное вращение, не зависящее от вращения шлифовального круга. Режущая способность шлифовального круга в сочетании с режимами шлифования определяет интенсивность съема металла, т. е. объем металла QK (мм3/мин), снимаемый в единицу времени. Шлифовальные круги работают с окружной скоростью VK, равной 35, 50 и 60 м/с. Подача может быть непрерывной или периодической на глубину i; различают подачу на один оборот детали (t0, мм/об) на ход при шлифовании с продольной подачей (tx, мм/.х) и минутную Рабочий цикл шлифования обычно выполняют в три этапа. На первом этапе с обрабатываемой поверхностью производят съем припуска с подачей (черновой), которая ограничивается жесткостью системы станок — приспособление — инструмент — деталь и режущей способностью круга. На втором этапе интенсивность съема снижают уменьшением подачи (чистовой) и обеспечивают размер обрабатываемой поверхности, близкий к заданному. На третьем этапе подачу выключают и за счет остаточных деформаций производят шлифование с малыми съемами металла до получения окончательного размера и заданной шероховатости (выхаживание). С увеличение интенсивности съема QM увеличивается количество теплоты, выделяющейся в зоне резания. Наличие высоких температур в зоне резания может привести к изменению структуры поверхно- стного слоя шлифуемой заготовки, при-жогам и трещинам, тепловым деформациям и т. п. Чтобы обеспечить высокую производительность шлифования при заданном качестве поверхностного слоя, следует применять смазочно-охлаждающие жидкости, уменьшать твердость и применять более крупнозернистые круги. 4. ОСНОВНЫЕ ПОНЯТИЯ О ПРОЦЕССЕ И РЕЖИМАХ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ 4.1. Основы теории резания металлов. Смазочно-охлаждающие жидкости, применяемые при обработке отверстий. Сущность обработки металлов резанием заключается в удалении с поверхности заготовки излишней части металла (припуска). При этом заготовка, превращаясь в изделие, приобретает необходимую форму, размеры и шероховатость поверхности, предусмотренные чертежом. Обработка металлов резанием производится режущими инструментами на различных металлорежущих станках: токарных, фрезерных, строгальных, сверлильных, шлифовальных и др. В процессе резания различают: обрабатываемую, обработанную поверхность и поверхность резания (рис. 4.1). Поверхность, подлежащая обработке, называется обрабатываемой поверхностью. Поверхность, полученная в результате обработки (при сверлении — это цилиндрическая поверхность просверленного отверстия), называется обработанной. Поверхность, образуемая режущей кромкой инструмента в процессе резания, называется поверхностью резания. Процесс резания при сверлении может быть осуществлен при наличии двух рабочих движений режущего инструмента по отношению к обрабатываемой детали: вращательного движения и подачи (рис. 4.2).  Рис. 4.1. Поверхности обрабатываемого изделия  Рис. 4.2. Рабочие движения при сверлении Элементы резания при сверлении. В процессе образования отверстий на сверлильных станках сверло одновременно совершает вращательное и поступательное движения. При этом режущие кромки сверла срезают тонкие слои металла у неподвижно закрепленной заготовки, образуя стружку, которая, завиваясь и скользя по спиральным канавкам сверла, выходит из обрабатываемого отверстия. Чем быстрее вращается сверло и глубже перемещается вдоль оси за один оборот, тем быстрее осуществляется процесс обработки. Частота вращения сверла и его диаметр характеризуют скорость резания, а перемещение его вдоль оси за один оборот определяет толщину срезаемой стружки. Сверло по сравнению с другими режущими инструментами работает в довольно тяжелых условиях, так как при сверлении затрудняется отвод стружки и подвод смазочно-охлаждающей жидкости. В отличие от резца сверло является не однолезвийным, а многолезвийным режущим инструментом. В процессе резания при сверлении участвуют не только два главных лезвия, но и лезвие перемычки, а также два вспомогательных лезвия, находящихся на направляющих ленточках сверла, что весьма усложняет процесс образования стружки. В начале обработки передняя поверхность сверла сжимает прилегающие к ней частицы металла. Затем, когда давление, создаваемое сверлом, становится большим, чем силы сцепления частиц металла, происходит их отделение от обрабатываемой поверхности и образование элементов стружки. При обработке пластичных металлов (сталей) резанием образуются три вида стружки; элементная (скалывания), ступенчатая, сливная, а при обработке малопластичных металлов (чугун, бронза) —стружка надлома. При сверлении образуются два вида стружки: сливная и надлома. Срезаемая стружка значительно изменяет свою форму (увеличивается по толщине и укорачивается по длине). Это явление называется усадкой стружки. Основными элементами резания при сверлении являются: скорость. и глубина резания, подача, толщина и ширина стружки (рис. 4.3). Скорость резания v — путь перемещения режущей кромки сверла относительно обрабатываемой заготовки в единицу времени — определяется по формуле : v = πDn/1000, где v — скорость резания, м/мин; D — диаметр сверла, мм; n— частота вращения сверла, об/мин; π — постоянное число, равное 3,14. Так как диаметр отверстия выражается в миллиметрах, а скорость резания — в метрах, то произведение πD необходимо разделить на 1000. Величина скорости резания зависит от обрабатываемого материала, диаметра, материала сверла и формы его заточки, подачи, глубины резания и охлаждения. Подача S (мм/об) - перемещение сверла вдоль оси за один его оборот. Величина подачи при сверлении и рассверливании зависит от заданного параметра шероховатости и точности обработки, обрабатываемого материала, прочности сверла и жесткости технологической системы станка. Глубина резания t (мм) — расстояние от обрабатываемой поверхности до оси сверла (т.е. радиус сверла). Определяется глубина резания по формуле t = D/2, где D — диаметр сверла, мм. Толщина среза (стружки) а измеряется в направлении, перпендикулярном режущей кромке сверла, и равна S/2. Ширина среза (стружки) b измеряется вдоль режущей кромки и равна ее длине. Таким образом, площадь поперечного сечения среза становится больше с увеличением диаметра сверла.  Рис. 4.3. Элементы резаний при сверлении  Рис. 4.4. Силы, действующие на сверло Материал при обработке отверстия оказывает сопротивление резанию и снятию стружки. Для осуществления процесса резания с помощью механизма подачи станка к режущему инструменту должна быть приложена сила подачи Р, превосходящая силы сопротивления материала, а к шпинделю станка — крутящий момент Мкр (рис. 4.4). Сила подачи при сверлении и крутящий момент зависят от диаметра сверла D, величины подачи и обрабатываемого материала; так, например, при увеличении диаметра сверла и подачи они также увеличиваются. Крутящий момент Мкр (Н*м) станка подсчитывается по формуле Мкр = 9750 Nшп/n, где Nшп — мощность на шпинделе; кВт; n — частота вращения шпинделя, об/мин. В свою очередь, Nшп = Nст* η , где Nст — мощность электродвигателя станка; η — КПД станка. Мощность, затрачиваемая на резание, будет складываться из мощности, затрачиваемой на вращение, и мощности, затрачиваемой на движение подачи, т.е. Nрез = Nвр +Nпод. Мощность (кВт), затрачиваемая на вращение, Nвр= Mn/975 000, где M — суммарный момент от сил сопротивления резанию, H*m; n — частота вращения сверла, об/мин. Расчеты показывают, что мощность, затрачиваемая на движение подачи, мала (0,5—1,5% мощности, затрачиваемой на вращение сверла), и ею можно пренебречь. Поэтому Nрез = Nвр = Mn/975 000 или N рез = Mv / (3060D). Нагрев инструмента и охлаждение при обработке. В процессе сверления выделяется большое количество теплоты вследствие деформации металла, трения выходящей по канавкам сверла стружки и трения задней поверхности сверла об обрабатываемую поверхность. Основная часть теплоты уносится стружкой, а остальная распределяется между заготовкой и инструментом. Для предохранения от затупления и преждевременного износа при нагреве режущего инструмента в процессе резания применяют смазочно-охлаждающую жидкость (табл. 4.1), которая отводит теплоту от стружки, заготовки и инструмента. Смазочно-охлаждающая жидкость, смазывая трущиеся поверхности инструмента и заготовки, значительно уменьшает трение и облегчает тем самым процесс резания. Применяя при обработке отверстий указанные в табл. 4.1 смазочно-охлаждающие жидкости, можно увеличить стойкость режущего инструмента от 1,5 до 3 раз. 4.1. Смазочно-охлаждающие жидкости, применяемые при обработке отверстий

|