Курсовой проект РКТ МАИ. Основными направлениями развития технологии в машиностроении являются

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

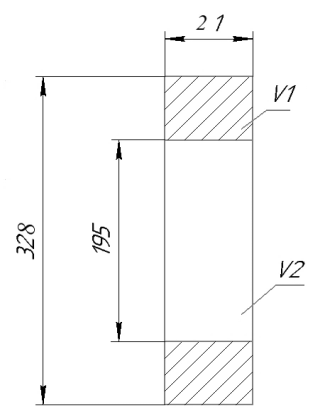

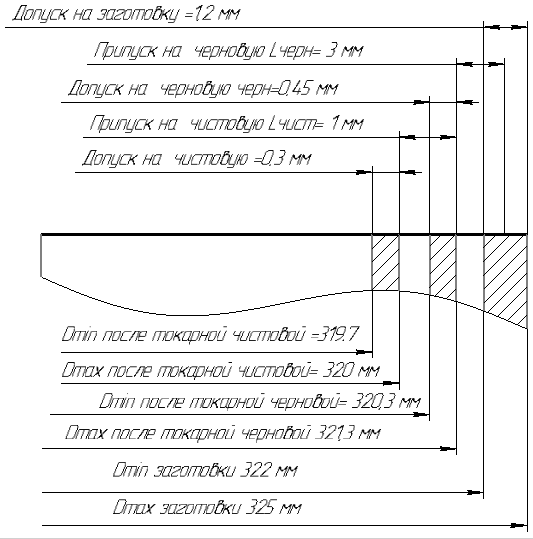

. .Припуск на подрезку 2-х торцевых поверхностей заготовки выбираем по таблице 3.12, равным 1,8 мм. [3]  з з д д zподр zподр (14) (14)где : LЗ-длина заготовки ,мм Lд-номинальная длина детали по рабочему чертежу , мм Исходя из предельных отклонений ,общую длину заготовки округляем до целых единиц. Принимаем длину заготовки равной 21 мм из конструкторских соображений. Объем заготовок определяется по формуле :  * L3= * L3= * 2,1=1786,5 см3, (15) * 2,1=1786,5 см3, (15)где : L3-длина стержня (заготовки) с плюсовым допуском , см; D3-диаметр заготовки с учетом плюсового допуска, см. По известному объему заготовки и плотности материала рассчитаем массу заготовки по формуле: G3= ρ*V3=7,83*1786.5=14920=13,99 кг (16) где: p-удельная плотность материала, равная 7,83 г/см 3; Выбираем оптимальную длину проката для изготовления, заготовки . Потери на зажим заготовки , принимаем 80 мм Длину торцового обрезка проката рассчитывается по формуле (0,3 -0,5)*D3: Lоб=0,3*D3=0,3*328=98,4 мм , (17) где : D3- диаметр выбранной заготовки , мм . Число заготовок, исходя из принятой L проката по стандартам ,определяется по формуле . Из проката длиною равной 1 м: X1 =  = = =35,7 шт. (18) =35,7 шт. (18)где: Lпр-длина выбранного проката Lо.т-длина торцового обрезка проката Lзаж.-минимальная длина опорного (зажимного) конца Lз-длина заготовки, мм Lр- ширина резца, мм Из проката длиной 1 м получим 35 заготовок. Из проката длиною 2 м. X2=  = = =79,2 шт. (19) =79,2 шт. (19)Получаем 79 заготовок из данной длины проката. Остаток длины (некратность) определяется в зависимости от принятой длины проката: Из проката 4м  =1000- 98,4-80- (21*35)= 86,6 мм (20) =1000- 98,4-80- (21*35)= 86,6 мм (20)где:Lн.к.1. –некратность длины, мм; Lз.- длина заготовки, мм X1-длина проката , мм. Необходимо рассчитывать потери материала на некратность в % соотношений. Расчёты производятся по формуле ниже для длины равной 1 метр. Пн.к 1=  = = (21) (21)где: Пн.к 1-потери материала на некратность в % при L=1 м. Остаток длины (некратность) из проката равный 2 м:  =2000- 98,4-80- (21*79)= 162,6 мм (22) =2000- 98,4-80- (21*79)= 162,6 мм (22)Расчёты производятся по формуле ниже для длины равной 2 метра: Пн.к 2=  = = (23) (23) Из расчётов на некратность следует, что прокат длиною 2 м для изготовления заготовок экономичнее, чем прокат длиною 1 м. Потери материала на зажим при отрезке по отношению к длине проката составят:  = = =4 % (24) =4 % (24)где: Пзаж.-потери материала на зажим Необходимо рассчитать потери материала на длину торцевого обрезка проката в процентом отношений к длине проката составят . Потери материала на длину торцевого обрезка рассчитывается по формуле ниже:  = = (25) (25)где:  - потери на торцевую обрезку проката, - потери на торцевую обрезку проката,Lо.т.-длина торцевого обрезка проката ; Далее необходимо произвести расчёты на общие потери (%) к длине выбранного проката: .  (8,13+4,92+4)/100.= 0,17 % (26) (8,13+4,92+4)/100.= 0,17 % (26)Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле (3.17):  = =  =14,01 кг, (27) =14,01 кг, (27)Где Gз.п- расход материала на заготовку G3.-масса заготовки Определяем коэффициент использования материала по формуле ниже:  = 0,5, (28) = 0,5, (28)где:  -коэффициент использования материала -коэффициент использования материала Gз.п- расход материала на заготовку Gд- масса изделия Рассчитываем стоимость заготовки из проката по формуле ниже: Сз.п=См*Gз.п-( Gз.п-Gд.)*(.  )= 420*13,99-(13,99-7)*( )= 420*13,99-(13,99-7)*( )=5873,45 руб. (29) )=5873,45 руб. (29)Вариант 2. Заготовка изготовлена методом горячей объёмной штамповки. Степень сложности С2,точность изготовления класс 1,группа стали –М1 на основные размер. Припуски на обработку деталей , изготавливаемых горячей объемной штамповкой, а так же зависят от массы, класса точности, группы стали, степени сложности и шероховатости заготовки и определяются по [ 1 ] соответственно равными на черновую на сторону 2,7 мм, на чистовую 1 мм. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки: Dp=Dн+Z0´ +Z0´´=320+2,7+1= 323,7 мм, (30) где Dp- допуск на размер штампованной заготовки Dн- номинальный диаметр или длина заготовки, Z0´ - припуск на черновую обработку. Z0´´- припуск на чистовую обработку Разрабатываем эскиз на штампованную заготовку по второму варианту Для определения объема штампованной заготовки, разобьем фигуру заготовки на отдельные простые элементы и проставим на них размеры с учётом назначенных припусков и плюсовых допусков рисунок 3. Допуски на штампованную заготовку определены по [ 1 ] для  и L=2102 и L=2102Для нахождения V3 ,необходимо рассчитать ширину заготовки по формуле ниже: Lз= Lн+2z0 , где: Lз- ширина заготовки, Lн- номинальная ширина, 2z0 припуск на торцевую обработку; Lз= 19+2*1=21 мм Отсюда V3 будет равно: V3=V1-V2 (31) где: V1- суммарный объем заготовки, см3; V2- вычитаемый объем , см3.  Рисунок 3-Элементы заготовки  *L= *L= *2,1=1773.522 см3 (32) *2,1=1773.522 см3 (32)где:  - элемент объема заготовки, мм; - элемент объема заготовки, мм; -наружный диаметр, мм, -наружный диаметр, мм,L- ширина , мм ; Далее рассчитываем V2 по формуле:  *L= *L= *2,1=626.842 см3= *2,1=626.842 см3= см3 (33) см3 (33)где: V2-элемент заготовки  -внутренний диаметр, мм -внутренний диаметр, ммРассчитываем V3 для нахождения объема:  = = =1.061201 см3 (34) =1.061201 см3 (34)где : V1-объем заготовки Определяем массу штампованной заготовки:  (35) (35) где: Gз.ш. - масса штампованной заготовки.  -плотность материала, равная 7,82 г/см3 -плотность материала, равная 7,82 г/см3Принимаем неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равным 10%, определим расход материала на одну деталь:  = = =9,8 кг (36) =9,8 кг (36)где:  -потери штамповки -потери штамповкиКоэффициент использования материала на штампованную заготовку рассчитываем по формуле ниже:  = =  =0,71 (37) =0,71 (37) где:  коэффициент использования материала на штампованную заготовку коэффициент использования материала на штампованную заготовкуGд- масса изделия по чертежу Далее необходимо произвести расчёты стоимости штампованной заготовки:  = = =4115,059 руб. (38) =4115,059 руб. (38) Сз.ш- стоимость штампованной заготовки См-цена 1 кг материала заготовки, руб. Сотх.-цена 1 т отходов материала, руб. Годовая экономия материала от выбранного варианта изготовления заготовки рассчитывается по формуле ниже: Эм=(Gэ.п-Gз.п)*N=(13,99-9,8)*5100=29784 кг (39) Эм- годовая экономия материала Gэ.п- расход материала на деталь при первом методе получения Gз.п- расход материала на деталь при втором методе получения Экономический эффект (выбранного вида) варианта изготовления заготовки: Э=(Сз.п* Сз.ш)*N=(5873,45-4115,059)*5100=8967794,1 руб. (40) где: Э- экономический эффект изготовления заготовки Сз.п-стоимость заготовки полученная при первом методе Сз.ш- стоимость заготовки полученная при втором методе Технико-экономические расчёты показывают, что заготовка, полученная методом горячей объемной штамповки, более экономична как по использованию материал так и по стоимости, чем заготовка из проката. 4 ОПРЕДЕЛЕНИЕ ПРОМЕЖУТОЧНЫХ ПРИПУСКОВ, ДОПУСКОВ И ОПЕРАЦИОННЫХ РАЗМЕРОВ НА ОДНУ ИЗ ОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙ Промежуточные припуски имеют очень важное значение в процессе разработки технологических операций механической обработки детали. Правильное назначение промежуточных припусков на обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий и ускоряет дальнейшее развитие машиностроительной промышленности и всего народного хозяйства страны. В серийном и единичном производствах используют статистический (табличный) метод определения промежуточных припусков на обработку заготовки, что обеспечивает более быструю подготовку производства по выпуску планируемой продукции и освобождает инженерно-технических работников от трудоемкой работы. Диаметр кольца по рабочему чертежу детали ⌀320 (0;-0,89);общая длина кольца по чертежу Lв= 19 мм; материал детали- сталь 30ХГСА ГОСТ 1050-74; твердость материала по чертежу детали HRCэ 35,5…40,5; шероховатость поверхности детали Ra 6,3 мкм. Определить статистическим методом промежуточные припуски, допуски и предельные размеры заготовки. Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки заготовок и полученный штамповки: Операция 005.Токарная (черновая обработка) Операция 005. Токарная (чистовая обработка) Промежуточные припуски и допуски для каждой операции определяют, начиная от финишной операций к начальной ,т .е. в направлении ,обратном ходу технологического прцоесса обработки. Начальным этапом определения припуска является чистовая токарная обработка. По таблице [1] на чистовую токарную операцию припуск на сторону составит 1 мм допуск H8 (0; -0,3), шероховатость поверхности Ra=6,3. Для черновой токарной обработки детали припуски на операцию составляет 3 мм, допуск H8( -0,45). После назначения промежуточных припусков на все операции определяем общий припуск на обработку заготовки методом суммирования припусков на каждую операцию: Z0=1+3=4 мм (41) где Z0-общий припуск на обработку Определим минимальный расчётный размер заготовки по формуле: D3= 320+4=324 мм (42) где: D3-минимальный расчётный размер заготовки. В данном случае по ГОСТ 2590-71 выбираем штамповку обычной точности диаметром 328±0,6 мм. Действительный припуск на обработку , согласно принятому сортаменту штамповки , составит : 2Zд=328- 324=4 мм, (43) где: 2Zд-действительный припуск на обработку На рисунке 4 изображено расположение полей допусков и промежуточных размеров для операции.  Рисунок 4-Поля допусков и промежуточных размеров 5 РАЗРАБОТКА МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА (Т.П.) Разработка маршрутного технологического процесса является одной из сложных задач и зависит от конструкции детали, материала, требований к ее качеству, вида заготовки, масштаба выпуска. Конструкция данной детали является технологически сложной и выполнятся за определенное количество операций, требования к качеству детали достаточно высокие .Для обработки заготовки я считаю наиболее рациональным использовать следующий перечень и последовательность операций : 000Контрольная 005 Токарная 010 Расточная 015 Слесарная 020 Фрезерная 025 Слесарная 030 Фрезерная ЧПУ 035 Слесарная 040 Пескоструйная 045 Токарная 050 Фрезерная ЧПУ 055 Слесарная 060 Гальваническая 065 Слесарная 6 ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ДВУХ ВИДОВ. Расчёт режимов резания в курсовом проекте проведем для 2-х видов обработки одной из поверхностей заготовки. Операция 005 :Токарная Токарно-винторезной станок ДИП-300 Установ 1.Точить ⌀ 322 вместо ⌀328; Материала детали: Сталь 30ХГСА Инструмент : Резец проходной отогнутый ГОСТ 17878-78 Приспособление: обратные кулачки Исходные данные для расчета: Глубина резания: t= 3,0 мм Подача s= 0,3 мм/об Скорость резания рассчитывается по формуле:  (44) (44)где Cv- 420 постоянный коэффициент; x- 0,5 показатель стеени при глубине резания; y- 0,20 показатель степени при подаче; m- 0,20 показатель степени при стойкости инструмента; T- 60 период стойкости резца из быстрорежущей стали. Kv - поправочный коэффициент, учитывающий фактические условия резания, определяется по формуле: Kv=Kmv*Кпv* Киv* К φv* К1φ v=1,3*0,9*0,65*0,7*0,87=0,46, (45) где: Kmv- 1,3 коэффициент, учитывающий качество обрабатываемого материала; Kпv = 0,9 коэффициент, учитывающий состояние поверхности заготовки ; Kиv= 0,65 коэффициент, учитывающий материал инструмента ; Kφv=0,7 коэффициент , учитывающий влияние главного угла в плане ; K1v =0,87 коэффициент , учитывающий влияние вспомогательного угла в плане. Отсюда число оборотов шпинделя определяется по формуле [ 1 ]:  |