Курсовой проект РКТ МАИ. Основными направлениями развития технологии в машиностроении являются

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

|

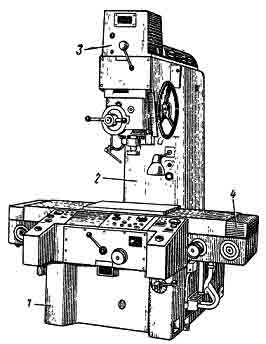

; (46) Определяем частоту вращения шпинделя токарного станка DIP 300 при известных значениях: nmax.ст-1800 об/мин nmin.ст-18  zст- 18  nрасч.- 75,7  Определяем ступень скорости станка: Zст Zст=22-1=21 (47) Определим диапазон регулирования по формуле: Φ21=  =100 (48) =100 (48)По таблице [1] ,находим ближайшее меньшее табличное значение (φz.ст.=80,), что соответствует стандартному значению φ=1,26. Определим диапазон регулирования для расчетной частоты вращения шпинделя станка  75,7 об/мин (49) 75,7 об/мин (49)φрасч.=  (50) (50)Находим ближайшее значение( меньшее) диапазона регулирования по таблице [1]. φ=1,26, где φтабл.=80 Определим частоту вращения шпинделя шпинделя станка: nст.= nmin.*φтабл.=18*40,00=720 об/мин (51) Принимаем частоту вращения шпинделя шпинделя станка DIP 300- 720 об/мин Фактическая скорость резания рассчитывается по формуле: Vф=  = =  =741,54 м/мин (52) =741,54 м/мин (52)где:nф- расчетное число оборотов Vф- фактическая скорость резания Далее определяем мощность резания определяется по формуле:  = = =23,6 кВт (53) =23,6 кВт (53)где: N-мощность резания Nст= 110 кВт Отсюда видно, что Nст≥ Nрез=110 кВт≥ 23,6 кВт, т.е обработка возможна. Сила резания Pz определяется по формуле [2 ]: Pz=10*Cp*tx*sy*  *Kр=10*300*40.15*0,30,2*110-0,15*1,4=2006, (54) *Kр=10*300*40.15*0,30,2*110-0,15*1,4=2006, (54)где: Cp- 300 постоянный коэффициент, x- 0,15 показатель степени при глубине резания y- 0,20 показатель степени при подаче, n-0.15 показатель степени при скорости резания Kp- постоянный коэффициент Определяем основное время: T0=  , (55) , (55)где: Lрез- длина резания ,применяется равной длине обработанной поверхности в направлении подачи, Lрез=19 мм, Рассчитываем длину рабочего хода : Lpx= Lрез+ L1+ L2 =19+6+4=29 мм, (56) где Lpx-длина рабочего хода Lрез- длина резания L1-длина подвода режущего инструмента к обрабатываемой поверхности L2-длина врезания инструмента T0=  1,276 ч. (57) 1,276 ч. (57)Операция 010 : Сверлильная Сверлильный станок 2Л450 Сверлить 12 отверстий ⌀14±0,2 на ⌀ 297, ±0,3. Материала детали: Сталь 30ХГСА Инструмент: Сверло ⌀14 ГОСТ 885-77 Приспособление: прижимы Исходные данные для расчета: Глубина сверления: = 19,0 мм Подача s= 0,3 мм/об [ 2 ] Скорость резания рассчитывается по формуле:  (58) (58)где – скорость резания; Cv= 19- постоянный коэффициент T= 30- период стойкости m= 0.20- постоянный коэффициент s- подача, мм/об q=0.7 - постоянный коэффициент Kv - поправочный коэффициент, учитывающий фактические условия резания, определяется по формуле: Kv=Kmv*Кпv* Кiv=1.05*0.9*0.6=0.56, (59) где: Kmv=1.05- коэффициент, учитывающий качество обрабатываемого материала Kпv = 0,9-коэффициент, учитывающий состояние поверхности заготовки Kиv= 0,65коэффициент, учитывающий материал инструмента Крутящий момент рассчитывается по формуле: Мкр= 10*См*Dq*Sy*Кр=10*0,005*70,2*0,30,5*1,2=0,047 м/мин, (60) где: Мкр – крутящий момент; См – постоянный коэффициент. Принимаем 0,005; Кр – коэффициент учитывающий фактические условия обработки. Принимаем 1,2[ 2 ]. S – подача; D – диаметр сверла; q = 0,2 постоянный коэффициент равный ; y = 0,5 постоянный коэффициент равный ; Число оборотов определяется по формуле:  ; (61) ; (61)Определяем частоту вращения шпинделя сверлильного станок 2Л450 при известных значениях: nmax.ст-2000 об/мин nmin.ст-10  zст- 12 nрасч.- 97  Определяем ступень скорости станка: Zст Zст=12-1=11, (62) Определим диапазон регулирования по формуле: φ11=  =200, (63) =200, (63)По таблице [2] ,находим ближайшее меньшее табличное значение (φz.ст.=186,29), что соответствует стандартному значению φ=1,78. Определим диапазон регулирования для расчетной частоты вращения шпинделя станка  97 об/мин, (64) 97 об/мин, (64)φрасч.=  (65) (65)Находим ближайшее значение( меньшее) диапазона регулирования по таблице [ 1 ]. φ=1,78, где φтабл.=186,29 Определим частоту вращения шпинделя шпинделя станка: nст.= nmin.*φтабл.=10*186,29=1862,9 об/мин (66) Принимаем частоту вращения шпинделя шпинделя станка 2Л450- 1862,9 об/мин Мощность резания определяется по формуле: Ne=  = = =0,077кВт, (67) =0,077кВт, (67)где Ne – мощность резания; Мкр= 0,047 – коэффициент учитывающий фактические условия обработки; n – частота вращения инструмента. Сила резания Pz определяется по формуле: Pz=10*Cp*tx*sy*  *Kр=10*68*301*0,30,75*4,62-0,15*0,45=2957,925 (68) *Kр=10*68*301*0,30,75*4,62-0,15*0,45=2957,925 (68)Отсюда видно, что Nст≥ Nрез=3 кВт≥ 0,077 кВт, т.е обработка возможна. 7 ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВНИЯ ,ОСНАСТКИ И СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ На выбор оборудования для изготовления изделий влияют следующие параметры: : Требования к качеству Свойства материала обрабатываемой заготовки Себестоимость изготавливаемого изделия Для изготовления моей детали использовались следующие станки: Токарный станок ДИП-300 Расточной станок 2Л450 Фрезерный станок с ЧПУ DMU-80 Станок токарно-винторезной группы ДИП 300( рисунок 5), как и похожая модель ДИП 200, начал выпускаться отечественной промышленностью в 30-х годах прошлого века и на протяжении нескольких десятков лет успешно использовался практически всеми машиностроительными заводами. Наибольшее распространение такие станки получили на предприятиях, выпускающих изделия из металла мелкими и единичными сериями. Станок ДИП 300, как и его более усовершенствованная версия 1М63, обладает высокой надежностью шпинделя и каретки, что обусловлено особенностями его конструкции. При помощи этого станка можно выполнять такие виды операций по металлообработке, как точение конусов, растачивание, нарезание резьбы различного типа (метрические, дюймовые, модульные), сверление, точение внутренних и наружных поверхностей.  Рисунок 5- Токарно-винторезной станок ДИП-300 Ниже приведены в таблице 7 технические характеристики токарно-винторезного станка ДИП-300. Таблица 7- технические характеристики токарного станка ДИП-300

Станки модели 2л450(рисунок 6) предназначены для сверления, зенкерования, развертывания и растачивания отверстий в кондукторах, матрицах, прессформах, приспособлениях и других деталях к которым предъявляются требования высокой точности межосевых расстояний и геометрической формы отверстий.  Рисунок 6-сверлильный станок 2Л450 Технические характеристики расточного станка 2Л450 указаны в таблице 8 ниже Таблица 8-Технические характеристики расточного станка 2Л450.

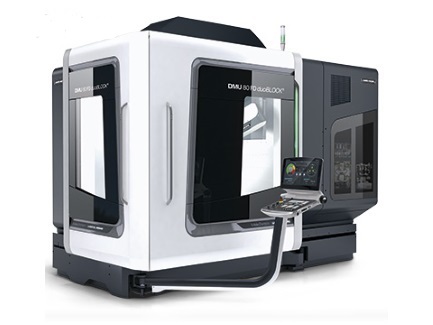

Фрезерный станок с ЧПУ DMU-80 (рисунок 7) имеет совершенно новую портальную конструкцию, которая повышает жесткость станка и точность обработки. В сравнений с классической портальный конструкцией оптимизированния портальная конструкция этого станка обеспечивает существенно лучший доступ (даже с боковой стороны) на ряду с расширенным диапазоном перемещения и большей рабочей зоной- все это реализованное в стачке ,который занимает не большую площадь . Станок оснащается за рекомендовавшим себя поворотным /вращающимся столом ,при этом максимальная нагрузка, динамические характеристики и диапазон поворота существенно улучшены. Возможна одновременная обработка 5 сторон и максимум по 5 осям .  Рисунок 7-Фрезерный станок с ЧПУ DMU-80 В таблице 9 приведены технические характеристики фрезерного станка с ЧПУ DMU-80. Таблица 9-Технические характеристики фрезерного станка с ЧПУ DMU-80

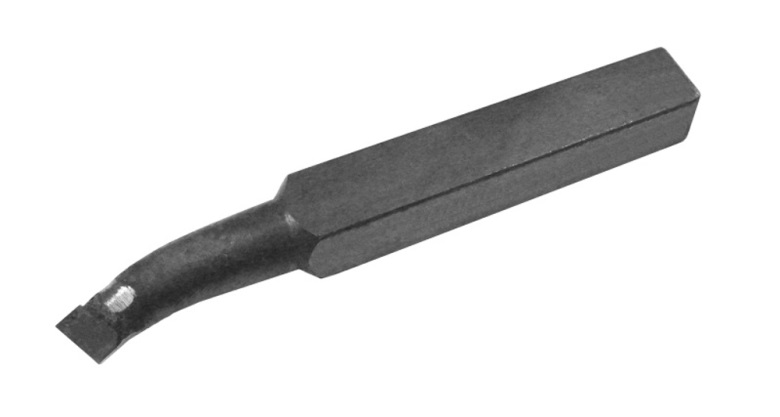

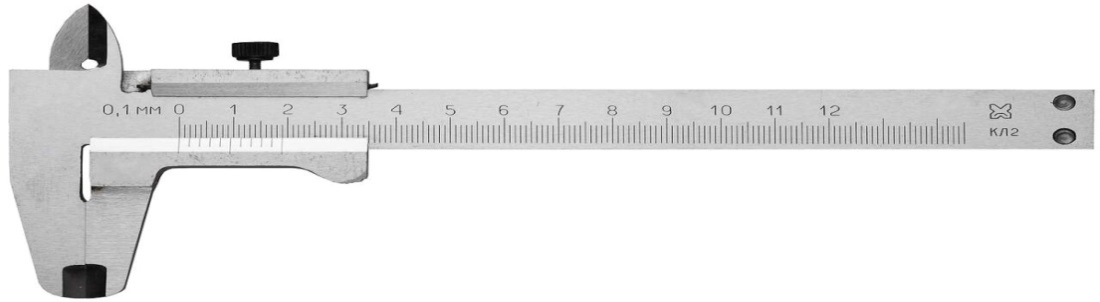

Стол поворотный (рисунок 8) делительный с индуктивной системой отсчета 7400-0265 применяется в качестве установочного приспособления к координатно-расточным станкам. На столе можно выполнять следующие виды работ: расточка отверстий, размеры между которыми заданы в полярной системе координат, а также расточка наклонных и взаимно перпендикулярных отверстий; сверление, чистовое фрезерование, разметка и контрольные измерения.  Стол пригоден для работы как и в инструментальных цехах (обработка кондукторов и приспособлений), так и в производственных цехах точной обработки без специальной оснастки. Стол обеспечивает паспортные точностные характеристики при эксплуатации его в помещении с температурой 20a1 и относительной влажностью не более 65%. Стол пригоден для работы как и в инструментальных цехах (обработка кондукторов и приспособлений), так и в производственных цехах точной обработки без специальной оснастки. Стол обеспечивает паспортные точностные характеристики при эксплуатации его в помещении с температурой 20a1 и относительной влажностью не более 65%.Рисунок 8- Универсальный поворотный стол 7400-0265 8 ВЫБОР И ОПИСАНИЕ РЕЖУЩЕГО И МЕРИТЕЛЬНОГО ИНСТРУМЕНТ. При работе на токарных станках наиболее часто используют : Подрезной резец(рисунок 9) является одним из основных видов токарных инструментов, которые используются для обработки изделий. Он имеет криволинейный профиль передней поверхности. Благодаря такой особенности конструкции стружка при работе завивается, что облегчает ее уборку. Также здесь присутствует фаска, которая упрочняет режущую кромку. Токарные подрезные резцы могут использоваться для выполнения фасок, точения наружных поверхностей, торцевания деталей или заготовок и так далее. Нередко эти изделия применяются для черновой обработки, когда после них еще до конечного этапа приходится выполнить еще несколько операций..  Рисунок 9-Подрезной резец  Рисунок 10 - проходной отогнутый Канавочные резцы (рисунок 11) - называемые также прорезными) благодаря особенностям их конструкции относят к многофункциональным инструментам, с помощью которых можно формировать канавки на заготовках цилиндрической и конической конфигурации. Такие технологические операции (в особенности связанные с радиальной проточкой) характеризуются значительными нагрузками, которые успешно переносит резец данного типа, отличающийся высокой жесткостью конструкции. Более того, резцы канавочного типа с успехом используются для выполнения осевой проточки и подрезки торцов, что делает их универсальными токарными инструментам  Рисунок 11-Канавочный резец Расточные резцы(рисунок 12) предназначены для увеличения диаметра предварительно подготовленных отверстий.  Рисунок 12- Расточной резец Цилиндрическая фреза(рисунок 13) устанавливаются на фрезерные станки горизонтального типа. Рабочие зубья могут иметь винтовую или прямую форму. Винтовые удобны для работы на узких участках, когда свойства винтовых зубов значительно не влияют на процесс резания. Чтобы уменьшить осевые усилия используются сдвоенные цилиндрические фрезы с различным наклоном режущих поверхностей. Такая форма выравнивает осевые усилия, влияющие на инструмент во время работы по металлу. Инструменты выполняются из быстрорежущих металлов с твердосплавными включениями на рабочих поверхностях.  Рисунок 13-Цилиндрическая фреза Сверло (рисунок 13) — режущий инструмент, предназначенный для сверления отверстий в различных материалах. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения несквозных углублений.  Сверло (рисунок 13) Штангенциркуль ( рисунок 14), как и другие штангенинструменты имеет измерительную штангу (отсюда и название этой группы) с основной шкалой и нониус — вспомогательную шкалу для отсчёта долей делений. Точность его измерения — десятые/сотые (у разных видов) доли миллиметра. Точность шкалы с нониусом рассчитывается по формуле: цена деления основной шкалы разделить на количество штрихов нониуса. На некоторых экземплярах штангенциркуля возможно также присутствие в верхней части подвижной рамки шкалы, измеряющей расстояние в дюймах. Нониус такого штангенциркуля дает отсчет в 128-х долях дюйма.  Рисунок 14- Штангенциркуль |