реферат. Отчет Базы органических материалов Руководитель Н. А. Артемьева подпись, дата

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

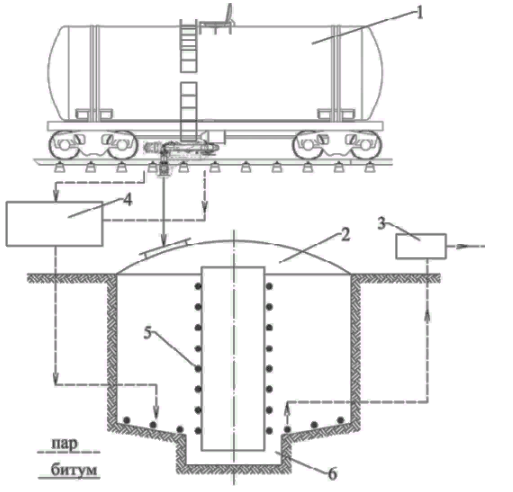

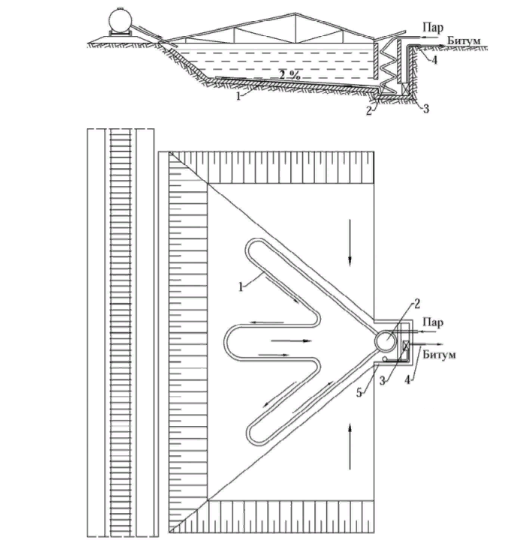

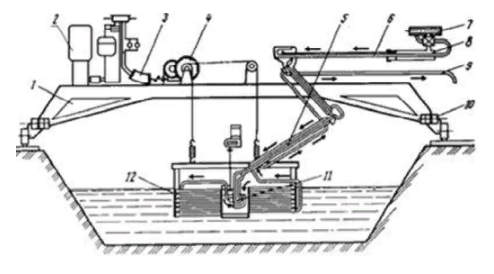

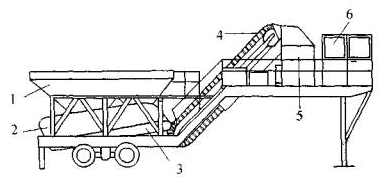

3. Требования к выбору места положения базы 3.1 Что такое временные здания и сооружения? Временными зданиями и сооружениями называют объекты технологического и социального назначения, которые необходимы строительным и монтажным организациям на период строительства предприятия или отдельных зданий и сооружений. 3.2 В каком порядке приступать к проектированию временных зданий и сооружений? При проектировании временных зданий и сооружений в составе ПОС и ППР рекомендуется: – прежде всего, изучить, нет ли возможности использовать полностью или частично существующие в районе строительства здания, подлежащие к сносу, но которые могли бы быть использованы строителями и монтажниками как в период подготовительных, так и основных работ; – изучить возможность первоочередного строительства части зданий и сооружений по основному проекту, которые могли бы быть использованы строителями для собственных нужд в период строительства; – широко использовать при проектировании ПОС И ППР для временных зданий инвентарных построек: сборно-разбор-ных, передвижных или контейнерного типа. 3.3 Как определяется потребность в административных и санитарно-бытовых помещениях? Если в составе ПОС количество трудящихся определяют приближённо через выработку или по укрупнённым показателям, то на стадии ППР эта численность уточняется в соответствии с календарными планами работ и графиками движения рабочей силы. Расчёт площадей бытовок и помещений для сушки одежды производится по максимальному пребыванию рабочих на строительной площадке в сутки, включая и рабочих субподрядных организаций. Если на строительной площадке отсутствуют стационарные бытовки, то место для размещения бытовых помещений должно принять количество бытовок контейнерного типа равное максимальному количеству бригад, предусмотренных в календарном плане работ и графике движения рабочей силы. Расчёт остальных санитарно-бытовых помещений (душевых, умывальных, столовых, буфетов, медпунктов и проч.) производится от максимального пребывания рабочих в смену. 3.4 На какое количество работников рассчитываются временные здания и сооружения? Потребность в административных и санитарно-технических зданиях определяется по расчётной численности персонала, рассчитанной в календарном плане работ. Но к общему расчётному количеству трудящихся необходимо добавить: – на обслуживание машин 3% – на работы, выполняемые за счёт накладных расходов 15% – на горизонтальный транспорт строительных материалов 3% – на работы в подсобном хозяйстве 3% – кроме того, на неучтённые работы 10% Удельный вес различных категорий работающих (рабочих, ИТР, служащих, МОП, охрана) принимают в зависимости от конкретной строительной отрасли. Для ориентировочных расчётов общей потребности в трудящихся можно пользоваться следующими данными: – рабочие 85%; – ИТР и служащие 12%; – МОП и охрана 3%. 3.5 Где удобнее размещать на строительной площадке временные административно-бытовые и санитарно-технические здания? Временные здания и сооружения размещают на строительной площадке на специально выделяемых для этого участках, как правило у постоянных транспортных коммуникаций с возможным использованием существующих постоянных инженерных сооружений. Административные здания –ё прорабские конторы, диспетчерская, проходная располагаются у въезда на строительную площадку. Здания санитарно-бытового назначения – бытовки, душевые, помещения для сушки одежды, умывальные, туалеты размещаются вблизи зон максимальной концентрации рабочих. Размещение зданий необходимо осуществлять с соблюдением противопожарных норм и правил охраны труда: вне зон работы грузоподъёмных кранов и не ближе 50 м от производств, выделяющих пыль, вредные пары и газы. Помещения для обогрева рабочих должны располагаться не далее 150 м от рабочих зон. Помимо чисто экономических условий, сводящихся в основном к минимальным суммарным транспортным расходам по перевозкам потребителям битума, необходимо, чтобы площадка, предназначенная для строительства битумохранилища, отвечала определенным инженерным требованиям, особенно геологическим и гидрогеологическим условиям. Отводимая для хранилища территория должна иметь необходимые разрывы между границами участка и соседними сооружениями (Таблица 1). Площадку необходимо выбирать с наветренной стороны от населенных пунктов и соседних сооружений, чтобы пары нефтепродуктов не относились на жилые дома, объекты с открытым огнем и т. п. Для этого по данным метеорологических станций вычерчивается «роза ветров» района, показывающая повторяемость ветров (в процентах или днях в году) по румбам. Одно из важнейших условий при выборе площадки — удобное примыкание участка к транспортным магистралям. На самой площадке битумного комплекса или вблизи нее необходимо иметь источник водоснабжения и энергоснабжения для хозяйственных, производственных и противопожарных нужд. Выбираемый участок должен обеспечивать удобный спуск ливневых и канализационных вод, не причиняющий вреда окрестному населению. С целью снижения стоимости строительства вблизи площадки желательно иметь строительные материалы и рабочую силу. По геологическим условиям желательно, чтобы площадка битумного комплекса была сложена из коренных пород, способных выдерживать удельную нагрузку не менее 0,1 МПа. Заболоченные и заливаемые водами территории непригодны для битумных хранилищ, так как в первом случае придется проводить дорогостоящие и трудоемкие дренажные работы, а во втором — возводить вокруг участка водозащитную дамбу. Различают надземную и подземную заливаемости. Особую опасность представляет подземная заливаемость, вызываемая действием подземных ключей, родников и периодическими колебаниями уровня грунтовых вод. Наиболее резкие изменения уровня грунтовых вод связаны с временами года: весной в связи с таянием снегов и дождями наиболее высокий уровень, летом и зимой наиболее низкий, осенью уровень опять повышается. Грунтовые воды, стоящие сравнительно высоко, не должны быть агрессивными, а скорость их движения должна быть незначительной во избежание размывания грунтов и связанных с этим карстовых и оползневых явлений. Окончательный выбор площадки для строительства битумного комплекса выполняется по результатам анализа данных отчета изыскателей в составе: начальника, инженера-геолога или инженера-гидрогеолога, инженера-строителя, техника-геодезиста, рабочих для производства разведочных выработок и топографической съемки участка и др. В районе предполагаемого строительства на карте намечаются несколько вариантов размещения будущего битумного комплекса. Для изучения на местности каждого из намеченных вариантов расположения битумохранилища на место направляются специалисты-изыскатели, которые производят рекогносцировку местности, выбирают вариант площадки для детальной гидрогеологической разведки, а также согласовывает отвод земель под строительство битумного комплекса. Выбранную площадку обносят несколькими межевыми столбами, составляют схематичный ситуационный план площадки с указанием её привязки к железнодорожным путям или другим объектам и предварительный акт отвода площадки (окончательный же акт по утверждению выбора площадки составляют после производства всех изыскательских работ). Генеральный план битумного харанилища представляет собой определенное расположение битумных резервуаров и других объектов на территории, отведенной для строительства. Генеральный план составляется с учетом всех местных условий:рельефа, геологических и гидрогеологических особенностей площадки, метеорологических условий и некоторых особых условий эксплуатации (противопожарных, санитарных, транспортных и др.). Топографической основой для разработки генерального плана является ситуационный план с горизонталями. С помощью ситуационного плана битумного комплекса с железнодорожными путями, автомобильными дорогами и инженерными сетями (телеграф, телефон, водопровод, канализация, линии эпектропередач и т. п.) увязываются с транспортными магистралями и с соответствующими сетями района. Железнодорожные тупики помимо малой протяженности и удобного примыкания к магистрали должны быть проведены с необходимыми уклонами и радиусами кривизны. После привязки сетей приступают к размещению всех сооружений по семи зонам. Для облегчения разбивки отдельных объектов на топографический план площадки наносят розу ветров и координатную сетку 100 Х 100 или 50 Х 50 м. Зона хранения наиболее опасна в пожарном отношении, поэтому ее выделяют в обособленную площадку, доступ на которую разрешается лишь ограниченному кругу людей. Оперативную зону следует располагать ближе к выезду и въезду, чтобы потребители не задерживались на территории базы. На нефтебазах I и II категорий под оперативную зону отводится специально огороженный участок с самостоятельным въездом и выездом на дороги общего пользования. Объекты зоны вспомогательных технических сооружений отделяют от других зон, так как там производят работы с открытым огнем, а в производственном отношении существует взаимосвязь между ними. 4. Расчет какого оборудования производят при разработке технологического процесса базы органических материалов? 4.1 Разгрузка вяжущих В настоящее время система разгрузки вяжущих на отдельных базах или в битумохранилище АБЗ требует затрат тепловой энергии для доведения вяжущих до температуры текучести, обеспечивающей слив самотеком при подземном хранилище или перекачки насосом – в наземное. Для вязких битумов температура слива – 85–90 °С. Жидкие вяжущие сливают без подогрева, если температура воздуха не ниже 10–15 °С, при отрицательной температуре их подогревают до +50 °С. На рис. 1 показана схема слива вязкого битума из железнодорожной цистерны в подземное хранилище.  Рисунок 6 – Слив вязкого битума из железнодорожной цистерны в подземное хранилище: 1 – цистерна-термос; 2 – битумохранилище; 3 – насос; 4 – парообразователь передвижной или котельная); 5 – змеевик с паром; 6 – приямок. Общая схема битумохранилища подземного типа приведена на рис. 2.2. Битумохранилища состоят из емкости-резервуара, приямка, систем подогрева и перекачки вяжущего материала. В хранилище укладывают донные трубы, а в приямке устанавливают змеевик диаметром 2–3 дюйма (дюйм (британская система измерения длины) равен 25,4 мм), по которым пропускают насыщенный пар с давлением 6–8 ат. При этом способе максимальная температура нагрева вяжущего достигает 100–110 °С. Пар в систему подают от стационарных котельных или передвижных парообразователей производительностью до 500 кг пара в час. При пароподогреве на 1 т вяжущего расходуется около 100– 200 кг насыщенного пара в час. Пароподогрев не требует сложного оборудования, пожаробезопасен, однако при наличии неплотностей в системе трубопроводов пар проникает в вяжущие материалы и обводняет их, что впоследствии требует дополнительных расходов тепла на выпаривание влаги. В хранилищах подземного типа применяют нагревательноперекачивающий агрегат (рис. 2), который послойно нагревает (до 90 °С) и перекачивает битум насосом в автобитумовозы, автогудронаторы, битумный цех АБЗ.  Рисунок 7 – Схема хранилища с пароподогревом: 1 – донные тубы; 2 – змеевик приямка; 3 – битумный насос; 4 – битумопровод; 5 – забор битума из приямка. В хранилищах подземного типа применяют нагревательноперекачивающий агрегат (рис. 3), который послойно нагревает (до 90 °С) и перекачивает битум насосом в автобитумовозы, автогудронаторы, битумный цех АБЗ.  Рисунок 8 –Нагревательно-перекачивающий агрегат: 1 – самоходная рама-тележка; 2 – пульт управления; 3 – гидропривод механизма подъема; 4 – лебедка для подъема и опускания нагревательного узла; 5, 6 – обогреваемые битумопроводы; 7 – магистральный битумопровод; 8 – гибкий металлорукав; 9 – отвод конденсата; 10 – электродвигатель привода рамы-тележки; 11 – подводящий паропровод; 12 – пакет трубчатых регистров. Агрегат типа портального крана монтируют на стальном мосту и перемещают вдоль него по рельсам. К мосту на стальных канатах подвешивают нагреватель (калорифер), который имеет набор труб, соединенных между собой так, что теплоноситель (пар) последовательно проходит все трубы. Битумный насос расположен среди труб в металлической коробке, обеспечивающей подтекание разогретого битума к насосу только из верхнего слоя. По мере послойного разогрева битума происходит опускание нагревателя, нагрев последующего слоя и перекачка его потребителям. 5 Технологический процесс 5.1. Существующие методы получения ОМС Основным залогом качества покрытия являются правильно спроектированный состав, точность дозирования компонентов и строгое соблюдение технологических регламентов и режима получения ОМС - температуры нагрева материалов, продолжительности перемешивания. По возможности следует автоматизировать весь технологический процесс и организовать контроль за всеми этапами производственного процесса и качеством выпускаемой продукции. Температура нагрева минеральных материалов при приготовлении ОМС обусловлена, в основном, вязкостью применяемого битумного или асфальтового вяжущего, а также погодными условиями, при которых планируется вести укладку смеси. Обычно, чем больше влажность минеральных материалов, ниже температура окружающего воздуха и выше вязкость используемого вяжущего, тем более высокая должна быть температура нагрева минеральной части смеси. Применение ПАВ или эмульсий в качестве вяжущего для ОМС снижает температуру нагрева материалов. Дозирование минеральных материалов и органических вяжущих обычно производят по массе или по объему. Наиболее важные компоненты - вяжущее и минеральный порошок - дозируются, главным образом, по массе. Перемешивание материалов, входящих в состав смеси, производится в мешалках с принудительным перемешиванием. Качество получаемой смеси, кроме температурного режима и точности дозирования компонентов, зависит и от времени перемешивания смеси. Влияние этого показателя на производительность установки, а следовательно, и на скорость проведения дорожных работ, достаточно велико. Продолжительность перемешивания обусловливается типом и составом смеси, свойствами и необходимой температурой нагрева минеральных материалов, особенностями конструкции установки в целом и отдельных ее узлов. Перемешивание предварительно отдозированных компонентов является основной операцией при приготовлении любой органоминеральной смеси. Для устройства защитных слоев и проведения других мероприятий по содержанию эксплуатируемых дорог все чаще используют мобильные передвижные или полустационарные установки. 5.2. Методы получения и применения нефтегравия и ВОМС ВОМС готовятся чаще всего на обычных АБЗ, дооборудованных приспособлениями для подачи и дозирования воды и активатора. Наиболее целесообразно объединять эти две линии подачи в одну, если в качестве активатора используется водная суспензия извести или цемента, так называемое «молочко». Эти смеси не расслаиваются при перевозках на любые расстояния различным транспортом. Допускается их длительное хранение в штабеле при соблюдении оговоренных в нормативных документах условий. Поэтому приготовление их централизованным способом в стационарных установках в отдельных регионах России считается наиболее эффективным и целесообразным [ 28]. С  месь такого же типа - нефтегравий - в Финляндии предпочитают готовить на установках полустационарного типа, которые ставятся в карьерах, где дробится минеральный материал - гравий или щебень. Схема такой установки показана на рис. 9 [ 6]. месь такого же типа - нефтегравий - в Финляндии предпочитают готовить на установках полустационарного типа, которые ставятся в карьерах, где дробится минеральный материал - гравий или щебень. Схема такой установки показана на рис. 9 [ 6].Рис. 9. Принципиальная схема современной нефтегравийной установки: 1 - бункер для каменных материалов; ленточные весы (дозатор); 3 - транспортер ленточный; 4 - ленточный конвейер; 5 - мешалка; 6 - пульт управления Следует отметить, что в обоих случаях пришли к выводу, что установки непрерывного действия для приготовления таких смесей гораздо менее эффективны и не позволяют получать смеси высокого качества из-за плохого перемешивания увлажненных материалов с органическим вяжущим. Качество материала, получаемого из ОМС, также зависит от правильной укладки и уплотнения его при устройстве слоев дорожной одежды. Обе смеси - ВОМС и нефтегравий - распределяются обычно при помощи укладчика и в редких случаях - автогрейдера. Предварительное уплотнение слоя производится виброплитой или трамбующим брусом, размещенным на асфальтоукладчике. Затем по установленному часто опытным путем режиму осуществляется укатка звеном катков. Однако предпочтение следует отдавать пневмокаткам. Окончательное доуплотнение происходит в результате движения транспортных средств. При приготовлении нефтегравия в период строительного сезона, когда температура каменных материалов падает до +10 - -5°С. предусматривается подача горячего вяжущего с температурой 80-100°С непосредственно на увлажненные холодные минеральные материалы, Если эти материалы переувлажнены, на них подается горячий пар. Основываясь на этом, можно сделать вывод, что нефтегравий разрешается готовить на минеральных материалах, взятых прямо из карьера, если их гранулометрический состав соответствует нормативам. Однако это не так - его необходимо высушивать и только после этого использовать [ 6]. Тем не менее подача горячего вяжущего на холодный увлажненный минеральный материал приводит к процессам, аналогичным при получении вспененного битума, особенно, если вместо воды подается пар. В этом случае обоснованы жесткие требования к процессу подачи органического вяжущего и воды в смеситель. Они должны вводиться одновременно по всей длине мешалки за очень короткое время, точность дозирования вяжущего составляет ±0,2%. Причем даже небольшое отклонение от этих требований вызывает значительное снижение качества смеси. В ВОМС соотношение количества мелких и крупных фракций обычно достаточно велико и не регламентировано так жестко, как для нефтегравия, поэтому точность дозирования вяжущего допускается ±1%, хотя система подачи воды и вяжущего в мешалку в соответствии с требованиями, предъявляемыми при получении нефтегравия. только повысит качество смеси. В настоящее время нельзя предъявить такие требования из-за их невыполнимости по причине неприспособленности для этих целей применяемого оборудования - по большей части это АБЗ с кустарным дооборудованием. Для влажных смесей - ВОМС и нефтегравий - при приготовлении очень важно быстрое перемешивание компонентов с органическим вяжущим, так как если скорость вращения вала мешалки недостаточна, то снижается качество перемешивания и наблюдается образование комков. Но если при нормальном дозировании воды и вяжущего эти комки могут не оказать заметного влияния на качество получаемой смеси, то даже незначительная передозировка воды приведет к резкому ухудшению ее качества, может наблюдаться налипание материала на лопасти и стенки мешалки и снижение производительности смесителя. Уплотнение дорожных смесей - один из важнейших структурообразующих факторов. Только в результате оптимального уплотнения смесь может сформироваться в материал, обладающий всеми запроектированными свойствами. Сущность этого процесса состоит в сближении, перегруппировке и наилучшем взаимном расположении минеральных частиц, покрытых пленкой вяжущего, а также некотором перераспределении свободного битума, заполняющего поры уплотняемой смеси. Эффективность уплотнения зависит от таких факторов, как уплотняемость и температура смеси, способ уплотнения и режим работы применяемых механизмов. |