Отчет о химико технологической практике студентки 3 курса, 306 группы

Скачать 1.53 Mb. Скачать 1.53 Mb.

|

|

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ. Н. П. ОГАРЁВА» Институт физики и химии Кафедра физической химии ОТЧЕТ О химико – технологической практике студентки 3 курса, 306 группы, направление подготовки «Химия, физика и механика материалов» Солуяновой Александры Сергеевны г. Саранск ОАО "Саранский завод «Резинотехника" с 27.06.2019 г. по 15.07.2019 г. начало(сроки практики) окончание Студентка _____________________ А. С. Солуянова подпись, дата Руководитель практики от предприятия _____________________ Л. В. Шаракина подпись, дата Руководитель практики от университета _____________________ О. Б. Шекера подпись, дата Оценка_____________ Саранск 2019 ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ. Н. П. ОГАРЁВА» УТВЕРЖДАЮ Зав. кафедрой физической химии О. Б. Томилин «___» _______________ 2019 г. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕна химико-технологическую практику студентке Солуяновой Александры Сергеевны 3курса, 306 группы, направления подготовки «Химия, физика и механика материалов» Место прохождения практики г. Саранск ОАО «Саранский завод «Резинотехника» Срок прохождения практики 27.06.2019-15.07.2019 Срок предоставления отчета на защиту 12.07.2019 Цели и задачи практики Цель практики: Ознакомиться с технологией испытаний конкретной продукции. Приобрести навыки в организации испытаний и химико - технологического контроля продукции ОАО «Саранский завод «Резинотехника». Задачи: Ознакомится с историей, структурой и продукцией ОАО «Саранский завод «Резинотехника». Задокументировать организационно – штатную структуру структурного подразделения (ИЛ) - объекта практики. Указать назначение виды и номенклатуру испытываемой продукции (оказание услуг) СП- объекта практики. Указать показатели, которыми характеризуется конкретный вид продукции ИЛ- объекта практики. Разработать спецификацию на конкретный вид продукции ИЛ- объекта практики (с цветным фото). Указать технологию и используемую аппаратуру для испытаний конкретного вида продукции ИЛ- объекта практики. Технологию отобразить в виде последовательности блоков начинающихся с отбора образцов и кончающихся результатами их испытаний. Испытательное оборудование в виде последовательности его применения. Привести примеры применения конкретного вида продукции ИЛ- объекта практики (с цветным фото). Студентка ________________ А. С. Солуянова подпись, дата Руководитель практики _____________________ О. Б. Шекера подпись, дата ОТЗЫВ Руководителя практики от ОАО «Саранский завод Резинотехника» обучающейся направления подготовки 04.03.02. «Химия, физика и механика материалов» Солуянова Александра Сергеевна 1. Степень самостоятельности решения поставленных задач: _____________ __________________________________________________________________ 2. Уровень теоретической подготовки: _________________________________ __________________________________________________________________ 3. Достигнутые результаты: __________________________________________ __________________________________________________________________ 4. Отношение обучающегося к процессу выполнения химико-технологической практики в целом, а также к конкретным заданиям: _______________________________________ __________________________________________________________________ 5. Профессиональные качества студента: _______________________________ __________________________________________________________________ 6.Личностные качества студента: _____________________________________ __________________________________________________________________ 7. Трудовая дисциплина и соблюдение техники безопасности: _____________ __________________________________________________________________

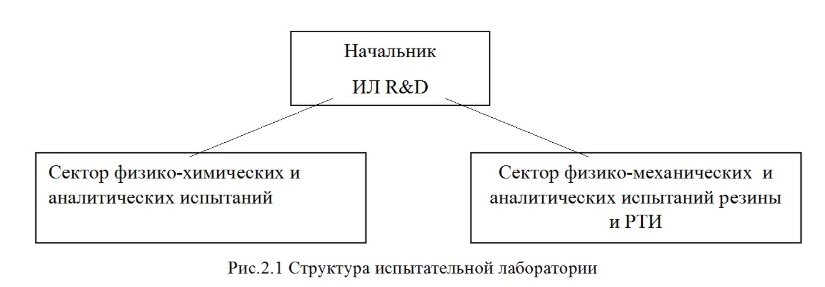

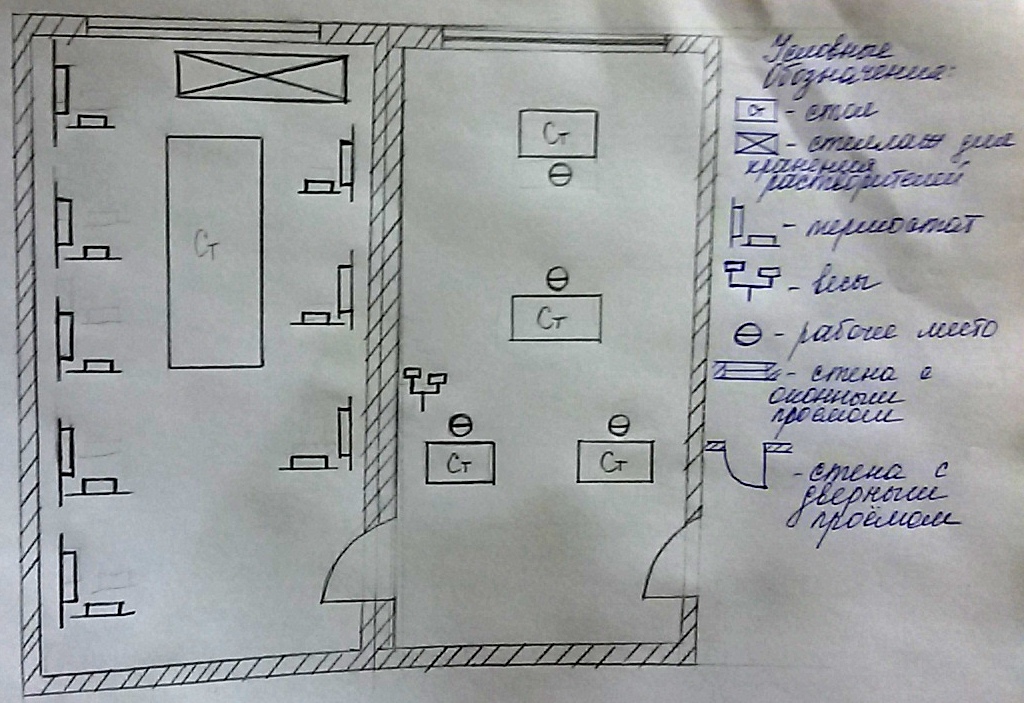

РЕФЕРАТ Отчет по химико-технологической практике содержит 31 страницы, 4 использованных источников литературы, 12 рисунков, 2 формулы, 2 таблицы, 1 схему. РЕЗИНА, РЕЗИНАТЕХНИКА, РЕЗИНОВАЯ СМЕСЬ, ИССЛЕДОВАТЕЛЬСКАЯ ЛАБОРАТОРИЯ(ИЛ), КАУЧУК Цель работы: изучение теоретических и получение практических знаний об изготовлении резины. Место проведения практики: г. Саранск ОАО «Саранский завод «Резинотехника». Во время проведения практики выполнено индивидуальное задание, проделанная работа отображена в дневнике практики. Полученные результаты: изучены методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. СОДЕРЖАНИЕ ВВЕДЕНИЕ 1. Историческая справка, производимая продукция ОАО «Саранский завод «Резинотехника» 2.Структура испытательной лаборатории R&D, её назначение, основные функции. 3.Схема размещения испытательного оборудования и рабочих мест ИЛ 4.Показатели, которыми характеризуется конкретный вид продукции ИЛ- объекта практики. спецификация на конкретный вид продукции ИЛ- объекта практики (с цветным фото). 5. Технологическая схема производства конкретной продукции ИЛ - объекта практики. 6. Оборудование используемое для выпуска конкретного вида продукции ИЛ- объекта практики. 7. Примеры применения конкретного вида продукции ИЛ- объекта практики (с цветным фото). 8. Метод проведения испытаний. ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ ВВЕДЕНИЕ Я проходила производственную практику на ОАО «Саранский завод Резинотехника». Данное предприятие производит резинотехнические изделия (РТИ) и является одним из крупнейшим в своей отрасли. По объему продаж и выпускаемой продукции среди всех заводов резинотехнических изделий и резинотехнической обуви оно занимает 4 место. Свою практику я проходила в испытательной лаборатории R&D. В первый день был проведен вводный инструктаж по охране труда и техники безопасности, изучены требования к организации рабочего места и ознакомления с процессом проведения испытаний, после чего я получила индивидуальное задание, которое изучала самостоятельно и выполняла под руководством инженера. Мое задание, рассмотреть метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. 1.Историческая справка, производимая продукция ОАО «Саранский завод «Резинотехника» Генеральным планом развития народного хозяйства СССР в седьмой пятилетке (1961-1965 гг.) было предусмотрено строительство и ввод в действие крупнейшего в стране Саранского резинового комбината. 12 мая 1959 года Постановлением Совета Министров РСФСР за № 788 было утверждено разработанное проектное задание на строительство Саранского резинового комбината (СРК). 10 января 1960 года состоялся митинг на месте строительства СРК (поле совхоза имени Куйбышева) и в честь 30-летия МАССР был заложен первый камень. Уже в III квартале 1965 года завод начал выдавать первую продукцию: в июле начали выпускать пробку АБ - 13 для завода медицинских препаратов; в августе собрали и выпустили первый ремень. Начиная с 1966 года завод начал серийный выпуск комплектующих деталей для Горьковского автозавода. 26 декабря 1966 года Государственная комиссия приняла в эксплуатацию первую очередь завода - цехи №№ 1,3,4,5 и обслуживающие подразделения ЦЗЛ, РМЦ (Ремотно-механический цех), РСЦ (Ремотно-строительный цех). Этот день является днем рождения Саранского резинового комбината. Цех № 1 - подготовительный, для производства сырой резины. Цех № 3 - неформовая техника. Цех № 4 - ремневой цех. Цех № 5 - формовая техника. По генеральному плану строительство СРК продолжалось. В декабре 1969 года завершено строительство рукавного производства - цехи №№ 6,8,9; начался выпуск продукции. В 1971 году введен в действие цех № 10 - производство клеев и прорезиненных тканей. В 1973 году введен корпус «Л» (производство № 3) - производство лицевых частей, противогазов - цехи №№ 2,7,11,12, начинается серийный выпуск продукции для гражданской обороны и Вооруженных Сил СССР. В апреле 1982 года начала давать продукцию первая очередь корпуса «Елена» (производство № 4) - цехи №№ 14,15,16 - спецпроизводство несерийной промтехники. В декабре 1991 года был пущен участок № 35 (линия закуплена на фирме «Френсис Шоу» в Англии); начался выпуск длинномерных рукавов на гибком дорне. 19 февраля 1976 года приказом по Министерству нефтехимической и нефтеперерабатывающей промышленности СССР Саранский резиновый комбинат был переименован в Саранский завод «Резинотехника». 30 декабря 1992 года завод был приватизирован и зарегистрирован за № 1426 как акционерное общество открытого типа - АООТ «Эластотехника». 29 октября 1993 года состоялось первое собрание акционеров, которое приняло постановление о создании открытого акционерного общества «Саранский завод «Резинотехника». Был утвержден Устав ОАО, избраны совет директоров и генеральный директор Конев B.C. 15 июля 1996 года завод был переименован и зарегистрирован за № 784 как ОАО «Саранский завод «Резинотехника». 30 октября 1996 года состоялось внеочередное собрание акционеров ОАО «Саранский завод «Резинотехника», на котором генеральным директором был избран Топорков В.А. С июня 2001 года ОАО «Саранский завод «Резинотехника» в составе ОАО «АК «Сибур». С января 2006 года «Резинотехника» входит в состав Холдинга ОАО «СИБУР - Русские шины». ОАО «Саранский завод «Резинотехника» производит практически все виды изделий, изготавливаемые в промышленности РТИ: формовые и неформовые РТИ; ремни приводные, вариаторные прорезиненные технические; ленты липкие на тканевой основе; изделия для медицины и медицинской промышленности; сырые товарные резины; резиновые клеи; изделия для защиты кожи, органов зрения и дыхания; клееные изделия из резины и прорезиненные ткани. Освоено производство надувных плавсредств, предназначенных как для отдыха, так и в качестве спасательного средства для кораблей речного флота. Расширяется производство крупногабаритных амортизаторов, в частности, резинометаллических опорных частей мостовых конструкций, деформационных швов и др. Резинотехнические изделия ОАО «Саранский завод «Резинотехника» идут на комплектование легковых и грузовых автомобилей, автобусов, с/х машин, электронных приборов, оборудования энергетики, строек, железнодорожного транспорта, предприятий машиностроения. Завод комплектует такие автогиганты как «ГАЗ», «УАЗ», «КамАЗ», «ЗИЛ», «УралАЗ», «Павловский автобус», «Волжские моторы» и другие. Ассортимент продукции: 1. Конвейерная лента 2.Промышленные рукава 3.Гидравлические рукава 4.Полимерные рукава 5.Рукава для автомобилей 6.Формовые и неформовые РТИ 7.Техническая пластина 8.Резиновые смеси 9.Приводные (клиновые) ремни профили Z,A,B,C 2. Структура испытательной лаборатории R&D, её назначение, основные функции  Назначение испытательной лаборатории заключается в проведении испытаний с целью подтверждения качества готовой продукции. Основные задачи лаборатории: -обеспечение непрерывного повышения технического уровня производства путем проведения опытно-экспериментальных работ перспективного значения; -совершенствование действующих и разработка новых методов испытаний сырья, материалов, резиновых смесей и контроля производства, путем проведения испытаний готовой продукции; -опробование нового, перспективного сырья и материалов, заменителей дефицитного сырья совместно с технологическим отделом действующего производства в рецептурах резиновых смесей и при изготовлении готовой продукции; -совершенствование действующих и разработка новых методов анализа и контроля производства; -предотвращение использования в производстве сырья, материалов, полуфабрикатов, комплектующих изделий, несоответствующих требованиям НД, с целью исключения выпуска продукции несоответствующего качества; -укрепление производственной дисциплины и повышение ответственности за своевременной и качественное проведение испытаний. Функции лаборатории: -контроль за качеством поступающих в Общество с заводов-поставщиков сырья, материалов, комплектующих изделий для изготовления РТИ в необходимом объеме; -контроль за качеством изготавливаемой Обществом продукции (резиновые смеси и резинотехнические изделия), за их соответствием нормативно-технической документации; -проведение анализов и испытаний сырья, полуфабрикатов и готовой продукции по заявкам структурных подразделений Общества в необходимом объеме; -проведение испытаний новых и модифицированных образцов продукции, а так же согласование технической документации на эту продукцию в целях обеспечения соответствия требований НД; -внедрение в действующее производство совместно с другими подразделениями Общества новых видов сырья и материалов; -участие в разработке новых методов и приборов для испытания сырья, полуфабрикатов и готовых изделий, и совершенствование действующих; -разработка предложений о повышении требований к качеству изготавливаемой Обществом продукции, о совершенствовании нормативно-технической документации, устанавливающей эти требования, а также предложений, направленных на стимулирование выпуска продукции высокого качества и борьбу с выпуском несоответствующей продукции; -выявление причин возникновения дефектов продукции, отмеченных в рекламациях и протоколах испытаний, направленных на предупреждение возникновения брака и устранение дефектов; -выполнение функций испытательных центров; -участие в реализации политики в области качества и экологии, в достижении целей в области качества и экологии; -участие в функционировании и совершенствовании СМК и СЭМ. Сектор испытания резин и РТИ проводит следующие испытания: -испытание резин и готовой продукции на упругопрочностные, упругорелаксационные, адгезионные, антистатические свойства, морозостойкость, термостойкость, ударную прочность; -испытание готовой продукции: определение упрогопрочностных, упругодеформационных, антистатических свойств, стойкость к термическому старению, озоностойкость, морозостойкость, ударная прочность, прочностные характеристики рукавов, ремней, конвейерных лент; испытание изделий медицинского назначения (пробки); стойкость в ненапряженном состоянии к воздействию агрессивных сред, плотность, термостатирование шлангов, подготовка рукавов (старение, морозостойкость) для дальнейшего проведения испытаний ОТК в цехе (разрушающее давление и пр.); -проведение испытаний входного контроля: ткани, проволока, металл, бинтолента, нити, кордшнуры, шнуры, ленты х/б, канат; -проведение опытных испытаний от технологического подразделения (отработки и доработки резиновых смесей), при корректировке режимов изготовления и пр.; -проведение испытаний готовой продукции при выяснении причин брака (от технологического подразделения и цеховые доработки при забраковании продукции). 3.Схема размещения технологического оборудования и рабочих мест ИЛ  4.Показатели вид продукции ИЛ- объекта практики. Спецификация на конкретный вид продукции ИЛ- объекта практики (с цветным фото).

* Качественное обозначение некоторых показателей резины: О – отличные Х – хорошие У – удовлетворительные П – плохие 5. Технологическая схема (ТС) производства конкретной продукции ИЛ - объекта практики.  Основным компонентом в производстве резинотехнических изделий является каучук. Синтетические каучуки получают полимеризацией диеновых углеводородов и производных этилена. В промышленном масштабе производятся следующие синтетические каучуки: бутадиеновые, бутадиен-стирольные, бутадиен-метилстирольные, карбоксилатные, бутадиен-метилвинилпиридиновые, бутадиен-нитрильные, хлоропреновые, бутилкаучуки, этилен-пропиленовые, хлорсульфированный полиэтилен, силоксановые, фторкаучуки, акриловые, полисульфидные, уретановые. Технологический процесс производства резиновых изделий из твёрдых каучуков включает две общие стадии: подготовительную — получение резиновой смеси совмещением каучука с необходимыми ингредиентами в закрытых резиносмесителях или на вальцах и заключительную — вулканизацию полуфабриката резинового изделия при 130 — 220 °С и давлениях 0,3 — 20 МН/м3 (3 — 200 кгс/см2); выбор вулканизационного оборудования (пресс, котёл, аппараты непрерывного действия различной конструкции и др.) определяется видом резиновых изделий. Используемые в производстве многих резиновых изделий текстильные материалы и металл подвергают предварительной обработке, цель которой — обеспечение прочной связи резины с этими материалами в различных условиях эксплуатации резиновых изделий. Текстильные материалы пропитывают на специальных машинах резиновыми клеями или др. адгезионными составами и промазывают на каландрах резиновыми смесями. Металлы обезжиривают органическими растворителями и наносят на них слой клея или латуни (т. н. латунирование, которое осуществляют в гальванической ванне). Приготовление резиновых смесей – один из основных и ответственных технологических процессов производства резиновых изделий. Сущность процесса заключается в равномерном распределении порошкообразных, твёрдых и жидких ингредиентов в каучуке и получение резиновой смеси, однородной по составу, технологическим свойствам и физико-химическим показателям в результате многократных деформаций растяжения, сжатия, сдвига и кручения многокомпонентной системы, возникающих в процессе смешения. В зависимости от специфики действия ингредиентов и влияния их на свойства резиновых смесей и вулканизатов ингредиенты подразделяются на несколько групп. 1) Вулканизующие вещества – сера, N,N'-дитиодиморфолин, ZnO, MgO, PbO, CaO, перекись бензоила, перекись кумила, перекись трет-бутила, тиурам, фенолоформальдегидные смолы, диамины, диизоцианаты – химически активные соединения, принимающие участие в образовании пространственной структуры вулканизата. 2) Ускорители вулканизации – MgO, PbO, гашеная известь, дитиокарбаматы, тиурамы, ксантогенаты, тиазолы, сульфенамиды, гуанидины – вещества, которые вводят в резиновую смесь для ускорения процесса вулканизации; активаторы вулканизации – PbO, MgO, CaO, CdO – вещества, в присутствии которых ускорители проявляют наибольшую активность; также активаторы повышают прочность при растяжении и сопротивление раздиру. 3) Наполнители резиновых смесей применяют для увеличения объема резиновой смеси. Активные наполнители – технический углерод, ZnO, MgO, каолин – увеличивают прочность при растяжении резины, сопротивление истиранию и раздиру; неактивные – мел, тальк, барит – не улучшают эти физико-механические свойства резины. 4) Красящие вещества – титановые белила, литопон, ртутная киноварь, CdS, Cr2O3, ультрамарин, пигмент оранжевый Ж – применяют для окраски резины. 5) Пластификаторы (мягчители) – мазут, парафин, вазелин, минеральные масла, каменноугольная смола, канифоль, сосновая смола, стеариновая кислота, олеиновая кислота, сложные эфиры – вещества, облегчающие изготовление и обработку резиновых смесей, снижающие температуру текучести и повышающие их пластичность. 6) Противостарители – фенил-β-нафтиламин, ионол, производные дигидрохинолина, парафин – вещества, которые вводят для замедления окисления и старения каучуков. 7) Ингредиенты специального назначения Порообразующие вещества – NaHCO3, H2O, диазоаминобензол. Вещества, предотвращающие преждевременную вулканизацию – бензойная кислота, о-фталевая кислота, фталевый ангидрид, N-нитрозодифениламин. Ускорители пластикации каучуков – цинковая соль пентахлортиофенола, бис(о-бензамидофенил)дисульфид; Модификаторы – нитрозопроизводные анилина, комплекс резорцина и уротропина. Антипирены – Sb2O3, хлорпарафины – вещества, вводимые в резиновые смеси для повышения огнестойкости резины. одоранты – гераниол, верникол, мирценаль – душистые вещества, применяемые для придания приятного запаха. 8) Вспомогательные материалы антиадгезивы – мел, тальк, каолин, ПАВ – применяются для предохранения от склеивания и слипания полуфабрикатов. смазочные материалы – полиметилсилоксановые жидкости, глицерин – применяются для облегчения выемки вулканизованных изделий из форм и для предупреждения их «приваривания» к формам. Резиновая смесь представляет собой дисперсную сисетему, в которой каучук и растворенные в нем низкомолекулярные соединения (пластификаторы, противостарители) составляют непрерывную дисперсионную среду, а наполнители – дисперсную фазу. В производство допускаются ингредиенты с влажностью 0,2 – 2,5 % в зависимости от гигроскопичности материала. При повышенной влажности качество получаемых изделий ухудшается, поэтому проводят сушку ингредиентов. При необходимости проводят измельчение, а также просев. Для придания каучуку необходимой пластичности, с целью облегчения его дальнейшей обработки при смешении каучук пластицируют (механическая и термоокислительная пластикация). Процесс смешения на вальцах можно подразделить на стадии: вальцевание каучука, введение ½ наполнителя, перемешивание, введение ½ наполнителя, введение диспергаторов и мягчителей, перемешивание, введение активаторов и ускорителей, перемешивание, введение противостарителей, красителей, ингредиентов специального назначения, перемешивание, введение вулканизирующего агента. Резиновые смеси могут подвергаться каландрованию. К процессам каландрования относится листование и профилирование резиновых смесей для получения листов с гладкой поверхностью или с рисунком и профилированных листов с фигурным сечением, промазка тканей и обкладка тканей резиновой смесью, дублирование на каландрах. Шприцевание – процесс формования заготовок заданного профиля (шнур, трубка) путем продавливания пластичной, предварительно разогретой резиновой смеси через профилирующее отверстие соответствующей формы и размеров под большим давлением. Осуществляется на шприц-машинах. Сущность процесса литья резиновых смесей под давлением состоит в заполнении формы предварительно разогретой резиновой смесью при высоком давлении – 30 – 150 МПа. Заполнение формы производят через литьевой канал диаметром 10 – 12 мм. При растворении резиновой смеси в соответствующем растворителе получают резиновый клей. Резиновые клеи применяют при сборке резиновых изделий из отдельных деталей для придания их поверхности достаточной клейкости, для промазки тканей при их прорезинивании. Путем промазки на клеепромазочных машинах изготовляют прорезиненные ткани широкого потребления и технического назначения: одежные, для спецодежды, для резиновой обуви. Вулканизация – процесс перехода каучука из пластического или вязкотекучего состояния в эластическое. Большинство резиновых изделий вулканизуют различными способами «горячей» вулканизации при температуре 130 – 220 ºC в какой-либо вулканизационной среде или между горячими металлическими поверхностями. Еще возможна радиационная вулканизация. Ее проводят посредством ионизирующей радиации, применяя потоки электронов, излучаемых радиоактивным кобальтом. Такой процесс без использования серы способствует получению эластомеров, наделенных особой стойкостью к химическому и термическому воздействию. Для производства специальных видов резин добавляют органические перекиси, синтетические смолы и другие соединения при тех же параметрах процесса, что и в случае добавление серы. Вулканизацию осуществляют разными способами: вулканизация резиновых изделий в котлах («открытая» вулканизация в котлах, вулканизация изделий в тальке, под бинтом, в формах); вулканизация в вулканизационных прессах; вулканизация на одно- и многопозиционных литьевых агрегатах; вулканизация в пресс-автоклавах; вулканизация в индивидуальных вулканизаторах; вулканизация на машинах и в аппаратах непрерывного действия (в аппаратах тоннельного типа, на барабанных вулканизаторах с прессующей лентой); непрерывная вулканизация без избыточного давления (в среде горячего воздуха, в воздушной среде с применением токов сверхвысокой частоты, в псевдоожиженном слое, в среде жидкого теплоносителя). 6. Оборудование используемое для выпуска конкретного вида продукции ИЛ- объекта практики.

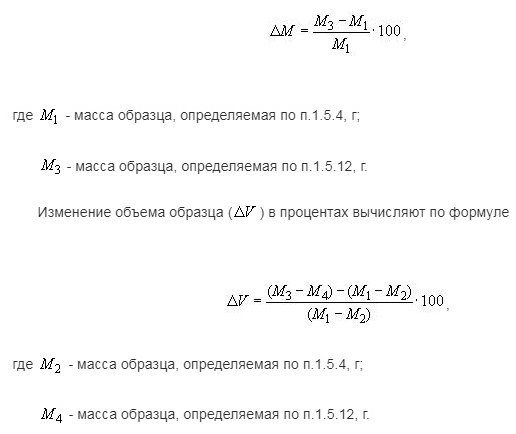

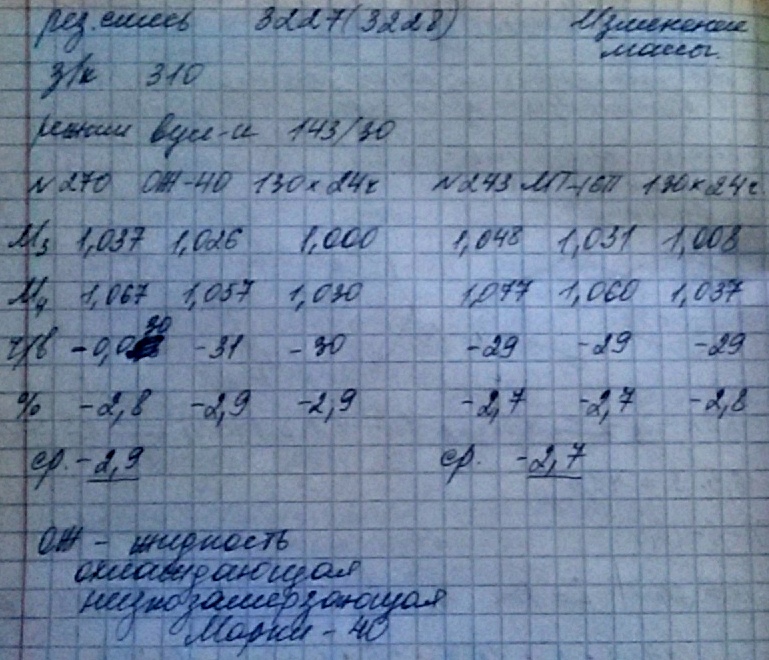

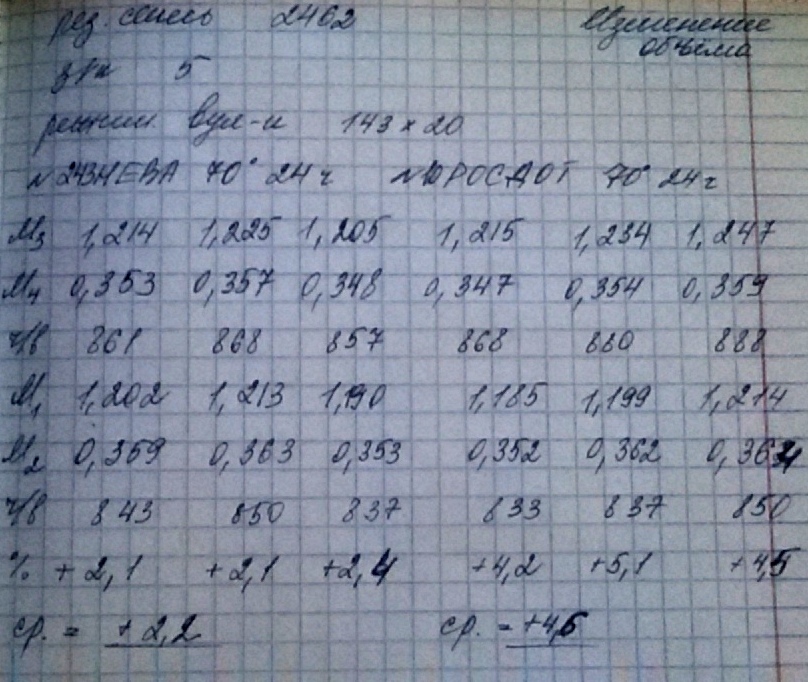

7. Применения конкретного вида продукции ИЛ- объекта практики (с цветным фото).   8. Метод проведения испытания Метод испытания на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. 1. 1 . Сущность метода заключается в том, что образцы в ненапряженном состоянии подвергают воздействию сред при заданных температуре и продолжительности и определяют их стойкость к указанному воздействию по изменению массы , объема или размеров. 1.2. Отбор образцов 1.2.1. Образцы для определения изменения массы и объема изготавливают из вулканизованных пластин толщиной (2,0±0,2) мм. Длина образца должна быть не более 50 мм. Допускается применять образцы, изготовленные из изделий. При этом способ отбора образцов устанавливают в стандартах или технических условиях на резины или резиновые изделия. 1.2.2. Образцы для определения изменения размеров (длины, ширины, толщины) должны быть прямоугольной формы размером (50х25х2±0,2) мм; образцы изготавливают из вулканизованных пластин так, чтобы направление каландрования (если оно известно) совпадало с направлением продольной оси образца. 1.2.3. Число образцов для определения каждого показателя при испытаниях должно быть не менее трех. 1.3. Аппаратура, материалы, среды весы лабораторные общего назначения по ГОСТ 24104-88*, 2-го класса точности, с наибольшим пределом взвешивания 200 г; ________________ * С 1 июля 2002 г. действует ГОСТ 24104-2001. термостат, обеспечивающий поддержание температуры испытаний в рабочем объеме с предельной допускаемой погрешностью ±2°С; 1.4. Подготовка к испытаниям 1.4.1. Поверхность образцов очищают этиловым спиртом и протирают тканью. 1.4.2. Образцы маркируют любым способом, не оказывающим влияния на результат испытаний. 1.4.3. Готовят среду необходимой концентрации. Тип и концентрацию среды устанавливают в зависимости от условий эксплуатации резин и резиновых изделий в соответствии со стандартами или техническими условиями на резины или резиновые изделия. 1.4.4. Устанавливают тип и размеры емкости для выдержки образцов. 1.4.5. Образцы кондиционируют в воздушной среде не менее 3 ч при (23±2)°С. Продолжительность выдержки образцов до испытаний после вулканизации должна быть не менее 16 ч и не более одного месяца; при испытании готовых изделий - не более трех месяцев. 1.5. Проведение испытаний 1.5.1. Испытания проводят при температуре, значения которой устанавливают из следующего ряда: 23, 40, 50, 55, 70, 85, 100, 125, 150, 175, 200, 225, 250°С с допускаемым предельным отклонением ±2°С. 1.5.2. Продолжительность испытаний устанавливают в зависимости от типа резины и температуры испытаний по достижению образцами равновесного состояния набухания в среде. Равновесное состояние набухания устанавливают по достижении образцами постоянного значения массы. Постоянное значение массы образца определяют периодически взвешивая образец, извлекаемый из среды, с предельной допускаемой погрешностью ±0,001 г. Значение массы считают постоянным, если масса образца при предыдущем взвешивании отличается от массы образца при последующем взвешивании не более чем на 0,001 г. Периодичность взвешивания не более 5 сут. Продолжительность испытаний должна составлять 24, 72, 168 ч (или кратное 168 ч) с допускаемым предельным отклонением минус 2 ч. Перерывы при испытаниях не допускаются. 1.5.3. Условия проведения испытаний (температуру и продолжительность) устанавливают по пп.1.5.1, 1.5.2 в зависимости от условий эксплуатации резин или резиновых изделий в соответствии со стандартами или техническими условиями на резины или резиновые изделия. 1.5.4. Массу образцов определяют взвешиванием с предельной допускаемой погрешностью ±0,001 г на воздухе (М1) и в дистиллированной воде или этиловом спирте (М2) при (23±2)°С. При взвешивании в жидкости образец накалывают на металлический штырь, уравновешенный на весах. Этиловый спирт пригоден для взвешивания в нем образцов до появления осадка. Для устранения пузырьков воздуха на поверхности образцов при взвешивании в воде применяют предварительное погружение образцов в этиловый спирт на 2-3 с. 1.5.5. После взвешивания в дистиллированной воде или этиловом спирте образцы высушивают фильтровальной бумагой или тканью. 1.5.6. Образцы размещают в емкости так, чтобы они не касались друг друга, стенок и дна емкости. В емкость помещают образцы одного типа резины. 1.5.7. Емкость заполняют средой при соотношении объемов среды и образцов 15:1 и не более 30:1. Уровень среды над образцами должен быть не менее 1 см при заполнении емкости не более чем на 75%. Емкость плотно закрывают и для испытаний при повышенной температуре помещают в термостат, предварительно нагретый до заданной температуры. Отсчет продолжительности испытаний начинают с момента погружения образцов в среду для испытаний при (23±2)°С или с момента помещения емкости с образцами в термостат для испытаний при повышенной температуре. 1.5.8. Среду меняют после каждой выдержки образцов. Допускается использовать среду дважды, если выдержку образцов в среде проводят не более 24 ч. При испытаниях более 30 сут среду меняют в соответствии с требованиями, установленными в стандартах или технических условиях на резины или резиновые изделия. 1.5.9. После окончания испытаний при повышенной температуре емкость с образцами извлекают из термостата и охлаждают до (23±2)°С не более 1 ч; при выдержке в среде 24 ч - охлаждением на воздухе; при выдержке в среде более 24 ч - любым способом (на воздухе или водой). 1.5.10. Образцы извлекают из емкости и удаляют среду с поверхности образцов: после испытаний в легколетучих средах образцы высушивают не более 4 с фильтровальной бумагой или тканью и помещают их в тарированные бюксы; после испытаний в маслах образцы промывают погружением их в нефрас или этиловый спирт не более чем на 30 с; после испытаний в кислотах, щелочах или органических жидкостях, растворимых в воде, образцы промывают дистиллированной водой. 1.5.11. Массу образцов определяют взвешиванием на воздухе (М3) и в дистиллированной воде или этиловом спирте (М4) в соответствии с требованиями п.1.5.4. Образцы после испытаний в легколетучих средах взвешивают в тарированных бюксах не позднее чем через 30 с после извлечения их из среды. При испытании в нелетучих средах образцы выдерживают в эксикаторе не более 3 ч. 1.6. Обработка результатов 1.6.1. За результат испытаний принимают среднеарифметическое значение показателя, вычисленное из результатов испытаний не менее трех образцов, при допускаемом предельном отклонении каждого результата от среднеарифметического значения ±10% (для определения массы и объема), ±5% (для определения размеров). 1.6.2. Изменение массы образца в процентах вычисляют по формуле:  Далее на рисунках показаны результаты испытаний.     ЗАКЛЮЧЕНИЕ Я проходила производственную технологическую практику на ОАО «Саранский завод «Резинотехника» в испытательной лаборатории R&D. При прохождении практики я узнала много нового и интересного. Первый день моего пребывания на заводе начался с вводного инструктажа по охране труда и техники безопасности, изучения требований к организации моего рабочего места и ознакомления с процессом. Далее я получила индивидуальное задание – метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. За время прохождения практики я научилась самостоятельно проводить испытания и проводить необходимые расчеты. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ ОАО «Саранский завод «Резинотехника» [Электронный ресурс] - http://rubexgroup.ru/история/ Технологические процессы резинового производства [Электронный ресурс] - http://poisk-ru.ru/s36890t1.html ГОСТ 9.030-74. Резина. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. – Введ. 01.01.1989. – М.: Государственный стандарт Союза ССР: Изд-во стандартов, 1989. – 16 с. ГОСТ 269-66. Резина. Общие требования к проведению физико-механических испытаний. - Введ. 01.07.1980. – М.: Государственный стандарт Союза ССР: Изд-во стандартов, 1980. – 13 с. Федеральное государственное бюджетное Образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ. Н. П. ОГАРЁВА» Институт физики и химии Кафедра физической химии ДНЕВНИК по химико-технолоической практике обучающегося 3 курса Солуяновой Александры Сергеевны специальности 04.03.02 «Химия, физика и механика материалов» Начало химико-технологической практики 27.06.2019 Окончание химико-технологической практики 15.07.2019 Дневник предоставлен руководителю практики ____________ А. С. Солуянова (дата, подпись) Дневник проверен руководителем практики от предприятия ____________ Л. В. Шаракина (дата, подпись) Саранск 2019 ЗАПИСИ о работах, выполненных в рамках химико-технологической практики

Руководитель практики от предприятия _____________________ Л. В. Шаракина подпись, дата АНКЕТА практиканта по результатам химико-технологической практики Укажите ваши ожидания по поводу прохождения практики. От прохождения практики на ОАО «Саранский завод «Резинотехника» я ожидала более плотно познакомиться с работой в испытательной лаборатории R&D на предприятии, закрепить полученные теоретические знания. Насколько оправдались Ваши ожидания? Мои ожидания оправдались. Отметьте сильные и слабые стороны организации практики. Сильные стороны организации - погружение в производственный процесс практиканта, ознакомление со специализированной литературой. Знания каких дисциплин Вам пригодились в ходе прохождения практики? Мне пригодились знания физической химии. Какие практические навыки вы приобрели во время практики? Навыки проведения метода испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. Какая часть программы практики Вам показалась наиболее сложной? На мой взгляд, работа с отчетом мне показалась самой сложной частью программы практики. Как к Вам отнеслись работники организации? Работники организации отнеслись ко мне положительно, помогали в выполнении индивидуального задания, поиске информации, давали указания по методике выполнения индивидуального задания. Повлияла ли практика на Ваше отношение к выбранной профессии? Да, химико-технологическая практика еще более заинтересовала меня в профессии материаловеда. Насколько необходимо, на Ваш взгляд, проведение данной практики? На мой взгляд, химико-технологическая практика дает студенту-практиканту получить более полное представление о выбранной профессии. Насколько Вы удовлетворены организацией, в которой проходили практику? Полностью удовлетворена. Ваши предложения по совершенствованию процессов организации и прохождения данной практики. Нет предложений. |