практика. Самарина К.А. ИТЗ-1540119. Отчет о прохождении учебной практики в Курганском государственном университете

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

|

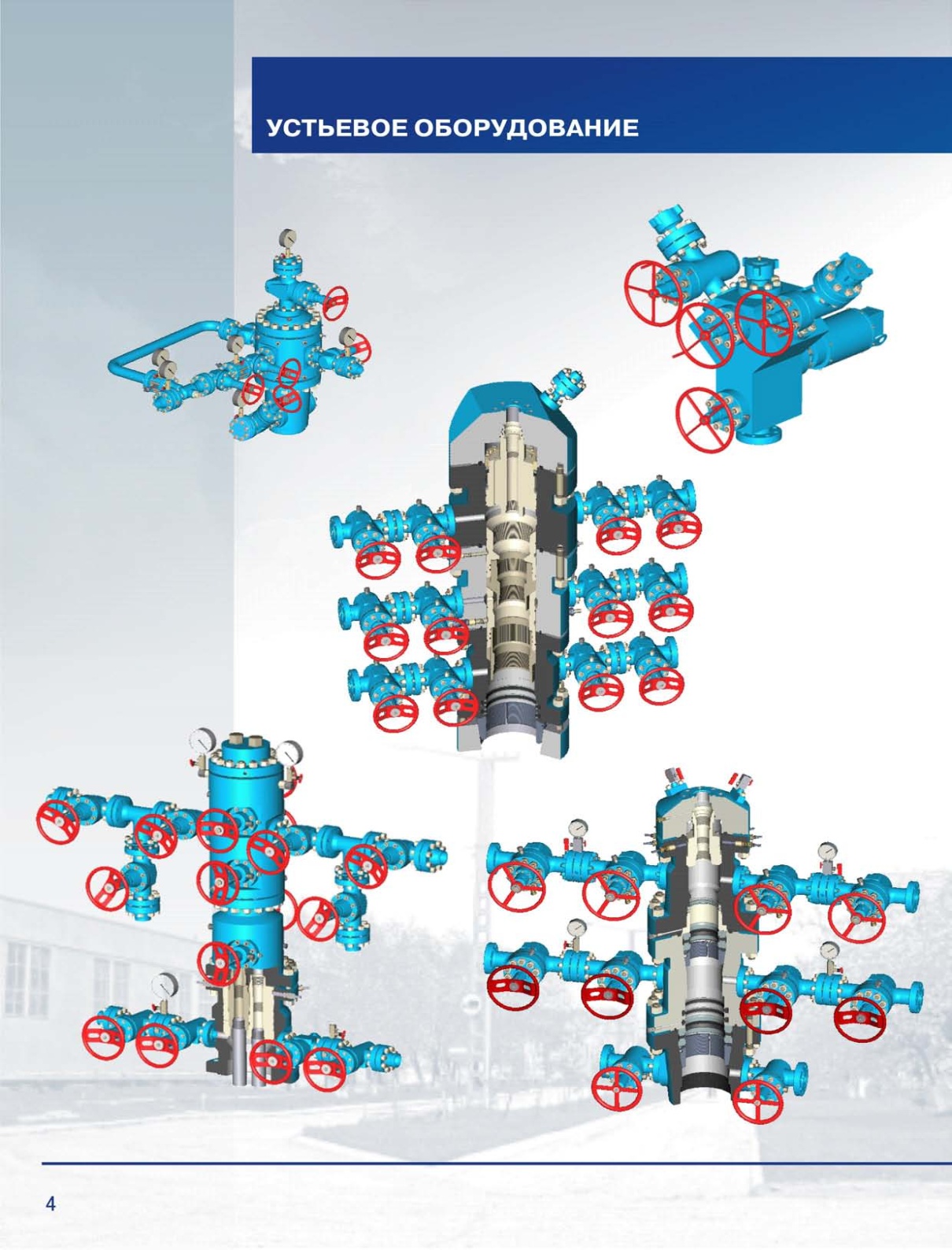

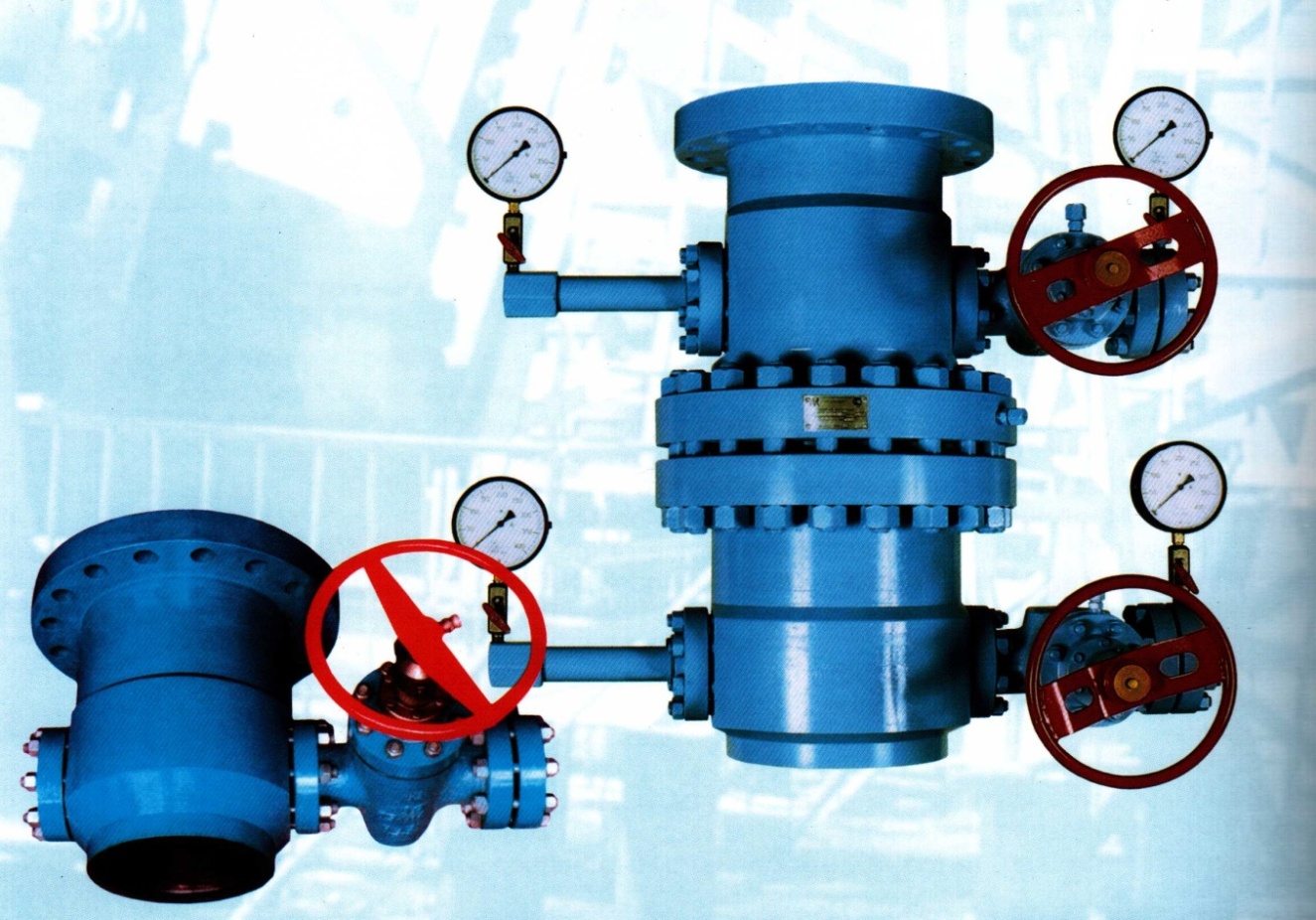

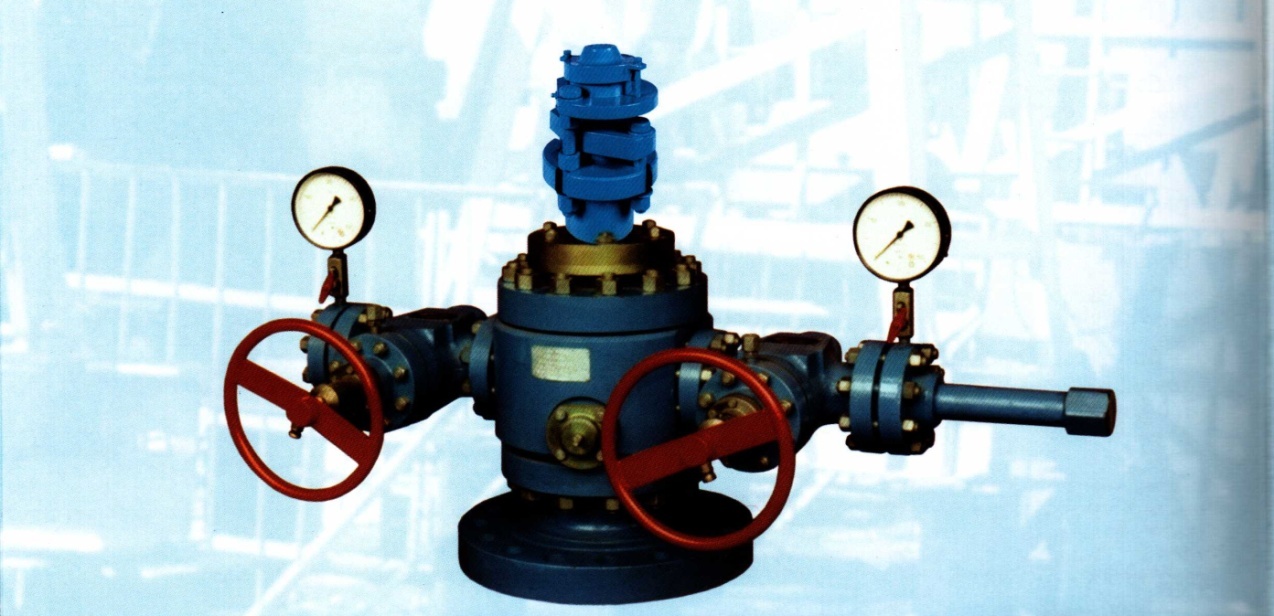

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Курганский государственный университет» (КГУ) Кафедра «Автоматизация производств и технологических процессов» Отчет о прохождении учебной практики в Курганском государственном университете наименование организации или структурного подразделения (базы практики) Выполнил: студентка группы: ИТЗ – 1540119 К. А.Самарина Руководитель практики от организации Е. М. Кузнецова М.П. Руководитель практики от университета Е. М. Кузнецова Дата защиты: Оценка: Курган 2023 СОДЕРЖАНИЕ Введение. 1. Краткая характеристика предприятия АО «АК «Корвет». 2. Цель, задачи прохождения практики. 3. Описание автоматизации гидростанции ИВД – 700. 4. Заключение. 5. Список литературы. Введение. В современном производстве понятие «автоматизация» стало одним из важнейших в процессе организации производственного процесса. Увеличение объёма выпуска продукции и снижение ее себестоимости неизбежно связаны с автоматизацией производственных процессов. Актуальность проблемы автоматизации производства в машиностроительной промышленности заключается в том, что автоматизация производственных процессов является одним из ключевых звеньев в общей системе функционирования и развития любого современного машиностроительного предприятия, так как служит средством получения максимальной прибыли и эффективным орудием борьбы с конкурентами. Автоматизация производства влечет за собой повышение производительности труда, рост объёмов выпуска продукции, повышение качества продукции, сокращение доли человеческого труда в производственном процессе и интеллектуализацию человеческого труда. Прогресс производительных сил общества в современных условиях определяется степенью автоматизации производства. В странах с более высоким уровнем автоматизации производства обеспечивается более высокий уровень жизни населения. Автоматизация производства в развитых странах идет высокими темпами и влечет за собой сокращение доли населения, участвующего в производстве. Предполагается, что в промышленном производстве развитых стран будет занято только около двух процентов трудоспособного населения. Это будут, в основном, специалисты высокой квалификации. 1. Краткая характеристика предприятия АО «АК «Корвет» Создано предприятие в 1968 году. Первую продукцию – клинкетные задвижки - на машиностроительном предприятии "Корвет" изготовили в феврале 1969 года. Потом еще много в жизни завода было первого: первая арматура с дистанционным управлением, первая сильфонно-штуцерная арматура, первые станки с программным управлением, первые сверхсовременные "обрабатывающие центры", первая стиральная машина на потоке, первый жилой дом, детские ясли и лучшие в городе детсады, и первая лыжня на заводской базе отдыха "Аврора". Продукция, которую стал выпускать "Корвет", уже изначально предполагала высокое качество и особую надежность - ведь она предназначалась для подводных лодок, рыболовецких, военных и торговых судов. Корветовцы просто стремительно осваивали выпуск судовой арматуры. Сложнейший период в своей истории "Корвет" переживает в начале 90-х годов в связи с полным отсутствием заказов на спецтехнику и более чем 10-кратным снижением объема заказов, как по-военному, так и по гражданскому судостроению. В этой обстановке руководство производственного объединения во главе с генеральным директором настойчиво решало проблему загрузки предприятия. Генеральному директору с группой специалистов пришлось в сжатые сроки и при минимальном финансировании проводить конверсию. Большой опыт работы в машиностроении, способность аналитического подхода к решению проблем, изучение зарубежного опыта и возможности коллектива позволили ему организовать на предприятии новое производство. На предприятии были разработаны конструкции и освоено производство оборудования устья нефтегазовых скважин, запорной арматуры высокого давления и другие механизмы для нефтегазодобывающей промышленности. Была освоена арматура для холодильных установок большой емкости. Сегодня это оборудование успешно эксплуатируется нефтяниками и специалистами газодобывающей отрасли в Уренгое, Надыме, Ямбурге, Сургуте, Нижневартовске, Ноябрьске, Когалыме. Надежность работы оборудования в тяжелых климатических условиях Сибири и Крайнего Севера, соответствие технических и эксплуатационных параметров мировым стандартам (система качества сертифицирована по требованиям стандарта IS0 9901: 2000, а продукция отвечает требованиям стандарта API 6A), его экологическая безопасность и высокое качество - все это обеспечивает высококвалифицированный персонал предприятия, используя современную производственную и испытательную базы, постоянно совершенствуя как само оборудование, так и технологию его производства. Такой подход позволяет предприятию устойчиво работать в условиях рыночной экономики. Основные виды продукции: Оборудование для обустройства устья нефтяных и газовых скважин: -арматура устьевая (фонтанная, электронасосная, штангонасосная, нагнетательная) рисунок 2.1; -задвижки устьевые шиберные; -сальники устьевые, превенторы; штанговращатели; -краны шаровые со сменными дросселями; -клапаны обратные, незамерзающие; -вентили стальные, прямоточные; разделители сред и др. Область использования: -проводимая среда - нефть, газ, газоконденсат, вода, воздух; -температура проводимой среды (проводимая среда может содержать в своем составе до 6 % CO2 и H2S) – плюс 100 °C; -условный проход Ду, мм -50;65;80;100; -рабочее давление Рр , МПа – 14;21;35;70; -температура окружающей среды, °C – от минус 60 до плюс 60; Материал основных деталей –легированная и нержавеющая стали. Эксплуатационные достоинства оборудования: Исключительно высокая стойкость уплотнительных поверхностей «шибер-седло» против износа и коррозии, благодаря плазменному упрочнению твердыми сплавами; Высокая надежность работы винтовой пары «шпиндель-гайка ходовая», обеспечиваемая не только сочетанием материалов шпинделя и ходовой гайки, но и наличием грязесъемников для очистки винтовых поверхностей; Удобство и безопасность при эксплуатации обеспечиваются наличием в конструкции ряда оригинальных решений: -устройства, предохраняющего задвижку от поломки при прикладывании к маховику; -усилий, превышающих допустимые; -указателя положения шибера; -механизма регулирования полнопроходности задвижки; -устройства автоматического перекрытия выброса скважинной среды в атмосферу при выгорании манжетного уплотнения шпинделя в случае пожара; -отсекателя в штангонасосной арматуре, автоматически перекрывающего створ скважины при аварийном обрыве штока штангового насоса и предотвращающего выброс среды в атмосферу. Применение в нагнетательной арматуре (впервые в мире) оригинального шарового крана со сменными дросселями, позволяющего производить замену дросселя без раскрытия стыкообвязки нагнетательной арматуры и отключения насоса; Применение «ноу-хау» в конструкции запорного узла в вентилях под манометр, в вентилях для отбора скважинной среды обеспечивает повышение ресурса «открыто –закрыто» по сравнению с аналогами в сотни раз при абсолютной герметичности запорного органа.  Рисунок 2.1 – Устьевое оборудование Обвязки колонные (ОКК1, ОКК2, ОКК3) (рисунок 2.2) предназначены для обвязывания технических и обсадных колонн, герметизации и контроля давления в пространстве между ними. Техническая колонна удерживается клиновыми трубодержателями. Обвязка оснащена пакерами, что позволяет производить опрессовку фланцевого соединения корпусов трубной головки и колонной обвязки.  Рисунок 2.2-Обвязка колонная Арматура фонтанная (АФК), электронасосная (АФКЭ), штангонасосная (АФКШ) и нагнетательная (АНК) (рисунок 2.3 и рисунок 2.4) предназначены для герметизации устья скважин, подвески скважинных трубопроводов, управления потоком рабочей среды и контроля за ним, а также проведения необходимых технологических операций.Регулирование режима работы в фонтанной, электронасосной и штангонасосной арматуре производится угловым дросселем, а в нагнетательной- шаровым краном или отсечным клапаном, оснащенными сменными дросселирующими шайбами.  Рисунок 2.3-Арматура устьевая: фонтанная, электронасосная, штангонасосная и нагнетательная  Рисунок 2.4 - Арматура устьевая: штангонасосная и нагнетательная 2. Цель, задачи прохождения практики Основная цель производственной практики – закрепление теоретических и практических знаний, полученных при изучении специальных дисциплин, а также приобретение навыков работы персонала инженерно-технических профессий. Задачи прохождения производственной практики: -ознакомление с организационно-технологической характеристикой предприятия; -сбор и систематизация материалов для выполнения курсовых проектов по дисциплинам: автоматизация технологических процессов и производств и интегрированные системы проектирования и управления; -изучение состава и содержания конструкторской документации по автоматизации производства и технологического процесса 3. Описание автоматизации гидростанции ИВД – 700 Гидравлическое испытание один из наиболее часто используемых видов неразрушающего контроля. Это вид испытаний, проводящийся для определения прочности и плотности, герметичности соединений, надежности и работоспособности деталей, узлов и изделий в целом работающих под давлением. Контроль качества гидравлических испытаний является технической системой, ему присущи определенные признаки, характеризующие его целевую направленность, назначение и содержание. Разновидностью контроля является испытание экспериментальное определение количественных и качественных характеристик свойств объекта (изделия). При гидравлических испытаниях объект полностью заполняют жидкой средой, тщательно удаляя при этом из него воздух, а затем постепенно доводят давление жидкой среды до величины, установленной техническими условиями на изделие. Это давление называют давлением испытания. Давление испытания, как правило, в 1,5-2 раза превышает рабочее давление. Обычно в качестве рабочей жидкости при испытаниях используют воду с добавлением ингибитора. Вода должна пропускаться через фильтры. Стендовое оборудование (трубы), емкости, фильтры и др. устанавливают из нержавеющих материалов. Гидравлическим испытаниям на плотность подвергаются все изделия, которые работают под давлением. Наличие течей определяется визуально по манометру без определения их величины. Испытания корпусов, изготовляемых на АО «АК «Корвет», проводятся с помощью гидростанции ИВД-700, источник высокого давления. (рисунок 2.5).  Ристунок 2.5-Гидростанция ИВД-700 Гидростанция предназначена для создания давления в гидросистеме и может быть использована на испытательных стендах при испытании изделий водой высоким давлением в качестве источника давления. Основные характеристики приведены в таблице 1.1

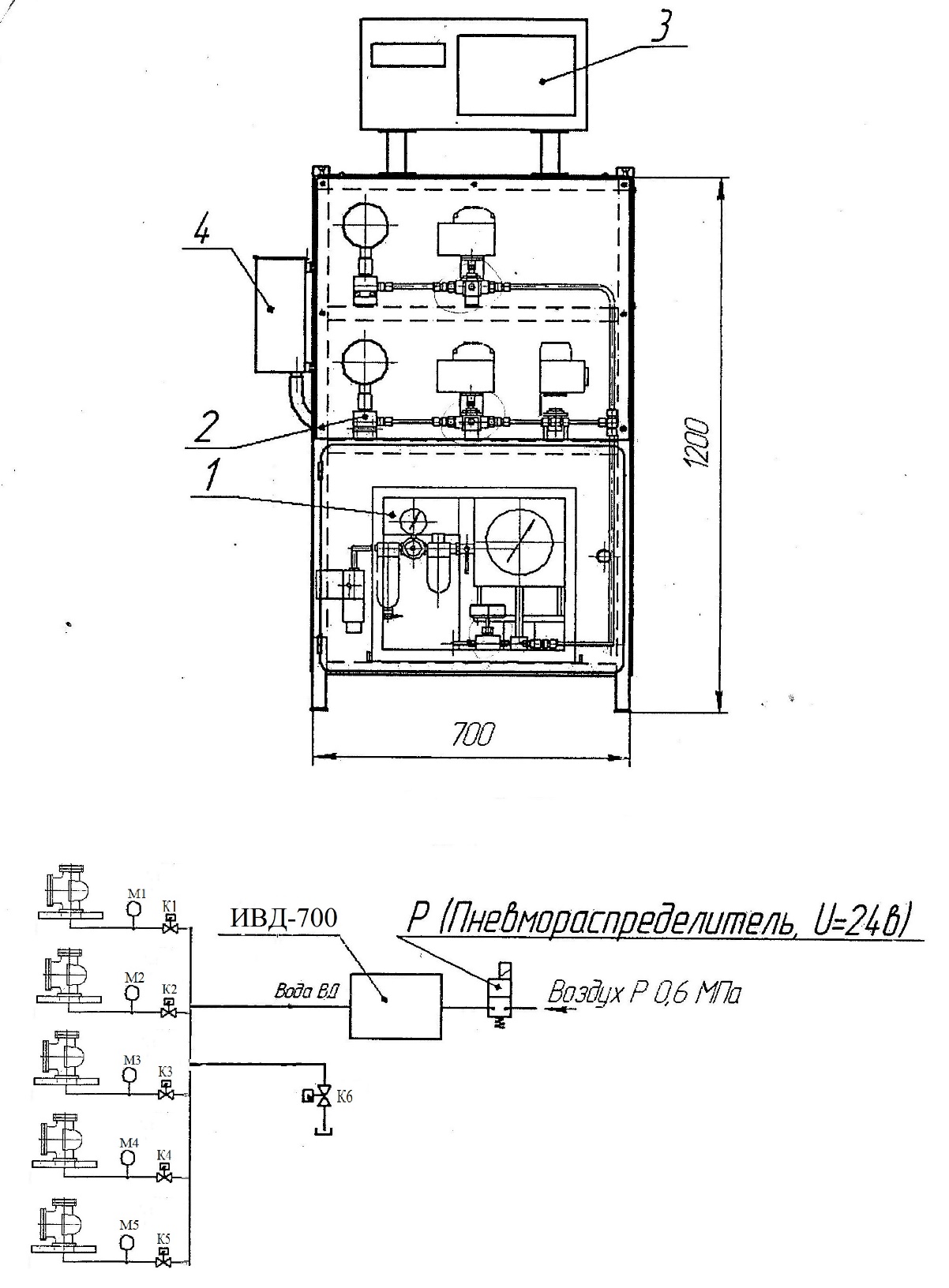

Таблица 1.1-Основные характеристики ИВД-700 Описание работы гидростанции ИВД-700. 1. Заполнить систему высокого давления гидростанции, на котором испытывается корпус и камеру высокого давления мультипликатора 1 водой от водопровода. 2. Подача высокого давления в систему и его снятие производится от мультипликатора 1 при работающей гидростанции 2 с помощью ручного переключения гидрораспределителя 3. 3. Открыть вентиля В1, В2. 4.Включить установку насосную (УН), переключением гидрораспределителя (РГ) привести поршень мультипликатора 1 в верхнее положение. 5. Опустить поршень мультипликатора в нижнее положение. При этом всасывается вода, заполняя систему высокого давления, на котором испытывается корпус и камеру высокого давления мультипликатора 1 водой от водопровода. Выпустить из системы воздух. 6. Закрыть вентиль В1. 7. Регулятором давления установки насосной (УН) отрегулировать давление масла для получения на мультипликаторе 1 необходимого давления воды. 8. Переключить распределение (РГ) на подачу давления в нижнюю полость мультипликатора 1, поршень мультипликатора пойдет вверх, создается необходимое давление воды в полости высокого давления мультипликатора и в испытываемом корпусе. Регламентирующим документом для проведения гидроиспытаний изделий на АО «АК «Корвет» является «Программа и методика испытания». Автоматизирование процесса гидроиспытаний корпусов. В настоящее время проводятся испытания с помощью одной гидростанции ИВД-700, это требует больших затрат времени, так как на данном источнике можно испытать только один корпус. Если добавить к гидростанции ИВД-700 испытательный стенд, то одновременно можно испытывать до пяти корпусов. В связи с этим необходимо провести мероприятия по совершенствованию контроля качества в процессе производства. Было принято решение о приобретение испытательного стенда дополнительно к гидростанции ИВД-700. Проанализировав современный рынок типовых стендов; по ценовой категории, по классу точности измерений и по принципу управления, остановили выбор на «Автоматизированном стенде для гидравлических испытаний с пневмоприводом» произведенным в России. (рисунок 3.5) Импортное оборудование не рассматривалось в связи с экономическими санкциями против России. Стенд предназначен для гидравлических испытаний на прочность и плотность корпусов задвижек. Главное преимущество стенда –управление процессом гидравлических испытаний производится программой управляемой компьютером. Программа в автоматическом режиме управляет процессом гидравлических испытаний, принимая решение о годности испытываемого корпуса в соответствии с установленными параметрами. Осуществляется визуальный контроль параметров оборудования на графическом дисплее (экране) с мнемосхемой объекта испытаний. Возможность записи архива испытаний на USB накопитель (флэшка). Также можно управлять оборудованием в ручном режиме с пульта оператора. Оборудование является максимально точным и удобным в использовании.  Рисунок 2.6-Автоматизированный стенд Описание составных частей. В состав стенда входят следующие узлы, которые указаны на рисунке 2.7 – схема автоматизированного стенда. 1. Источник давления - гидростанция ИВД-700. 2. Разводка трубопроводов, состоящая из электроклапанов, манометров и соединительных трубок. 3. Пульт управления с аппаратурой и компьютером. 4. Бачок для воды. 5. Планшетный компьютер. Составные узлы смонтированы в шкафу. На задней стенке шкафа выведены присоединительные штуцера для рукавов ВД и ниппель для сжатого воздуха. Работа на стенде. 1. Установить и закрепить корпус на подставке и заполнить водой наливом в открытую полость из шланга. 2. Регулятор давления воздуха настроить на давление, соответствующее давлению испытания изделия по манометру. 3.Установить верхнюю заглушку и включить подкачку для вытеснения воздуха, отключить подкачку и закрыть спускную пробку. 4.Дальнейшая работа стенда производиться по программе управляемой компьютером. 5.При выявлении несоответствия результатов испытания на компьютере и визуальном осмотре изделия, произвести проверку работы программы.  Рисунок 2.7-Схема автоматизированного стенда В рамках учебной практики в технологическом разделе рассмотрены вопросы, касающиеся гидравлических испытаний на АО «АК «Корвет». Дали характеристику имеющейся на предприятии гидростанции для гидравлических испытаний. Для совершенствования контроля качества в процессе производства, было предложено приобретение испытательного автоматизированного стенда дополнительно к гидростанции ИВД-700. Для эффективного применения предложенного стенда разработан алгоритм работы на стенде. 4. Заключение. В процессе учебной практики мною были закреплены и более глубоко изучены теоретические и практические знания, приобретение практических производственных навыков, последовательная подготовка для дальнейшего изучения специальных дисциплин, выполнение учебных проектов, выпускной квалифицированной работы и дальнейшей инженерной деятельности. 5. Список литературы. 1. Костылев Ю.С., Лосицкий О.Г. Испытание продукции-М.: Изд-во стандартов, 1989. -167с. 2. Паспорт. Источник высокого давления ИВД-700 ПС. 3. Программа и методика испытаний 209АФ.00.000ПМ |